Способ получения термообработанной соевой крупки

Иллюстрации

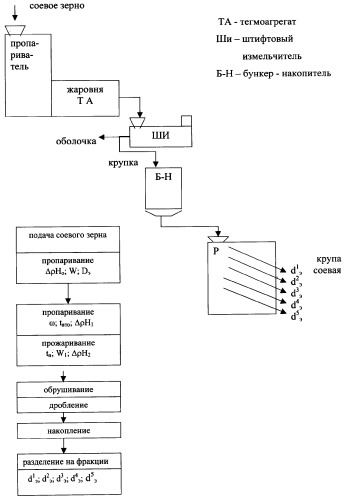

Показать всеИзобретение относится к пищевой промышленности, в частности к пищеконцентратному производству. Соевое зерно пропаривают при подаче 0,1 кг/с и частоте кругового ворошения в потоке 0,4 с-1 до достижения им температуры 110°С и влажности 20%. Затем зерно прожаривают при температуре 115°С и частоте кругового ворошения в потоке 0,28 с-1. Далее проводят обрушивание зерна с одновременным его дроблением при частоте циркуляции продуктово-воздушного слоя 308 с-1. После чего проводят рассев зерна на фракции путем поярусного пропуска полученного продукта через отверстия решет диаметром на 10% меньшим 2/3 эквивалентного диаметра частиц, получаемых при производстве одного из видов круп. Изобретение позволяет повысить пищевую ценность, вкусовые достоинства и однородность фракционного состава соевой крупки. 1 ил.

Реферат

Изобретение относится к пищевой промышленности, в частности к пищеконцентратному производству, а именно к способам получения термообработанной крупки.

Известен способ получения термообработанной соевой крупки, включающий пропаривание соевого зерна, его подсушку, обрушивание с целью удаления оболочки с последующим дроблением и рассев на фракции (Технология крупяных концентратов. / Под ред. В.Н.Гуляева. - М.: Агропромиздат, 1989. - 200 с. - Прототип.).

Недостатком данного способа является невысокая пищевая ценность, обусловленная низкой усвояемостью белка в связи с неполным разрушением уреазы и других антипитательных веществ (при легких режимах обработки сои) и с разрушением некоторых аминокислот (при жестких режимах). Кроме этого, недостатком такой крупки является неоднородный ее фракционный состав, не позволяющий готовить на ее основе бинарные крупяные композиции однородного состава.

Технический результат, на достижение которого направлено изобретение, заключается в повышении пищевой ценности, вкусовых достоинств и однородности фракционного состава соевой крупки. Этот результат достигается тем, что пропаривание соевого зерна проводят при подаче 0,1 кг/с и частоте кругового ворошения в потоке 0,4 с-1 до достижения зерном температуры 110°С и влажности 20%, при этом дальнейшее прожаривание зерна осуществляют при температуре 115°С и частоте кругового ворошения в потоке 0,28 с-1, а обрушивание зерна проводят с одновременным его дроблением при частоте циркуляции продуктово-воздушного слоя 308 с-1 с последующим рассевом дробленного зерна путем поярусного пропуска полученного продукта через отверстия решет диаметром на 10% меньшим 2/3 эквивалентного диаметра частиц, получаемых при производстве одного из видов традиционных круп.

Применение данных режимов при производстве соевой крупки позволяет получать крупу требуемых фракций с низким содержанием антипитательных веществ (активность уреазы ΔрН2=0,06 ед), сохранить незаменимые аминокислоты и тем самым повысить ее пищевую и биологическую ценность, повысить ее вкусовые достоинства за счет прожаривания в режимах между мягким и жестким и получить крупу однородного фракционного состава.

Способ осуществляют следующим образом.

Откалиброванное и очищенное соевое зерно определенного сорта (ΔрНо=2,1-2,4 ед.) (чертеж) подают в пропариватель в режиме подачи 0,1 кг/с. Пропаривание производят острым паром до достижения зерном температуры 110°С при частоте кругового ворошения зерна, с помощью мешалки, равной 0,4 с-1. Это позволяет получить дезодорированное соевое зерно с влажностью 20% и ΔpH1=0,164 ед. Пропаренное, частично дезодорированное соевое зерно вовлекают во вращающийся поток с помощью барабанной жаровни при частоте кругового ворошения 0,28 c-1 и температуре 115°С, что позволяет довести активность уреазы (ΔрН2) до 0,06 ед. и придать зерну приятный вкус и цвет из-за полной дезодорации и прожаривания. При этом продолжительность прожаривания устанавливают в зависимости от исходных параметров соевого зерна и режимов обработки. Она определяется в соответствии с зависимостью, являющейся моделью кинетики процесса:

где сi, Ψ, α - эмпирические коэффициенты, зависящие от сорта сои;

ΔрНо - активность уреазы в соевом зерне, зависящая от сорта сои, ед;

[pHd] - допустимая по требованиям активность уреазы в крупке, ед;

с - усредненная удельная теплоемкость соевого зерна, Дж/(кг·К);

ро - плотность соевого зерна, кг/м3;

Dэ - эквивалентный диаметр соевого зерна, м;

Δtк, Δtн - соответственно конечная и начальная разность температур между окружающей средой и зерном, К.

Затем термообработанное соевое зерно подают в штифтовый измельчитель, где посредством циркулирующего кольцевого воздушно-продуктового слоя с частотой 308 с-1 происходит разрушение оболочки и зерна. Полученный дробленный продукт поступает на рассев с целью разделения на фракции требуемого размера. Продукт пропускают через ярусы решет с отверстиями диаметром на 10% меньшим 2/3 эквивалентного диаметра частиц таких круп, как перловая, гречневая, дробленый рис, овсяная, пшеничная, ячневая, пшенная или полученных на их основе более мелких фракций.

Пример. Для получения термообработанной соевой крупки требуемых размерных фракций с требуемыми параметрами и показателями качества берут в качестве исходного сырья соевое зерно сорта «Соната» с ΔрНо=2,14 ед., влажностью W=10-12%, пропаривают при подаче зерна, равной 0,1 кг/с, температурой 110°С, обеспечивая круговое ворошение зерна в его потоке с частотой 0,4 с-1. Пропаренное зерно поступает во вращающуюся жаровню, где осуществляется его круговое ворошение с частотой 0,28 с-1 с одновременным поступательным перемещением и нагревом до температуры 115°С. Скорость продольного перемещения соевого зерна регулируют углом наклона барабанной жаровни.

Такие значения исходных параметров зерна и режимы термообработки при прожаривании продолжительностью, равной tп=600 секунд (определяемой по вышеуказанной модели кинетики процесса) позволяют получить продукт влажностью W1=6% и [ΔрНd]≥0,06 ед.

Изменение параметров в меньшую сторону даст мягкий режим обработки зерна, а в большую - жесткий, что в том и другом случае снизит качественные показатели крупки. Далее термообработанное соевое зерно подают на обрушивание и дробление в составе циркулирующего воздушно-продуктового слоя с частотой его вращения 308 с-1. Отклонение от этого значения в большую сторону даст более мелкий размер частиц, в меньшую - более крупный. Только это значение параметра обеспечит получение требуемого размера крупки, не превышающего 2/3 эквивалентного диаметра частиц одного из видов круп - перловой, как самого крупного из всех вышеуказанных. Этот размер соевой крупки определяет диаметр отверстия верхнего решета рассева. Дробленое зерно после предварительного отделения оболочки поступает на рассев с верхним решетом, имеющим диаметр отверстий, на 10% меньший 2/3 dэ 1, где dэ 1 - эквивалентный диаметр перловой крупы. Прошедшие через верхнее решето частицы продукта попадают на решето с диаметром отверстий, несколько меньшим 2/3 dэ 2 - диаметра гречневой группы. Та часть продукта dэ, которой равен 2/3 dэ 3 рисовой крупы остается на третьем решете и т.д. Такое разделение на фракции позволяет получить однородные фракции соевой крупки с размерами, равными 2/3 dэ указанных круп для последующего приготовления на их основе бинарных крупяных композиций с повышенной биологической, пищевой ценностью и вкусовыми достоинствами, используемых при производстве крупяных концентратов.

Способ получения термообработанной соевой крупки, включающий пропаривание соевого зерна, его прожаривание, обрушивание с последующим дроблением и рассевом на фракции, отличающийся тем, что пропаривание соевого зерна проводят при подаче зерна 0,1 кг/с и частоте кругового ворошения в потоке 0,4 с-1 до достижения зерном температуры 110°С и влажности 20%, при этом дальнейшее прожаривание зерна осуществляют при температуре 115°С и частоте кругового ворошения в потоке 0,28 с-1, а обрушивание зерна проводят с одновременным его дроблением при частоте циркуляции продуктово-воздушного слоя 308 с-1 с последующим рассевом дробленного зерна путем поярусного пропуска полученного продукта через отверстия решет диаметром, на 10% меньшим 2/3 эквивалентного диаметра частиц, получаемых при производстве одного из видов традиционных круп.