Способ позиционирования схвата манипулятора

Иллюстрации

Показать всеИзобретение относится к управлению положением схвата манипулятора на заключительном этапе сборки деталей. Согласно изобретению осуществляют управление манипулятором до достижения схватом на сборочном столе ориентирующего устройства с ползуном и выполненным в нем пазом. После достижения ориентирующего устройства схват фиксируют, устанавливая фиксатор в паз ползуна ориентирующего устройства. Приводы манипулятора отключают и осуществляют передвижение схвата с деталью по траектории, задаваемой ориентирующим устройством, до совпадения осей собираемых деталей. После этого подключают приводы манипулятора для последующей сборки деталей. Управление приводами манипулятора и ориентирующим устройством осуществляется посредством единого управляющего блока. После совпадения осей собираемых деталей схват завершает операцию сборки и возвращается в исходное положение. Изобретение позволит обеспечить точность позиционирования схвата манипулятора наиболее простым способом. 2 ил.

Реферат

Изобретение представляет интерес при разработке сборочных операций с помощью манипуляторов.

В настоящее время многие сборочные процессы можно осуществлять с помощью робототехнических комплексов.

Сложность заключается в том, что существующие робототехнические способы сборки деталей предъявляют высокие требования к точности работы манипулятора, надежности управления и эффективности работы комплекса в целом.

Имеются несколько способов позиционирования схвата манипулятора.

Например, известен миниробот М2 [1]. Кинематика миниробота состоит из двух модулей перемещений длинноходового горизонтального, служащего для переноса деталей между осями загрузки и сборки, и короткоходового вертикального, работающего на этапах захвата и установки деталей.

Причем движение схвата на загружаемую позицию выполняется наклонно, что позволяет сделать автоматическую загрузку более надежной.

На базе миниробота М2 были созданы бункерные системы порционального действия, цель которых - свести к минимуму поврежденность деликатных деталей и узлов часового механизма.

Запас устанавливаемых деталей хранится в двухсекционном коробчатом контейнере, откуда они периодически набрасываются на виброблок трубчатыми вакуумными присосками специального манипулятора - набрасывателя. На виброблоке смонтирована активизированная система ориентирования, обеспечивающая максимальную вероятность переориентации заброшенных на него узлов в нужное направление. Для этого в начальной части вибролотка находятся простейшие средства активного ориентирования. Вслед за ними расположены селекторы, которые возвращают в накопитель неправильно ориентированную деталь.

Установка узлов колес в собираемый механизм осуществляется вибромагнитным способом. При этом узел анкерного колеса, который ввиду перекрытия невозможно вставить на место сверху, сбрасывается на платину со значительным смещением от своей камневой опоры. На ее ось он потом затягивается под комбинированным воздействием вибрации, струи сжатого воздуха и постоянного магнита, укрепленного в базовой подставке позиционера, транспортного модуля.

К недостаткам данного способа следует отнести необходимость при сборке узлов обеспечить вибрацию схвата манипулятора с помощью сжатого воздуха и постоянного магнита, что требует дополнительных затрат и времени на попадание в базовую точку.

Известна также робототехническая система Прагма А-3000, состоящая из двух манипуляторов с ортогональной кинематической схемой [2]. Каждый манипулятор имеет три линейные транспортные степени подвижности и одну ориентирующую. Таким образом, количество степеней подвижности меньше, чем требуется для управления совмещением осей деталей.

Манипуляторы управляются позиционной следящей системой управления. Траектория движения манипулятора задается последовательностью команд в промежуточные точки. Причем чем большее число промежуточных точек используется для задания траектории, тем меньше ошибка в реализации движения, вместе с тем манипулятор будет двигаться замедленно.

Высокая надежность сборочного процесса достигается с помощью сложного управления, включающего контроль каждого движения, применения сложных разветвленных алгоритмов соединений, в которых каждый сборочный переход выполняется отдельным алгоритмом.

Это позволяет исключить отключение манипулятора по перегрузке приводов в случае, когда деталь не попала в посадочное гнездо.

При обнаружении невозможности выполнить сборочный переход основным движением предусмотрено выполнение дополнительных движений. Реализация данного способа связана с большими затратами.

Группа исследователей института прикладной механики также предложила способ роботизации сборочных процессов [3]. Адаптивное управление строилось на использовании глобального критерия: контроля попадания (или не попадания) детали в отверстие.

Несмотря на кажущуюся скудность получаемой информации о ходе соединения деталей, ее оказывается достаточно для построения адаптивного управления ходом довольно сложных соединений. Надежность сборки достигается с помощью сложных разветвленных алгоритмов, которые обеспечивают контроль за ходом соединения и запуск вспомогательных движений при заклинивании. Сборочное движение представляет собой ориентированный граф поддвижения.

Затруднения в применении этой методики для промышленных манипуляторов связаны с тем, что исследования проводились со специальной следящей системой, которая не отключалась при возникновении возмущений заданному движению.

Благодаря разработке специальных режимов движения манипулятора, они позволяют определить наличие препятствия движению до отключения приводов и своевременно скорректировать дальнейшее движение. Окрестность, в которой возможен останов движения без аварийного выключения приводов по перегрузке, назван зоной остановки.

Наличие зоны остановки связано с малыми управляющими точками в зоне дотягивания при малых отклонениях измеренной позиции по отношению к заданной.

Зависимость усилия остановки от параметров движения может рассматриваться как жесткость следящей системы.

Информацию о наличии препятствия движению можно получать с помощью датчиков положения степеней подвижности, т.е. без силоизмерительных датчиков.

Удалось реализовать надежную качественную сборку с помощью достаточно простой сборочной оснастки: электрического гайковерта, двух несложных приспособлений и двух комплектов губок, форма которых обеспечивает однозначное положение каждой детали относительно манипулятора после закрытия схвата.

Если усилие остановки является допустимой нагрузкой на детали, то информация о наличии препятствия движению можно получать с помощью датчиков положения степеней подвижности, то есть без силоизмерительных датчиков.

Существует два адаптивных сборочных движения, одно сборочное движение осуществляет перебор начальных позиций, из которых возможно соединение деталей.

В других случаях нужная траектория получается коррекцией текущего положения вставляемой детали спирали. Шаг спирали является настраеваемым параметром. Его величина определяется геометрическими условиями сопряжения.

К недостаткам следует отнести необходимость готовить заходные поверхности в виде фасок, а также необходимо разрабатывать специальные режимы работы манипулятора.

Наиболее близким аналогом является "Система и способ управления роботом" [4].

Способ управления положением позиционирующей головки робота включает изменение положения позиционирующей головки в соответствии с заданной позицией и отличается тем, что управляют положением позиционирующей головки с помощью системы управления, функционирующей с использованием декартовой системы координат, системой регулирования с обратной связью. Способ включает определение положения позиционирующей головки в сферической системе координат, далее преобразовывают координаты положения позиционирующей головки из сферической системы координат в декартовую систему координат. После каждого перемещения позиционирующей головки в заданную позицию определяют разность по трем осям между заданной позицией и фактическим положением позиционирующей головки в декартовой системе координат. Затем формируют новую заданную позицию позиционирующей головки по следующим математическим зависимостям:

хn=х+Δх; уn=у+Δy; zn=z+Δz;

и они изменяют положение позиционирующей головки в соответствии с новой заданной позицией.

Эти измерения и вычисления повторяются непрерывно для осуществления регулирования позиционирующей головки с обратной связью. Благодаря компенсации силовых, температурных и механических отклонений повышена точность установки позиционирующей головки.

Предложенный способ обеспечивает высокую точность позиционирования схвата манипулятора за счет снижения производительности. Кроме того, система управления и система слежения, особенно на заключительной стадии, сложна и дорогостоящая.

Целью данного изобретения является обеспечить точность позиционирования схвата манипулятора более простым способом.

Изобретение касается способа управления положением схвата манипулятора на заключительном этапе сборки деталей.

Согласно этому способу положением схвата манипулятора управляют с помощью одной из известных систем до достижения ориентирующего устройства на сборочном столе.

На последующей стадии включены операции: установка фиксатора в паз ползуна ориентирующего устройства, отключение приводов манипулятора, дальнейшее передвижение схвата с деталью осуществляется посредством ориентирующего устройства по траектории, формируемой управляющим блоком, до совпадения осей собираемых деталей, включение приводов манипулятора и сборка деталей.

Управление приводом манипулятора и управляющим устройством осуществляется посредством единого управляющего блока.

После совпадения осей собираемых деталей схват завершает операцию сборки и возвращается в исходное положение.

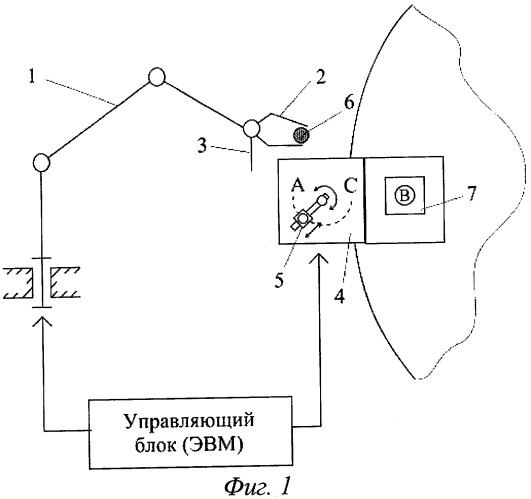

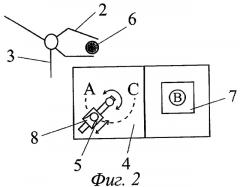

Способ позиционирования схвата манипулятора поясняется чертежом. На фиг.1 показан общий вид манипулятора, на фиг.2 показано ориентирующее устройство. На фиг.1 показаны манипулятор 1, схват 2, фиксатор 3, ориентирующее устройство 4, ползун 5, валик 6, втулка 7, паз ползуна 8. На фиг.2 показана схема сборки собираемых деталей с помощью ориентирующего устройства. Ориентирующее устройство 4 имеет жесткую связь с деталью 7, что обеспечивает точное позиционирование схвата 2 при сборке.

Подробное описание позиционирования схвата 2 манипулятора 1.

Способ позиционирования схвата 2 манипулятора 1 включает следующие операции:

- управление схватом 2 манипулятора 1 с помощью одной из известных систем управления до достижения ориентирующего устройства 4 на сборочном столе;

- установка фиксатора 3 в паз 8 ползуна 5 ориентирующего устройства 4;

- отключение приводов манипулятора 1 после зацепления фиксатора 3 с ориентирующим устройством 4;

- управление передвижением схвата 2 передают на ориентирующее устройство 4;

- продвижение схвата 2 с деталью 6 по траектории, задаваемой ориентирующим устройством 4, до совпадения осей собираемых деталей 6 и 7 осуществляется ориентирующим устройством 4;

- формирование траектории движения ползуна 5 ориентирующего устройства 4 в соответствии с заданными данными (точка А - точка зацепления (встречи), точка В - точка сборки (сброс детали), точка С - расчетное положение ползуна 5 ориентирующего устройства 4 в момент сборки);

- подача ориентирующему устройству 4 команд на исполнение сформированной траектории;

- включение приводов манипулятора 1 после совпадения осей собираемых деталей 6 и 7;

- подача команд схвату 2 манипулятора 1 на исполнение сборки деталей;

- возвращение схвата 2 манипулятора 1 в исходное положение по завершении сборки деталей 6 и 7.

Ориентирующее устройство 4 должно жестко фиксировать схват 2 манипулятора 1 и управлять его перемещением. Благодаря ориентирующему устройству 4 схват 2 манипулятора 1 осуществляет движение как в плоскости, так и в пространстве.

Фиксация схвата 2 манипулятора 1 исключает неточности изготовления составных частей манипулятора 1 и погрешности перемещения схвата 2.

Ориентирующее устройство 4 может быть выполнено различной конструкции и должно обеспечивать соединение со схватом 2 и сборочным столом, на котором расположены детали 7.

Размеры фиксатора 3 устанавливаются в зависимости от размеров собираемых деталей и количества постов сборки.

Исследования показали, что по данному способу точность позиционирования схвата манипулятора больше указанных выше и зависит только от точности установки кондуктора с пазом. По данному способу точность позиционирования осуществляется значительно проще и надежней, чем непрерывно определять фактическое месторасположение схвата и рассчитывать следующую точку положения.

Литература

1. Вайсман Е.Г. и др. Опыт разработки и внедрения робототехнического комплекса для сборки наручных часов в сборнике Роботизация сборочных процессов, отв. Редактор Охоцимский Д.Е. - М.: Наука, 1985.

2. Карташев В.А. Управление сборочными движениями манипуляторных систем. Автореферат докторской диссертации.

3. Охоцимский Д.Е. и др. Исследование многооперационной сборки с помощью экспериментальной робототехнической системы. - в сб. Роботизация сборочных процессов. - М.: Наука, 1985. Стр.61-87.

4. Авторское свидетельство СССР №2222423, МПК B 25 J 13/00, Система и способ управления роботом, Нехманн Карл Эрик.

Способ позиционирования схвата манипулятора при сборке деталей, включающий управление манипулятором до достижения схватом ориентирующего устройства на сборочном столе, отличающийся тем, что используют ориентирующее устройство с ползуном и выполненным в нем пазом, после достижения ориентирующего устройства схват фиксируют, устанавливая фиксатор в паз ползуна ориентирующего устройства, отключают приводы манипулятора и осуществляют передвижение схвата с деталью по траектории, задаваемой ориентирующим устройством, до совпадения осей собираемых деталей, после чего подключают приводы манипулятора для последующей сборки деталей.