Способ производства сырного продукта

Иллюстрации

Показать всеИзобретение относится к сыродельной отрасли молочной промышленности и может быть использовано при производстве твердых, полутвердых, мягких и рассольных сырных продуктов. Для производства сырного продукта проводят нормализацию молока по жиру путем внесения обезжиренного натурального молока либо восстановленного обезжиренного молока распылительной сушки и жира немолочного растительного происхождения в виде эмульсии, пастеризацию, охлаждение. Затем вносят закваску в качестве которой используют молочнокислую мезофильную микрофлору для мелких сычужных сыров и микрофлору культур термофильных молочнокислых палочек, хлористый кальций, перемешивают, проводят биоактивацию (созревание) и свертывают. Полученное сырное зерно обрабатывают, при обработке вносят пастеризованную воду. Для посолки сыра используют поваренную либо лечебно-профилактическую соль, которая обеспечивает оптимальное соотношение минеральных веществ в продукте. Изобретение позволяет повысить качество продукта, сократить сроки созревания и увеличить выход продукта. 15 табл.

Реферат

Способ используется в молочной промышленности при производстве твердых, полутвердых, мягких и рассольных сырных продуктов. Проводят нормализацию молока по жиру и при этом вносят обезжиренное натуральное молоко либо восстановленное обезжиренное молоко из сухого распылительной сушки, жир немолочный растительного происхождения в виде эмульсии, пастеризацию, охлаждение. В качестве закваски при этом используют мезофильную микрофлору для мелких сычужных сыров и микрофлору культур термофильных молочнокислых палочек, затем вносят хлористый кальций, перемешивают, проводят биоактивацию (созревание), свертывают. При обработке сырного зерна вносят пастеризованную воду. Это обеспечивает получение сырного продукта высокого качества с оптимальным содержанием растворимого кальция, с традиционными органолептическими показателями для твердого, либо полутвердого, либо мягкого, либо рассольного сыра, ускоряет срок созревания, увеличивает выход сырного продукта на 5-7%.

Для посолки сыра используют профилактическую соль с повышенным содержанием калия, обеспечивающую оптимальные соотношения минеральных компонентов в продукте и его высокую стойкость в хранении.

Изобретение относится к сыродельной отрасли молочной промышленности и может быть использовано при производстве сырных продуктов твердых, полутвердых, мягких и рассольных.

Известна технология сыров с использованием при их производстве кукурузного масла, хлопкового масла, а также подсолнечного. Бобина Л.И. Сыры с растительными жирами // Пищевая промышленность, 1964, №12.

Известна технология твердых сычужных сыров, полученных на основе обезжиренного молока и жиров (80% саломаса и 20% рафинированного растительного масла). Зайцев Л.П. Производство и товароведческие свойства сычужных твердых сыров, полученных на основе обезжиренного молока и жиров немолочного происхождения /Автореф.дис.канд.техн.наук-Ереван, 1971 г./.

Известны и другие способы производства сычужных сыров, предусматривающие применение растительного масла «Акобленд». Лепилкина О.В. и др. Особенности технологии сыров с растительными жирами. Сыроделие и маслоделие, 2004, №5.

Анализ вышеуказанных технических решений свидетельствует, что проблема использования жиров немолочного происхождения решается путем простой частичной замены молочного жира немолочным.

Приведенные известные решения недостаточно технологичны для реализации в промышленных условиях и не обеспечивают требуемое качество продукта. Известно, что введение в молочную смесь жиров, отличающихся от молочного химическими и физическими свойствами, а также восстановленного обезжиренного молока из сухого распылительной сушки, значительно влияет на ход биотехнологического процесса и структурообразование сгустка и сыра, а также его органолептические показатели.

Разработаны основные принципы создания сыров с комбинированным составом: снижение калорийности продукта, повышение содержания азотистых и биологически активных веществ, сбалансированность по жирнокислотному, аминокислотному и углеводному составам с традиционными органолептическими показателями для сычужных сыров определенной группы.

Близкими по технологической сущности и достигаемому положительному эффекту предлагаемому техническому решению являются технологии натуральных сычужных сыров из смесей: - натурального молока, восстановленного обезжиренного молока из сухого распылительной сушки и жира немолочного происхождения; - натурального молока и жира немолочного происхождения. Горелова Н.Ф. и др. Натуральные сыры с использованием сырья немолочного происхождения. Сыроделие. 1999, №1.

Разработанная и утвержденная НТД: Изменение №1 к ТИ, ТУ 9225-039-04610209-96 сыр голландский «ИТ»; ТИ, ТУ 9225-067-04610209-98 сыр пошехонский «ИТ»; ТИ и ТУ 9225-070-04610209-99 сыры пониженной жирности; Изменение №3 к ОСТ 10-088-95 сыры мягкие, утв.25.07.1999 г.; Изменение №1,2 к Сборнику технологических инструкций по производству мягких сычужных сыров; Изменение №1, №3 ОСТ 10-090-95 сыры сычужные рассольные, утв.25.07.1998 г. и изменение №1, №3 к Сборнику технологических инструкций по производству рассольных сычужных сыров предусматривает использование сухого обезжиренного молока распылительной сушки и растительных жиров. Его характерной особенностью является внесение в натуральное молоко немолочного жира растительного происхождения не более 50% от требуемого содержания жира в смеси, восстановленного обезжиренного молока распылительной сушки, бактериальную закваску мезофильных молочнокислых бактерий в количестве (0,9-1,3)% и мезофильных молочнокислых палочек Lb.plantarum (0,1-0,2)%. Молочная смесь перед свертыванием должна иметь титруемую кислотность не более 23°Т.

В качестве наиболее близкого аналога заявленному изобретению является способ производства сырного продукта, включающего нормализацию натурального молока, пастеризацию, внесение закваски молочнокислых культур, хлористого кальция, свертывание смеси молокосвертывающим ферментом, разрезку сгустка, постановку зерна, второе нагревание, обработку зерна, формование, прессование, посолку и созревание (Изменение №1 к ТИ и ТУ 9225-039-04610209-96 сыр голландский «ИТ»).

Сыр голландский «ИТ» в 30-суточном возрасте имеет органолептические показатели высшего сорта по ГОСТ 7616-85, соответствующие сыру голландскому брусковому, либо голландскому круглому, выработанному по традиционной технологии. Однако необходимо отметить, что указанная кислотность смеси перед свертыванием не более 23°Т является недостаточно контролируемым показателем, так как качество сыра, выработанного из молочной смеси кислотностью 18°Т, не будет одинаковым по качеству с сыром, выработанным из смеси кислотностью 23°Т. Физико-химические, микробиологические и биохимические процессы в сгустке, сырной массы при созревании будут также различными. Технологический процесс выработки сыра из смеси кислотностью 23°Т при определенных условиях может быть длительным, малоуправляемым, а сыр - с кислым вкусом, горечью и маслосвязанной консистенцией. Нарастание кислотности смеси до 23°Т может проходить при различных условиях (в сыром молоке, пастеризованном без закваски и т.д.) неопределенное время, что абсолютно неприемлемо при выработке сычужных сыров. Консистенцию сыра определяют, в основном, физико-химические процессы, происходящие в параказеинаткальцийфосфатном комплексе сгустка, сырной массе. Пластичная консистенция сыра формируется за счет перехода кальция из нерастворимой формы в растворимую.

Технический результат изобретения заключается в повышении качества продукта, сокращение сроков созревания, увеличении выхода продукта.

Технический результат достигается тем, что способ производства сырного продукта, включающий нормализацию натурального молока, пастеризацию, внесение закваски молочнокислых культур, хлористого кальция, свертывания смеси молокосвертывающим ферментом, разрезку сгустка, постановку зерна, второе нагревание, обработку зерна, формование, прессование, посолку и созревание, отличается тем, что нормализацию натурального молока по жиру осуществляют путем внесения натурального обезжиренного молока либо восстановленного обезжиренного молока распылительной сушки в количестве не более 70% от общего количества смеси и жира немолочного растительного происхождения в количестве не более 50% (от требуемого содержания жира в смеси) в виде эмульсии 30% жирности, предварительно гомогенизированной при температуре 60-65°С и давлении 8-10 МПа, а перед свертыванием при температуре 34-37°С проводят биоактивацию в течение 30-50 минут нормализованного молока с добавлением хлористого кальция в количестве 10 г/100 кг молока и бактериальной закваски в количестве 0,6-2,5%, состоящей из закваски для мелких сычужных сыров и культур термофильных молочнокислых палочек вида Lactobacillus bulgaricus, Lactobacillus lactis при соотношении мезофильной и термофильной микрофлоры 10:1, обеспечивающую в зрелом сырном продукте содержание растворимого кальция в количестве 51-53% от общего содержания кальция, а при обработке сырного зерна вносят пастеризованную воду в количестве 40-50% от объема смеси, причем посолку сыра проводят поваренной либо лечебно-профилактической солью, обеспечивающей содержание калия в продукте от 300 до 500 мг/100 г продукта.

Способ осуществляют следующим способом.

Молоко после приемки подвергают очистке, нормализуют по соотношению жир:белок, обеспечивающему в готовом продукте требуемую массовую долю жира в сухом веществе (20;30;45;50%) путем внесения натурального обезжиренного молока, либо восстановленного обезжиренного молока из сухого распылительной сушки не более 70% и немолочного жира не более 50% от требуемого содержания жира в смеси, пастеризуют при температуре 72-74°С с выдержкой 20 сек, охлаждают до температуры свертывания 34-37°С, вносят бактериальную закваску в количестве 0,6-2,5%, состоящую из молочнокислых бактерий для мелких сычужных сыров и культур термофильных молочнокислых палочек вида Lb.bulgaricus, Lb.lactis при соотношении 10:1. Затем смесь перемешивают, вносят хлористый кальций из расчета 10 г безводной соли на 100 кг молока и выдерживают при температуре свертывания в течение 30-50 мин, после чего вносят дополнительно хлористый кальций из расчета 10-20 г безводной соли на 100 кг молока, раствор молокосвертывающего фермента и осуществляют свертывание. Готовый сгусток разрезают, делают постановку сырного зерна, удаляют 60-70% сыворотки, добавляют пастеризованную и охлажденную до 48±2°С воду в количестве 40-50%, проводят второе нагревание и вымешивают сырное зерно до его готовности. После дополнительного удаления 35±5% сыворотки вносят поваренную соль «Экстра», либо профилактическую соль из расчета 200-250 г сухой соли на 100 кг молока в виде пастеризованного и отфильтрованного раствора.

Предлагаемый способ производства сырного продукта предусматривает при нормализации натурального молока по жиру использование натурального обезжиренного молока либо восстановленного обезжиренного из сухого распылительной сушки не более 70% и немолочного жира не более 50% от требуемого содержания жира в смеси в виде эмульсии 30% жирности, предварительно гомогенизированной при температуре 60-65°С и давление 8-10 МПА (в отличие от таковой по традиционной технологии. Сборник ТИ по производству твердых сыров, Углич, 1989; ГОСТ 7616-85).

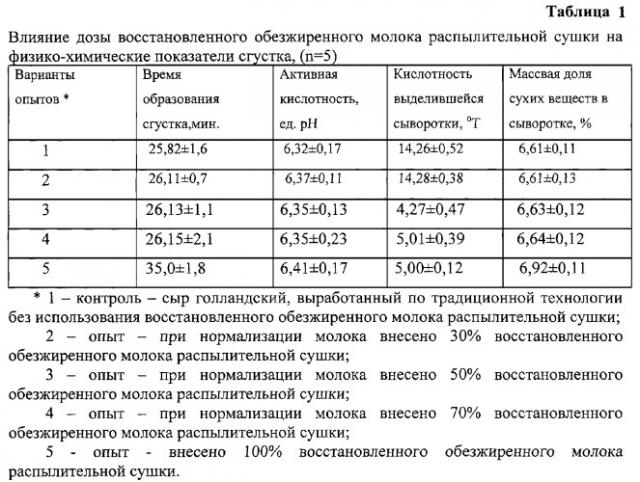

Внесение восстановленного обезжиренного молока из сухого распылительной сушки в количестве не более 70% при нормализации молока установлено экспериментально.

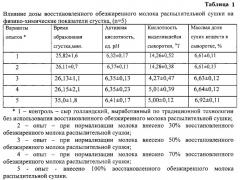

Указанная доза восстановленного обезжиренного молока из сухого распылительной сушки (не более 70%) обеспечивает получение сгустка нормальной плотности, с выделением прозрачной сыворотки, а также сырного продукта в 15-суточном возрасте с хорошей, пластичной, слегка ломкой консистенцией (табл.1, 2).

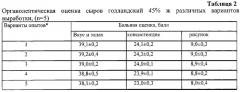

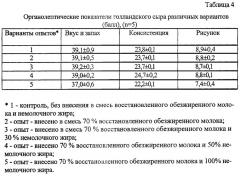

Выбранная доза немолочного жира не более 50% от требуемого содержания жира в смеси установлена экспериментально. При увеличении дозы (более 50%) вносимого немолочного жира при нормализации натурального молока сырный продукт имел мажущуюся консистенцию, посторонний привкус и неравномерный рисунок, состоящий из глазков сплюснутой либо угловатой формы (табл.3, 4).

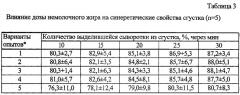

Предлагаемый способ производства сырного продукта предусматривает биоактивацию (созревание) молочной смеси при температуре свертывания 34-37°С в течение 30-50 мин с закваской для мелких сычужных сыров и закваски из культур термофильных молочнокислых палочек вида Lb.bulgaricus, Lb.lactis при соотношении мезофильной и термофильной микрофлоры 10:1. Выбранное соотношение культур применяемых микроорганизмов (10:1) обеспечивает требуемую продолжительность биоактивации смеси, необходимую степень деминерализации ККФК и содержание растворимого кальция в сырном продукте 15-суточного возраста в количестве 51-53%, а также получение сырного продукта в 15-суточном возрасте с умеренно выраженным сырным вкусом и хорошей консистенцией (табл.5).

Указанная продолжительность биоактивации молока с закваской установлена экспериментально и обеспечивает необходимую степень деминерализации (ККФК) и получение сырного продукта в 15-суточном возрасте стабильно хорошего качества с пластичной консистенцией. Содержание растворимого кальция в сырном продукте 15-суточного возраста составляет 51-53%, что является типичным для сычужных сыров с низкой температурой 2-го нагревания кондиционной зрелости с отличной консистенцией (табл.5, 6, 7, 8).

Созревание (биоактивация) молока с закваской при соотношении мезофильной и термофильной микрофлоры 10:1 при температуре 34-37°С приводит к активизации микробиологических процессов, ускорению технологического процесса выработки сыра и интенсификации биохимических процессов (табл.9, 10, 11).

Сбраживание молочного сахара и образование молочной кислоты по предлагаемому способу протекает интенсивнее в сравнении с сырами, выработанными по традиционной технологии, а также по технологии сыра голландский «ИТ». При этом расход молокосвертывающего фермента сокращается на 30±5% при заданной продолжительности свертывания (табл.9, 10).

Регулирование активной кислотности сырной массы и степени ее деминерализации является одним из условий создания оптимального значения рН в сыре для ускорения протеолитических процессов. Выбранная доза вносимой воды (40-50%) для раскисления сыворотки установлена экспериментально. При уменьшении количества воды (менее 40%) вкус сырного продукта был слабовыраженным сырным (табл.11, 12).

Посолка сыра лечебно-профилактической солью позволяет получить сырный продукт с оптимальным минеральным составом, в том числе содержание калия составляет от 300 до 500 мг/100 г продукта, магния - от 30 до 40 мг/100 г, натрия от 140 до 100 мг/100 г, что является физиологичным для человека и соответствует их содержанию в натуральном коровьем молоке (табл.13).

Предлагаемый способ производства обеспечивает получение сырного продукта, отвечающего медико-биологическим требованиям (табл.14, 15), стойкого в хранении в течении 6 месяцев без ухудшения органолептических показателей.

Пример №1. К 2746 кг молока жирностью 4,9% (кислотностью 17°Т) добавляют 6720 кг восстановленного обезжиренного молока жирностью 0,05%, 134 кг немолочного жира (соевое масло) в виде эмульсии 30% жирности, полученной путем подогрева рассчитанной массы немолочного жира (134 кг) до температуры 50-60°С, с последующим добавлением 270 кг восстановленного обезжиренного молока, затем перемешивают, подогревают до температуры гомогенизации 60-65°С и гомогенизируют при давлении 8-10 МПа. После смешивания получают 9600 (2746+6450+404) кг смеси жирностью 2,8% которую затем пастеризуют при температуре 72-74°С с выдержкой 20 с, охлаждают до 34-37°С, затем вносят 68 л бактериальной закваски для мелких сычужных сыров и 6,8 л закваски культур термофильных молочнокислых палочек вида Lb.bulgaricus и Lb.lactis, а также 3 л 30% раствора хлористого кальция, и выдерживают в течении 30-50 мин, что обеспечивает содержание растворимого кальция в зрелом сырном продукте в количестве 51-53% от общего содержания кальция. Оптимальная кислотность смеси после ее биоактивации составляет 19-21°Т. Затем вносят дополнительно 6 л 30% раствора хлористого кальция, 170 г молокосвертывающего препарата в виде водного раствора (количество определено по сычужной пробе) и из расчета получения нормального по плотности сгустка в течении 30±5 мин. Разрезку сгустка и постановку сырного зерна проводят механическими мешалками, скорость движения которых регулируют в соответствии с требуемой степенью дробления или интенсивности вымешивания. Через 15-20 мин. после начала разрезки сгустка мешалки останавливают и удаляют 60-70% сыворотки (от объема смеси), вносят пастеризованную и охлажденную до 40-45°С воду в количестве 40-50%, продолжают постановку сырного зерна до величины (7±1) мм. Количество добавляемой воды определяется интенсивностью молочнокислого брожения и нарастанием кислотности сыворотки. После постановки сырное зерно вымешивают в течении 15 мин, проводят второе нагревание до температуры 40±1°С. Продолжительность второго нагревания составляет 15-20 мин. Продолжительность вымешивания зерна после второго нагревания зависит от свойств молока, способности зерна к обезвоживанию и нарастания кислотности сыворотки. В конце обработки сырного зерна кислотность сыворотки должна составлять 10±1°Т, а размер основной части сырного зерна (6±1) мм.

После дополнительного удаления сыворотки 35±5% в оставшееся сырное зерно с сывороткой вносят 24 кг сухой поваренной соли «Экстра» либо сухой лечебно-профилактической соли (ТУ9192-006-1702837) в виде 10%-ного раствора, что обеспечивает содержание калия в продукте от 300 до 500 мг/100 г продукта. Готовность сырного зерна определяют по его физическому состоянию, упругости и клейкости, а также получением в сырном продукте после прессования массовой доли влаги в пределах 46±1%. Сырный продукт либо насыпью, либо из пласта, размер которого устанавливают в зависимости от числа головок по расчету по общепринятой методике с подпрессовкой в течение (20±5) мин при давлении от 1,0 до 1,5 кПа (от 0,01 до 0,015 кгс/см2), затем разрезают на бруски, соответствующие размерам форм, и помещают в формы. Сырный продукт в формах выдерживают без нагрузки в течение (30±5) мин для самопрессования с одним переворачиванием, затем прессуют в течение (2±0,5) ч при постепенном повышении давления от 10 кПа до 25 кПа (от 0,1 до 0,25 кгс/см2) в конце. После прессования сырный продукт солят в рассоле с концентрацией не менее 18% и температурой (10±2)°С в течение 1,0-1,5 суток. После посолки сырный продукт выдерживают 2±1 сутки в специальном помещении для его обсушки при температуре (10±2)°С и относительной влажности воздуха от 90 до 95%. После обсушки его помещают на 15 суток в камеру созревания с температурой воздуха (13±1)°С. Сырный продукт в возрасте 8-10 суток маркируют, покрывают парафиновым сплавом или упаковывают в полимерные пленки.

Выход готового продукта составил 1010 кг зрелого сырного продукта с массовой долей влаги 42,7%, жира 45,1% в сухом веществе сырного продукта, поваренной соли 1,35%. Расход смеси жирностью 2,8% при этом составил 9,5 т на 1 т сырного продукта. Аналогично, расход смеси жирностью 2,8%, состоящей из смеси 1:1 молочного и растительного жиров, при выработке 1 т сыра голландского «ИТ» 45% ж. равен 11,2 т, что на 15% больше, чем расход смеси при выработке сырного продукта по предлагаемому способу.

Выработанный сырный продукт в 15-дневном возрасте имел умеренно выраженный сырный вкус и запах, пластичную слегка ломкую консистенцию, правильный, равномерно расположенный рисунок (глазки круглой формы), слабо-желтый цвет теста.

По санитарно-гигиеническим показателям сырный продукт соответствовал медико-биологическим требованиям.

Пример №2. К 3526 кг молока жирностью 3,8% (кислотностью 17°Т) добавляют 5940 кг натурального обезжиренного молока жирностью 0,05%, 134 кг немолочного жира (кокосовое масло) в виде эмульсии 30% жирности, полученной путем подогрева рассчитанной массы немолочного жира (134 кг) до температуры 50-60°С, с последующим добавлением 270 кг восстановленного обезжиренного молока, затем перемешивают, подогревают до температуры гомогенизации 60-65°С и гомогенизируют при давлении 8-10 МПа. После смешивания получают 9600 (3526+5670+404) кг смеси жирностью 2,8%, которую затем пастеризуют при температуре 72-74°С с выдержкой 20 сек., охлаждают до 34-37°С, затем вносят 68 л бактериальной закваски для мелких сычужных сыров и 6,8 л закваски культур термофильных молочнокислых палочек вида Lb.bulgaricus и Lb.lactis, а также 3 л 30% раствора хлористого кальция и выдерживают в течении 30-50 мин, что обеспечивает содержание растворимого кальция в зрелом сырном продукте в количестве 51-53% от общего содержания кальция. Оптимальная кислотность смеси после ее биоактивации составляет 19-21°Т. Проведение технологического процесса выработки сырного продукта далее аналогично приведенному примеру №1.

Выход готового продукта составил 1002 кг зрелого сырного продукта с массовой долей влаги 43,5%, жира 44,9% в сухом веществе сырного продукта, поваренной соли 1,24%. Расход смеси составил 9,58 т на 1 т сырного продукта. По санитарно-гигиеническим показателям сырный продукт соответствовал медико-биологическим требованиям.

Проведение процесса выработки сырного продукта немолочным жиром «Акобленд» либо пальмовым маслом, либо «Премикс» и др. аналогичны приведенным примерам.

| Таблица 7Влияние продолжительности биоактивации смеси перед внесением сычужного порошка на реологические свойства (твердость и упругость) сырной массы (n=5) | ||||

| Возраст сыра, сут | Варианты опытов | Твердость | Упругость | |

| После прессования | Контроль | 4,97±0,32 | 0,87±0,02 | |

| Опыт 1 | 4,01±0,09 | 0,84±0,01 | ||

| Опыт 2 | 3,97±0,13 | 0,82±0,01 | ||

| 15 суток | Контроль | 4,09±0,22 | 0,90±0,02 | |

| Опыт1 | 3,59±0,17 | 0,87±0,01 | ||

| Опыт 2 | 3,41±0,21 | 0,88±0,01 | ||

| 20 суток | Контроль | 4,04±0,33 | 0,95±0,01 | |

| Опыт 1 | 3,44±0,15 | 0,89+0,01 | ||

| Опыт 2 | 3,29+0,11 | 0,88±0,01 | ||

| 30 суток | Контроль | 3,92±0,31 | 0,97±0,01 | |

| Опыт 1 | 3,41±0,11 | 0,89±0,01 | ||

| Опыт 2 | 3,26±0,15 | 0,89+0,01 | ||

| 60 суток | Контроль | 3,59±0,34 | 0,98±0,02 | |

| Опыт 1 | 3,43±0,13 | 0,87±0,01 | ||

| Опыт 2 | 3,27±0,11 | 0,86±0,01 | ||

| Контроль - биоактивация смеси не проводилась;Опыт 1 - продолжительность биоактивации - 30 мин;Опыт 2 - продолжительность биоактивации - 50 мин. | ||||

| Таблица 8Органолептическая оценка голландского сыра 45% различных вариантов выработки (n=5) | ||||

| Возраст сыра, сутки | Варианты опытов | Бальная оценка, балл | ||

| Вкус и запах | Консистенция | Рисунок | ||

| 15 суток | Контроль | 37,6±0,5 | 23,2±0,7 | 8,3±0,6 |

| Опыт 1 | 39,2±0,1 | 24,1±0,3 | 9,1±0,3 | |

| Опыт 2 | 39,5±03 | 24,0±0,1 | 9,0±0,1 | |

| 20 суток | Контроль | 38,1±0,6 | 23,1±0,4 | 8,1±0,3 |

| Опыт 1 | 39,0±0,2 | 23,1±0,1 | 8,9±0,1 | |

| Опыт 2 | 39,4±0,1 | 24,2±03 | 9,1±0,1 | |

| 30 суток | Контроль | 38,0±0,3 | 23,2±0,1 | 8,3±0,3 |

| Опыт 1 | 39,1±0,1 | 23,6±0,2 | 8,9+0,1 | |

| Опыт 2 | 39,2±0,2 | 24,1±0,1 | 9,2±0,3 | |

| 60 суток | Контроль | 38,1±0,1 | 23,0±0,3 | 8,1±0,2 |

| Опыт 1 | 39,2±0,1 | 24,0±0,1 | 9,0±0,1 | |

| Опыт 2 | 39,2±0,2 | 24,1±0,2 | 9,0±0,3 |

| Таблица 9Технологические режимы и параметры выработок голландского сыра (n=5) | ||||

| Наименование показателя | Варианты опытов | |||

| 1* | 2* | 3* | 4* | |

| Температура пастеризации молока, °С | 72-74 с выдержкой 20 сек | |||

| Внесено обезжиренного натурального молока, % | 27,0 | 27,0 | - | - |

| Внесено восстановленного обезжиренного молока распылительной сушки, % | 61,8 | 61,8 | ||

| Внесено немолочного жира, % | - | - | 50,0 | 50,0 |

| Внесено хлористого кальция, г/100 кг | 25 | 25 | 25 | 25 |

| Внесено бактериальной закваски, % | 0,9 | 0,9 | 0,9 | 0,9 |

| Сычужная проба перед свертыванием, ед. | 3,5±0,2 | 3,0±0,3 | 2,5±0,2 | 2,5±0,1 |

| Продолжительность свертывания, мин | 30±5 | 30±5 | 30±5 | 30±5 |

| Кислотность перед свертыванием, °Т | 18,0±0,3 | 23,0±0,5 | 20,2±0,1 | 21,3±0,5 |

| Температура свертывания, °С | 33±1 | 33±1 | 35±1 | 35±1 |

| Температура 2 нагревания, °С | 39±1 | 39±1 | 39±1 | 39±1 |

| Кислотность сыворотки после разрезки, °Т | 13,1±03 | 16,5±0,1 | 14,6±03 | 14,5+0,1 |

| Кислотность сыворотки в конце обработки, °Т | 15,0±0,4 | 13,9±0,8 | 12,0±0,3 | 11,9±0,2 |

| Общая продолжительность обработки сырного зерна, мин | 153±2,7 | 125±1,9 | 108±33 | 111±4,7 |

| Внесено соли, % | 0,25 | 0,25 | 0,25 | 025 |

| Время достижения максимальной плотности популяции заквасочной микрофлоры, сутки | 20,3±4,1 | 16,8±2,9 | 5,1±1,3 | 4,7±1,4 |

| 1* - выработано по традиционной технологии;2* - выработано по технологии голландского "ИТ";3* - выработано по предлагаемому способу, с биоактивацией 30 мин;4* - выработано по предлагаемому способу, с биоактивацией 50 мин. |

| Таблица 10Изменение содержания лактозы и молочной кислоты в сырах различных вариантов выработки (n=5) | |||

| Варианты опытов | Возраст сыра, сут | Наименование показателей | |

| Лактоза, % | Молочная кислота, % | ||

| 1 | после прессования | 0,76+0,43 | - |

| 2 | 0,61±0,16 | - | |

| 3 | 0,53+0,11 | - | |

| 4 | 0,53±0,12 | - | |

| 1 | через 5 суток | 0,08±0,05 | 1,43±0,11 |

| 2 | 0,03±0,01 | 1,35±0,07 | |

| 3 | 0,01±0,01 | 1,29±0,03 | |

| 4 | 0,01±0,01 | 1,29±0,01 | |

| 1 | через 15 суток | 0,01±0,01 | 136±0,14 |

| 2 | отсутствует | 1,30±0,03 | |

| 3 | отсутствует | 1,01±0,07 | |

| 4 | отсутствует | 1,05±0,12 | |

| 1 | через 30 суток | - | 1,09±0,15 |

| 2 | - | 1,01±0,12 | |

| 3 | - | 0,99±0,10 | |

| 4 | - | 1,01±0,10 | |

| 1 | через 60 суток | - | 1,07±0,13 |

| 2 | - | 1,01±0,15 | |

| 3 | - | 0,98±0,11 | |

| 4 | - | 0,98±0,12 |

| Таблица 11Изменение азотистых соединений в процессе созревания сыров различных вариантов выработки (n=5) | |||

| Варианты опытов | Возраст сыра, сутки | Показатели, % от общего азота | |

| Небелковый азот | Общий растворимый азот | ||

| 1 | после прессования | 1,5±1,2 | 5,0±1,1 |

| 2 | 1,7±0,4 | 5,2±1,6 | |

| 3 | 1,8±0,1 | 5,8±1,1 | |

| 4 | 1,8±0,2 | 6,0±0,9 | |

| 1 | 15 суток | 4,9±1,1 | 14,9±1,3 |

| 2 | 5,4±0,4 | 15,6±1,7 | |

| 3 | 5,7±0,5 | 15,8±0,9 | |

| 4 | 5,6±0,3 | 16,0±0,7 | |

| 1 | 30 суток | 5,3±0,1 | 20,1±1,1 |

| 2 | 5,8±0,3 | 21,3±0,9 | |

| 3 | 9,1±0,1 | 22,7±1,5 | |

| 4 | 9,3±0,2 | 22,9±0,3 | |

| 1 | 60 суток | 9,0±0,7 | 25,3±1,4 |

| 2 | 9,1±0,4 | 26,0±0,7 | |

| 3 | 10,6±0,6 | 28,1±0,3 | |

| 4 | 10,9±03 | 28,0±1,1 | |

| Таблица 12Влияние дозы вносимой воды при выработке сыра на его органолептические показатели (n=5) | |||

| Варианты опытов | Балловая оценка, балл | ||

| Вкус и запах | Консистенция | Рисунок | |

| 1 - без внесения воды | 36,0±0,4 | 22,5±0,3 | 7,8±0,3 |

| 2 - внесено 40% воды | 38,8±0,3 | 24,1±0,1 | 8,9±0,4 |

| 3 - внесено 50% воды | 39,5±0,1 | 24,0±0,3 | 9,2±0,1 |

| 4 - внесено 70% воды | 37,4±0,2 | 23,5±0,3 | 8,7±0,1 |

| Таблица 13Влияние посолки сыра на его минеральный состав (n=5) | ||||

| Варианты опытов | Содержание, мг/100 г сыра | Стойкость в хранении, мес. | ||

| Калий | Натрий | Магний | ||

| 1 - посолка поваренной солью | 76,7±8,7 | 351,8±6,8 | 14,3±7,2 | 4 |

| 2 - посолка профилактической солью | 291,6±11,3 | 134,6±9,7 | 27,8±6,7 | 6 |

| 3 - посолка лечебно-профилактической солью | 472,9±12,8 | 91,3±13,3 | 36,7±5,4 | 6 |

| Таблица 14Микробиологические показатели сыра | ||

| Наименование | Значение показателя | |

| Масса продукта (г), в которой не допускается: | БГКП (коли-формы) | 0,001 |

| Патогенные (в т.ч. сальмонеллы) | 25 | |

| L.monocitogenes | 25 | |

| S.aureus, КОЕ/г, не более | 500 |

| Таблица 15Содержание токсичных элементов, микотоксинов, антибиотиков, пестицидов, радионуклидов в сырах по предлагаемому способу | ||

| Наименование вещества (элемента) | Допустимый уровень, мг/кг (для радионуклидов - Бк/кг), не более | |

| Токсичные элементы | Свинец | 0,5 |

| Мышьяк | 0,3 | |

| Кадмий | 0,2 | |

| Ртуть | 0,03 | |

| Микотоксины (афлотоксин Ml) | 0,0005 | |

| Антибиотики | Левомицетин | Не допускается (0,05; 2,5; 7,5)** |

| Тетрациклиновая группа | Не допускается (0,01; 0,05; 0,40)** | |

| Стрептомицин | Не допускается (0,5; 2,5)** | |

| Пенициллин | Не допускается (0,01; 0,0025; 0,0050)** | |

| Пестициды | Гексахлорциклогексан (α-β-γ-изомеры) | 1,25 |

| ДДГ и его метаболиты | 1,0 | |

| Радионуклиды | Цезий | 50 |

| Стронций | 100 | |

| * - Контроль по сырью;** - Наименьший предел определения используемых методов, ед/г (мкг/г) |

Способ производства сырного продукта, включающий нормализацию натурального молока, пастеризацию, внесение закваски молочнокислых культур, хлористого кальция, свертывание смеси молокосвертывающим ферментом, разрезку сгустка, постановку зерна, второе нагревание, обработку зерна, формование, прессование сыра, посолку и созревание, отличающийся тем, что нормализацию натурального молока по жиру осуществляют путем внесения натурального обезжиренного молока, либо восстановленного обезжиренного молока распылительной сушки в количестве не более 70% от общего количества смеси и жира немолочного растительного происхождения в количестве не более 50% от требуемого содержания жира в смеси в виде эмульсии 30% жирности, предварительно гомогенизированной при температуре 60-65°С и давлении 8-10 МПа, а перед свертыванием при температуре 34-37°С проводят биоактивацию в течение 30-50 мин нормализованного молока с добавлением хлористого кальция в количестве 10 г/100 кг молока и бактериальной закваски в количестве 0,6-2,5%, состоящей из закваски для мелких сычужных сыров и культур термофильных молочнокислых палочек вида Lactobacillus bulgaricus, Lactobacillus lactis при соотношении мезофильной и термофильной микрофлоры 10:1, обеспечивающую в зрелом сырном продукте растворимого кальция в количестве 51-53% от общего содержания кальция, а при обработке сырного зерна вносят пастеризованную воду в количестве 40-50% от объема смеси, причем посолку сыра проводят поваренной либо лечебно-профилактической солью, обеспечивающей содержание калия в продукте от 300 до 500 мг/100 г продукта.