Автоматизированный способ и установка для производства покрышек

Иллюстрации

Показать всеИзобретение относится к шинной промышленности и может быть использовано при изготовлении покрышек пневматических шин. Способ производства покрышек в автоматизированной системе включает в себя множество рабочих станций, каждая из которых предназначена для сборки одного соответствующего структурного элемента изготавливаемой покрышки, при котором непрерывно производят множество различных смесей, каждая из которых содержит один эластомерный материал. При производстве каждой смеси экструдируют в первом экструдере соединение, свободное от термочувствительных элементов, и непрерывно вводят эктрудированное соединение и термочувствительные элементы во второй экструдер для получения соединения, предназначенного для получения указанной смеси. Затем непрерывно подают одну из указанных смесей в каждую из указанных рабочих станций, изготавливают множество структурных элементов из одной из указанных смесей, изготавливают невулканизированную покрышку путем нанесения структурных элементов на тороидальную опору и вулканизируют указанную невулканизированную покрышку. Изобретение предусматривает систему для производства моделей покрышек, содержащую узел производства смеси, имеющий первый экструдер для подготовки соединения свободного от термочувствительных элементов и второй экструдер для получения соединения с термочувствительными элементами, установленные последовательно. Узел производства смеси выполнен с возможностью непрерывной подачи одной смеси для изготовления одного структурного элемента покрышки в одну из рабочих станций. Изобретение позволяет сократить время на транспортирование смесей и полуфабрикатов, позволяет упростить управление изготовление покрышек. 2 н. и 12 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к способу и системе для одновременного производства различных моделей покрышек. В частности, настоящее изобретение относится к системе, включающей в себя множество рабочих узлов для сборки невулканизированной покрышки, непрерывно снабжаемых смесями, требующимися для изготовления структурных компонентов, предназначенных для сборки покрышки.

В Европейском патенте ЕР 922561 описана система для производства покрышек, включающая в себя сборочную линию для изготовления невулканизированных покрышек и станцию вулканизации, включающую в себя, по меньшей мере, один вулканизационный узел, соединенный с множеством пресс-форм для вулканизации, в которых вулканизируются невулканизированные покрышки. Количество пресс-форм для вулканизации выбирается таким образом, чтобы оно соответствовало производительности сборочной линии относительно производства невулканизированных покрышек. Эта система может свести к минимуму хранение невулканизированных покрышек с различными характеристиками, которые производятся попеременно.

Была рассмотрена проблема подачи необходимых смесей в систему для одновременного производства различных моделей покрышек, которая требует использования множества различных смесей в одном рабочем цикле. В частности, была рассмотрена проблема снабжения этой системы таким образом, чтобы свести к минимуму потери смеси и устранить стадии хранения смеси в системе до того, как смесь будет использоваться для сборки покрышек в последующих рабочих циклах.

В этом отношении было обнаружено, что в такой системе, где различные модели покрышек собирают в пределах одного рабочего цикла, является необходимым получение различных типов смесей в малых количествах, в пределах каждого отрезка времени. Несмотря на это общий объем различных смесей, которые должны производиться, как правило, является высоким, особенно в случае автоматизированных систем, предназначенных для широко масштабного производства (например, для производства тысяч изделий в день).

Было обнаружено, что эти требования для подачи смесей не могут быть удовлетворены с помощью способов, обычно используемых в резиновой промышленности, другими словами, дискретные способы, известные как "загрузочные" способы, в которых различные элементы смеси вводятся в эластомерный материал и диспергируются в нем, во внутренних миксерах, как правило, миксерах Бенбери, которые для эффективной работы требуют для каждой загрузки конкретных коэффициентов загрузки и сложных рабочих циклов, включающие в себя множество операций введения и перемешивания ингредиентов, а затем стадий охлаждения и хранения.

Было обнаружено, что в автоматизированной системе для производства покрышек различных типов, в которой каждая производимая покрышка изготавливается во множестве рабочих узлов, различные смеси, требуемые для каждого рабочего узла, могут эффективно и с преимуществами подаваться непрерывно, посредством, по меньшей мере, одного узла экструдера. Каждый рабочий узел наносит структурный компонент, изготовленный из определенного типа и количества смеси, на тороидальную опору, которая воспроизводит внутреннюю форму покрышки. Каждый структурный компонент формируется в рабочем узле в соответствии с определенными описаниями. Эти описания включают в себя рецепт для типа смеси, пригодной для изготовления структурного элемента, который имеет заданные характеристики, например, механической прочности и/или гибкости, которые отличаются от характеристик другого структурного элемента.

Покрышка изготавливается путем перекрывания множества указанных структурных элементов и по этой причине требует создания множества определенных смесей, которые являются отличными друг от друга. Более того, из-за необходимости в быстрой смене модели покрышки, которая должна производиться, когда это потребуется, узел производства смеси должен иметь высокую степень гибкости. Это связано с тем, что различные модели покрышек, как правило, изготавливаются путем использования различных смесей для различных компонентов, или даже могут требовать введения новых структурных элементов покрышки.

Другими словами, изготовление покрышки в такой системе требует производства множества различных смесей в узле производства смеси на основе множества заданных рецептов. В дополнение к этому, изменение производства от одной заданной смеси к другой, с иными характеристиками, должно осуществляться быстро, и по существу, без каких-либо потерь смеси.

В соответствии с настоящим изобретением, в одном рабочем цикле, узел производства смеси непрерывно снабжает систему сборки покрышек некоторым количеством смеси, которое по существу является равным количеству смеси, требуемому в рассматриваемом рабочем цикле: это устраняет необходимость хранения произведенной смеси и сводит к минимуму потери.

С другой стороны, дискретная подача смесей требует производства такого количества каждого типа смеси, которое зависит от размеров миксера Бенбери, независимо от требований работы системы для сборки покрышек. Другими словами, при дискретной системе подачи смеси достижение необходимого соответствия между произведенной смесью и смесью, требуемой системой, является невозможным.

Однако такое соответствие может быть достигнуто посредством непрерывного способа производства смеси, который требует использования узлов экструдеров, которые дают возможность для формирования различных смесей путем изменения ингредиентов смесей и/или их пропорций автоматическим путем, таким образом, устраняя стадии хранения производимых смесей и сводя к минимуму потери материала. Другими словами, путем использования непрерывного способа производства различные смеси могут производиться с таким выходом, который может регулироваться в соответствии с требованиями производства способа в целом. В частности, выход может регулироваться путем варьирования определенных параметров способа, например коэффициента заполнения цилиндра экструдера и скорости вращения шнека.

В дополнение к этому, замена смеси имеет место при минимальных потерях материала и без перерыва в непрерывном снабжении указанных рабочих узлов. Это происходит потому, что было обнаружено, что вязкоупругие свойства материала, подвергающегося обработке, дают возможность для быстрого опорожнения экструдера благодаря выдавливающему действию, прикладываемому выходящим материалом на материал, все еще присутствующий в цилиндре.

Непрерывный способ производства смеси, основывающийся на экструзии, также делает возможным прецизионное управление параметрами способа, в частности температурой, благодаря низкому выходу экструдера. Этот низкий выход не предоставляет собой недостатка, поскольку система по настоящему изобретению требует того, чтобы множество различных смесей производилось в малых количествах, в пределах каждого отрезка времени, не ограничивая, тем самым, выход системы в целом.

В первом аспекте настоящее изобретение относится к способу для производства покрышек в автоматизированной системе, включающий в себя множество рабочих станций, каждая из которых выполнена для сборки, по меньшей мере, одного соответствующего структурного элемента покрышки, которая производится, который включает в себя следующие стадии:

- непрерывно изготавливают множество различных смесей, каждая из которых содержит, по меньшей мере, один эластомерный материал,

- подают, по меньшей мере, одну из смесей в каждую из рабочих станций,

- изготавливают множество указанных структурных элементов, по меньшей мере, из одной из указанных смесей,

- изготавливают невулканизированную покрышку путем нанесения структурных элементов на тороидальную опору,

- вулканизируют указанную невулканизированную покрышку.

Предпочтительно, указанное множество различных смесей производится посредством, по меньшей мере, одного узла экструдера.

В частности, указанные структурные элементы включают в себя, по меньшей мере, один непрерывный удлиненный элемент или, по меньшей мере, один элемент армированной полосы.

Указанная стадия изготовления невулканизированной покрышки включает в себя стадию осуществления нанесения, по окружности, непрерывного удлиненного элемента на тороидальную опору.

Стадия изготовления невулканизированной покрышки включает в себя стадию осуществления нанесения на тороидальную опору отрезков указанного элемента армированной полосы в направлении, перпендикулярном оси вращения покрышки.

Другой аспект настоящего изобретения относится к системе для производства моделей покрышек, которые являются отличными друг от друга, включающей в себя:

- узел для производства множества смесей,

- сборочный узел, включающий в себя множество рабочих станций, каждая из которых выполнена для установки, по меньшей мере, одного соответствующего структурного элемента, по меньшей мере, на одной модели покрышек, которая производится,

- вулканизационный узел, имеющий пресс-формы для вулканизации, предназначенные для сборки покрышек, отличающийся тем, что узел для производства множества смесей включает в себя, по меньшей мере, один узел экструдера, который непрерывно снабжает, по меньшей мере, одну из рабочих станций, по меньшей мере, одной смесью, пригодной для изготовления, по меньшей мере, одного структурного элемента.

Предпочтительно, по меньшей мере, один узел экструдера включает в себя пару экструдеров, расположенных последовательно.

Указанные структурные элементы включают в себя, по меньшей мере, один непрерывный удлиненный элемент или, по меньшей мере, один элемент армированной полосы.

Система дополнительно включает в себя устройства для транспортировки и перемещения покрышек, которые производятся, при работе, между рабочими станциями, эти устройства способны селективно перемещать каждую модель покрышки внутри одной рабочей станции.

Дополнительный аспект настоящего изобретения относится к способу производства различных моделей покрышек в автоматизированной системе, включающей в себя множество рабочих узлов, каждый из которых выполнен с возможностью нанесения, по меньшей мере, одного соответствующего структурного элемента, по меньшей мере, на одной модели производимых покрышек, этот способ, включает в себя стадии:

- осуществляют в центральном узле процессора последовательное выполнение множества стадий работы в рабочих узлах, в соответствии с одной или несколькими заданными последовательностями моделей покрышек, которые должны быть изготовлены/идентифицируют модели покрышки, соответствующей тороидальной опоре, поставляемой в каждый из рабочих узлов;

- выбирают из заданного набора рабочих условий для каждого из рабочих узлов конкретные условия для нанесения структурных элементов, для модели покрышки, соответствующей используемой тороидальной опоре;

- выбирают из заданного набора рецептов смесей для каждого из рабочих узлов, конкретных рецептов для смесей, из которых изготавливаются указанные структурные элементы, для модели покрышки, соответствующей используемой тороидальной опоре.

Дальнейшие признаки и преимущества настоящего изобретения приведены более подробно в следующем далее описании, со ссылками на прилагаемые чертежи, которые приводятся только для пояснения, и без какого-либо ограничения, и на которых изображено:

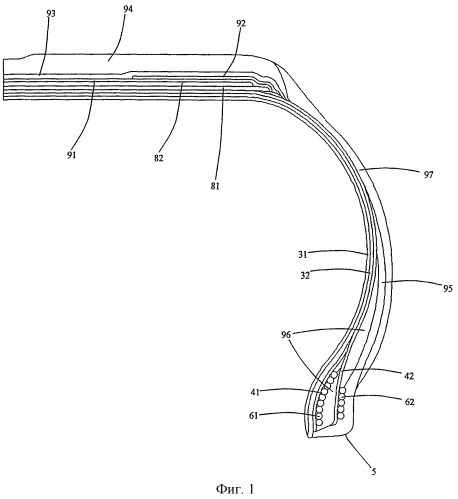

на фиг.1 - пример покрышки, изготовленной посредством системы в соответствии с настоящим изобретением;

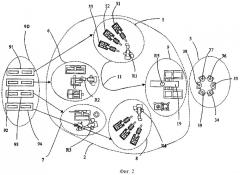

на фиг.2 - пример общего вида системы в соответствии с настоящим изобретением, обозначенной, в целом, цифрой 1.

На фиг.1 изображен радиальный поперечный разрез общей структуры модели покрышки для колес средства передвижения, изготовленной в соответствии с настоящим изобретением.

В целом, указанные модели покрышек содержат структурные элементы, которые предпочтительно накладываются один поверх другого на стадиях сборки покрышки.

Более конкретно, различные структурные элементы удобно размещаются, при перекрывании, на элементе опоры, предпочтительно, состоящем из тороидальной опоры или барабана, профиль которых по существу воспроизводит внутреннюю конфигурацию покрышки, которая должна быть произведена. Эта тороидальная опора изготавливается таким образом, что она может быть легко удалена из покрышки при завершении процесса.

Эти структурные элементы, по существу, представляют собой два типа:

- первый тип элемента выполнен в виде непрерывного удлиненного элемента, который наносится на поверхность тороидальной опоры, которая вращается вокруг своей оси, в режиме нанесения по окружности; предпочтительно, указанный непрерывный удлиненный элемент состоит исключительно из эластомерного материала; предпочтительно, указанный удлиненный элемент обрезается после того, как он нанесен;

- второй тип структурного элемента выполнен в виде элемента армированной полосы, который наносится на тороидальную опору, предпочтительно, в режиме радиального нанесения, по направлению к оси вращения тороидальной опоры; предпочтительно, этот элемент полосы состоит из армирующей структуры, включающий в себя, например, по меньшей мере, один элемент текстильного или металлического корда, введенного в полосу эластомерного материала, который покрывает собой и удерживает вместе эти элементы корда.

В частности, модель покрышки, изображенная на фиг.1, содержит полую внутри тороидальную структуру, как правило, известную как каркас, содержащую множество структурных элементов, собранных вместе, и имеющую два борта, каждый из которых формируется вдоль одного из ее краев, расположенных по внутренней окружности, для фиксирования покрышки на соответствующем монтажном ободе. Указанный каркас содержит, во-первых, по меньшей мере, один слой каркаса и, по меньшей мере, одну пару кольцевых армирующих сердцевин, называемых бортовыми тросами, которые являются нерастяжимыми по окружности и вставлены в указанные борта, по меньшей мере, один бортовой трос вставлен в каждый борт.

Слой каркаса включает в себя поддерживающую структуру, включающую в себя текстильные или металлические корды, у которых каждый из их краев является соединенным с соответствующим бортовым тросом, и которая простирается аксиально, от одного борта до другого, с формированием указанной тороидальной структуры.

В покрышках так называемого радиального типа, указанные выше корды расположены по существу в плоскостях, которые содержат ось вращения покрышки, или на малом расстоянии от них.

На вершине этого каркаса расположены кольцевая суперструктура, известная как структура брекера, как правило, состоящая из одной или нескольких полос обрезиненной ткани, накладываемых друг на друга радиально, для формирования так называемого "брекерного пояса", и протектор, изготовленный из эластомерного материала, обернутого вокруг брекерного пояса, на котором находится рельефная структура для контакта, при вращении, между покрышкой и дорогой. Две боковины из эластомерного материала, каждая из которых простирается наружу, в радиальном направлении, от внешнего края соответствующего борта, также расположены на каркасе, в аксиально противоположных латеральных положениях.

В покрышках типа, известного как "бескамерный", то есть такого, который не требует внутренней камеры при использовании, внутренняя поверхность каркаса, как правило, покрывается так называемой "прокладкой", то есть одним или несколькими слоями эластомерного материала, который является непроницаемым для воздуха. Наконец, каркас может содержать другие известные элементы, то есть армирование, полосы и наполнители, количество и тип которых зависит от конкретной модели покрышки, которая должна быть изготовлена.

Необходимо заметить, что в настоящем описании термин "эластомерный материал" обозначает каучуковую смесь во всей ее полноте, то есть, систему, сформированную с помощью, по меньшей мере, одного полимерного основания, соответствующим образом амальгамированного с помощью армирующих наполнителей и/или технологических добавок различных типов.

В частности, разрез на фиг.1 демонстрирует, в радиальной последовательности, от внутренней части до наружной, некоторые из структурных элементов, описанных выше, а именно первый слой 31 прокладки и второй слой 32 прокладки, торцы первого набора отрезков бандажа 41 слоя каркаса и торцы второго набора отрезков бандажа 42 указанного слоя каркаса.

Этот чертеж также демонстрирует, в области борта покрышки, первый бортовой трос, содержащий девять витков кордов 61, и второй бортовой трос, содержащий пять витков корда 62. В головной части покрышки имеются брекерный пояс, содержащий первую брекерную полосу 81 и вторую брекерную полосу 82, одну поверх другой, первый слой 91 из нейлоновых кордов, ориентированных под углом 0°, который полностью покрывает собой слои брекера, и пара слоев 92 из нейлоновых кордов, ориентированных под углом 0°, которые перекрывают только края полос брекера.

Протектор 94, снабженный слоем 93 основы, накладывается поверх предыдущих слоев.

В области бортов имеются также первый наполнитель из абразивностойкой смеси 95 и пара наполнителей 96 из очень твердой смеси, расположенных в области бортов, один, между первыми отрезками бандажа 41 и вторыми отрезками бандажа 42, а другой, между вторыми отрезками бандажа 42 и абразивностойким наполнителем 95. Пара боковин 97, простирающихся радиально от области бортов до плечевой зоны покрышки, закрывает собой каркас и вступает в контакт с латеральными краями протектора 94.

Определение поперечного сечения структуры покрышки определяет и покрышку в целом, поскольку она является телом вращения.

В примере на фиг.1, боковины, протектор, абразивностойкий элемент, полосы под брокером, прокладки и различные эластомерные наполнители составляют структурные элементы первого типа, то есть непрерывные удлиненные элементы; слои каркаса и полосы брекера составляют структурные элементы второго типа, то есть элементы армированных полос.

Каждая модель покрышки является существенно отличной от других по набору физико-химических, структурных, размерных и визуальных характеристик, и по их конкретным рабочим характеристикам, таким как маневренность, комфорт, адгезия во влажных условиях, шум, и тому подобное. Физико-химические характеристики связаны, в основном, с типом и композицией материалов, в частности с рецептами для различных смесей, используемых при формировании эластомерных материалов. Структурные характеристики, в основном, определяют количество и тип структурных элементов, присутствующих в покрышке, и их позиционирование по отношению друг к другу в структуре покрышки.

Размерные характеристики относятся к геометрическим размерам и профилю поперечного сечения покрышки (наружный диаметр, максимальная хорда или ширина, высота боковины и отношение боковина/хорда, другими словами, отношение размеров сечения), и в следующем далее тексте будут упоминаться просто как "размер" или "размеры". Визуальные характеристики, как правило, включают в себя рельеф поверхности качения покрышки, орнаментальные структуры и разнообразные буквы или различные символы, воспроизведенные на покрышке, например, на боковинах, и будут упоминаться, в дальнейшем, в настоящем описании, хотя это и не вполне точно, как "дизайн протектора".

В настоящем изобретении модель покрышки рассматривается как покрышка, имеющая заданные размеры, заданные структурные элементы в ее поперечном сечении и заданный дизайн протектора.

В предпочтительном варианте осуществления изобретения расположенные радиально структурные элементы предварительно нарезаются на отрезки заданных размеров, в то время как элементы, расположенные по окружности, нарезаются после навивания на тороидальную опору.

Фиг.2 демонстрирует пример системы для производства покрышек, которая включает в себя сборочный узел 2 для изготовления невулканизированных покрышек, в которой каждая покрышка, которая производится, получается путем сборки ее структурных элементов в определенной последовательности, вулканизационный узел 3, в котором каждая покрышка, поступающая из сборочного узла 2, вулканизируется в соответствующей пресс-форме 34, 35, 36, 37, 38, 39 для вулканизации, и узел 90 производства смеси, который может снабжать сборочный узел множеством заданных смесей, из которых изготавливаются указанные выше структурные элементы.

Сборочный узел 2 включает в себя множество рабочих станций (5, 6, 7, 8, 9, в примере на фиг.2), расположенных последовательно, вдоль пути сборки, предпочтительно, в виде замкнутой петли, обозначенной на прилагаемой фиг.2, для ясности, стрелкой 11. Система также включает в себя, по меньшей мере, одну станцию подачи, по меньшей мере, одно устройство для стабилизации температуры и множество станций ожидания, которые не показаны на фиг.2.

Рабочие станции 5, 6, 7, 8, 9 могут работать одновременно, каждая, по меньшей мере, над одной покрышкой, которая производится, устанавливая на ней, по меньшей мере, один из структурных элементов покрышки.

Различные модели покрышек могут обрабатываться одновременно как в сборочном узле 2, так и в вулканизирующем узле 3.

В настоящем изобретении выражение "различные модели покрышек" означает, что указанные модели могут отличаться друг от друга по их размерным и/или структурным, и/или физико-химическим, и/или визуальным характеристикам.

Покрышки, которые производятся, распределяются вдоль сборочного узла 2 таким образом, что различные модели следуют друг за другом в заданной последовательности. В сборочном узле 2 можно предусмотреть, например, множество последовательностей, каждая из которых состоит из различных моделей покрышек, которые преимущественно следуют одна за другой циклически, или последовательностей, каждая из которых преимущественно состоит из покрышки первой модели, расположенной между двумя покрышками второй модели, или последовательностей, каждая из которых состоит только из покрышек одной и той же модели.

В системе работают устройства для транспортировки и перемещения покрышек, предназначенные для последовательной транспортировки каждой покрышки, которая производится, от одной из рабочих станций 5, 6, 7, 8, 9 сборочного узла 2 к следующей, и к вулканизационному узлу 3. Указанные устройства также перемещают тороидальную опору во время нанесения, по меньшей мере, одного из структурных элементов.

Предпочтительно, эти устройства включают в себя один или несколько манипуляторов роботов (R1, R2, R3, R4, R5, в примере на фиг.2), каждый из которых связан, по меньшей мере, с одной из рабочих станций 5, 6, 7, 8, 9 сборочного узла 2 и с вулканизационным узлом 3. Эти манипуляторы роботов таковы, что каждый из них может работать, предпочтительно, над одной тороидальной опорой, осуществляя последовательную транспортировку каждой покрышки, которая производится.

Сборку покрышки осуществляют путем перемещения тороидальной опоры и ее ориентирования в пространстве, и нанесения на нее структурных элементов, экструдированных как для нанесения по окружности, так и для аксиального нанесения.

Манипуляторы роботов преимущественно поддерживают тороидальные опоры таким образом, что они выступают из них, другими словами, путем их захвата только с одной стороны от положения оси вращения, делая, таким образом, возможным нанесение различных элементов вдоль всей аксиальной протяженности опоры, которая имеет кривизну с двумя перегибами.

Центральный узел процессора управляет транспортировкой вдоль замкнутого пути 11 и определяет, в пределах желаемого критического периода, количество и композицию указанных последовательностей покрышек. Этот узел может контролировать указанные устройства транспортировки и перемещения таким образом, чтобы координировать стадии производства для каждой модели покрышек в сборочном узле 2 и в вулканизационном узле 3.

Более конкретно, в иллюстрируемом варианте осуществления изобретения имеется первый манипулятор R1 робота, который берет соответствующую тороидальную опору из станции подачи и размещает ее в устройстве для стабилизации температуры (ни одно из этих устройств не изображено на фиг.2).

Это устройство доводит тороидальную опору до соответствующей температуры для осуществления последующих операций, и в частности, для адгезии первого слоя эластомерного материала к металлу опоры. Эта температура предпочтительно находится в пределах от 80°С до 90°С.

Предпочтительно, первый манипулятор R1 робота транспортирует тороидальную опору из устройства для стабилизации температуры в первую рабочую станцию 5, где собираются первые структурные элементы покрышки. Операция сборки может, например, включать в себя нанесение на наружную поверхность тороидальной опоры тонкого слоя непроницаемого для воздуха эластомерного материала, как правило, называемого "прокладка", получаемого посредством узла 51 производства прокладки, и нанесение каких-либо необходимых эластомерных полос в областях, соответствующих бортам покрышки, осуществляемое посредством узла 52 производства полосы, и/или формирование дополнительного слоя покрытия, изготавливаемого из эластомерного материала и располагающегося на прокладке, осуществляемое посредством узла 53 производства субпрокладки.

Предпочтительно, формирование каждого структурного элемента покрышки осуществляется на первой рабочей станции 5, а также на оставшихся рабочих станциях 6, 7, 8, 9 в комбинации с описанной ранее стадией сборки путем обработки, по меньшей мере, одного основного продукта полуфабриката, который предпочтительно является идентичным для каждой модели покрышек, подаваемого в заданном количестве, в соответствии с моделью покрышек, которая должна быть изготовлена.

В частности, на первой рабочей станции 5 прокладка, эластомерные полосы и/или слой дополнительного покрытия могут преимущественно производиться путем обертывания вокруг тороидальной опоры в виде последовательных соседних витков, которые могут, по меньшей мере, частично, перекрываться, по меньшей мере, одного удлиненного элемента из эластомерного материала, имеющего ширину в пределах, например, от 0,5 до 3 см и взятого непосредственно из соответствующей головки экструдера, с барабана или из других пригодных для использования устройств подачи, соединенных с первой рабочей станцией 5.

Навивание витков может, с преимуществами, быть упрощено, если сделать первый манипулятор робота R1 ответственным за удерживание тороидальной опоры посредством соответствующих захватывающих и рабочих элементов, и заставлять ее вращаться вокруг ее оси путем перемещения ее через обжимные валки или эквивалентные устройства для нанесения, (не описаны), в комбинации с устройствами подачи, таким образом, что удлиненная полоса правильным образом распределяется по внешней поверхности тороидальной опоры. Относительно дополнительных деталей способа нанесения структурных элементов на тороидальную опору посредством манипулятора робота нужно сделать ссылку на заявку на Международный патент WO 0035666.

По завершении сборки элементов в первой рабочей станции 5 первый манипулятор R1 робота опускает тороидальную опору с соответствующей покрышкой, которая производится, в станции ожидания. Второй манипулятор R2 робота захватывает тороидальную опору из станции ожидания для ее транспортировки на следующую рабочую станцию (вторая станция 6, в примере на фиг.2), где наносятся структурные элементы для формирования структуры каркаса покрышки.

Более конкретно, в примере на фиг.2, один или несколько слоев каркаса формируются и собираются на второй рабочей станции 6 вместе с парой кольцевых армирующих структур в областях, соответствующих бортам покрышки. Каждый из этих структурных элементов изготавливается непосредственно на стадии сборки посредством сборочного узла, который генерирует непрерывный элемент в виде полосы, в заданном количестве, в соответствии с той моделью покрышки, которая производится.

Например, слой или слои каркаса могут формироваться путем последовательного нанесения на тороидальную опору множества отрезков полосы, индивидуально вырезанных из указанного непрерывного элемента полосы, сформированной из обрезиненного бандажа из кордов, которые параллельны друг другу. Каждая кольцевая армирующая структура может, в свою очередь, содержать нерастяжимую по окружности вставку, состоящую, например, по меньшей мере, из одного элемента металлического корда, навитого на множество радиально перекрывающихся витков, вместе со вставкой наполнителя из эластомерного материала, которая может быть выполнена путем нанесения удлиненного эластомерного элемента, навитого в виде множества аксиально соседствующих и/или радиально перекрывающихся витков.

Для дальнейших пояснений способа для изготовления структур каркаса делается ссылка на заявку на Европейский патент ЕР 928680.

Для облегчения последовательной сборки различных структурных элементов в указанном порядке предусматривается вторая рабочая станция 6, по меньшей мере, с тремя различными рабочими узлами, один для нанесения отрезков полосы, один для нанесения элемента металлического корда и один для нанесения эластомерного удлиненного элемента, каждый из которых работает одновременно с остальными, над соответствующей покрышкой, которая производится. Следовательно, три покрышки различных моделей, если это необходимо, могут одновременно обрабатываться на этой рабочей станции, при этом каждая покрышка последовательно транспортируется от одного рабочего узла к следующему, до тех пор, пока структура каркаса не будет завершена. Последовательная транспортировка покрышек к различным рабочим узлам предпочтительно может осуществляться посредством второго манипулятора R2 робота, усиленного, если это необходимо, дополнительным манипулятором робота и/или какими-либо вспомогательными транспортными устройствами, и с помощью множества станций ожидания (они не показаны на фиг.2), в которых могут присутствовать одновременно более одной тороидальной опоры. Эта система может свести к минимуму времена ожидания, когда в этой рабочей станции производятся различные модели покрышек.

По завершении структуры каркаса третий манипулятор R3 робота захватывает опору и переносит ее к третьей рабочей станции 7, в которой формируются и собираются структурные элементы, формирующие так называемую структуру брекера покрышки. В частности, рабочая станция наносит непосредственно на структуру каркаса, изготовленную предварительно, две полосы под брокером, простирающиеся по окружности в плечевых зонах покрышек. Эти полосы под брокером могут непосредственно экструдироваться с помощью головки экструдера и наноситься с помощью обжимных валков или эквивалентных устройств для нанесения. Второй рабочий узел формирует на структуре каркаса первую и вторую полосы брокера, каждая из которых формируется путем последовательного нанесения отрезков полосы, которые соседствуют друг с другом по окружности, и каждый из которых формируется путем отрезания по размеру элемента непрерывной полосы, состоящей из множества кордов, расположенных параллельно и рядом друг с другом и заключенных в эластомерном слое. Дополнительный рабочий узел формирует дополнительную полосу брекера путем навивания непрерывного корда в виде витков, которые аксиально соседствуют друг с другом и радиально перекрываются на расположенных под ними слоях брекера. Дополнительные детали возможного способа изготовления структуры брекера описаны в заявке на Международный патент 01WO-EP/11598.

По завершении структуры брекера четвертый манипулятор R4 робота транспортирует покрышку, которая производится на четвертую рабочую станцию 8. На этой рабочей станции на тороидальную опору наносится протектор, этот протектор производится путем навивания, по меньшей мере, одного дополнительного элемента эластомерной полосы в виде последовательно соседствующих и перекрывающихся витков до тех пор, пока не будет произведен протектор желаемой формы и толщины. На этой станции абразивно-стойкие элементы подобным же образом наносятся на области, соответствующие бортам, и наносятся боковины, последние производятся путем навивания, по меньшей мере, одной эластомерной полосы в виде соседствующих и/или перекрывающихся витков.

По завершении этой операции четвертый манипулятор R4 робота опускает собранную покрышку на конечной станции ожидания, с которой она будет транспортироваться к вулканизационному узлу 3.

Вулканизационный узел 3 преимущественно содержит, по меньшей мере, один набор пресс-форм 34, 35, 36, 37, 38, 39 для вулканизации, их количество равно количеству покрышек, включенных в указанную последовательность покрышек, которые производятся в сборочном узле 2. В иллюстрированном примере имеются шесть пресс-форм 34, 35, 36, 37, 38, 39 для вулканизации, каждая из которых соответствует размерам одной из моделей покрышек, собираемых в сборочном узле 2.

Предпочтительно, пресс-формы 34, 35, 36, 37, 38, 39 устанавливаются на вращающейся платформе, которая может вращаться в форме пошагового перемещения таким образом, что пресс-формы заставляют следовать по пути внутри вулканизационного узла 3, который приводит их последовательно, одну за другой к станции загрузки-высвобождения для покрышек, которые производятся. Это вращение предпочтительно имеет место в форме первого вращения в первом направлении вращения, а затем вращения в направлении, противоположном первому. Альтернативно, это вращение может происходить в форме замкнутого цикла.

В каждую из пресс-форм 34, 35, 36, 37, 38, 39 подается под давлением пар через соответствующий соединительный проход (не показан), простирающийся радиально из центральной колонны, к которой устройства для подачи пара, включающие в себя, например, бойлер, подключаются или присоединяются иным образом. Вращающаяся платформа, в целом, может преимущественно быть заключена в изолированную структуру, имеющую, по меньшей мере, одно отверстие для доступа, расположенное на станции 40 загрузки-высвобождения таким образом, что предотвращается избыточная диссипация тепла наружу.

Преимущественно, транспортировка индивидуальных покрышек, которые производятся в соответствующих пресс-формах 34, 35, 36, 37, 38, 39, осуществляется с помощью манипулятора R5 робота при скорости, равной скорости завершения невулканизированных покрышек, которые производятся в рабочих станциях, распределенных по пути через сборочный узел 2.

Более конкретно, в иллюстрированном варианте осуществления изобретения имеется первый манипулятор R1 робота, который может перемещаться вдоль структуры 19 направляющих, при случае, и который работает между сборочным узлом 2 и вулканизационным узлом 3 для захвата завершенной покрышки из последнего и транспортировки ее к пятой рабочей станции 9, где покрышку снимают с соответствующей тороидальной опоры.

Тороидальная опора, извлеченная из покрышки, затем транспортируется из пятой рабочей станции 5 посредством первого манипулятора R5 робота в устройство для стабилизации температуры.

Способ обработки индивидуальных покрышек на пути через сборочный узел 2 является таким, что структурный элемент может преимущественно наноситься вне зависимости от того, завершен ли другой элемент на покрышке, непосредственно предшествующей той, которая производится. Система отличается тем, что структурные элементы на покрышке изготавливаются, в основном, в том момент, когда они наносятся, делая возможной работу в отсутствие сохраненных ранее продуктов полуфабрикатов, и непосредственную адаптацию каждого узла к модели покрышки, которая производится, устраняя, таким образом, потери материала.

Каждая из рабочих станций 5, 6, 7, 8, 9 снабжается одним или несколькими рабочими узлами, а также содержит устройства ввода для введения смесей, требуемых для изготовления соответствующих структурных элементов, работая в комбинации с устройствами для нанесения, присутствующими в указанных выше узлах, которые наносят смеси и/или получаемый структурный элемент на покрышку, которая производится. Дополнительные детали системы произ