Обжарочный аппарат

Иллюстрации

Показать всеИзобретение относится к переработке пищевого сырья и может быть использовано в линиях производства жареного кофе, цикория и других злаковых в пищеконцентратной промышленности. В обжарочном аппарате, содержащем корпус с загрузочным и разгрузочным устройствами и патрубками для подачи и отвода теплоносителя, рабочую камеру с установленными в ней прямоугольной формочкой и форсунками увлажнения. Прямоугольная формочка выполнена стационарно совместно с корпусом, во внутренней ее части установлены два выдвижных короба с возможностью возвратно-поступательного движения при помощи тросового транспортера с замкнутым контуром. Верхняя ветвь транспортера прикреплена к внешней стенке одного выдвижного короба, а нижняя часть - к внешней стенке другого. Дно коробов образовано сетчатыми элементами, имеющими возможность независимого от коробов перемещения в продольном направлении. Дно формочки образовано имеющей возможность реверсивного перемещения в поперечном направлении перфорированной сеткой с прямоугольным отверстием для выгрузки продукта. Загрузочное устройство выполнено в виде бункера с дозатором, перемещающимся в горизонтальной плоскости по направляющим над рабочей камерой. Это позволяет добиться интенсивности процесса обжарки, расширения области применения и улучшения качества готового продукта, которые достигаются путем стабилизации заданного тепловлажностного режима на протяжении всего процесса обработки. 6 ил.

Реферат

Изобретение относится к переработке пищевого сырья и может быть использовано в линиях производства жареного кофе, цикория и других злаковых в пищеконцентратной промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является обжарочный аппарат (Пат. №2197833 Россия, МПК7 В 29 С 47/40. Обжарочный аппарат/ А.А.Шевцов, А.Н.Зотов; Воронеж, гос. технол. акад. - №2001128310; Заявл. 18.10.2001; Опубл. 20.07.2002, Бюл. 20. // Изобретения. Полезные модели. - 2002. - №20. - с.322-323), включающий в себя загрузочное и разгрузочное устройства, рабочую камеру с установленными в ней цепным транспортером и перфорированной трубой в зоне увлажнения. Рабочая камера содержит несколько последовательно расположенных зон обжарки и увлажнения, через которые перемещают цепным транспортером прямоугольные формочки. Днища и две противоположные боковые стенки формочек выполнены перфорированными. Каждая боковая стенка прикреплена к оси с пазами, расположенной в трубовале, а в зоне увлажнения дополнительно установлены поворотные штанги с выступами, которые контактируют с пазами оси.

Недостатком данной установки является сложность регулирования количества теплоты, подводимой к обрабатываемому продукту. Это приводит к нестабильности процесса обжарки, и в свою очередь ведет к ухудшению качества получаемого продукта. Кроме того, данная установка не обеспечивает поддержание заданного тепловлажностного режима на протяжении всего процесса обработки из-за отсутствия промежуточного увлажнения, что ограничивает область ее применения.

Технической задачей изобретения является интенсификация процесса обжарки, расширение области применения и улучшение качества готового продукта, которые достигаются путем стабилизации заданного тепловлажностного режима на протяжении всего процесса обработки.

Поставленная задача достигается тем, что в обжарочном аппарате, содержащем корпус с загрузочным и разгрузочным устройствами и патрубками для подачи и отвода теплоносителя, рабочую камеру с установленными в ней прямоугольной формочкой и форсунками увлажнения, новым является то, что прямоугольная формочка выполнена стационарно совместно с корпусом, во внутренней ее части установлены два выдвижных короба с возможностью возвратно-поступательного движения при помощи тросового транспортера с замкнутым контуром, верхняя ветвь которого прикреплена к внешней стенке одного выдвижного короба, а нижняя ветвь - к внешней стенке другого, дно коробов образовано сетчатыми элементами, имеющими возможность независимого от коробов перемещения в продольном направлении, при этом дно формочки образовано имеющей возможность реверсивного перемещения в поперечном направлении перфорированной сеткой с прямоугольным отверстием для выгрузки продукта, загрузочное устройство выполнено в виде бункера с дозатором, перемещающимся в горизонтальной плоскости по направляющим над рабочей камерой.

Технический результат заключается в стабилизации заданного тепловлажностного режима на протяжении всего процесса обработки за счет промежуточного увлажнения с учетом изменения технологических параметров процесса в ходе обжарки различного исходного сырья вследствие использования зонной системы увлажнения.

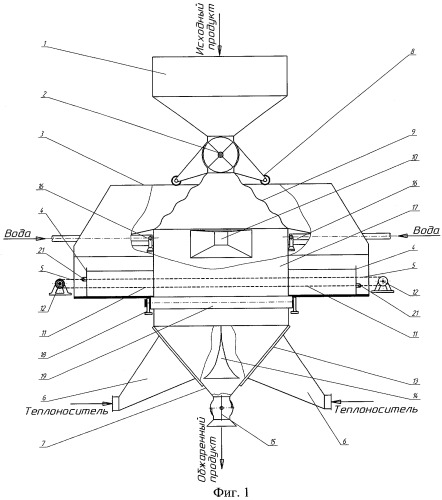

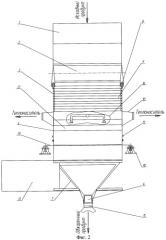

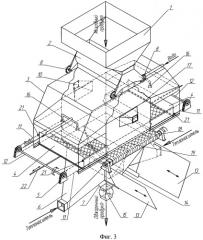

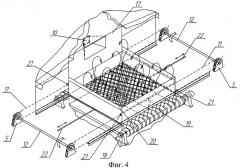

На фиг.1 изображен фронтальный вид обжарочного аппарата, на фиг.2 - вид сбоку обжарочного аппарата, на фиг.3 - пространственное изображение обжарочного аппарата, на фиг.4 - пространственное изображение рабочей камеры обжарочного аппарата при проведении процесса обжарки; на фиг.5 - пространственное изображение рабочей камеры обжарочного аппарата при увлажнении продукта водой из форсунок; на фиг.6 - пространственное изображение рабочей камеры обжарочного аппарата при выгрузке готового продукта.

Обжарочный аппарат (фиг.1) включает в себя корпус 3, загрузочное устройство 1 с барабанным секционным дозатором 2, два выдвижных короба 4, тросовый транспортер 5, два патрубка 6 для подачи теплоносителя с расположенными в них заслонками 13, разгрузочное устройство 7 с расположенным в его нижней части роторным питателем 15, выходной патрубок 10 для отвода отработанного теплоносителя, прямоугольную формочку 17, две спаренные форсунки 16 для подвода распыливаемой воды.

На фронтальной и задней сторонах корпуса 3 установлены барабаны 18 с расположенной на них гибкой перфорированной лентой 19. На одном конце гибкой перфорированной ленты 19 вырезано прямоугольное отверстие, размеры которого полностью совпадают с размерами днища формочки 17.

Формочка 17 жестко прикреплена к корпусу 3 аппарата. В ее боковых стенках (левой и правой) выполнены вырезы, через которые в формочку 17 входят два выдвижных короба 4: один - слева, а другой - справа, днище которых представляют сетчатые элементы. Днища коробов 4 имеют возможность возвратно-поступательного движения в горизонтальной плоскости с помощью тяг 22. Оставшиеся верхние части боковых стенок (левой и правой) формочки 17 образуют упорные уголки 20.

На боковых (левой и правой) стенках корпуса 3 два автономных приводных барабана 12 с тросами 11. Верхняя ветвь тросового транспортера 5 жестко прикреплена с помощью стержней 21 к боковой стенке левого выдвижного короба 4. Соответственно нижняя ветвь тросового транспортера 5 жестко прикреплена с помощью стержней 21 к боковой стенке правого выдвижного короба 4. Такая конструкция крепления тросов 11 к левому и правому коробам 4, обеспечивает их синхронное раздвижение из формочки 17 при вращении тросового транспортера 5 в одну сторону и синхронное вхождение в формочку 17 при вращении тросового транспортера 5 в другую сторону.

Два выдвижных короба 4 установлены с возможностью поступательно-возвратного движения в прямоугольной формочке 17. Оба выдвижных короба 4 имеют сетчатое днище, и их длина вдвое меньше длины формочки 17.

Работа двух тросовых транспортеров 5 между собой синхронизирована.

В патрубках 6 для подачи теплоносителя расположены заслонки 13.

Внутри разгрузочного устройства 7 в его верхней части установлен разделитель 14 потока теплоносителя.

Загрузочное устройство 1 с барабанным секционным дозатором 2 снабжено колесами 8 для осуществления возвратно-поступательного перемещения с целью равномерной загрузки продукта по всей площади днища формочки 17. Нижняя часть барабанного секционного дозатора 2 и верхняя часть формочки 17 соединены гибким гофрированным коническим рукавом 9.

Основным рабочим элементом аппарата, в котором происходит обжарка зерен и их увлажнение, является прямоугольная формочка 17 (фиг.4-6). Она состоит из двух (фронтальной и задней) сплошных неподвижных стенок, которые соединены между собой упорными уголками 20. Дно формочки 17 вырезано. В боковые вырезы формочки 17 вставлены слева и справа выдвижные короба 4.

Обжарочный аппарат работает следующим образом.

Включается реверсивный привод тросового транспортера 5 и два выдвижных короба 4, двигаясь навстречу друг другу, входят в формочку 17 до их соприкосновения. Одновременно с помощью тяг 22 днища коробов также движутся навстречу друг другу до их соприкосновения. Затем привод приводных барабанов 12 с тросами 11 выключается.

После этого включается привод барабанов 18, которые перематывают расположенную на них гибкую перфорированную ленту 19 таким образом, чтобы она полностью закрывала днище формочки 17. Затем привод барабанов 18 выключается.

Исходные зерна сырого кофе подают в загрузочное устройство 1. Включается привод барабанного секционного дозатора 2, и определенная порция исходного продукта засыпается в два короба 4. Одновременно включается реверсивный привод (на чертежах не показан) загрузочного устройства 1 и оно с помощью колес 8 совершает возвратно-поступательные перемещения с целью равномерной загрузки продукта по всей площади днища формочки 17. Гибкий гофрированный конический рукав 9 обеспечивает стабильную и герметичную подачу продукта в формочку 17.

После того как определенная порция исходного продукта засыпана в два короба 4, выключаются привод барабанного секционного дозатора 2 и реверсивный привод загрузочного устройства 1 (на чертежах не показаны).

Затем открываются заслонки 13, расположенные в патрубках 6, и теплоноситель с заданными параметрами (скоростью и температурой) подается под сетчатые днища двух выдвижных коробов 4, на которых ровным слоем находится исходный продукт. Разделитель 14 потока теплоносителя, находящийся внутри разгрузочного устройства 7 в его верхней части, обеспечивает равномерное распределение потока теплоносителя.

Теплоноситель пронизывает гибкую перфорированную ленту 19, сетчатые днища коробов 4 и слой продукта, на них находящийся (фиг.4). Он приводит его в псевдоожиженное состояние, обеспечивая равномерное обжаривание всех зерен кофе. Применение псевдоожиженного слоя при обжарке зерен кофе позволяет добиться равномерной обработки, а его ограниченное применение ведет к снижению измельчения и истирания зерен. В зависимости от вида обрабатываемого продукта может меняться гидродинамический режим его обработки.

Остановимся более подробно на механизме протекания процесса обжарки пищевых продуктов. В связи с тем, что все зерна кофе проходят несколько этапов обработки, то вначале происходит начальная стадия обжарки (сушка) продукта. В этот момент он подвергается обработке теплоносителем с температурой 433...453 K. При этом происходит постепенное увеличение температуры зерен без пересушивания их поверхностных слоев. Обработка в кипящем слое способствует равномерному нагреву зерен по всему объему слоя.

В результате проведения обжарки формируются присущие кофе своеобразный вкус и аромат. Кофейные зерна претерпевают значительные физические и химические изменения. Зерна увеличиваются в объеме, масса их уменьшается за счет испарения влаги и разложения части сахаров, клетчатки и др. Сахар карамелизуется с образованием карамелена, причем его количество, а следовательно, и интенсивность окраски зерен кофе зависят от времени и температуры обжарки. Клетчатка кофе подвергается сухой перегонке с образованием уксусной кислоты, ацетона и других органических кислот. Жир кофе, состоящий, в основном, из олеиновой кислоты и содержащийся в зернах в количестве 10...13%, изменяется незначительно, образуя акролеин. Пентозаны, разлагаясь, образуют фурфурол. Белковые вещества кофе (9...11%) также претерпевают изменения, образуя аммиак, амины, пирол и другие вещества. Содержание кафеоля достигает 1,5%.

Отработанный теплоноситель удаляется из обжарочного аппарата через выходной патрубок 10. После завершения первой стадии обжарки закрываются заслонки 13, расположенные в патрубках 6, и теплоноситель перестает поступать под сетчатые днища двух выдвижных коробов 4.

Затем включается реверсивный привод тросового транспортера 5 и два выдвижных короба 4, двигаясь в противоположные стороны, выходят из формочки 17. Одновременно с помощью тяг 22 днища коробов также движутся в противоположные стороны. Затем привод тросового транспортера 5 выключается. При этом предварительно обжаренный продукт равномерным слоем рассыпается по сетчатой поверхности двух коробов 4 и гибкой перфорированной ленте 19. Площадь днища формочки 17 увеличивается за счет поверхности двух выдвижных коробов 4. Зерна кофе рассыпаются более тонким слоем по их поверхности.

После этого подается вода в две спаренные форсунки 16, которые обеспечивают мелкодиспергированное распыливание воды над всей поверхностью продукта. Вода осаждается на поверхности зерен кофе и впитывается ими. Количество воды, подаваемой на увлажнение обжаренных зерен кофе, выбирают с учетом технологических требований к качеству продукта. Увлажнение кофе необходимо потому, что во время обжарки их влажность уменьшается до 2,0...2,5%. При последующей обработке зерна с такой влажностью сильно измельчаются с образованием большого количества пыли. При влажности 4% зерна кофе становятся более пластичными и при измельчении дробятся без образования мучели. По достижении определенной влажности подача воды в форсунки 16 прекращается.

После этого включается реверсивный привод тросового транспортера 5 и два выдвижных короба 4, двигаясь навстречу друг другу, входят в формочку 17 до их соприкосновения. Одновременно с помощью тяг 22 днища коробов также движутся навстречу друг другу до их соприкосновения. Когда короба 4 с продуктом полностью вошли в формочку 17 привод тросового транспортера 5 выключается.

Затем открываются заслонки 13, расположенные в патрубках 6, и теплоноситель с заданными параметрами (скоростью и температурой) подается под сетчатые днища двух выдвижных коробов 4, на которых ровным слоем находится исходный продукт. Далее продукт подвергается второй стадии обжарке. Отработанный теплоноситель удаляется из аппарата через выходной патрубок 10.

После этого включается привод барабанов 18, которые перематывают расположенную на них гибкую перфорированную ленту 19, таким образом, чтобы прямоугольное отверстие, которое выполнено на одном конце ленты 19, полностью совпало с размерами днища формочки 17. Затем привод барабанов 18 выключается.

После завершения второй стадии обжарки, закрываются заслонки 13, расположенные в патрубках 6, и теплоноситель перестает поступать под сетчатые днища двух выдвижных коробов 4.

Затем днища коробов 4 с помощью тяг 22 движутся в противоположные стороны. При этом готовый продукт удаляется из аппарата через прямоугольное отверстие в днище формочки 17. Благодаря этому обеспечивается полное и эффективное высыпание зерен кофе из формочки 17 в разгрузочное устройство 7. Одновременно включается расположенный в его нижней части роторный питатель 15 и обжаренные зерна выгружаются из аппарата и поступают на дальнейшую технологическую обработку. После этого цикл обжарки зерен кофе повторяется. Таким образом, продукт последовательно подвергается всем стадиям технологической обработки.

Данный аппарат универсален, т.е. он может быть использован для обжарки цикория, сои, каштанов и других продуктов.

По сравнению с прототипом предлагаемый аппарат имеет следующие преимущества:

- более высокую производительность за счет интенсивного протекания процесса вследствие использования активных гидродинамических режимов;

- возможность улучшения качества получаемого продукта за счет снижения угара и увеличения кафеоля до 2,0% вследствие применения более мягких, «щадящих» режимов и равномерной обработки;

- оптимизация процесса обжарки различного исходного сырья за счет «автоматического» поддержания тепловлажностного режима вследствие регулирования величины температуры продукта на стадии обжарки и влажности на стадии увлажнения;

- расширение области применения за счет достигнутой универсализации механизма равномерного увлажнения в тонком слое и интенсивной обжарки.

Обжарочный аппарат, содержащий корпус с загрузочным и разгрузочным устройствами и патрубками для подачи и отвода теплоносителя, рабочую камеру с установленными в ней прямоугольной формочкой и форсунками увлажнения, отличающийся тем, что прямоугольная формочка выполнена стационарно совместно с корпусом, во внутренней ее части установлены два выдвижных короба с возможностью возвратно-поступательного движения при помощи тросового транспортера с замкнутым контуром, верхняя ветвь которого прикреплена к внешней стенке одного выдвижного короба, а нижняя ветвь - к внешней стенке другого, дно коробов образовано сетчатыми элементами, имеющими возможность независимого от коробов перемещения в продольном направлении, при этом дно формочки образовано, имеющей возможность реверсивного перемещения в поперечном направлении, перфорированной сеткой с прямоугольным отверстием для выгрузки продукта, загрузочное устройство выполнено в виде бункера с дозатором, перемещающимся в горизонтальной плоскости по направляющим над рабочей камерой.