Способ и устройство для непрерывного изготовления катаной металлической полосы из расплавленного металла

Иллюстрации

Показать всеИзобретение относится к процессу непрерывной разливки и прокатки полосы. Задача изобретения - повышение стабильности параметров прокатки. Отлитую неразделенную металлическую полосу толщиной менее 20 мм, предпочтительно 1-12 мм, прокатывают в прокатной клети. Для регулирования движения полосы предусмотрены устройства управления полосой перед прокатной клетью. Для обеспечения устойчивого входа металлической полосы в прокатную клеть в зависимости от габаритов полосы предлагается, чтобы управление полосой производилось перед прокатной клетью на расстоянии, равном 1,0-10,0-кратной ширине полосы, предпочтительно на расстоянии 1,5-5,0-кратной ширине полосы, для чего предназначена соответствующая установка. Способ пуска установки включает предварительное пропускание через нее полосы, при разведенных прокатных валках, и закрепление полосы в моталке. Изобретение обеспечивает оптимальные условия управления положением полосы перед задачей ее в прокатную клеть. 3 н. и 18 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу непрерывного изготовления катаной металлической полосы из расплавленного металла, в частности стальной полосы, причем на первом этапе изготовления расплавленный металл вводится в устройство для непрерывной разливки в полосу, и отлитая металлическая полоса с толщиной менее 20 мм, предпочтительно 1-12 мм и с заданной шириной выдается из него, и на последующем этапе изготовления отлитая неразделенная металлическая полоса прокатывается по меньшей мере в одной прокатной клети до окончательной толщины полосы, причем направление металлической полосы в очаг деформации производится установленным перед прокатной клетью устройством управления полосой. Кроме того, изобретение относится к устройству для осуществления этого способа и к способу пуска данной установки.

Подобный способ и соответствующие устройства для изготовления катаной стальной полосы из расплавленной стали, при котором тонкая полоса непрерывно отливается между двух литейных валков в разливочном устройстве и в непосредственной дальнейшей операции обрабатывается в горячем за счет температуры после разливки состоянии, уже известны из ЕР-В 540610 и ЕР-А 760397.

Из ЕР-В 540610 известно, кроме того, использование в производственной установке во многих местах валковых подающих клетей для обеспечения надежной транспортировки отлитой полосы от разливочной машины с двумя валками до сматывающего устройства. Непосредственно за разливочной установкой с двумя валками еще перед первой валковой подающей клетью предусмотрен отклоняющий ролик для регулирования транспортировки полосы после прохождения через петлевой колодец. Эта первая валковая подающая клеть предотвращает поперечные смещения полосы в установке. Но это возможно только в пределах ограниченного расстояния перемещения. Кроме того, перед кромкообрезающими ножницами и после них установлены валковые подающие клети для натягивания стальной полосы при продольном обрезе.

Из ЕР-А 760397 также известна разливочная установка с двумя валками с установленной за ней прокатной клетью для обработки металлической полосы давлением в одной линии. Согласно описанному варианту выполнения перед прокатной клетью установлена пара тянущих роликов на расстоянии друг от друга для того, чтобы удерживать натяжение непрерывно-литой полосы на стороне ввода в прокатную клеть, и дополнительно между парой тянущих роликов и прокатной клетью установлен подвижный ролик, обеспечивающий движение полосы по петле с целью предотвращения меандрического движения полосы при входе в прокатную клеть (фиг. 3). В соответствии со следующим вариантом выполнения, во избежание помех в движении полосы, несколько отклоняющих и тянущих роликов установлены с промежутком друг от друга на контролируемом по температуре участке перед прокатной клетью (фиг. 7).

Задача данного изобретения исходя из вышеизложенного заключается в том, чтобы не допустить эти вышеописанные недостатки и предложить способ и устройство, благодаря которым в случае металлической полосы с входной стороны прокатной клети и в месте контакта с валками обеспечивается в зависимости от размеров полосы простым и экономичным образом стабильный ее ввод в прокатную клеть.

Данная задача решается в способе вышеуказанного типа тем, что управление полосой производится перед прокатной клетью на расстоянии 1,0-10,0-кратном ширине полосы, предпочтительно на расстоянии 1,5-5,0-кратном ширине полосы. Была установлена основная связь между шириной прокатываемой полосы и оптимальным местом для применения мер по управлению полосой, заключающаяся в том, что меры по управлению полосой при полосах с большей шириной могут быть приняты на большем расстоянии от прокатной клети. Если управление полосой производится слишком близко от прокатной клети, то следует ожидать нестабильного поведения (например, избыточного отклонения, растяжения кромок и т.д.) устройства управления полосой. С другой стороны, может быть также увод полосы, когда меры по управлению полосой имеют место на слишком большом расстоянии от прокатной клети. В этом случае эффекты управления снова теряются до достижения прокатной клети.

Оптимальное движение полосы достигается тогда, когда металлическая полоса удерживается на участке по ходу движения к прокатной клети между устройством управления полосой и очагом деформации с натяжением полосы 2,0-15 МПа, предпочтительно 4,0-8,0 МПа. Если натяжение полосы слишком малое, это приводит к уводу полосы, например, вследствие одностороннего сжимающего усилия. Это заметно по неустойчивости, например, по дрожанию полосы. С другой стороны, с возрастанием натяжения полосы увеличивается риск разрыва полосы. Так как температура полосы на этом участке высокая, прочность металлической ленты соответственно меньше и тем самым также меньше и допустимое усилие, которое может быть приложено к металлической полосе, не вызывая вдавливания подающих валков.

Для проведения точной регулировки положения середины полосы необходимо, чтобы предпочтительно около места воздействия устройства управления полосой на металлическую полосу было учтено боковое фактическое отклонение металлической полосы от заданного направления движения полосы, и в зависимости от этого отрегулировано положение установочных органов устройства управления полосой.

Дополнительную стабилизацию движения полосы можно получить, если удерживать металлическую полосу на участке по ходу движения к устройству управления полосой с предварительным натяжением. На этом участке натяжение полосы можно сохранять меньшим по сравнению с последующим участком входа прокатной клети, и оно служит преимущественно для стабилизации и опоры выходящей из разливочной машины металлической полосы. Предпочтительно предварительное натяжение полосы производится или устанавливается собственной массой, провисающей в петлевом колодце металлической полосы. Альтернативно этому предварительное натяжение полосы может создаваться или устанавливаться действующей в противоположном направлении движению полосы тормозной силой.

Дальнейшая стабилизация движения полосы может быть достигнута, если с промежутком от места воздействия устройства управления полосой, которое соответствует 1,0-10,0-кратной ширине полосы, предпочтительно 1,5-5,0-кратной ширине полосы, перед местом или после места деформации на металлическую полосу воздействует устройство центрирования движения полосы. Это особенно имеет значение на стадиях производства, на которых прокатная клеть находится в режиме ожидания, в частности в начальной фазе процесса производства, в которой не происходит деформация полосы. Одновременно устройство центрирования движения ленты служит в качестве места закрепления для регуляторов положения центра полосы для того, чтобы, несмотря на небольшие натяжения полосы, осуществлять достаточное центрирование полосы.

Для изготовления отлитой металлической полосы толщиной менее 20 мм, предпочтительно 1-12 мм, и прокатанной в горячем состоянии в непрерывном процессе изготовления металлической полосы предлагаются, кроме того, установка, состоящая из устройства для непрерывной разливки в полосу, предпочтительно двухвалковой установки непрерывной разливки, и по меньшей мере одна последующая прокатная клеть для обработки давлением отлитой неразделенной металлической полосы в одной линии, а также установленного между устройством для непрерывной разливки и прокатной клетью устройства управления полосой. Эта установка характеризуется тем, что устройство управления полосой установлено перед прокатной клетью на расстоянии, равном 1,0-7,0-кратной ширине полосы, предпочтительно на расстоянии, равном 1,5-5,0-кратной ширины полосы. Предпочтительно это устройство управления полосой образовано многороликовым подающим аппаратом, предпочтительно двухроликовым подающим аппаратом.

Другой предпочтительный вариант выполнения данной установки с вышеописанными преимуществами возникает, когда в устройстве управления полосой установлены средства подачи металлической полосы, предпочтительно подающие ролики многороликового подающего устройства, взаимодействующие с установочными и регулировочными устройствами, и с помощью которых можно регулировать натяжение полосы в интервале 2,0-10 МПа, предпочтительно 4,0-7,0 МПа, между устройством управления полосой и прокатной клетью или центрирующим устройством или другим агрегатом в линии движения полосы.

Оптимальное воздействие на передвижение полосы создается, когда устройству управления полосой придано устройство измерения положений полосы, и в устройстве управления полосой установлено средство для транспортировки металлической полосы, предпочтительно ролики многороликового подающего аппарата, причем по меньшей мере одно из средств для транспортировки металлической полосы опирается с возможностью поворота на поворотное вокруг оси несущее устройство, и они взаимодействуют со средствами управления и регулирования для осуществления воздействия на направление движения полосы. Поворотная ось выставлена предпочтительно вертикально в виде вертикальной оси или параллельно направлению движения полосы.

В соответствии с преимущественным вариантом выполнения изобретения само устройство управления полосой образует поворотное несущее устройство, и оно опирается на направляющие с возможностью смещения и соединено с приводом перемещений, который представляет собой предпочтительно сопряженный механизм. Возможны также другие механические, электромеханические, гидравлические или электрогидравлические приводы. Направляющие могут быть образованы четырехзвенными шарнирными механизмами или кинематическими приводами, направляющими, планками, валками и т.д.

Для того чтобы расположить устройство управления полосой в зависимости от ширины полосы на благоприятном месте перед прокатной клетью, устройство управления полосой опирается на направляющие, и между устройством управления полосой и направляющими установлено устройство перемещения для устройства управления полосой. При этом направляющие установлены параллельно направлению движения полосы.

Для достижения оптимального движения полосы далее предлагается, чтобы между устройством для непрерывной разливки полосы и устройством управления полосой было установлено устройство для предварительного натяжения металлической полосы. Это устройство может быть образовано, например, петлевым колодцем, причем по существу длина провисшей петли определяет натяжение полосы. Дополнительно провисшая петля полосы действует как демпферный элемент между двухвалковой установкой непрерывной разливки и прокатной клетью, в результате чего устраняются помехи за счет обратной связи между двумя стадиями процесса. В соответствии с другим вариантом выполнения устройство для получения предварительного натяжения полосы образовано предпочтительно горизонтальным и работающим с трением опорным устройством полосы, в частности рольгангом с тормозными роликами. Между тормозными роликами или на их месте могут быть предусмотрены простые неподвижные работающие с трением механические опорные элементы. При этом длина опорного устройства полосы определяет натяжение полосы, причем эффективная длина опорного устройства полосы составляет по меньшей мере 1,5-кратную ширину полосы, предпочтительно 2,5-кратную ширину полосы. Эффективная длина представляет собой длину снабженного тормозными роликами рольганга.

Для поддерживания управляющей функции на участке прокатной клети, в частности при свободном очаге деформации, предлагается, чтобы ниже прокатной клети или между устройством управления полосой и прокатной клетью было установлено устройство центрирования движения полосы, предпочтительно неуправляемое двухроликовое или трехроликовое подающее устройство. Устройство управления полосой и устройство центрирования движения полосы разделены между собой на расстояние, составляющее 1,0-10,0 ширины полосы, предпочтительно 1,5-5,0 ширины полосы. Из этого следует, что прокатная клеть и устройство управления полосой расположены очень близко друг к другу, когда устройство центрирования движения полосы находится за прокатной клетью, и что прокатная клеть и устройство управления полосой удалены друг от друга, когда устройство центрирования движения полосы находится перед прокатной клетью.

С целью обеспечения стабильного производственного процесса и соответственно работы установки во время его начальной фазы предлагается способ пуска, характеризующийся следующими операциями:

выходящая из устройства для непрерывной разливки отлитая металлическая полоса проводится с соответствующей скорости отливки скоростью движения полосы при свободном очаге деформации прокатной клети через установку и вводится в моталку для полосы,

устанавливается регулируемое натяжение полосы между устройством управления полосой и расположенным перед прокатной клетью устройством центрирования движения полосы или расположенным после прокатной клети устройством центрирования движения полосы или моталки для полосы,

одновременно или после этого включается регулируемое устройство управления полосы, расположенное на расстоянии перед прокатной клетью,

рабочие валки прокатной клети устанавливаются в очаге деформации в соответствии с толщиной полосы и

скорость прокатки приводится в соответствие со скоростью разливки.

При этом регулируемое устройство управления полосой устанавливается перед прокатной клетью предпочтительно на расстоянии, которое соответствует 1,5-5,0-10,0 ширинам отлитой металлической полосы. Предпочтительно регулируемое натяжение полосы между устройством управления полосой и моталкой для полосы или устройством центрирования движения полосы поддерживается на уровне 2,0-15 МПа, предпочтительно 4,0-8,0 МПа. Это натяжение полосы создается на металлической полосе уже перед установкой рабочих валков, то есть перед началом процесса прокатки и сохраняется в процессе прокатки.

Другие преимущества и признаки настоящего изобретения вытекают из нижеследующего описания не ограничивающих изобретение примеров выполнения, причем со ссылкой на приложенные чертежи, которые показывают:

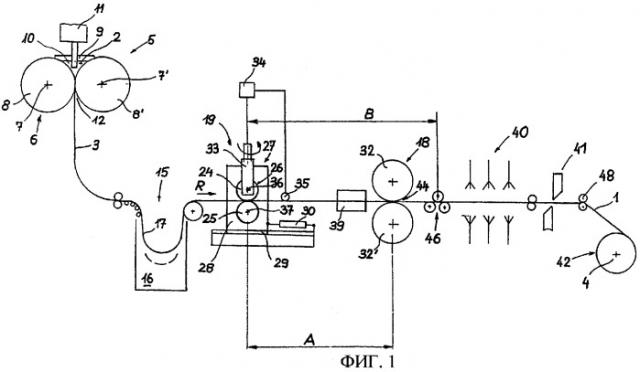

фиг. 1 схематичное изображение установки в соответствии с изобретением по первому варианту выполнения,

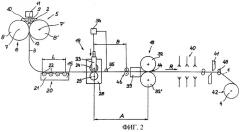

фиг. 2 схематичное изображение установки в соответствии с изобретением по второму варианту выполнения,

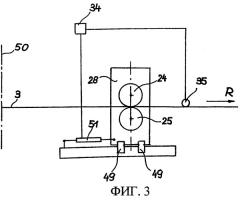

фиг. 3 предпочтительный вариант выполнения устройства управления полосой.

В нижеследующих описанных вариантах выполнения в соответствии с фиг. 1-3 одинаковые детали обозначены идентичными ссылками.

На фиг. 1 и 2 изображена установка в соответствии с изобретением для непрерывного изготовления катаной металлической полосы 1 из расплавленного металла 2, причем на первом этапе процесса из расплавленного металла производится металлическая полоса 3, и на следующем этапе процесса отлитая металлическая полоса 3 подвергается горячей деформации в процессе прокатки. Изготовленная таким образом прокатанная металлическая полоса 3 затем, при необходимости с применением управляемого процесса охлаждения, который подробно не описан, наматывается в рулоны 4 заданного веса.

Для производства отлитой металлической полосы с толщиной полосы 1,0-20 мм применяется устройство 5 для непрерывной разливки полосы, образующая полосу центральная часть которого образована единственной проходящей с нижней стороны полосой или несколькими круговыми полосами, ребрами или стенками кристаллизатора. На фиг. 1 схематично изображена как возможный вариант выполнения двухвалковая разливочная машина, образованная двумя вращающимися вокруг осей 7, 7' валками 8, 8' для отливки полосы, и вместе с прижатыми со стороны торца к валкам для отливки боковыми стенками 9 образует полое пространство 10 для ванны расплавленного металла 2, подаваемой через промежуточную емкость 11. Между валками 8, 8' для отливки полосы в быстро проходящем процессе затвердения создается отлитая металлическая полоса 3 в зазоре 12 и передается вниз. Отлитая металлическая полоса 3 затем отклоняется в горизонтальное положение и проходит через образованное петлевым колодцем 16 устройство 15 для создания предварительного натяжения полосы. Посредством провисающей в петлевом колодце 16 петли 17 компенсируются также временные, зависящие от способа изготовления различия в скорости движения полосы между устройством 5 для непрерывной разливки в полосу и прокатной клетью 18. Посредством отрезка длины провисающей петли 17 производится легкое натяжение отлитой металлической полосы 3, и обеспечивается стабилизированное равномерное движение полосы к следующему затем устройству 19 управления полосой.

По другому варианту выполнения, схематично показанному на фиг. 2, устройство 15 для создания предварительного натяжения металлической полосы выполнено в виде горизонтально установленного опорного устройства 20 полосы, которое создает предварительное натяжение полосы за счет того, что затормаживает скользящую над ним отлитую металлическую полосу 3. Этот эффект торможения производится установленными в рольганге 21 опорного устройства 20 полосы тормозными роликами 22, причем в данном случае достаточна длина L рольганга, которая соответствует 1,5-2,5-кратной ширине отлитой металлической полосы 3.

Устройство 19 управления полосой снабжено образованными тянущими роликами 24, 25 регулируемыми средствами 26 транспортировки металлической полосы. По фиг. 1 устройство 19 управления полосы выполнено в виде двухроликового подающего устройства 27 и установлено на зависящем также от ширины отлитой металлической полосы 3 расстоянии А перед прокатной клетью 18. Это расстояние А находится на участке, составляющем 1,0-10,0 ширины полосы. Станина 28 клети устройства 19 управления полосой опирается на направляющие 29, которые могут быть выполнены в виде скользящих или роликовых проводок с опорой, и переводится устройством 30 перемещения, выполненным в виде пневматического или гидравлического цилиндра и входящим в зацепление, с одной стороны, со станиной 28 клети и, с другой стороны, с направляющими 29, в предназначенное зависимое от ширины полосы положение (промежуток А). Кроме того, тянущими роликами 24, 25 двухроликового подающего устройства 27 оказывается тормозящее усилие на проходящую через рабочие валки 32, 32′ прокатной клети 18 металлическую полосу, соответствующее натяжению полосы 2,0-15,0 МПа.

Функция управления полосой может выполняться с различными вариантами выполнения устройства 19 управления полосой совместно с регулировкой середины положения полосы.

В соответствии с показанным на фиг. 1 вариантом выполнения переставляемый тянущий ролик 24 опирается с возможностью вращения в поворотном несущем устройстве 33 и соединен с соответствующим устройством 34 установки и регулирования и с измерительным устройством 35 положения полосы для их позиционирования. Измерительное устройство 35 положения полосы установлено рядом с устройством управления 19 полосой после него. Расположение измерительного устройства 35 положения полосы возможно также перед устройством управления полосой. Данным измерительным устройством учитываются отклонения металлической полосы от заданной середины движения полосы, и передается соответствующий сигнал на устройство 34 установки и регулирования. Движение поворота несущего устройства 33, которым достигается наклонное положение оси 36 тянущего ролика 24 относительно оси 37 следующего тянущего ролика 25 (изменение вращения в направлении стрелки) или обоих имеющих опору в общем несущем устройстве тянущих роликов (24, 25) относительно настоящего направления движения полосы, максимально на несколько угловых градусов обеспечивает выравнивание отлитой полосы 3 по заданному направлению R движения полосы и обеспечивает тем самым проведение металлической полосы по центру через последующую прокатную клеть 18.

На фиг.2 схематично обозначен вариант выполнения, при котором на поворотное несущее устройство 33 тянущих роликов 24 приложены прижимные усилия в направлении стрелки, предпочтительно на участке противолежащих мест опоры несущих роликов в поворотном несущем устройстве 33. Передаваемые в данном случае поперечно направлению R движения полосы к металлической полосе поперечные усилия смещают направление движения полосы в направлении этих поперечных усилий.

Фиг.3 показывает в схематическом изображении предпочтительный вариант выполнения устройства 19 управления полосой. Несущая тянущие ролики 24, 25 станина клети 28 через изогнутые, в частности дугообразные направляющие 49 вокруг вертикальной оси 50, опирается с возможностью поворота и может устанавливаться по своему расположению относительно направления R движения полосы посредством устройства 51 поворота, образованного, например, гидравлическими или электромеханическими исполнительными устройствами, в частности также сопряженными механизмами. Вертикальная ось 50 представляет собой мгновенный полюс вращения при движении поворота. Действующие тем самым на металлическую полосу поперечные усилия и разность величин натяжения полосы смещают направление движения полосы в направлении этих поперечных усилий.

Устройству 19 управления полосой придано измерительное устройство 35 положения полосы, например, оптическая, емкостная или индуктивная измерительная система, определяющая фактическое положение кромок полосы и центра металлической полосы. Полученные данные измерения подаются в регулировочное устройство на соответствующие исполнительные регулирующие органы устройства управления полосой.

Для того чтобы, несмотря на малое натяжение полосы, суметь реализовать достаточное центрирование полосы, центрирующее устройство 46 движения полосы установлено ниже устройства 19 управления полосой или перед, или после прокатной клети 18. Оно создает точку фиксации для управления полосой и при закрытой прокатной клети 18 имеет дополнительное стабилизирующее действие на движение полосы. На фиг. 1 схематично показано центрирующее устройство 46 движения полосы в виде трехроликового подающего устройства и на выходе из прокатной клети 18, на фиг.2 изображено центрирующее устройство 46 движения полосы в виде двухроликового подающего устройства со стороны входа в прокатную клеть 18.

В процессе горячей деформации, осуществляемом в прокатной клети 18 (стан дуо, кватро и сексто) отлитая металлическая полоса 3 прокатывается со степенью обжатия до 50% в процессе обработки давлением в горячекатанную металлическую полосу 1 с заранее определенной конечной толщиной полосы. Высокая степень обжатия и тем самым небольшие конечные значения толщины достигаются при использовании многоклетьевых станов. Для установки определенной заранее равномерной температуры прокатки можно перед прокатной клетью 18 включить зону 39 выравнивания температуры, образованную туннельной печью для выравнивания температуры или нагревательным устройством для полосы. После выхода из прокатной клети 18 металлическая полоса 1 контролируемо охлаждается на участке 40 охлаждения, в соответствии с необходимым весом рулона разрезается поперечными ножницами 41 и наматывается в установке намотки 42 в рулоны 4.

В начальном периоде, при котором первая часть отлитой металлической ленты при скорости отливки проходит через установку, очаг 44 деформации прокатной клети 18 свободен. Затравка отделяется поперечными ножницами от отлитой металлической полосы, и металлическая полоса подается на моталку и наматывается. Уже при наматывании осуществляется натяжение полосы, а именно, между устройством 19 управления полосой и устройством 46 центрирования движения полосы и одновременно или затем установкой определенного натяжения полосы. В дальнейшем рабочие валки 32, 32′ прокатной клети сдвигаются согласно необходимому очагу 44 деформации, и скорость моталки согласуется с установленной в прокатной клети моталки степенью деформации. Тем самым достигается рабочий режим установки. Вместо центрирующего устройства 46 полосы можно для натяжения полосы использовать также моталку 42 или установленное перед ней подающее устройство 48. Каждое установленное между устройством 19 управления полосой и моталкой полосы подающее устройство может выполнять эту функцию и тем самым подпадает под действие охраны данного изобретения.

1. Способ непрерывного изготовления катаной металлической полосы (1) из расплавленного металла (2), в частности, стальной полосы, включающий на первом этапе изготовления ввод расплавленного металла в устройство (5) для непрерывной разливки в полосу, и выдачу из него отлитой металлической полосы (3) с толщиной менее 20 мм, предпочтительно 1-12 мм и с заданной шириной, прокатку на последующем этапе изготовления отлитой неразделенной металлической полосы по меньшей мере в одной прокатной клети (18) до окончательной толщины полосы, причем установку металлической полосы в положение в очаге (44) деформации производят установленным перед прокатной клетью устройством управления полосой, отличающийся тем, что устройство управления полосой устанавливают на расстоянии 1,0-10,0 от ширины полосы, предпочтительно на расстоянии 1,5-5,0 от ширины полосы перед данной прокатной клетью.

2. Способ по п.1, отличающийся тем, что металлическую полосу (3) удерживают на участке выше прокатной клети (18) между устройством (19) управления полосой и очагом (44) деформации с натяжением 2,0-15 МПа, предпочтительно 4,0-8,0 МПа.

3. Способ по одному из пп.1 и 2, отличающийся тем, что предпочтительно около места действия устройства управления полосой на металлической полосе измеряют боковое заданное отклонение и регулируют в зависимости от него положение регулирующего органа устройства (19) управления полосой.

4. Способ по одному из пп.1 и 2, отличающийся тем, что металлическую полосу (3) на участке выше устройства (19) управления полосой удерживают с предварительным натяжением.

5. Способ по п.4, отличающийся тем, что предварительное натяжение полосы создают или устанавливают за счет собственного веса провисающей в петлевом колодце (16) металлической полосы (3).

6. Способ по п.4, отличающийся тем, что предварительное натяжение полосы создают или устанавливают действующим в противоположном направлении направлению движения полосы (R) тормозным усилием.

7. Способ по одному из пп.1 и 2, отличающийся тем, что на расстоянии (В) от места действия устройства управления полосой, соответствующем 1,0-10-кратной ширине полосы, предпочтительно 1,5-5,0-кратной ширине полосы, устанавливают устройство центрирования движения полосы (46), в частности, при свободной прокатной клети (18) перед или после нее.

8. Установка для непрерывного изготовления катаной металлической полосы (1), в частности, стальной полосы, содержащая устройство (5) для непрерывной разливки в полосу, предпочтительно двухвалковую установку (6) непрерывной разливки для изготовления отлитой металлической полосы (3) толщиной менее 20 мм, предпочтительно 1-12 мм, и расположенную за ней в линию по меньшей мере одну прокатную клеть (18), а также установленное между устройством (5) для непрерывной разливки в полосу и прокатной клетью (18) устройство (19) управления полосой, отличающаяся тем, что устройство (19) управления полосой установлено перед прокатной клетью (18) на расстоянии (А), равном 1,0-10,0-кратной ширине полосы, предпочтительно на расстоянии 1,5-5,0-кратной ширине полосы.

9. Установка по п.8, отличающаяся тем, что устройство (19) управления полосой образовано многороликовым подающим устройством, предпочтительно двухроликовым подающим устройством (27).

10. Установка по п.8, отличающаяся тем, что в устройстве (19) управления полосой установлено средство (26) подачи металлической полосы, предпочтительно тянущие ролики (24, 25) многороликового подающего устройства, взаимодействующие с установочными и регулировочными устройствами (34), и с помощью которых можно задавать натяжение полосы в интервале 2,0-15 МПа, предпочтительно 4,0-8,0 МПа между устройством (19) управления полосой и прокатной клетью (18) или устройством (46) центрирования движения полосы или другим агрегатом в линии движения полосы.

11. Установка по одному из пп.8 и 10, отличающаяся тем, что к устройству (19) управления полосой относится измерительное устройство (35) положения полосы, и что в устройстве (19) управления полосой установлены средства (26) подачи металлической полосы, предпочтительно тянущие ролики (24, 25) многороликового подающего устройства, причем по меньшей мере одно из средств (26) подачи металлической полосы опирается с возможностью поворота в поворотном несущем устройстве (33) и взаимодействует с устройствами (34) управления и регулирования для влияния на направление (R) движения полосы.

12. Установка по п.11, отличающаяся тем, что устройство (19) управления полосой выполнено в виде поворотного несущего устройства (33) и опирается предпочтительно на дугообразные направляющие (49) с возможностью перемещения и соединено с переставляющим приводом (51), предпочтительно с сопряженным приводом.

13. Установка по одному из пп.8 и 10, отличающаяся тем, что устройство (19) управления полосой опирается на направляющие (29) и между устройством (19) управления полосой и направляющими (29) установлено устройство (30) перемещения для устройства (29) управления полосой с целью регулирования его удаления от прокатной клети (18).

14. Установка по одному из пп.8 и 10, отличающаяся тем, что между устройством (5) для непрерывной разливки в полосу и устройством (19) управления полосой установлено устройство (15) для создания предварительного натяжения металлической полосы (3).

15. Установка по п.14, отличающаяся тем, что устройство (15) для создания предварительного натяжения полосы образовано петлевым колодцем (16).

16. Установка по п.14, отличающаяся тем, что устройство (15) для создания предварительного натяжения полосы образовано предпочтительно горизонтальным и работающим с трением опорным устройством (20) полосы, в частности рольгангом (21) с тормозными роликами (22).

17. Установка по п.16, отличающаяся тем, что эффективная длина (L) опорного устройства (20) полосы составляет по меньшей мере 1,5 ширины полосы, предпочтительно по меньшей мере 2,5 ширины полосы.

18. Установка по одному из пп.8 и 10, отличающаяся тем, что перед прокатной клетью (18) или между устройством (19) управления полосой и прокатной клетью (18) установлено устройство (46) центрирования движения полосы, предпочтительно неуправляемое двух- или трехроликовое подающее устройство.

19. Установка по п.18, отличающаяся тем, что устройство (19) управления полосой и устройство (46) центрирования движения полосы установлены с промежутком (В) между собой, равным 1,0-10,0 ширины полосы, предпочтительно 1,5-5,0 ширины полосы.

20. Способ пуска установки для непрерывного изготовления катаной металлической полосы (1), в частности, стальной полосы, состоящей из устройства (5) для непрерывной разливки в полосу толщиной менее 20 мм, предпочтительно 1-12 мм, по меньшей мере с установленной после нее прокатной клетью (18) для обработки давлением отлитой неразделенной металлической полосы, установленного между устройством для непрерывной разливки в полосу и прокатной клетью устройства (19) управления полосой для влияния на направление (R) движения металлической полосы перед прокатной клетью и моталкой (42) полосы для намотки катаной металлической полосы, отличающийся тем, что выходящую из устройства (5) для непрерывной разливки отлитую металлическую полосу (3) с соответствующей скорости разливки скоростью движения проводят при свободном очаге (44) деформации через установку и вводят в моталку (42) для полосы, устанавливают регулируемое натяжение полосы между устройством (19) управления полосой и установленным перед прокатной клетью (18) устройством (38) центрирования движения полосы или установленным за прокатной клетью (18) устройством (46) центрирования движения полосы или моталкой (42) для полосы, одновременно или последовательно подключают регулируемое устройство управления полосой, расположенное на расстоянии (А) перед прокатной клетью и воздействующее на находящуюся под натяжением металлическую полосу, причем расстояние (А) перед прокатной клетью соответствует 1,0-10,0-кратной ширине полосы, предпочтительно 1,5-5,0-кратной ширине отлитой металлической полосы (3), рабочие валки (32, 32') прокатной клети (18) устанавливают в очаге деформации согласно толщине полосы и скорость прокатки устанавливают в соответствии со скоростью разливки.

21. Способ пуска по п.20, отличающийся тем, что регулируемое натяжение полосы между устройством (19) управления полосой и моталкой (42) для полосы или устройством (46) центрирования движения полосы поддерживают в интервале 2,0-15 МПа, предпочтительно 4,0-8,0 МПа.