Способ и устройство для непрерывного получения эластомерного состава

Иллюстрации

Показать всеИзобретение относится к способу и устройству для непрерывного получения эластомерного состава. Полученный эластомерный состав предназначен для применения в производстве шин. В экструдере малые ингредиенты используют в виде продукта в виде отдельных частиц, содержащих по меньшей мере один из малых ингредиентов, диспергированный в термопластичном связующем. Такие продукты транспортируют к дозирующему устройству посредством пневматической конвейерной линии и поэтому их можно точно дозировать и непрерывно подавать в экструдер. Термопластичное связующее гарантирует подразделенному продукту свойства свободной текучести и высокую размерную правильность и стабильность даже при интенсивном сжатии и/или фрикционных нагрузках, таких как те, которые возникают в пневматической конвейерной линии. 2 н. и 22 з.п. ф-лы, 2 ил., 7 табл.

Реферат

Данное изобретение относится к способу и устройству для непрерывного получения эластомерного состава. Более конкретно данное изобретение относится к способу и устройству для непрерывного получения эластомерного состава посредством по меньшей мере одного экструдера, полученный эластомерный состав предназначен, главным образом, но не исключительно, для применения в производстве шин.

Обычно эластомерные составы (называемые также далее как "резиновые смеси") производят в периодическом режиме с помощью закрытых резиносмесителей, обычно смесителей Бенбери, имеющих два вращающихся в противоположных направлениях ротора, которые создают интенсивное перемешивающее действие, чтобы пластицировать резиновые ингредиенты и ввести и тщательно диспергировать в них другие ингредиенты, включая наполнители, смазывающие добавки, вулканизующие вещества и вспомогательные вещества.

Процесс приготовления смесей с использованием закрытых резиносмесителей имеет много недостатков, в частности плохое рассеяние тепла и, как следствие, недостаточный температурный контроль, главным образом, из-за неблагоприятного соотношения между объемом материала и площадью поверхности смесителя. Чтобы усовершенствовать диспергирование в резиновой основе, различные ингредиенты, в частности наполнители, вводят в резиновую основу порциями, распределенными во множестве операций смешения, которые разделены стадиями охлаждения и хранения. Чувствительные к температуре ингредиенты, такие как сшивающие агенты и ускорители, добавляют только на конечной стадии смешения после охлаждения резиновой смеси ниже заданной температуры (обычно ниже 110°С), чтобы избежать преждевременной вулканизации.

Поэтому процесс приготовления смеси в закрытых резиносмесителях, хотя еще и остается наиболее широко используемым смесительным процессом в резиновой промышленности, является затратным по времени и энергии и не гарантирует эффективного контроля характеристик получаемых эластомерных составов, в частности, в отношении гомогенности дисперсии наполнителей в резиновой основе. Изменения в добавляемых количествах отдельных ингредиентов, время добавления и разгрузки из смесителей, начальная температура исходных материалов и колебания усилий сдвига внутри материала во время смешения - все это вносит свой вклад в изменения от замеса к замесу.

Чтобы преодолеть ограничения периодических процессов, в резиновой промышленности было сделано много попыток перейти к непрерывным процессам приготовления смесей на основе экструзионных технологий, аналогичных тем, которые широко используются в переработке термопластичных полимерных материалов. Непрерывные процессы смешения, осуществляемые посредством экструдера, должны улучшать однородность характеристик резиновой смеси, способствовать более хорошему терморегулированию, исходя из усовершенствованных отношений поверхности к массе, и делать возможной разработку высокоавтоматизированных операций. Для общего представления по этому поводу смотри статью H. Ellwood "A tale of continuous development", опубликованную в European Rubber Journal, март 1987, стр.26-28.

Патент США № 4897236 раскрывает способ и устройство для непрерывного производства резиновой смеси, где ингредиенты смеси подают, пластицируют и гомогенизируют в двухшнековом экструдере. Полученную смесь делят на первую и вторую порции. Первую порцию выгружают, тогда как вторую порцию повторно используют для дальнейшей гомогенизации и для смешения со свежими порциями ингредиентов, вводимыми в экструдер. Повторно используемую порцию подвергают циркуляции туда и обратно из охлажденной кольцевой внешней камеры в камеру экструдера, причем указанная кольцевая камера имеет выпускные и впускные проходы, сообщающиеся с внутренним пространством экструдера. Такое частичное возвращение для повторного использования резиновой смеси должно компенсировать колебания в дозировании ингредиентов и локальные неоднородности, которые могут случаться. Более того, интенсивное охлаждение возвращаемой для повторного использования порции в кольцевой камере должно корректировать повышающуюся температуру переработки и должно улучшать диспергирующее действие, потому что увеличенные усилия сдвига являются результатом снижения температуры.

Патент США № 5302635 раскрывает способ и устройство для непрерывного производства резиновой смеси. На первой стадии сырой каучук непрерывно вводят в двухшнековый экструдер, добавляют нереакционноспособные добавки (масла и наполнители) и полученную смесь пластицируют и гомогенизируют шнеками экструдера. Во время этой первой стадии температуру смеси поддерживают от 100°С до 160°С. Затем на второй стадии полученную смесь охлаждают до температуры от 100°С до 120°С и реакционноспособные добавки (в частности, серу и ускорители вулканизации) подают и вводят в состав резиновой смеси. Гомогенизированный готовый резиновый состав затем покидает экструдер через выпускное отверстие экструдера.

Способ может осуществляться в соответствии с различными конфигурациями экструдера. Например, две стадии смешения могут быть осуществлены в одном двухшнековом экструдере, имеющем две отдельные зоны смешения, работающие при двух различных температурах. В качестве варианта, первая стадия может быть проведена в первом двухшнековом экструдере, работающем при 100°С-160°С, полученный основной состав затем подают непосредственно во второй двухшнековый экструдер, работающий при 100°С-120°С. Согласно другому варианту, способ может быть осуществлен в одном экструдере, имеющем две пары шнеков, приводимых в движение на взаимно противоположных концах корпуса экструдера, причем две пары шнеков работают при различных температурах.

Патент США № 5158725 раскрывает способ непрерывного получения эластомерных составов, который включает подачу эластомера в двухшнековый экструдер; подачу по меньшей мере одного наполнителя, масла и/или других эластомеров в экструдер; смешения ингредиентов с получением гомогенной смеси, которую поддерживают при вязкости по вискозиметру Муни ML(1+4) при 100°С между 20 и 250 во время смешения; разгрузку полученной смеси из экструдера. Для дозирования эластомера и других ингредиентов в экструдер используют точные объемные или гравиметрические питатели. После выхода из экструдера наполненная резиновая смесь может быть экструдирована через мундштук, каландрована в листы, полосы или стренги или может быть гранулирована. Непрерывный способ менее дорогой по сравнению с многостадийными периодическими процессами, используемыми в настоящее время в технике, и требует меньше мускульной силы человека и меньше обращения с материалом. Более того, результатом его являются усовершенствованная дисперсность и гомогенность полученных эластомерных составов.

Патент США № 5262111 раскрывает способ непрерывного производства резинового состава в двухшнековом экструдере. Резину вводят в экструдер вместе с веществом для улучшения технологических свойств и пластицируют вплоть до температуры 120°С-180°С. После этого в нагретый экструдат вводят первую часть углеродной сажи, представляющую предпочтительно 40-80% всего количества углеродной сажи. Затем к экструдату добавляют пластицирующее масло до того, как вторую оставшуюся часть углеродной сажи подают и вводят в состав экструдата при температуре от 120°С до 180°С. Полный состав затем охлаждают до температуры от 100°С до 120°С, добавляют сшивающий агент и состав гомогенизируют и экструдируют. Способ позволяет усовершенствовать дисперсию углеродной сажи в экструдате, в то же время снижая удельную потребность в энергии.

Патент США № 5626420 раскрывает способ непрерывного смешения и устройство, где основной эластомер(ы) и другие компоненты непрерывно дозируют и вводят в смесительную камеру, образованную статором и вращающимся в нем ротором, предпочтительно в одношнековый экструдер. Введенные компоненты продвигаются внутри смесительной камеры вдоль зон проталкивания и смешения. Чтобы усовершенствовать дисперсность и гомогенизацию компонентов резины, степень наполнения смесительной камеры, по меньшей мере в конкретных зонах смешения, ниже, чем 1. Чтобы должным образом ввести компоненты и, особенно, резиновую основу в смесительную камеру, используют средства принудительной подачи, такие как объемные насосы (например, шестеренчатые насосы). Для достижения точного дозирования различных компонентов, может быть желательно добавлять компоненты в зону смешения, где степень заполнения равна 1, расположенную между двумя зонами смешения, имеющими степень заполнения ниже, чем 1.

Патент США 5374387 описывает способ непрерывного получения эластомерных составов с использованием двухшнекового экструдера, содержащий следующие последовательные стадии. В первую зону смешения экструдера добавляют эластомерный материал, подвергают его воздействию усилия сдвига и нагревают до первой рабочей температуры (обычно от 130°С до 220°С), снижая в то же время вязкость. Затем эластомерный материал пропускают во вторую зону смешения, где к нему добавляют по меньшей мере первую порцию усиливающего наполнителя и вещества, улучшающего технологические характеристики, при одновременном охлаждении резиновой смеси до второй рабочей температуры (обычно от 110°С до 160°С). Полученную смесь затем пропускают в необязательную третью зону смешения, где в резиновую смесь вводят малые химические составляющие, такие как промоторы адгезии, антиозонанты, цветные добавки, антипирены и тому подобное. Предпочтительно, в указанную третью зону смешения добавляют вторую порцию усиливающего наполнителя и вещества, улучшающего технологические характеристики, так чтобы достичь третьей рабочей температуры (обычно от 85°С до 130°С). Затем в четвертой зоне смешения резиновую смесь пополняют вулканизирующим агентом при четвертой рабочей температуре (обычно от 115°С до 150°С). Поток смеси затем направляют через зону выпуска (пятую зону), где поток смеси экструдируют в желательной форме через какую-либо щель мундштука или тому подобного. Различные компоненты резинового состава непрерывно и отдельно дозируют в экструдер предпочтительно в виде порошкообразных материалов и/или жидкостей посредством питателей по принципу потери массы.

Патент США № 5711904 раскрывает способ непрерывного смешения эластомерных составов, усиленных кремнеземом. Двухшнековый экструдер питают эластомерным материалом, затем диоксидом кремния и другими образующими смесь ингредиентами, включая агент, способный к взаимодействию с диоксидом кремния. Температуру и давление вдоль экструдера регулируют так, чтобы дать возможность агенту, способному к взаимодействию с диоксидом кремния, взаимодействовать с диоксидом кремния и эластомерным материалом. Вулканизующие вещества и ускорители добавляют, поддерживая в то же время смесь при вязкости по вискозиметру Муни ML(1+4) при 100°С между 20 и 250. Смешение продолжают в течение времени, достаточного для тщательного смешения отвердителей и ускорителей. Полученный эластомерный состав затем направляют с усилием через подходящий мундштук, смонтированный на выходе из экструдера. Весь процесс может быть осуществлен с использованием одного экструдера или последовательности экструдеров. Предпочтительно, время пребывания увеличивают в первом двухшнековом экструдере и затем состав охлаждают, измельчают и выгружают во второй двухшнековый экструдер, где резиновую смесь заканчивают добавлением отвердителей и других ингредиентов. Различные экструдеры могут быть отдельными независимыми устройствами или могут быть связаны друг с другом с образованием одного непрерывного процесса. Экструдеры могут быть тесно связаны в крейцкопфную экструдерную установку или могут быть более свободно соединены, например, посредством гирлянд или лент, которые транспортируют материал из одной установки в другую.

По мнению заявителя, одним из наиболее критических аспектов в производстве эластомерного состава путем непрерывного процесса является добавление к резиновой основе так называемых "малых ингредиентов", которыми являются такие компоненты, отличающиеся от каучуков, усиливающих наполнителей и пластицирующих агентов (например, вулканизующие агенты, ускорители и замедлители вулканизации, защитные агенты, отверждающиеся смолы и т.п.), которые добавляют для модификации и/или совершенствования характеристик эластомерных составов. Малые ингредиенты очень многочисленны (обычно по меньшей мере 5-15 в одной резиновой смеси) и их используют в небольших количествах (обычно не более чем 5% по массе по отношению к общей массе резиновой смеси). Типы и количества малых ингредиентов, которые должны быть добавлены, изменяются согласно эластомерному составу, который должен быть получен.

Обычно в прерываемых процессах приготовления смесей малыми ингредиентами манипулируют независимо от основного оборудования. Их взвешивают как исходные материалы, загружают в мешки из низкоплавкого материала, герметизируют и автоматически метят штрихкодами и буквенно-цифровыми данными. Затем меченые мешки вручную вводят в бункер смесителя в соответствии с заранее определенными процедурами, которые зависят от рецептуры резиновой смеси, которая должна быть получена. Производитель шин обычно имеет в своем распоряжении около 30-40 различных малых ингредиентов.

Указанное автономное манипулирование малыми ингредиентами вообще неосуществимо в непрерывном процессе приготовления смеси, где все ингредиенты должны непрерывно и автоматически дозироваться и подаваться в экструдер. Дозирование должно быть очень точным, и подача должна происходить гладко, так как даже при небольших колебаниях в добавляемых количествах малых ингредиентов могут происходить резкие изменения в свойствах готовой резиновой смеси.

Более того, при добавлении малых ингредиентов как сырья по существу чистые продукты обнаруживают многие дефекты. Во-первых, сырые материалы обычно бывают в виде порошков или жидкостей, которые трудно диспергируются в резиновой основе и, следовательно, требуют продолжительных периодов смешения. К тому же, точное непрерывное дозирование малых количеств концентрированного продукта затруднительно в промышленном масштабе, в частности, когда продукт является плохо текучим, например, в случае низкоплавких соединений или материалов, которые обнаруживают накопление электростатического заряда. И, наконец, сырые продукты могут испускать пары и/или пыль, которые могут вызывать неприятные запахи и проблемы с безопасностью, особенно в случае вредных или токсичных веществ.

В настоящее время обнаружено, что способ непрерывного получения эластомерных составов может быть осуществлен по меньшей мере в одном экструдере с использованием малых ингредиентов в виде продуктов в виде отдельных частиц, указанные продукты содержат по меньшей мере один из малых ингредиентов, диспергированных в термопластичном связующем. Такие продукты транспортируют к дозирующему устройству посредством пневматической конвейерной линии и поэтому их можно точно дозировать и непрерывно подавать в экструдер. Термопластичное связующее гарантирует продукту в виде отдельных частиц свойства свободной текучести и высокую размерную правильность и стабильность даже при интенсивном сжатии и/или фрикционных нагрузках, таких как те, которые возникают в пневматической конвейерной линии. Поэтому продукт в виде отдельных частиц является подходящим для пневматического транспортирования и для точного дозирования по существу без образования тонких порошков и нежелательных изменений в форме и/или размерах гранул. Более того, термопластичное связующее легко плавится при введении в экструдер, действуя, таким образом, как вещество, улучшающее технологические свойства, и заметно улучшает диспергирование малого ингредиента в резиновой основе, не вызывая каких-либо существенных изменений в свойствах готового эластомерного состава.

Поэтому в первом аспекте данное изобретение относится к способу непрерывного получения эластомерного состава, содержащему стадии:

- обеспечения по меньшей мере одного экструдера, содержащего корпус, по меньшей мере один шнек, смонтированный с возможностью вращения в указанном корпусе, причем указанный корпус имеет по меньшей мере одно загрузочное отверстие и разгрузочное отверстие;

- дозирования и подачи в указанный по меньшей мере один экструдер по меньшей мере одного эластомера и по меньшей мере одного наполнителя;

- дозирования и подачи в указанный по меньшей мере один экструдер малых ингредиентов, отличных от эластомеров и наполнителей;

- смешения и диспергирования указанного по меньшей мере одного наполнителя и малых ингредиентов в указанном по меньшей мере одном эластомере посредством указанного по меньшей мере одного экструдера;

- экструдирования полученного эластомерного состава через указанное разгрузочное отверстие,

где по меньшей мере один из указанных малых ингредиентов перед дозированием и подачей в экструдер транспортируют в форме продукта в виде отдельных частиц посредством пневматической конвейерной линии, причем указанный продукт содержит по меньшей мере один малый ингредиент, диспергированный в по меньшей мере одном термопластичном связующем.

Согласно предпочтительному аспекту, по меньшей мере один пластификатор дополнительно дозируют и подают в экструдер.

Согласно предпочтительному аспекту, указанный продукт дозируют и подают посредством гравиметрического питателя.

Согласно другому предпочтительному аспекту, указанный продукт содержит от 40% до 98% по массе, более предпочтительно от 50% до 95% по массе, еще более предпочтительно от 70% до 85% по массе, указанного по меньшей мере одного малого ингредиента по отношению к общей массе указанного продукта.

Согласно другому предпочтительному аспекту, указанный продукт имеет твердость А по Шору не ниже чем 45 и твердость D по Шору не более чем 65. Более предпочтительно, подразделенный продукт имеет твердость D по Шору от 20 до 60. Твердости А по Шору и D по Шору измеряют согласно стандарту ASTM D 2240-00.

Согласно данному изобретению, продукт в виде отдельных частиц может быть в какой-либо разделяемой свободно текучей форме, подходящей для пневматического транспортирования, например в форме гранул, таблеток, шариков, зерен и тому подобного, которые имеют средние размеры, как правило, от 0,5 мм до 5 мм, предпочтительно от 1 мм до 3 мм.

Согласно дополнительному аспекту, данное изобретение относится к устройству для непрерывного получения эластомерного состава, содержащему:

- по меньшей мере один экструдер, содержащий корпус, по меньшей мере один шнек, смонтированный с возможностью вращения в указанном корпусе, причем указанный корпус имеет по меньшей мере одно загрузочное отверстие и разгрузочное отверстие;

- по меньшей мере одно первое дозирующее устройство для дозирования и подачи в указанный по меньшей мере один экструдер по меньшей мере одного эластомера и по меньшей мере одного наполнителя через указанное по меньшей мере одно загрузочное отверстие;

- по меньшей мере одно второе дозирующее устройство для дозирования и подачи в указанный по меньшей мере один экструдер малых ингредиентов, отличных от эластомеров и наполнителей, причем по меньшей мере один из указанных малых ингредиентов находится в форме подразделенного продукта, содержащего по меньшей мере один малый ингредиент, диспергированный в по меньшей мере одном термопластичном связующем;

- по меньшей мере одну пневматическую конвейерную линию для транспортирования указанного по меньшей мере одного малого ингредиента в форме продуктав виде отдельных частиц из бункера к указанному по меньшей мере одному второму дозирующему устройству.

Малые ингредиенты, которые могут быть дозированы и поданы в форме подразделенного продукта, согласно данному изобретению, могут быть выбраны, например, из таких как:

(а1) сшивающие агенты, такие как сера (обычно в растворимой кристаллической форме или в нерастворимой полимерной форме, необязательно диспергированная в масляной фазе); доноры серы (например, дисульфиды алкилтиурама); органические пероксиды;

(а2) ускорители сшивки, такие как: тиазолы, сульфенамиды, гуанидины, тиурамы, дитиокарбаматы, амины, ксантогенаты;

(а3) синтетические смолы, такие как альфа-метилстироловые смолы, кумароновые смолы:

(а4) активаторы сшивки, такие как соединения цинка (например, ZnO, ZnCO3, цинковые соли жирных кислот);

(а5) замедлители сшивки, такие как карбоновые кислоты, производные фталимида, производные дифениламина;

(а6) промоторы адгезии, такие как гексаметилентетрамин (ГМТ), резорцин;

(а7) защитные агенты, такие как ароматические диамины (например, N-(1,3-диметилбутил)-N′-п-фенилендиамин (6PPD), производные дигидрохинолина, производные имидазола;

(а8) агенты образования связи, такие как связующие агенты для диоксида кремния, особенно содержащие серу гидролизуемых силанов (например, 3,3′-бис(триэтоксисилилпропил)тетрасульфид (TESPT));

(а9) катализаторы конденсации, такие как карбоксилаты металлов (например, дилаурат дибутилолова (DBTL)).

Указанный список приведен только для иллюстрации некоторых примеров наиболее распространенных малых ингредиентов, используемых в резиновых смесях, особенно в резиновых смесях для шин, и не предназначается в качестве ограничения объема данного изобретения.

Согласно предпочтительному аспекту, в способе по данному изобретению обеспечивают первый экструдер и второй экструдер, где посредством указанного первого экструдера получают промежуточную резиновую смесь без чувствительных к температуре малых ингредиентов, и посредством указанного второго экструдера получают полную резиновую смесь, содержащую указанные чувствительные к температуре малые ингредиенты.

Согласно предпочтительному аспекту, термопластичное связующее имеет температуру плавления (Tm) не ниже чем 40°С, предпочтительно от 50°С до 120°С. Температура плавления может быть определена в соответствии с известными методами, например, дифференциальной сканирующей калориметрией (DSC).

Более предпочтительно, термопластичное связующее содержит полимер, выбранный из таких, как:

(i) гомополимеры этилена или сополимеры этилена по меньшей мере с одним алифатическим или ароматическим альфа-олефином и необязательно по меньшей мере с одним полиеном;

(ii) сополимеры этилена по меньшей мере с одним ненасыщенным по типу этилена сложным эфиром;

(iii) полимеры, полученные реакцией метатезиса по меньшей мере одного циклоалкена,

или из их смесей.

В отношении полимера (i), «с альфа-олефином» обычно означает олефин формулы CH2=CH-R, где R означает:

линейную или разветвленную алкилгруппу, имеющую от 1 до 12 атомов углерода, или

арилгруппу, имеющую от 6 до 14 атомов углерода.

Предпочтительно, алифатический альфа-олефин выбран из таких как: пропилен, 1-бутен, изобутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-додецен или их смесей. Предпочтительно, ароматический альфа-олефин выбран из стирола, альфа-метил-стирола или их смесей.

Предпочтительно, полиеном, необязательно присутствующим в качестве сомономера полимера (i), является сопряженный или несопряженный диен, триен или тетраен, имеющий обычно от 4 до 20 атомов углерода. Полиен предпочтительно выбран из таких как: 1,3-бутадиен, 1,4-гексадиен, 1,6-октадиен, 1,4-циклогексадиен, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, винилнорборнен или их смеси.

Полимер (i) обычно имеет следующий мономерный состав: 50-100 мол.%, предпочтительно 60-97 мол.%, этилена, 0-50 мол.%, предпочтительно 3-40 мол.%, алифатического или ароматического альфа-олефина, 0-5 мол.%, предпочтительно 0-2 мол.%, полиена.

Согласно предпочтительному варианту, полимером (i) является сополимер этилена по меньшей мере с одним алифатическим или ароматическим альфа-олефином и, необязательно, по меньшей мере с одним полиеном, имеющим показатель молекулярно-массового распределения (MWD) ниже, чем 5, предпочтительно от 1,5 до 3,5. Он может быть получен сополимеризацией этилена с алифатическим или ароматическим альфа-олефином и, необязательно, с полиеном в присутствии односайтового катализатора, например, металлоценового катализатора или катализатора ограниченной геометрии.

Подходящими металлоценовыми катализаторами являются, например, координационные комплексы переходного металла, обычно группы IV, в частности, титана, циркония или гафния, с двумя циклопентадиенил-лигандами, необязательно замещенными, используемые в сочетании с совместно действующим катализатором, например, с алюмоксаном, предпочтительно с метилалюмоксаном или соединением бора. Смотри, например, Adv. Organomet. Chem., Vol.18, p.99, (1980); Adv. Organomet. Chem., Vol.32, p.325, (1991); J.M.S. - Rev. Macromol. Chem. Phys., Vol.C34(3), p.439, (1994); J. Organometallic Chemistry, Vol.479, pp.1-29, (1994); Angew. Chem. Int., Ed. Engl., Vol.34, p.1143, (1995); Prog. Polym. Sci., Vol.20, p.459 (1995); Adv. Polym. Sci., Vol.127, p.144 (1997); патент США № 5229478 или патентные заявки WO 93/19107, EP-35342, EP-129368, EP-277003, EP-277004, EP-632065; Macromol. Rapid. Commun., Vol.17, pp.745-748, (1996); Makromol. Chem., Vol.191, pp.2378-2396, (1990).

Подходящими катализаторами ограниченной геометрии являются, например, координационные комплексы металла, обычно групп 3-10 или ряда лантанидов, с только одним циклопентадиенил-лигандом, необязательно замещенным, используемые в сочетании с совместно действующим катализатором, например алюмоксаном, предпочтительно с метилалюмоксаном, или с соединением бора (смотри, например, Organometallics, Vol.16, p.3649, (1997); J. Am. Chem. Soc., Vol.118, p.13021, (1996); J. Am. Chem. Soc., Vol.118, p.12451, (1996); J. Organometallic Chemistry, Vol.482, p.169, (1994); J. Am. Chem. Soc., Vol.116, p.4623, (1994); Organometallics, Vol.9, p.867, (1990); патенты США № 5096867 и № 5414040 или патентные заявки WO 92/00333, WO 97/15583, WO 01/12708, EP-416815, EP-418044, EP-420436, EP-514828; Macromol. Chem. Phys., Vol.197, pp.1071-1083, (1996); Macromolecules, Vol.32, pp.7587-7593; патентные заявки WO 01/112078, EP-514828, EP-416815.

Указанные сополимеры этилена имеют предпочтительно следующие свойства:

- плотность от 0,86 г/см3 до 0,93 г/см3;

- вязкость по Муни ML(1+4) при 125°С, измеренную в соответствии со стандартом ASTM D1646-00, обычно не ниже, чем 5, предпочтительно от 8 до 40;

- показатель текучести расплава (MFI), измеренный в соответствии со стандартом ASTM D1238-00, от 0,1 г/10' до 35 г/10', предпочтительно от 1 г/10' до 20 г/10';

- температуру плавления (Tm) от 50°С до 120°С, предпочтительно от 55°С до 110°С;

- энтальпию плавления (ΔHm) от 30 до 150 Дж/г, предпочтительно от 34 до 130 Дж/г.

Примерами предпочтительных сополимеров этилена, которые описаны выше, являются коммерческие продукты Engage®, производимые фирмой Du Pont-Dow Elastomers и Exact® от Exxon Chemical.

Относительно полимера (ii), это предпочтительно сополимер этилена по меньшей мере с одним этиленненасыщенным сложным эфиром, выбранным из алкилакрилатов, алкилметакрилатов и винилкарбоксилатов, где алкилгруппа, линейная или разветвленная, может иметь от 1 до 8, предпочтительно от 1 до 4 атомов углерода, тогда как карбоксилатная группа, линейная или разветвленная, может иметь от 2 до 8, предпочтительно от 2 до 5 атомов углерода. Этиленненасыщенный сложный эфир присутствует в полимере (ii), как правило, в количестве от 5% до 50% по массе, предпочтительно от 15% до 40% по массе. Примерами акрилатов или метакрилатов являются этилакрилат, метилакрилат, метилметакрилат, трет-бутилакрилат, н-бутилакрилат, н-бутилметакрилат, 2-этилгексилакрилат. Примерами винилкарбоксилатов являются винилацетат, винилпропионат, винилбутаноат. Предпочтительно, полимер (ii) выбран из сополимера этилен/винилацетат (EVA), сополимера этилен/этилакрилат (EEA), сополимера этилен/бутилакрилат (EBA).

Что касается полимера (iii), он может быть получен согласно известным технологиям путем реакции метатезиса в растворе циклоалкена, такого как, например, циклопентен, циклооктен, циклододецен. Дополнительные подробности получения таких полимеров описаны, например, Scott, Calderon, Ofstead, Judy и Ward в Rubber Chem. and Tech., 44 (1971) и в патентах США № 3816358 и № 4153772.

Предпочтительно, полимер (iii) имеет следующие свойства:

- процентную долю двойных связей в транс-конфигурации, определенную инфракрасной спектроскопией (IR), по меньшей мере 60 мол.%, предпочтительно от 75 до 95 мол.%;

- Вязкость по Муни ML(1+4) при 125°С, измеренную в соответствии со стандартом ASTM D1646-00, от 2 до 20, предпочтительно от 5 до 15;

- температуру плавления (Tm), измеренную DSC, от 25°С до 80°С, предпочтительно от 40°С до 60°С;

- температуру стеклования (Tg), измеренную согласно стандарту DIN 53445, от -90°С до -50°С, предпочтительно от -80°С до -60°С.

В качестве полимера (iii) особенно предпочтителен полиоктенамер, например, один из тех, которые коммерчески доступны под товарным знаком Vestenamer® от Degussa-Hûls.

Термопластичное связующее, согласно данному изобретению, может быть использовано в смеси с по меньшей мере одним эластомерным полимером, имеющим температуру стеклования (Tg) ниже, чем 20°С, предпочтительно от 0°С до -90°С. Добавление по меньшей мере одного эластомерного полимера может улучшить стойкость продукта в виде отдельных частиц к механическими нагрузкам, особенно к ударам. Количество эластомерного полимера может быть обычно от 0 до 40% по массе, предпочтительно от 10% до 20% по массе, по отношению к массе малого ингредиента, присутствующего в продукте в виде отдельных частиц.

Эластомерный полимер может быть обычно выбран из диеновых эластомерных полимеров и моноолефиновых эластомерных полимеров.

Диеновые эластомерные полимеры обычно являются натуральными или могут быть получены полимеризацией в растворе или в эмульсии по меньшей мере одного сопряженного диолефина, необязательно, с по меньшей мере одним моновинилареном в количестве, не превышающем 50% по массе. Примерами диеновых эластомерных полимеров являются цис-1,4-полиизопрен (или натуральный, или синтетический, предпочтительно натуральный каучук), 3,4-полиизопрен, полихлоропрен, сополимеры изопрен/изобутен, сополимеры 1,3-бутадиен/акрилонитрил, сополимеры 1,3-бутадиен/стирол, сополимеры изопрен/стирол, тройные сополимеры изопрен/1,3-бутадиен/стирол или их смеси.

Что касается моноолефиновых эластомерных полимеров, они могут быть выбраны из сополимеров этилена по меньшей мере с одним альфа-олефином, имеющим от 3 до 12 атомов углерода, и, необязательно, с диеном, имеющим от 4 до 12 атомов углерода; полиизобутена, сополимеров изобутена по меньшей мере с одним диеном. Особенно предпочтительны сополимеры этилен/пропилен (EPR); тройные сополимеры этилен/пропилен/диен (EPDM); полиизобутен; бутил-каучуки; галогенбутил-каучуки или их смеси.

Для усиления механической стойкости продукта в виде отдельных частиц к термопластичному связующему может быть также добавлен по меньшей мере один усиливающий наполнитель, такой, как углеродная сажа, диоксид кремния, оксид алюминия, алюмосиликаты, карбонат кальция, каолин, диоксид титана или их смеси. Количество усиливающего наполнителя может быть обычно от 0 до 60% по массе, предпочтительно от 5% до 40% по массе, по отношению к массе малого ингредиента, присутствующего в продукте в виде отдельных частиц.

Для усовершенствования диспергирования малого ингредиента в термопластичном связующем по меньшей мере один пластификатор может быть еще добавлен к подразделенному продукту. Пластификатор может быть выбран, например, из минеральных масел, таких как парафиновые масла, нафтеновые масла, ароматические масла; из растительных масел или из их смесей. Количество пластификатора может быть обычно от 0 до 40% по массе, предпочтительно от 5% до 10% по массе по отношению к массе малого ингредиента, присутствующего в продукте в виде указанных частиц.

Данное изобретение теперь поясняется далее со ссылкой на прилагаемые чертежи, где:

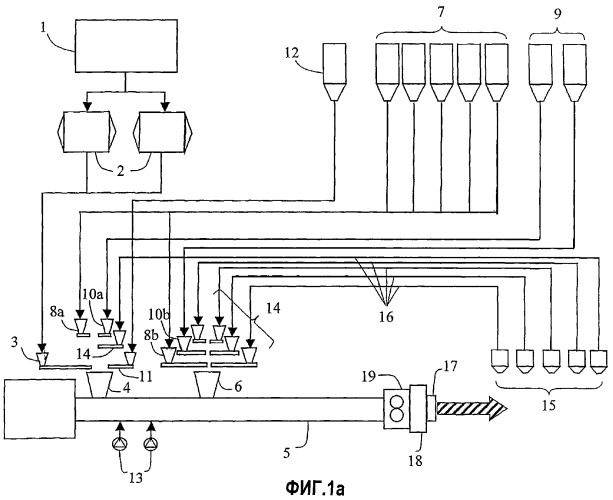

Фиг.1а представляет схематическую диаграмму первой части установки для непрерывного получения резиновых смесей, согласно данному изобретению, где получают промежуточную резиновую смесь;

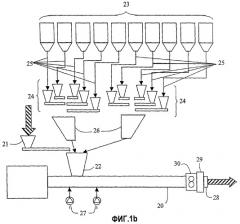

Фиг.1b представляет схематическую диаграмму второй части установки для непрерывного получения резиновых смесей, согласно данному изобретению, где получают конечную вулканизуемую резиновую смесь, начиная с промежуточной резиновой смеси.

В отношении фиг.1а, первая часть производственной установки, где получают промежуточную резиновую смесь, содержит измельчитель резины (1), где материалы на основе каучука, которые обычно поставляются производителями в кипах, измельчают до частиц неправильной формы (крошек) малого размера (со средними размерами около 3-50 мм), например, с помощью лезвий. К резиновым крошкам затем добавляют вещество, препятствующее слипанию (например, мел, диоксид кремния или другие порошки), и затем их вводят в барабаны (2) для хранения резины, где резиновые частицы непрерывно или периодически медленно вращаются для предотвращения агломерации. Чтобы обеспечить непрерывную подачу резиновых крошек в установку, обычно используют по меньшей мере два барабана, которые поочередно наполняют и разгружают. Резиновые крошки затем транспортируют, например, посредством конвейерной ленты в гравиметрический питатель (3) по принципу потери в массе для дозирования резиновых материалов и подачи их в главный питающий бункер (4) первого экструдера (5).

С помощью того же бункера (4) и/или через дополнительный питающий бункер (6) в первый экструдер (5) вводят усиливающие наполнители. Применение дополнительного питающего бункера (6) (как представлено на фиг.1а) позволяет добавлять все количество усиливающих наполнителей порциями в различных пунктах экстру дера (5) так, чтобы улучшить диспергирование наполнителей в резиновой основе. В варианте, представленном на фиг.1а, различные типы углеродной сажи могут быть транспортированы из накопительных бункеров (7) к соответствующим гравиметрическим питателям (8а, 8b), тогда как различные типы диоксида кремния могут быть транспортированы из других накопительных бункеров (9) к соответствующим гравиметрическим питателям (10а, 10b). Экструдер (5) также может быть снабжен дополнительным гравиметрическим питателем (11) для подачи из соответствующего накопительного бункера (12) тех резин, которые доступны в виде порошка. Предусмотрены также гравиметрически регулируемые питающие насосы (13) для введения в экструдер (5) пластифицирующих масел и, возможно, других жидких ингредиентов, таких как связующие агенты для диоксида кремния (например, силаны) и промоторы адгезии (например, соли кобальта).

По меньшей мере один из питающих бункеров (4, 6) экструдера (5) снабжен гравиметрическими питателями (14) для дозирования и подачи продуктов в виде отдельных частиц (например, гранул), содержащих малые ингредиенты, согласно данному изобретению. Гранулы транспортируют к гравиметрическим питателям (14) из накопительных бункеров (15) посредством пневматических конвейерных линий (16).

Согласно предпочтительному варианту, каждый тип гранулированного продукта, содержащего конкретный малый ингредиент (или заранее определенную смесь различных малых ингредиентов) отдельно транспортируют, дозируют и подают посредством предназначенной для этого пневматической конвейерной линии (16) и соответствующего гравиметрического питателя (14). Таким образом предотвращают нерегулярную подачу и неточное дозирование, происходящие из-за различных плотностей гранул, так как в экструдер (5) подают гранулы одной и той же плотности. В качестве варианта, чтобы уменьшить ошибки дозирования из-за недостаточного наполнения гравиметрических питателей (14), различные гранулированные продукты можно дозировать и подавать посредством одного и того же гравиметрического питателя (14).

Малые ингредиенты, которые должны быть поданы в первый экструдер (5), - это, как правило, такие ингредиенты, которые нечувствительны к температуре и поэтому не могут разлагаться и/или вызывать преждевременную вулканизацию. Кроме того, следует избегать подачи в первый экструдер (5) тех малых ингредиентов, которые могут вмешиваться в реакции, которые могут происходить во время первой стадии смешения. Например, в случае резиновых смесей, наполненных диоксидом кремния, производные цинка (например, ZnO) и соединения амина добавляют только во время второй стадии смешения, так как они могут влиять на реакцию силанизации между с