Способ нанесения защитного покрытия на деталь тяжелого машиностроения

Иллюстрации

Показать всеИзобретение относится к машиностроению и м.б. использовано в мощных двухтактных двигателях. В способе нанесения защитного покрытия на деталь тяжелого машиностроения, в частности на головку поршня или на тарелку выпускного клапана мощного двухтактного дизельного двигателя, которое наносят наплавкой на соответствующую поверхность, в частности нижнюю сторону клапанной тарелки или верхнюю сторону днища поршня, защитное покрытие имеет массу, по меньшей мере, 10 кг, а деталь, на которую наносят покрытие, в процессе наплавки подвергают охлаждению, причем деталь при охлаждении, осуществляемом в процессе наплавки, при достижении температуры 200°С дальнейшему нагреву не подвергают. Деталь в процессе наплавки подвергают воздействию охлаждающего агента со стороны, противоположной стороне, на которую наносят защитное покрытие. Деталь в процессе наплавки вращают. Изобретение позволяет нанести защитное покрытие с помощью простых средств, не требующих больших затрат, экономично и в щадящем режиме. 12 з.п. ф-лы, 2 ил.

Реферат

Изобретение касается способа нанесения защитного покрытия на деталь тяжелого машиностроения, в частности на головку поршня или на тарелку выпускного клапана мощного двухтактного двигателя, которое наносят наплавкой на соответствующую поверхность.

При осуществлении указанного способа деталь, на которую наносят защитное покрытие, в процессе наплавки подвергается очень сильной тепловой нагрузке. Поэтому существует опасность превышения допустимой температуры основного материала упомянутой детали. Эта опасность особенно велика, если защитное покрытие имеет сравнительно большую массу, что необходимо учитывать при нанесении защитного покрытия на такого рода деталь тяжелого машиностроения.

Поэтому при образовании защитного покрытия наплавкой до сего времени приходилось неоднократно прерывать процесс наплавки, чтобы дать детали возможность остыть. Это занимает много времени и является нерентабельным. К тому же прерывание процесса наплавки с промежуточным остыванием может неблагоприятно сказаться на заданной прочности защитного покрытия. В этом отношении особенно чувствительны сплавы на основе никеля. Кроме того, прерывание процесса наплавки способствует возникновению определенной деформации, что во многих случаях требует значительной последующей обработки.

Исходя из этого задача изобретения заключается в усовершенствовании способа вышеуказанного вида с помощью простых средств, не требующих больших затрат и позволяющих осуществлять способ экономично и в щадящем режиме.

Эта задача решается согласно изобретению посредством способа нанесения защитного покрытия на деталь тяжелого машиностроения, в частности на головку поршня или тарелку выпускного клапана мощного двухтактного двигателя, которое наносится наплавкой на соответствующую поверхность, в частности на нижнюю сторону клапанной тарелки или верхнюю сторону днища поршня, и имеет массу, по меньшей мере, 10 кг, а деталь на которую наносят защитное покрытие, в процессе наплавки подвергают охлаждению, причем деталь при охлаждении, осуществляемом в процессе наплавки, по достижении температуры 200°С дальнейшему нагреву не подвергают.

Эти меры обеспечивают проведение наплавки защитного покрытия или в случае многослойного покрытия каждого его слоя без прерывания процесса наплавки. В итоге способ осуществляется с выигрышем во времени и экономично. Температура детали, на которую наносится покрытие, может поддерживаться ниже критического предела, и основной материал, покрываемый защитным покрытием, не повреждается. Благодаря низкой температуре основного материала при наплавке возможная тепловая деформация также сводится к минимуму. Вызываемая при этом перманентная деформация основного материала и, следовательно, внутренние напряжения в значительной степени устраняются, что обеспечивает высокую стабильность всей детали. Поскольку охлаждение детали тяжелого машиностроения во время наплавки производится так, чтобы подводимое в процессе наплавки тепло примерно соответствовало теплу, отводимому охлаждающим агентом, по прошествии определенного разгонного времени устанавливается равновесное состояние. Таким образом, обеспечивается положение, когда и при сравнительно длительном процессе наплавки, продолжительность которого превышает разгонное время, то есть при обработке очень больших деталей, начиная с определенной температуры, уже не происходит сколько-нибудь заметного ее повышения. С помощью мероприятий, проводимых согласно изобретению, соответственно полностью устраняются описанные вначале недостатки и трудности.

Предпочтительные формы осуществления и целесообразные усовершенствованные варианты вышеупомянутых мероприятий указаны в зависимых пунктах формулы изобретения.

Целесообразно в качестве охлаждающего агента применять воду. Эта среда не требует особенно больших затрат и поэтому может использоваться в проточном режиме, за счет чего отпадают расходы на циркуляцию и очистку.

Деталь тяжелого машиностроения в процессе наплавки подвергают воздействию охлаждающего агента со стороны поверхности, противоположной поверхности, на которую наносят защитное покрытие.

Предпочтительно охлаждающий агент разбрызгивать на соответствующую поверхность. Это обеспечивает хорошее распределение охлаждающего агента также и в случае неправильной геометрии детали.

Следующее целесообразное мероприятие может состоять в таком расположении детали, подвергаемой наплавке, при котором защитное покрытие наносят на деталь сверху, а охлаждение производят снизу. Это дает возможность охлаждающему агенту самопроизвольно стекать вниз.

Предпочтительным является то, что охлаждающий агент разбрызгивают на соответствующую поверхность с помощью, по меньшей мере, одной распыливающей трубы, соединенной с источником охлаждающего агента и снабженной распылительными соплами.

В другом усовершенствованном варианте вышеупомянутых мероприятий охлаждающий агент впрыскивают в полость, охваченную круговой стенкой. Благодаря этому охлаждающий агент не входит в контакт с наплавляемым материалом.

В головке поршня охлаждающий агент впрыскивают в полость, ограниченную юбкой поршня и концентрично расположенной относительно нее опорной отбортовкой.

В выпускном клапане для образования закрытой со стороны периметра полости, в которую подают охлаждающий агент, по периметру клапанной тарелки устанавливают круговой кожух.

Целесообразным является то, что охлаждающий агент отводят вниз, а из полости производят отсос пара.

В детали тяжелого машиностроения с внутренней системой охлаждения, выполненной в зоне стенки, на которую наносят защитное покрытие, и образованной, по меньшей мере, одним охлаждающим каналом, в последний в процессе наплавки подают охлаждающий агент.

Предпочтительно, что деталь тяжелого машиностроения в процессе наплавки вращают.

Изобретение подробно поясняется чертежами, на которых:

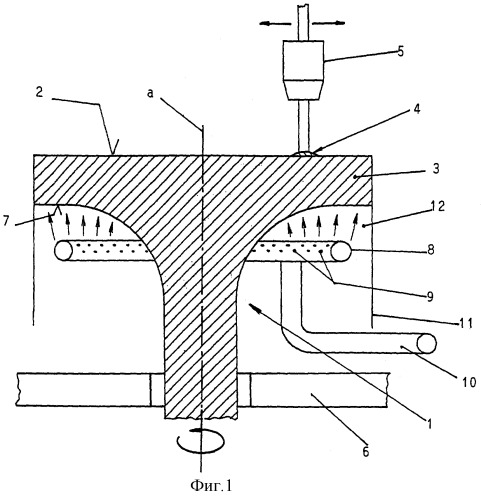

фиг.1 показывает схематичное изображение первого примера применения изобретения на выпускном клапане мощного двухтактного дизельного двигателя;

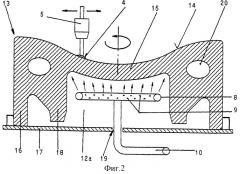

фиг.2 - схематичное изображение второго примера применения изобретения на головке поршня мощного двухтактного дизельного двигателя.

Основной областью применения изобретения являются детали тяжелого машиностроения, таких, например, как мощные двухтактные двигатели, на которые посредством наплавки наносят защитное покрытие, при этом наплавляемое защитное покрытие имеет сравнительно большую массу, равную не менее 10 кг и более; как правило, это относится к защитным покрытиям выпускного клапана или головки поршня мощного двухтактного дизельного двигателя.

На фиг.1 изображен выпускной клапан 1 мощного двухтактного дизельного двигателя. При этом речь может идти о выпускном клапане, предназначенном для отверстия диаметром 80 см. На нижнюю сторону 2 клапанной тарелки 3, обращенную в процессе эксплуатации в сторону камеры сгорания, с помощью сварочного приспособления 5 способом наплавки наносят защитное покрытие 4, состоящее, например, из никелевого сплава. Сварочное приспособление 5 может быть выполнено в виде приспособления для сварки в защитном газе или приспособление для электрошлаковой сварки.

Сварочное приспособление 5 сопряжено с зажимным устройством 6, в котором зажимают хвостовик выпускного клапана 1. Сварочное приспособление 5 находится над зажимным устройством 6. Выпускной клапан 1 зажимают в зажимном устройстве 6 таким образом, чтобы нижняя сторона 2 клапанной тарелки 3, направленная в процессе эксплуатации вниз, была обращена вверх. Сварочное приспособление 5 и выпускной клапан 1 выполнены с возможностью относительного движения, что позволяет наносить защитное покрытие 4 по всей площади нижней стороны 2.

В данном примере зажимное устройство 6 выполнено с возможностью вращения вокруг вертикальной оси "а", как это показано стрелкой, указывающей направление вращения. При приведении во вращение зажимного устройства 6 соответственно вращается вокруг своей вертикальной оси и зажатый в нем выпускной клапан. Сварочное приспособление 5 установлено с возможностью возвратно-поступательного перемещения перпендикулярно оси "а", как это показано стрелкой, указывающей направление движения. Благодаря возвратно-поступательному перемещению сварочного приспособления 5 при вращении выпускного клапана 1 охватывается вся поверхность нижней стороны 2 клапанной тарелки 3. Очевидно, что это возможно реализовать и при другой кинематике, например, при неподвижно установленном выпускном клапане 1 и спиралееобразно движущемся сварочном приспособлении 5.

Взаимное движение сварочного приспособления 5 и выпускного клапана 1 таково, что наплавка защитного покрытия 4 осуществляется с требуемой толщиной наносимого слоя. В данном примере предусмотрен расход материала на покрытие, равный 11 кг/час. При общей массе полного защитного покрытия 4, равной 11 кг, процесс наплавки длится около часа. Для предотвращения чрезмерного нагрева выпускного клапана в процессе наплавки его охлаждают. Целесообразно охлаждение производить таким образом, чтобы по истечении определенного разгонного времени тепло, переданное при наплавке выпускному клапану 1, полностью или частично отводилось используемым охлаждающим агентом.

В течение указанного разгонного времени, то есть на начальной фазе процесса наплавки тепло, передаваемое на обрабатываемую деталь тяжелого машиностроения, в данном случае на выпускной клапан 1, как правило, еще превышает тепло, отводимое охлаждающим агентом, в результате чего на протяжении указанного разгонного времени происходит определенный нагрев детали. Но с повышением температуры теплопередача улучшается, и через определенное время устанавливается вышеупомянутое равновесное состояние, при котором дальнейшего нагрева детали не наблюдается. Охлаждение целесообразно рассчитывать так, чтобы указанное равновесное состояние достигалось при оптимальной температуре обработки. В случаях подобного рода такая температура составляет 200°С. Таким образом, деталь тяжелого машиностроения при охлаждении, осуществляемом в процессе наплавки, по достижении температуры 200°С дальнейшему нагреву не подвергается.

В описываемом примере для осуществления требуемого охлаждения на верхнюю сторону 7 клапанной тарелки 3, обращенную в процессе наплавки вниз, то есть на поверхность, противоположную поверхности, на которую наносят защитное покрытие 4, подается охлаждающий агент. В качестве охлаждающего агента целесообразно использовать воду, разбрызгиваемую на охлаждаемую поверхность 7. Для этого предусмотрена распыливающая труба 8, выполненная в виде кольцевой трубы, охватывающая шейку выпускного клапана 1, расположенная концентрично оси "а" и снабженная в зоне, обращенной к охлаждаемой поверхности 7, направленными на эту поверхность соплами 9, которые могут быть выполнены просто в виде отверстий. Распыливающая труба 8 посредством питающего трубопровода 10 сообщается с источником охлаждающего агента, в данном случае, например, с водопроводной сетью. Сопла 9 расположены так, что охлаждаемая поверхность 7 подвергается действию охлаждающего агента равномерно. Распыливающая труба 8, с зазором охватывающая шейку клапана, может быть установлена стационарно.

Чтобы охлаждающий агент или его пар, образующийся при известных условиях, в процессе наплавки не вступал в контакт с защитным покрытием 4, по периметру клапанной тарелки 3 устанавливают выступающий вниз круговой кожух 11, представляющий собой защитную манжету, выполненную в виде отбортовки. При этом речь может идти просто о круговом металлическом кожухе. Круговой кожух 11 вместе с клапанной тарелкой 3 ограничивает закрытую по периметру и вверх и открытую только вниз полость 12, в которую впрыскивается охлаждающий агент, не проникая в зону поверхности, на которую наносится защитное покрытие 4. Охлаждающий агент может просто стекать через направленное вниз отверстие полости 12. Возможно также выполнить полость 12 закрытой снизу и снабдить ее отходящим со стороны дна сливным трубопроводом. Стекающий охлаждающий агент может просто отводиться в канализационную систему. В предпочтительном случае указанная замкнутая полость 12 может быть также присоединена к устройству для отсоса пара. При этом необходимое выравнивание давления происходит, как правило, благодаря имеющимся неплотностям, что позволяет отказаться от дополнительной подачи воздуха.

Осуществление способа в примере согласно фиг.2, по существу, соответствует описанному выше примеру по фиг.1. Поэтому в нижеследующем описании фиг.2 для одинаковых деталей используются одинаковые позиции.

В примере, лежащем в основе фиг.2, на головку 13 поршня мощного двухтактного дизельного двигателя с верхней стороны 14 днища 15 поршня наносят защитное покрытие 4, причем нанесение покрытия производится способом наплавки с помощью сварочного приспособления 5. Головка 13 поршня нижним торцом его юбки 16 закреплена на вращающемся столе 17. Последний может быть снабжен необходимыми для этой цели зажимными устройствами. Над вращающимся столом 17 с возможностью возвратно-поступательного перемещения размещено сварочное приспособление 5.

К нижней стороне днища 15 поршня, на которое наносят защитное покрытие 4, в процессе наплавки подводят охлаждающий агент. Для этого предусмотрена установленная концентрично оси поршня распыливающая труба 8, оснащенная соплами 9 и сообщенная через питающий трубопровод 10 с источником охлаждающего агента, предпочтительно представляющем собой в данном случае также источник охлаждающей воды в виде водопроводной сети.

В головке 13 поршня указанного здесь вида за счет юбки 16 поршня, соединяющейся с днищем 15 поршня, или за счет концентричной ей опорной отбортовки 18 автоматически образуется полость 12а, которая ограничена со стороны периметра круговой стенкой в виде юбки 16 поршня или опорной отбортовки 18 и которая ограничена вверх днищем 15 поршня, то есть элементом, на который наносят покрытие, и в эту полость впрыскивается охлаждающий агент, не попадая при этом в зону верхней стороны 14. В описываемом примере распыливающая труба 8 расположена внутри полости, охваченной по периметру опорной отбортовкой 18. Стол 17 целесообразно снабдить отверстием 19 для ввода питающего трубопровода 10. В данном примере отверстие 19 одновременно служит сливным отверстием для стекающего охлаждающего агента. Возможен также отсос пара из полости 12а.

Головка 13 поршня в данном примере снабжена в периферийной зоне днища 15 поршня круговым охлаждающим каналом 20, сообщающимся с подводящими и отводящими трубопроводами (не показаны). Для получения дополнительного охлаждающего эффекта в охлаждающий канал также может подаваться охлаждающий агент. В случае, если стол 17 выполнен с возможностью вращения, требуется наличие сопряженного с подводящими и отводящими трубопроводами вращающегося ввода. В случае неподвижного стола от вращающихся вводов можно отказаться, что упрощает подачу охлаждающего агента в канал 20.

Выше были подробно изложены некоторые предпочтительные примеры применения изобретения, которые, однако, не должны ограничивать его. Разумеется, что предложенный согласно изобретению способ может быть использован и для других деталей тяжелого машиностроения, например для втулок или крышек цилиндров мощных двухтактных дизельных двигателей.

1. Способ нанесения защитного покрытия (4) на деталь тяжелого машиностроения, в частности на головку поршня или тарелку выпускного клапана мощного двухтактного двигателя, которое наносится наплавкой на соответствующую поверхность, в частности на нижнюю сторону (2) клапанной тарелки или верхнюю сторону (14) днища поршня, и имеет массу, по меньшей мере, 10 кг, а деталь, на которую наносят защитное покрытие (4), в процессе наплавки подвергают охлаждению, причем деталь при охлаждении, осуществляемом в процессе наплавки, по достижении температуры 200°С дальнейшему нагреву не подвергают.

2. Способ по п.1, отличающийся тем, что в качестве охлаждающего агента применяют воду.

3. Способ по п.1 или 2, отличающийся тем, что деталь тяжелого машиностроения в процессе наплавки подвергают воздействию охлаждающего агента со стороны поверхности, противоположной поверхности (2 или 14), на которую наносят защитное покрытие (4).

4. Способ по п.3, отличающийся тем, что деталь тяжелого машиностроения при наплавке защитного покрытия (4) располагают с возможностью нанесения на нее защитного покрытия (4) сверху, а охлаждения снизу.

5. Способ по п.1, отличающийся тем, что охлаждающий агент разбрызгивают на соответствующую поверхность.

6. Способ по п.5, отличающийся тем, что охлаждающий агент разбрызгивают на соответствующую поверхность с помощью, по меньшей мере, одной распыливающей трубы (8), соединенной с источником охлаждающего агента и снабженной распылительными соплами (9).

7. Способ по п.5 или 6, отличающийся тем, что охлаждающий агент впрыскивают в полость (12 или 12а).

8. Способ по п.7, отличающийся тем, что в головке (13) поршня охлаждающий агент впрыскивают в полость (12а), ограниченную юбкой (16) поршня и концентрично расположенной относительно нее опорной отбортовкой (18).

9. Способ по п.7, отличающийся тем, что в выпускном клапане (1) для образования закрытой со стороны периметра полости (12), в которую подают охлаждающий агент, по периметру клапанной тарелки (3) устанавливают круговой кожух (11).

10. Способ по п.7, отличающийся тем, что охлаждающий агент отводят вниз.

11. Способ по п.7, отличающийся тем, что из полости (12 или 12а) производят отсос пара.

12. Способ по п.1 или 2, отличающийся тем, что в детали тяжелого машиностроения с внутренней системой охлаждения, выполненной в зоне стенки, на которую наносят защитное покрытие (4), и образованной, по меньшей мере, одним охлаждающим каналом (20), в последний в процессе наплавки подают охлаждающий агент.

13. Способ по п.1 или 2, отличающийся тем, что деталь тяжелого машиностроения в процессе наплавки вращают.