Способ получения сополимеров бутадиена и изопрена и указанные сополимеры

Иллюстрации

Показать всеИзобретение относится к способу получения статистических сополимеров бутадиена и изопрена. Получают статистический сополимер бутадиена и изопрена, включающий взаимодействие бутадиена и изопрена в присутствии каталитической системы. В качестве каталитической системы используют систему на основе, по меньшей мере: диенового мономера с сопряженными двойными связями, соли органической фосфорной кислоты одного или более редкоземельных металлов, алкилирующего агента, состоящего из алкилалюминия формулы AlR3 или HAlR2, и донора галогенов, состоящего из алкилалюмогалогенида. Указанная соль находится в суспензии, по меньшей мере, в одном инертном, насыщенном алифатическом или алициклическом углеводородном растворителе, который включен в указанную каталитическую систему. Молярное соотношение "алкилирующий агент: соль одного или более редкоземельного(ных) металла(ов)" изменяется в пределах от 1:1 до 8:1. Проводят реакцию сополимеризации в инертном углеводородном растворителе или без растворителя. Статистический сополимер бутадиена и изопрена, полученный данным способом, является таким, что содержит звенья бутадиена и изопрена, которые фактически чередуются статистически в соответствии с формулой Бернулли. Температура стеклования ТGexp указанного сополимера, измеренная методом дифференциального энтальпиметрического анализа, удовлетворяет следующему соотношению: -0,05≤(ТGexp-ТGth)/ТGth≤0,05,где ТGth означает теоретическую температуру стеклования указанного сополимера, рассчитанную по уравнению Фокса: 1/ТGth=α/Tg(br)+β/TG(ir),где Tg(br) и TG(ir) означают, соответственно, температуры стеклования, измеренные методом дифференциального энтальпиметрического анализа, полибутадиена и полиизопрена, синтезированных с помощью указанной каталитической системы, где α и β соответственно означают весовые фракции бутадиеновых и изопреновых звеньев. Технический результат состоит в том, что каталитическая система способа позволяет получить сополимеры, являющиеся действительно статистическими, то есть сополимеры, в которых бутадиен и изопрен имеют равновероятное распределение. Статистические сополимеры бутадиена и изопрена являются такими, что звенья бутадиена и изопрена в них имеют повышенное содержание цис-1,4-связей. 2 н.п. ф-лы, 2 табл.

Реферат

Настоящее изобретение относится к способу получения статистических сополимеров бутадиена и изопрена и указанных сополимеров, полученных данным способом.

Известно, что при получении статистических сополимеров бутадиена и изопрена, т.е. сополимеров, которые, как подразумевается, обладают равновероятным или случайным распределением звеньев бутадиена и изопрена, используют каталитические системы, в частности, содержащие соль редкоземельного металла, суспендированную в инертном углеводородном растворителе, алкилирующий агент и донор галогенов. В действительности, бутадиен полимеризуется значительно быстрее с такими каталитическими системами, чем изопрен, образуя в полученных сополимерах последовательность звеньев бутадиена на одном конце цепи сополимера и последовательность звеньев изопрена на другом конце.

В примерах осуществления изобретения Европейской патентной заявки ЕР-А-629.640 описано, что для получения статистических сополимеров бутадиена и изопрена используют каталитические системы на основе:

- диизобутилалюмогидрида в качестве алкилирующего агента, смешанного с н-бутанолом или трифенилсиланолом и бутадиеном,

- неодеканоата неодима или октаноата празеодима, в качестве соли редкоземельного металла,

- и аллилбромида в качестве донора галогенов.

Один из основных недостатков таких каталитических систем заключается в изменчивости температур стеклования (Tg) сополимеров, получаемых при использовании аналогичных каталитических систем, и условий полимеризации (смотри примеры 3 и 4, где значения Tg равны -97°С и -90°С, соответственно). Другой недостаток состоит в том, что каждый полученный сополимер имеет содержание звеньев бутадиен:изопрен (варьируется от 1,35:1 до 1,7:1), существенно отличающееся от содержания смеси мономеров бутадиен:изопрен (приблизительно 1:1), используемого для полимеризации, это означает, что бутадиен и изопрен обладают не одинаковой реакционной способностью в ходе полимеризации. В результате, описанные в указанной работе каталитические системы не позволяют удовлетворительно получить сополимеры, являющиеся действительно статистическими, т.е. сополимеры, в которых бутадиен и изопрен имеют равновероятное распределение.

Задачей настоящего изобретения является разработка каталитической системы, позволяющей преодолеть вышеуказанные недостатки, и поставленная задача решается за счет того, что заявителем неожиданно было обнаружено, что «предварительно полученная» каталитическая система, по меньшей мере, на основе:

- диенового мономера с сопряженными двойными связями,

- соли органической фосфорной кислоты одного или более редкоземельных металлов (металлы с атомным номером от 57 до 71 в Периодической таблице Менделеева), где указанная соль находится в суспензии, по меньшей мере, в одном инертном, насыщенном и алифатическом или алициклическом углеводородном растворителе,

- алкилирующего агента, состоящего из алкилалюминия формулы AlR3 или HAlR2, где молярное соотношение "алкилирующий агент:соль редкоземельного металла" изменяется в пределах от 1:1 до 8:1, и

- донора галогенов, состоящего из алкилалюмогалогенида

при взаимодействии в присутствии бутадиена и изопрена в инертном полимеризационном растворителе или без растворителя позволяет получать статистический сополимер бутадиена и изопрена, в котором звенья бутадиена и изопрена чередуются, по существу, с равной вероятностью, в данном сополимере указанные звенья бутадиена и изопрена имеют содержание цис-1,4-связи свыше, либо равное, 95,0%, и указанный сополимер обладает высокой характеристической вязкостью. В качестве предпочтительного диенового мономера с сопряженными двойными связями, используемого для «предварительно полученной» каталитической системы по изобретению, может быть упомянут 1,3-бутадиен.

Другими диенами с сопряженными двойными связями, которые могут быть упомянуты, являются: 2-метил-1,3-бутадиен (или изопрен), 2,3-ди(С1-С5-алкил)-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, фенил-1,3-бутадиен, 1,3-пентадиен, 2,4-гексадиен или любой другой диен с сопряженными двойными связями, содержащий от 4 до 8 атомов углерода. Следует отметить, что молярное соотношение «мономер: соль редкоземельного металла» может изменяться в пределах от 25:1 до 50:1.

Согласно другой характерной особенности изобретения, указанная соль редкоземельного металла представляет собой негигроскопичный порошок со слабой тенденцией к агломерации при температуре окружающей среды.

Согласно предпочтительному варианту осуществления изобретения инертный углеводородный растворитель, в котором суспендирована указанная соль редкоземельного металла, является алифатическим или алициклическим растворителем с низкой молекулярной массой, таким как циклогексан, метилциклогексан, н-гептан или смесь указанных растворителей. Согласно другому варианту осуществления изобретения растворитель, используемый для суспендирования соли редкоземельного металла, является смесью алифатического растворителя с высокой молекулярной массой, включающего парафиновое масло, например вазелиновое масло, и растворителя с низкой молекулярной массой, такого, как указано выше (например, метилциклогексана).

Указанную суспензию получают размолом соли редкоземельного металла с диспергированием в указанном парафиновом масле таким способом, чтобы получить очень высокодисперсную и гомогенную суспензию соли.

Согласно другой характерной особенности изобретения, указанная каталитическая система содержит редкоземельный металл в концентрации равной или по существу равной 0,02 моль/л.

Согласно предпочтительному варианту осуществления изобретения, в качестве соли используют трис[бис(2-этилгексил)фосфатную]соль указанного редкоземельного металла или металлов. Еще более предпочтительно, указанная соль редкоземельного металла означает трис[бис(2-этилгексил)фосфат]неодима. В качестве других солей указанных редкоземельного(ых) металла(ов) в каталитической системе изобретения можно использовать, например, органофосфаты неодима, церия, дидимия и предпочтительно трис(дибутилфосфат)неодима, трис(дипентилфосфат)неодима, трис(диоктилфосфат)неодима, трис[бис(2-этилгексил)фосфат]неодима, трис[бис(1-метилгептил)фосфат]неодима, трис[(п-нонилфенил)форсфат]неодима, трис[(1-метилгептил)(2-этилгексил) форсфат]неодима, трис[(2-этилгексил) (п-нонилфенил)форсфат]неодима, трис[бис(2-этилгексил) форсфат]неодима, трис(дибутилфорсфат)церия, трис(дипентилфосфат)церия, трис(диоктилфорсфат)церия, трис[бис(2-этилгексил) форсфат]церия, трис[бис (1-метилгептил)форсфат]церия, трис[бис(п-нонилфенил)форсфат]церия, трис[(1-метилгептил)(2-этилгексил) форсфат]церия, трис[(2-этилгексил)(п-нонилфенил)форсфат]церия, трис[бис(2-этилгексил)фосфат]церия.

Также в качестве соли можно использовать комбинацию (смесь) нескольких солей органической фосфорной кислоты и нескольких редкоземельных металлов.

В качестве алкилирующих агентов, применимых в каталитической системе по изобретению, могут быть упомянуты алкилалюминии, такие как:

- триалкилалюминий, например триизобутилалюминий, или

- диалкилалюмогидриды, например диизобутилалюмогидрид. Следует отметить, что такой алкилирующий агент предпочтительно состоит из диизобутилалюмогидрида (обозначенного DiBAH в оставшейся части настоящего описания). В качестве других доноров галогена и алкилирующих агентов можно использовать алкилирующие агенты формулы AlR2 или HalR2, где R означает алкильную группу, предпочтительно имеющую от 1 до 8 атомов углерода, и Н означает атом водорода. В соответствии с изобретением в каталитической системе могут применяться соединения алкилалюминия такие как триалкилалюминий, например триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-т-бутилалюминий, триизобутилалюминий, три-н-гексил алюминий, три-н-октилалюминий, трициклогексилалюминий или диалкилалюминийгидриды, например гидрид диэтилалюминия, гидрид диизопропилалюминия, гидрид ди-н-пропилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид ди-н-бутилалюминия.

В качестве доноров галогенов, применимых в каталитической системе по изобретению, могут быть упомянуты алкилалюмогалогениды, предпочтительно, диэтилалюминийхлорид (обозначенный DEAC в оставшейся части настоящего описания). В качестве других доноров галогенов, используемых в каталитической системе по изобретению, можно назвать галогениды алкилалюминия, такие как моногалолениды алкилалюминия, такие как хлорид диэтилалюминия, хлорид н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, бромид диэтилалюминия, бромид н-пропилалюминия, бромид диизопропилалюминия, бромид ди-н-бутилалюминия, бромид диизобутилалюминия, бромид ди-н-октилалюминия, бромид дифенилалюминия. Можно также использовать алкилалюминийфториды, но они очень дорогостоящие. Следует отметить, что молярное соотношение "донор галогенов: соль редкоземельного металла" может изменяться в пределах от 2,6 до 3. Согласно изобретению способ получения указанной каталитической системы включает выполнение следующих стадий:

- на первоначальной необязательной стадии сольватации, указанную соль (указанные соли) суспендируют в указанном инертном углеводородном растворителе,

- на второй стадии указанный диеновый мономер с сопряженными двойными связями добавляют к суспензии, полученной на первой стадии, или, альтернативно, в случае, когда первую стадию не проводят, указанный растворитель добавляют к указанной соли в дополнение к указанному диеновому мономеру с сопряженными двойными связями,

- на третьей стадии указанный алкилирующий агент добавляют к суспензии, полученной по завершению второй стадии, с целью получения алкилированной соли и

- на четвертой стадии указанный донор галогенов добавляют к указанной алкилированной соли.

Согласно одной из предпочтительных особенностей изобретения используют каталитическую систему, которая является такой, что указанное молярное соотношение "алкилирующий агент:соль редкоземельного металла" лежит в пределах от 1:1 до 5:1. Согласно другой предпочтительной особенности изобретения реакция сополимеризации бутадиена и изопрена под действием вышеуказанной каталитической системы может быть осуществлена в пределах температур от -30°С до 100°С.

Статистические сополимеры бутадиена и изопрена, полученные способом по изобретению, таковы, что звенья бутадиена и изопрена чередуются равновероятно, статистическая последовательность может быть выражена статистической формулой Бернулли.

С учетом независимых двоичных случайных переменных Zi, относящихся к бутадиеновым и изопреновым связям в сополимере, полученном способом по настоящему изобретению, и вероятностей благоприятного исхода πi и, следовательно, вероятности E(Zi)=πi; связанной с этими переменными, функции плотности указанных переменных являются членами ряда:

Такое равновероятное связывание звеньев бутадиена и изопрена в статистический сополимер по изобретению может также выражаться в том, что температура стеклования TGexp указанного сополимера, измеренная методом дифференциального энтальпиметрического анализа, удовлетворяет следующему соотношению:

-0,05≤(TGexp-TGth)/TGth≤0,05 и, предпочтительно, следующему соотношению:

-0,02≤(TGexp-TGth)/TGth≤0,02,

где TGth означает теоретическую температуру стеклования указанного сополимера, рассчитанную по уравнению Фокса:

1/TGth=α/TG(BR)+β/TG(GIR),

где TG(BR) и TG(IR) означают, соответственно, температуры стеклования, измеренные методом дифференциального энтальпиметрического анализа, полибутадиена и полиизопрена, синтезированных с помощью указанной каталитической системы, где α и β соответственно означают весовые фракции бутадиеновых и изопреновых звеньев.

Следует также отметить, что бутадиеновый и изопреновый мономеры фактически обладают равной реакционной способностью в ходе реакции сополимеризации, осуществляемой способом по изобретению, и это выражается в том, что массовые доли Хb и Xi звеньев бутадиена и изопрена в указанном сополимере и массовые доли хb и xi используемых бутадиенового и изопренового мономеров удовлетворяют следующим соотношениям:

-0,04≤(Хb-хb)/хb≤0,04 и -0,04≤(Xi-xi)/xi≤0,04

Микроструктура сополимеров бутадиена и изопрена по изобретению такова, что каждое из звеньев бутадиена и изопрена в этих сополимерах имеет содержание цис-1,4-связи, установленное методом ядерного магнитного резонанса по углероду 13 или анализом в инфракрасной ближней зоне, свыше или равное, 95,0%, предпочтительно, свыше или равное 98,0% и, еще более предпочтительно, равное 99,0%.

Следует также отметить, что для определения предела изменений содержания цис-1,4-связи производят, с одной стороны, анализ в инфракрасной ближней зоне после калибровки образцов сополимеров, осуществляемой 13С-ЯМР-анализом, и, с другой стороны, 13С-ЯМР-анализ (такой анализ дает ошибку измерения ±0,1%). Таким образом, полученные значения содержания цис-1,4-связи являются более точными, чем значения содержания, известные до сих пор из предшествующего уровня техники.

Кроме того, следует отметить, что такие чрезвычайно высокие содержания цис-1,4-связи, установленные для звеньев бутадиена и изопрена в сополимере по изобретению, не зависят от количества используемого катализатора. Что касается характеристической вязкости таких сополимеров по изобретению, указанная вязкость, измеренная при 25°С и концентрации 0,1 г/дл в толуоле, выше или равна 2,5 дл/г, желательно, выше или равна 3,0 дл/г. Вышеуказанные и другие особенности настоящего изобретения раскрыты более подробно в последующем описании некоторых характерных примеров вариантов выполнения изобретения, рассматриваемых как иллюстративные, не ограничивающие примеры.

I. Получение каталитических систем по изобретению

1) Синтез органической фосфатной соли неодима по изобретению Выполнено множество испытаний по синтезу данной соли. В каждом из этих испытаний использован тот же способ синтеза, что подробно описан ниже.

а) Синтез водного раствора неодима NdCl3, 6Н2О

96 г Nd2O3 (поставляемый RHODIA), в котором комплексометрическим анализом установлено содержание Nd 85,3% (теоретическое значение 85,7%), отвечающее, таким образом, 0,57 моль Nd, взвешивают в "высоком" химическом стакане на 600 мл. Добавляют 80 мл деминерализованной воды. Под вытяжным шкафом 150 мл 36 мас.% концентрированной HCl (d=1,18), то есть 1,75 моль HCl (молярное соотношение HCl:Nd=1,75:0,57=3,07), медленно добавляют при температуре окружающей среды, перемешивая смесь магнитной мешалкой.

Реакция Nd2O3+6HCl+9H2O→2NdCl3, 6Н2О высоко экзотермическая. Как только вся кислота будет добавлена, раствор нагревают до кипения, продолжая перемешивать с помощью магнитной мешалки, для удаления избытка соляной кислоты. Водный раствор NdCl3 прозрачный и имеет розовато-лиловый цвет. Нерастворимый остаточный продукт (Nd2O3) отсутствует.

Полученный раствор дополнительно упаривают в химическом стакане до остаточного объема 130 мл. После чего NdCl3, 6Н2О является высоко концентрированным (кристаллизуется при температуре окружающей среды).

Затем концентрированный раствор NdCl3 выливают в 10-литровый барабан, содержащий 4500 мл деминерализованной воды при температуре окружающей среды, осуществляя перемешивание смеси (использованием мотора с якорной мешалкой). Значение рН раствора, измеренное при 25°С, близко к 4. Затем к раствору добавляют 1500 мл ацетона технической чистоты. Нерастворимый остаточный продукт отсутствует и полученный раствор имеет розовую окраску.

b) Синтез органического фосфата натрия формулы [RO]2P(О)ONa (R=2-этилгексил):

68 г или 1,70 моль NaOH в хлопьях растворяют в 5-литровом химическом стакане, содержащем 1500 мл деминерализованной воды. 554 г органической фосфорной кислоты (бис(2-этилгексил)фосфорной кислоты, перечисленной в "Aldrich" каталоге под номером 23,782-5), то есть 1,72 моль указанной кислоты, растворяют в другом 3-литровом химическом стакане, содержащем 500 мл ацетона. Молярное соотношение NaOH: органическая фосфорная кислота равно 1,70:1,72 или 0,99.

При температуре окружающей среды и перемешивании смеси вручную стеклянной мешалкой раствор указанной органической фосфорной кислоты выливают в раствор NaOH. Происходит следующая реакция:

[RO]2P(O)OH+NaOH→[RO]2P(O)ONa+Н2О

Реакция является слабо экзотермической и получают гомогенный раствор желтоватого цвета. Значение рН раствора, измеренное при 25°С, близко к 7.

с) Синтез фосфатной соли неодима формулы [[RO]2P(O)O]3Nd

При температуре окружающей среды и энергичном перемешивании смеси (мотор с якорной мешалкой) органическую фосфатную соль Na, полученную по приведенному выше параграфу b), выливают в водный раствор NdCl3, 6H20, полученный по приведенному выше параграфу а).

Сразу же образуется очень мелкий белый осадок. Перемешивание полученной смеси продолжают в течение 30 минут после добавления всего органического фосфата Na (в молярном соотношении (RO)2Р(O)ONa:NdCl3=1,70:0,57=2,98). Происходит следующая реакция:

3[RO]2P(O)ONa+NdCl3/6H2O→Nd[OP(O)[OR2]3+3NaCl+6H2O

- Полученную фосфатную соль неодима выделяют и промывают на центрифуге, снабженной "фильтрующим вкладышем".

рН "маточников" находится в пределах от 3 до 4 при 25°С. Эти "маточники" бесцветны и прозрачны.

Полученную соль подразделяют на два образца, затем каждый образец промывают смесью ацетон/деминерализованная вода, осуществляя трижды описанный ниже цикл промывания с целью удаления всех хлоридов.

Каждый цикл промывания выполняют в 10-литровом пластиковом ведре, первоначально содержащем 2 литра ацетона. Затем каждый образец гомогенизируют с ацетоном, используя "Ultra-Turrax" гомогенизатор, приблизительно в течение 1 минуты для получения мутного раствора.

После чего в пластиковое ведро добавляют 4 литра деминерализованной воды и полученную смесь гомогенизируют в течение 3 минут, используя тот же гомогенизатор. Полученную смесь центрифугируют и фосфатную соль неодима извлекают в "конический стаканчик". Тест на хлориды, осуществляемый количественным анализом, по существу, отрицательный для конечной промывной воды (протекает следующая реакция: NaCl+AgNO3 (HNO3 среда)→AgCl4↓+NaNO3). Соль неодима, промытую указанным способом, сушат в печи при 60°С в вакууме и в токе воздуха в течение приблизительно 80 часов. Конечный выход для каждого теста на синтез составляет от 95 до 98%, в зависимости от потерей во время промывания. В каждом случае получают приблизительно 600 г сухой фосфатной соли неодима.

Массовое содержание неодима установлено как комплексометрическим обратным титрованием с помощью этилендиаминтетрауксусной кислоты (EDTA), так и атомной эмиссионной спектрометрией в индуктивно связанной плазме (ICP-AES), в основном находится в пределах от 12,5 до 12,8% (при теоретическом содержании τ 13,01%, где х=[144,24/1108,50]×100, где 144,24 г/моль = молярная масса неодима).

Для каждого из двух указанных способов измерения содержания неодима осуществляют после экстракционной кислотной минерализации соли, либо на песочной бане в открытой системе, либо в микроволновой печи в закрытой системе. Комплексометрическое обратное титрование с помощью EDTA включает обратное титрование с образованием комплекса неодима с избытком EDTA (этилендиаминтетрауксусной кислоты), где избыток EDTA определяют при рН 4,6 с помощью сульфата цинка. Окрашенный индикатор используют при фотометрическом определении эквивалентной точки.

Атомная эмиссионная спектрометрия в индуктивно связанной плазме представляет собой метод элементного анализа, основанный на наблюдении за излучением, испускаемым атомами, находящимися в возбужденном состоянии, в плазме. Испускаемое излучение, используемое при анализе на неодим, соответствует длинам волн 406,109 и 401,225 нм.

Указанный спектрометрический метод осуществляют при предварительном калибровании системы с "контрольными" солями неодима, имеющими известное содержание неодима. В следующей таблице приведены содержания Nd, установленные двумя указанными способами (количество выполненных испытаний для каждого образца соли приведено в скобках).

| Анализируемые | Процентное | Процентное | Относительное |

| образцы соли | содержание Nd по | содержание | отклонение |

| комплексометрическому | Nd по | между | |

| титрованию | ICP/AES | 2 методами | |

| Фосфатная соль | 12,8(9) | 12,8 (3) | 0% |

| Nd | |||

| [[RO]2P(O)O]3Nd | |||

| Фосфатная соль | 12,8(4) | 12,6 (3) | 1,6% |

| Nd | |||

| [[RO]2P(O)O]3Nd | |||

| Фосфатная соль | 12,7 (6) | 12,2 (4) | 4% |

| Nd | |||

| [[RO]2P(O)O]3Nd | |||

| Фосфатная соль | 12,6 (6) | 12,5 (4) | 0,8% |

| Nd | |||

| [[RO]2P(O)O]3Nd | |||

| Фосфатная соль | 31,7(6) | 32,4 (4) | 2,2% |

| Nd | |||

| "контроль" | |||

| ацетилацетонат | |||

| Nd | |||

| Фосфатная соль | 37,7(3) | 38,0(3) | 0,8% |

| Nd | |||

| "контроль" | |||

| оксалат Nd |

Результаты, полученные двумя методами, сопоставимы (относительное отклонение <4%).

2) Синтез «предварительно полученных» каталитических систем по изобретению

a) Композиция для каталитических систем по изобретению

Каждая из указанных систем содержит фосфатную соль неодима, синтезированную по приведенному выше параграфу 1), указанная соль находится в суспензии в инертном углеводородном растворителе с низкой молекулярной массой (состоящем из циклогексана, обозначенного здесь далее "СН", или метилциклогексана, обозначенного здесь далее "МСН").

Такие каталитические системы характеризуются следующими относительными молярными соотношениями по отношению к соли неодима:

соль Nd: бутадиен (здесь далее Bd):DiBAH:DEAC=1:50:3-6:3.

b) Способ синтеза таких каталитических систем

Первая стадия:

Для получения указанных каталитических систем 15,6 г соли неодима засыпают в форме порошка в 1-литровый реактор, из которого предварительно удалены любые примеси. Затем осуществляют барботаж указанной соли азотом через дно реактора в течение 15 минут.

Вторая стадия:

90% (массовая доля) растворитель, указанный в приведенном выше параграфе а), вносят в реактор, содержащий соль неодима. Когда в качестве растворителя используют циклогексан, время контакта соли неодима с растворителем варьируют от 2 часов до 4 часов и температуру контакта варьируют от 30 до 60°С. Когда используемым растворителем является метилциклогексан, время контакта соли неодима с растворителем составляет 30 мин и температура контакта равна 30°С.

Третья стадия:

Затем в реактор вводят бутадиен (в молярном соотношении соль: бутадиен 1:50, указанном выше в параграфе а) при температуре 30°С с целью получения "готовой" каждой каталитической системы.

Четвертая стадия:

Затем в реактор вводят диизобутилалюмогидрид (DiBAH), в качестве алкилирующего агента для соли неодима, до концентрации приблизительно 1М, с учетом количества растворителя, уже указанного на второй стадии, соответствующего массовой доле 5% от всего количества указанного растворителя. Время алкилирования равно 15 мин и температура реакции алкилирования равна 30°С.

Пятая стадия:

После чего в реактор вводят диэтилалюминийхлорид (DEAC), в качестве донора галогена, до концентрации приблизительно 1М, с учетом количества растворителя, уже указанного на второй стадии, соответствующего остаточной массовой доле 5% от всего количества указанного растворителя. Температуру реакционной среды доводят до 60°С.

Шестая стадия:

Затем полученную смесь "готовят" (или выдерживают), поддерживая температуру 60°С в течение периода от 2 до 4 часов. Седьмая стадия:

Таким образом получают приблизительно 700 мл раствора каталитической системы. Реактор освобождают и содержимое переносят в "Steinie" бутыль на 750 мл, предварительно промытую, высушенную и продутую азотом. Наконец, каталитический раствор хранят в атмосфере азота в морозильной камере при температуре -15°С.

Подробное описание полученных каталитических систем

| Каталитические системы | Сольватация (растворитель/ время/Т) | Bd:Nd (моль) | Al:Nd (моль) | Время алкилирования/Т | Cl:Nd (моль) | Время подготовки с DEAC/T |

| Система 1 | СН 2 час, 60°С | 50 | 6 | 15 мин/30°С | 3 | 2 час, 60°С |

| Система 2 | СН 2 час, 60°С | 50 | 4 | 15 мин/30°С | 3 | 2 час, 60°С |

| Система 3 | СН 2 час, 60°С | 50 | 4 | 15 мин/30°С | 3 | 2 час, 60°С |

| Система 4 | СН 2 час, 60°С | 50 | 4 | 15 мин/30°С | 3 | 4 час, 60°С |

| Система 5 | СН 2 час, 60°С | 50 | 4 | 15 мин/30°С | 3 | 4 час, 60°С |

| Система 6 | СН 2 час, 30°С | 50 | 4 | 15 мин/30°С | 3 | 4 час, 60°С |

| Система 7 | СН 2 час, 30°С | 50 | 4 | 15 мин/30°С | 3 | 4 час, 60°С |

| Система 8 | СН 2 час, 30°С | 50 | 4,5 | 15 мин/30°С | 3 | 4 час, 60°С |

| Система 9 | СН 4 час, 60°С | 50 | 3 | 15 мин/30°С | 3 | 2 час, 60°С |

| Система 10 | СН 2 час, 30°С | 50 | 4 | 15 мин/30°С | 3 | 4 час, 60°С |

| Система 11 | СН 4 час, 60°С | 50 | 3 | 15 мин/30°С | 3 | 2 час, 60°С |

| Система 12 | МСН 30 мин, 30°С | 50 | 3 | 15 мин/30°С | 3 | 4 час, 60°С |

| Система 13 | МСН 30 мин, 30°С | 50 | 3 | 15 мин/30°С | 3 | 2 час, 60°С |

II. Сополимеризация бутадиена и изопрена с помощью вышеуказанных каталитических систем

1) Выполненные способы полимеризации

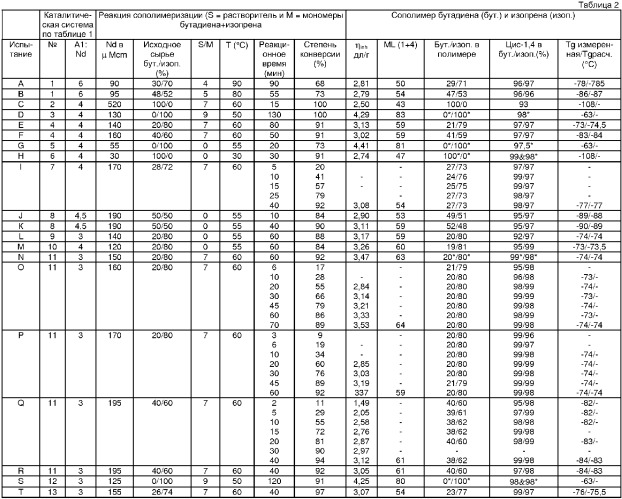

Двадцать испытаний на полимеризацию, обозначенных А-Т в приведенной ниже таблице 2, выполнены с целью получения сополимеров бутадиена и изопрена, за исключением испытаний D, G и S, приводящих к гомополимерам изопрена, и испытаний С и Н, приводящих к гомополимерам бутадиена.

Реакции полимеризации осуществляют либо в растворе (растворителем является циклогексан) для испытаний А, В, С, D, Е, F, I, N, О, Р, Q, R, S, Т, либо как реакции в массе для испытаний G, Н, J, К, L и М.

Используют следующие реакторы для полимеризации:

для испытаний С и D: "Steinie" бутыль на 250 мл, полимеризацию проводят в водяном баке;

для испытаний Е, F, I, N, О, Р, Q, R, S, Т: реактор на 70 литров с рубашкой и системой перемешивания;

для испытаний G, Н, J, К, L, М: реактор Вернера, состоящий из 2-литрового металлического бака с рубашкой и конденсатора, позволяющего регулировать давление в реакторе. Перемешивание осуществляют двумя лопастями, вращающимися в противоположных направлениях и с различными частотами вращения;

для испытаний А и В: танк на 14 литров с рубашкой и системой перемешивания.

Следует отметить, что испытания А и В связаны с непрерывными синтезами, тогда как все остальные - с периодическими синтезами.

Используемый в качестве сомономера изопрен выделяют в лаборатории общепринятым способом из С5-фракции лигроина, полученной при крекинге водяным паром, путем перегонки указанной С5-фракции над малеиновым ангидридом для удаления остаточного циклопентадиена, последующим пропусканием через колонку с оксидом алюминия для удаления полярных примесей и барботирования азотом в течение 20 минут непосредственно перед реакцией полимеризации.

Количество неодимовой каталитической основы варьируется в различных испытаниях на полимеризацию от 30 до 520 мкмоль на 100 г мономера (количество неодима далее указано в μМст). В отношении испытания Н (полимеризацию проводят без растворителя) 650 μМст диизобутилалюмогидрида (DiBAH) добавляют к бутадиену перед добавлением каталитической системы.

По окончании полимеризации добавляют ацетилацетон (в молярном соотношении ацетилацетон:неодим по существу равном 1:30 до 30:1) для обрыва реакции и добавляют N-1,3-диметилбутил-N'-фенилфенилендиамин (обозначенный 6PPD) в качестве защитного средства (в количестве 0,2 на 100 частей смолы).

2) Полученные результаты

Для описания кинетики сополимеризаций измеряют скорость конверсии мономеров как функцию реакционного времени. Характеристическая вязкость ηinh при 0,1 г/дл в толуоле и вязкость по вискозиметру Муни ML(1+4) (измеренная согласно стандарту ASTM D-1646) характеризуют микроструктуру каждого полимера.

Температуру стеклования Tg для каждого полученного полимера измеряют методом дифференциального энтальпиметрического анализа (DSC), используя дифференциальный калориметр, выпускаемый под маркой "METTLER TOLEDO STAR SYSTEM". Микроструктуру полученных полимеров определяют, используя либо анализ 13С-ЯМР (ядерный магнитный резонанс по углероду-13, абсолютный метод с ошибкой измерения 0,1%, отмеченный * в приведенной ниже таблице 2) или NIR анализ (в инфракрасной, ближней зоне, используемый для всех остальных измерений). Указанные методы дают возможность установить содержание звеньев бутадиена и изопрена вместе с содержанием цис-1,4 связи. Первый 13С-ЯМР аналитический метод осуществляют, используя промышленно выпускаемый "BRUKER AM250" спектрофотометр. Второй метод NIR-анализа осуществляют, используя промышленно выпускаемый "BRUKER IFS25" спектрофотометр при гармонической вибрации и интервале комбинаций, отвечающих полимерным образцам, ранее калиброванным с помощью анализа 13С-ЯМР (математическая обработка делает этот метод NIR "количественным"). Такой анализ NIR является непрямым методом, требующим применения "контрольных" эластомеров, микроструктура которых уже была установлена анализом 13С-ЯМР. Используют количественное соотношение (закон Беера-Ламберта), существующее между распределением мономеров в эластомере и формой NIR-спектра эластомера. Такой метод осуществляют в две стадии - калибровкой и измерением:

а) Калибровка

Снимают спектр "контрольных" эластомеров.

Строят математическую модель, связывающую микроструктуру с данным спектром, используя PLS (неполных наименьших квадратов) метод регрессии, основанный на факториальном анализе спектральных данных. Следующие два документа дают подробное описание теории и практического применения этого "многовариантного" метода анализа данных:

(1) Р. GELADI and B.R. KOWALSKI "Partial Least Squares regression: a tutorial", Analytica Chimica Acta, vol.185, 1-17(1986).

(2) M. TENENHAUS "La regression PLS - Theorie et pratique" Paris, Editions Technip (1998).

b) Измерение

Снимают спектр образца

рассчитывают микроструктуру.

В приведенной ниже таблице 2 подробно описаны рабочие условия каждой полимеризации и макро- и микроструктурные характеристики каждого полученного эластомера.

В свете приведенных результатов, следует отметить, что полученные сополимеры бутадиена и изопрена (смотри испытания А, В, Е, F, I-R и Т) имеют, при различных степенях конверсии, содержания звеньев бутадиена и изопрена, которые соответственно идентичны или практически идентичны (в пределах ±4%) содержанию мономеров бутадиена и изопрена, используемых в качестве исходного сырья для полимеризации, это свидетельствует о том, что такие мономеры фактически обладают равной реакционной способностью в ходе реакции сополимеризации.

Таким образом, демонстрируется чрезвычайно разупорядочивающий характер каталитических систем по изобретению и подтверждается тем фактом, что температура стеклования каждого сополимера бутадиена и изопрена, измеренная методом дифференциального энтальпиметрического анализа, идентична или практически идентична теоретической температуре стеклования TGth указанного сополимера (осуществляется полимеризация непрерывным или периодическим способом и при любой степени конверсии), рассчитанной по уравнению Фокса:

1/TGth=α/TG(BR)+β/TG(IR), где TG(BR) и TG(IR) означают, соответственно, температуры стеклования, измеренные тем же самым методом дифференциального энтальпиметрического анализа, полибутадиена и полиизопрена, синтезированных с помощью той же самой каталитической системы, и где α и β соответственно означают весовые фракции бутадиеновых и изопреновых звеньев.

Кроме того, следует отметить, что в таких сополимерах по изобретению каждое из звеньев бутадиена и изопрена имеет содержание цис-1,4-связи, установленное методом ядерного магнитного резонанса по углероду 13 или анализом в инфракрасной ближней зоне, свыше или равное, 95,0%.

1. Способ получения статистического сополимера бутадиена и изопрена, включающий взаимодействие бутадиена и изопрена в присутствии каталитической системы, отличающийся тем, что используют в качестве каталитической системы систему на основе, по меньшей мере:

диенового мономера с сопряженными двойными связями,

соли органической фосфорной кислоты одного или более редкоземельных металлов,

алкилирующего агента, состоящего из алкилалюминия, отвечающего формуле AlR3 или HAlR2, и

донора галогенов, состоящего из алкилалюмогалогенида, причем

указанная соль находится в суспензии, по меньшей мере, в одном инертном, насыщенном и алифатическом или алициклическом углеводородном растворителе, который включен в указанную каталитическую систему, и молярное соотношение алкилирующий агент: соль одного или более редкоземельного(ных) металла(ов) изменяется в пределах от 1:1 до 8:1, и

проводят реакцию сополимеризации в инертном углеводородном растворителе для полимеризации или без растворителя.

2. Способ получения статистического сополимера бутадиена и изопрена по п.1, отличающийся тем, что в качестве каталитической системы используют такую систему, где указанной солью редкоземельного металла является трис[бис(2-этилгексил)фосфат] редкоземельного металла, предпочтительно трис[бис(2-этилгексил)фосфат]неодима.

3. Способ получения статистического сополимера бутадиена и изопрена по одному из предшествующих пунктов, отличающийся тем, что в качестве каталитической системы используют систему, содержащую указанный редкоземельный металл или металлы в концентрации, равной или, по существу, равной 0,02 моль/л.

4. Способ получения статистического сополимера бутадиена и изопрена по п.1, отличающийся тем, что в качестве каталитической системы используют такую систему, где молярное соотношение донор галогенов: соль одного или более редкоземельного(ных) металла(ов) лежит в пределах от 2,6:1 до 3:1.

5. Способ получения статистического сополимера бутадиена и изопрена по п.1, отличающийся тем, что в качестве каталитической системы используют такую систему, где молярное соотношение диеновый мономер с сопряженными двойными связями: соль одного или более редкоземельного(ных) металла(ов) изменяется в пределах от 25:1 до 50:1.

6. Способ получения статистического сополимера бутадиена и изопрена по п.1, отличающийся тем, что в качестве каталитической системы используют такую систему, где указанным диеновым мономером с сопряженными двойными связями является бутадиен-1,3.

7. Способ получения статистического сополимера бутадиена и изопрена по п.1, отличающийся тем, что в качестве каталитической системы используют такую систему, где указанным алкилирующим агентом является диизобутилалюмогидрид.

8. Способ получения статистического сополимера бутадиена и изопрена по п.1, отличающийся тем, что в качестве каталитической системы использую