Силовой полупроводниковый модуль

Иллюстрации

Показать всеИзобретение относится к области силовых полупроводниковых устройств. Сущность изобретения: в силовом полупроводниковом модуле, содержащем, по меньшей мере, две электропроводные пластины основания, множество полупроводниковых микросхем и корпус модуля, состоящий из электропроводной крышки и жестких элементов корпуса модуля, полупроводниковые микросхемы электрически соединены с помощью первых основных электродов с указанными, по меньшей мере, двумя пластинами основания, а с помощью вторых основных электродов через гибкие контактные элементы полупроводниковые микросхемы электрически соединены с крышкой, причем крышка соединена с жесткими элементами корпуса модуля, и жесткие элементы корпуса модуля ограничивают сжатие гибких контактных элементов. Модуль содержит множество предварительно собранных и полностью проверенных подмодулей, каждый из которых содержит пластину основания и, по меньшей мере, одну из указанных полупроводниковых микросхем, причем полупроводниковые микросхемы каждого подмодуля установлены на пластине основания этого подмодуля, и пластина основания каждого из множества подмодулей выполнена с возможностью перемещения в направлении крышки. Техническим результатом изобретения является создание силового полупроводникового модуля, обеспечивающего высокую степень стандартизации и возможность применения при различных значениях номинального тока. 4 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области силовых полупроводниковых устройств.

Изобретение относится к силовому полупроводниковому модулю в соответствии с преамбулой пункта 1 формулы изобретения.

Уровень техники

Технология биполярных транзисторов с интегрированным затвором (БТИЗ (IGBT)) получила новое развитие при применении их в преобразователях источников напряжения (ПИН (VSC)) для электроэнергетических систем, используемых в линиях электропередач постоянного тока с высоким напряжением (ПТВН (HVDC)), и в устройствах управления качеством электроснабжения.

В настоящее время БТИЗ представляют собой предпочтительные устройства для использования в этих областях благодаря следующим их свойствам:

- малая мощность управления, поскольку БТИЗ представляет собой устройство, управляемое МОП-структурой, что, например, является предпочтительным при работе на очень высоких уровнях напряжения (несколько сотен киловольт),

- механизм работы транзистора, который позволяет обеспечить точное управление устройством, что невозможно при использовании альтернативных устройств релейного типа (например, преобразователь может быть отключен даже в условиях короткого замыкания),

- высокая скорость переключения, что позволяет использовать на практике высокие частоты переключения.

Несмотря на такие предпочтительные электрические характеристики, до тех пор пока не была разработана новая технология сборки узлов под давлением, устройства, построенные на БТИЗ, не заняли современного положения в области энергетики большой мощности, которая имеет большое значение для экономики. Некоторые основные аспекты сборки узлов подверглись доработке, что позволило обеспечить переход от традиционной технологии преобразователей с тиристорными коммутаторами к технологии источников напряжения на основе БТИЗ.

Используемые на практике, коммерчески доступные в настоящее время узлы БТИЗ, собранные под давлением, представляют собой адаптацию традиционных тиристорных узлов типа "хоккейной шайбы". Такая технология, в которой используются жесткие сжимаемые контакты, не является оптимальной и не обеспечивает защиту хрупких микроструктур на поверхности кристаллов БТИЗ. Вследствие этого пользователи должны устанавливать охладители с близкими к идеальным поверхностями и работать с такими устройствами с большой осторожностью во время сборки. Эта проблема дополнительно обостряется тем, что размеры модуля увеличиваются при повышении тока. В результате этих недостатков существенно повышаются затраты при сборке системы.

В преобразователях, работающих на уровне мощности в диапазоне от нескольких мегаватт до нескольких сотен мегаватт, используют значительное количество полупроводниковых устройств. В случае, когда напряжение преобразования достигает десятков сотен киловольт, требуется использовать большое количество последовательно соединенных полупроводниковых устройств. Для последовательного соединения лучше всего подходит укладка устройств друг на друга в виде пакета, что хорошо известно из техники разработки тиристорных устройств. Модуль БТИЗ, пригодный для такого варианта применения, должен соответствовать следующим механическим требованиям:

- для обеспечения удовлетворительной механической стабильности во время транспортировки и работы собранного пакета модулей, который может достигать нескольких метров в длину, требуется использовать значительную силу сжатия, составляющую до 100 кН,

- для минимизации затрат на изготовление системы и ее сборку требуется обеспечить высокую устойчивость устройства к неравномерности давления.

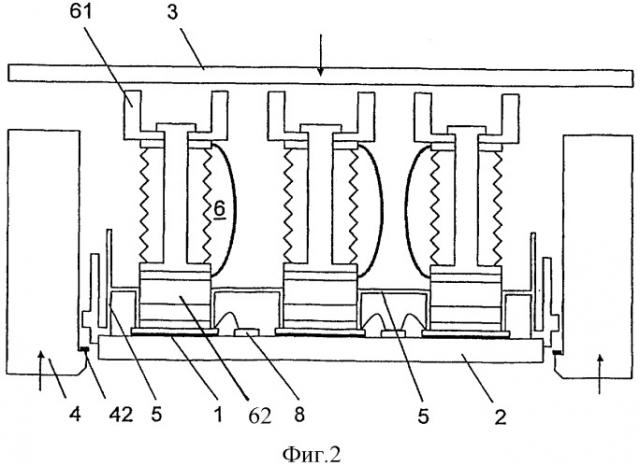

В американском патенте US 5705853 предложена новая технология обеспечения контакта под давлением. Давление, прикладываемое непосредственно к микросхеме, отделено от внешнего нажимного воздействия, благодаря использованию гибкого контакта эмиттера (отдельной нажимной шпильки) совместно с жестким корпусом, как схематично показано на фиг.1.

Вспомогательные контакты (отдельные нажимные шпильки) 6 на микросхемах 1 выполнены гибкими, и при нажиме они сжимаются до тех пор, пока верхняя пластина 3 и пластина 2 основания не войдут в контакт с жесткими элементами 4 корпуса. При дальнейшем увеличении внешнего усилия давление на микросхемы 1 остается стабильным, в то время как корпус 4 принимает на себя дополнительное усилие. Верхняя пластина 3 должна быть достаточно толстой для обеспечения возможности вертикального перемещения стержня, направляющего контактные элементы, выполненные в виде гибкой нажимной шпильки, что не дает им сгибаться под давлением, приложенным к контактным элементам 6. Отдельные нажимные шпильки 6 обеспечивают равномерное распределение давления даже в случае, когда большое количество микросхем установлено внутри одного модуля.

Существенное преимущество такой концепции состоит в том, что она в значительной степени менее чувствительна к неравномерностям давления по сравнению с традиционными конструкциями типа "хоккейной шайбы", в которых используют жесткие медные детали полюсов, и что она позволяет использовать очень большие усилия при монтаже, а также позволяет использовать намного более широкие механические допуски. Это приводит к улучшенной механической надежности при снижении затрат.

В системах ПТВН, работающих при высоких значениях напряжения в линии, множество устройств обычно соединяют последовательно. Одна крупная станция ПТВН, построенная на ПИН, мощность которой достигает нескольких сотен мегаватт, содержит более тысячи модулей БТИЗ. Благодаря сборке дополнительных устройств в виде пакета последовательно соединенных устройств, в системе может быть обеспечено некоторое резервирование. Это позволяет обеспечить работу системы, даже если некоторые отдельные полупроводниковые устройства выйдут из строя, что гарантирует высокую надежность системы и минимизацию необходимого периодического технического обслуживания.

Поскольку устройства работают при последовательном соединении, для создания такого резервирования необходимо обеспечить управляемый выход устройств из строя так, чтобы при отказе они формировали короткозамкнутую цепь с достаточно низким сопротивлением и позволяли пропускать общий ток системы. При этом требуется, чтобы устройства не выходили из строя с разрывом цепи, в результате которого происходит разрыв цепи тока нагрузки. Вышедшие из строя компоненты, работающие в режиме отказа с коротким замыканием (РОКЗ (SCFM)), заменяют в последующем в ходе планового обслуживания.

Для увеличения надежности РОКЗ была разработана новая технология сборки пакета. В патенте ЕР 0989611 описан полупроводниковый модуль с длительным стабильным РОКЗ, даже при низких токах. Кремний полупроводниковой микросхемы металлургически легируют с формированием оптимизированного вспомогательного контакта. При этом образуется состав с низкой температурой плавления, что позволяет сформировать электропроводную цепь через кристалл микросхемы. Легирование кристалла микросхемы происходит немедленно после отказа, когда пробой с протеканием большого тока приводит к плавлению металлургически оптимизированного материала, прижатого к кристаллу, который вступает в реакцию с расположенным под ним кремнием. В результате обеспечивается надежная работа системы в РОКЗ "после выхода элемента из строя".

Было бы экономически целесообразно стандартизировать конструкцию пакета для преобразователей с различными значениями номинального тока. При этом предпочтительно унифицировать пакет для различных номинальных токов БТИЗ, без существенного увеличения стоимости устройств с более низкими значениями номинального тока.

Сущность изобретения

Таким образом, настоящее изобретение направлено на создание улучшенного силового полупроводникового модуля указанного выше типа, который позволяет обеспечить высокую степень стандартизации и гибкость применения при различных значениях номинального тока.

Эти цели достигаются с помощью силового полупроводникового модуля по п.1 формулы изобретения.

Силовой полупроводниковый модуль в соответствии с настоящим изобретением содержит, по меньшей мере, две электропроводные пластины основания, множество полупроводниковых микросхем и корпус модуля, состоящий из электропроводной крышки и жестких элементов корпуса модуля. Полупроводниковые микросхемы электрически соединены с помощью первых основных электродов с пластинами основания, а с помощью вторых основных электродов через гибкие контактные элементы полупроводниковые микросхемы электрически соединены с крышкой. Крышка соединена с жесткими элементами корпуса модуля, и жесткие элементы корпуса модуля ограничивают сжатие гибких контактных элементов. Модуль содержит множество предварительно собранных и полностью проверенных подмодулей, каждый из которых содержит пластину основания и, по меньшей мере, одну полупроводниковую микросхему. Полупроводниковые микросхемы каждого подмодуля установлены на пластине основания этого подмодуля, а пластина основания каждого из множества подмодулей выполнена с возможностью перемещения в направлении крышки.

Подмодули включены параллельно и установлены внутри корпуса модуля. При этом обеспечивается возможность полной проверки подмодулей на их соответствие номинальным токам. Проверка подмодуля является более надежной, чем проверка отдельных микросхем, поскольку при этом учитывается взаимодействие нескольких микросхем, например микросхем различного типа. Общий номинальный ток модуля определяется количеством включенных параллельно подмодулей, установленных внутри корпуса модуля.

В предпочтительном варианте выполнения настоящего изобретения, по меньшей мере, один подмодуль содержит элементы корпуса подмодуля, которые закреплены на пластине основания. Эти элементы корпуса подмодуля обеспечивают стабильное положение полупроводниковых микросхем и гибких контактных элементов предварительно собранных подмодулей во время работы с ними и в ходе транспортировки.

Элементы корпуса подмодуля, которые расположены, по меньшей мере, по части периферии пластины основания, выполнены с внешними выступами, при этом, по меньшей мере, один подмодуль зажат в корпусе модуля с помощью выступов элементов корпуса подмодуля и выступов жестких элементов корпуса модуля.

Перед установкой модуля на пластину охлаждения или установкой нескольких модулей в виде пакета друг на друга каждый подмодуль зажимают в корпусе модуля с использованием подвижных пластин основания, выступающих за пределы жестких элементов корпуса модуля. После установки или расположения в виде пакета пластины основания выравниваются с жесткими элементами корпуса модуля. Жесткие элементы корпуса модуля воспринимают внешнее усилие, а давление, приложенное через гибкие контактные элементы к пластине основания, остается постоянным.

Жесткие элементы корпуса модуля изготовлены из материала, обладающего ударной вязкостью, превышающей 60 кДж/м2, например из композитного материала, армированного длинными волокнами, с минимальной длиной волокон 0,1 м.

Наибольшее преимущество модульной конструкции состоит в экономии затрат. Это преимущество достигается благодаря существенному повышению производительности, особенно для модулей с высокими значениями номинального тока, по сравнению с технологиями, в которых используются немодульные подходы. Небольшие подмодули можно изготовлять в больших объемах с высокой производительностью. Выход годных модулей приближается к максимально возможному, поскольку проводится полная предварительная проверка подмодулей, и в случае выявления некоторых отказов при окончательной проверке отказавшие подмодули просто вынимают из корпуса и заменяют.

Краткое описание чертежей

Предмет настоящего изобретения более подробно описан в следующем описании со ссылкой на примеры предпочтительных вариантов применения, которые иллюстрированы прилагаемыми чертежами, на которых:

фиг.1 - полупроводниковый модуль, известный из уровня техники;

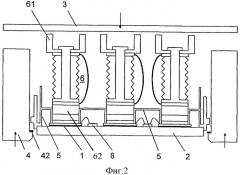

фиг.2 - элементы полупроводникового модуля в соответствии с настоящим изобретением, с использованием подмодуля, перед зажимом подмодуля внутри корпуса модуля;

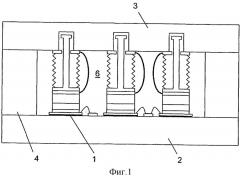

фиг.3 - подмодуль по фиг.2, зажатый в корпусе модуля перед установкой модуля на пластину охлаждения;

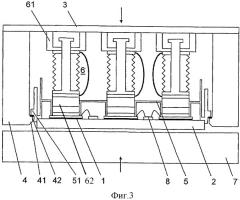

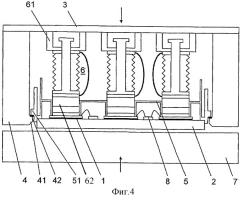

фиг.4 - подмодуль по фиг.3, при этом сам модуль закреплен на пластине охлаждения;

фиг.5 - пакет полупроводниковых модулей по фиг.2 перед приложением внешней зажимной силы;

фиг.6 - собранный под давлением пакет полупроводниковых модулей по фиг.5; и

фиг.7 - вид сверху полупроводникового модуля по фиг.2.

Одни и те же элементы обозначены одинаковыми позициями на чертежах.

Подробное описание изобретения

На фиг.2 показан один из множества подмодулей полупроводникового модуля в соответствии с настоящим изобретением.

Требуемое количество полупроводниковых микросхем 1 (например, БТИЗ или диодов) припаяно к пластине 2 основания, имеющей низкий коэффициент теплового расширения (например, изготовленной из молибдена Мо), так, что между микросхемами и пластиной основания формируется надежное паяное соединение. Полупроводниковые микросхемы 1 содержат первые электроды на нижней стороне и вторые электроды на верхней стороне.

Вид и количество полупроводниковых микросхем могут быть выбраны без каких-либо ограничений. Возможно построение подмодулей, которые содержат только БТИЗ, только диоды или любые возможные комбинации БТИЗ и диодов.

Над микросхемами 1 размещены гибкие контактные элементы 6 вместе с несколькими различными слоями 62, требующимися для обеспечения оптимального РОКЗ. Гибкий контактный элемент 6, как показано на фиг.2, содержит отдельный контакт в виде нажимной шпильки и верхний контактный элемент 61. Поскольку слои 62 не спаяны, а только вместе сжаты (контакты сухого нажима), то они удерживаются от бокового смещения, т.е. направляются, с помощью формованных полиамидных элементов 5 корпуса подмодуля, которые прикреплены, например приклеены, к пластине 2 основания. Элементы 5 корпуса подмодуля обеспечивают противодействие смещению в боковом направлении слоев 62, установленных сверху микросхем. На фиг.2 показаны элементы 5 корпуса подмодуля, выполненные в виде «u», при этом боковые стенки «u», образованные элементами 5 корпуса подмодуля, прижаты к слоям 62 двух соседних микросхем.

Пружинные шайбы прикладывают давление к контактам и полупроводниковой микросхеме. Поверх отдельных гибких контактов в виде нажимной шпильки расположен верхний контактный элемент 61, предназначенный для контакта с крышкой 3 модуля. Верхний контактный элемент 61 обеспечивает электрическое соединение между контактами в виде нажимной шпильки и крышкой. Он выполнен достаточно толстым для обеспечения требуемой силы тока, протекающего через полупроводниковую микросхему. Верхний контактный элемент 61 имеет U-образную форму с отверстием в нижней части, в котором установлен стержень, направляющий пружинные шайбы. Верхний контактный элемент 61 выполнен достаточно длинным, что обеспечивает возможность его вертикального передвижения вдоль стержня. По сравнению с обычными модулями толщина пластины крышки может быть уменьшена, поскольку вертикальный подвижный стержень полностью находится внутри верхнего контактного элемента 61. Крышка 3 используется только для фиксирования контактов, содержащих контакт в виде нажимных шпилек, так, чтобы они не выпадали из подмодулей во время работы с ними и при транспортировке. По сравнению с обычными модулями в этом случае для изготовления крышки потребляется меньше материала, что, естественно, позволяет снизить затраты.

Электроды затвора БТИЗ соединены с шинами 8 затвора с помощью проволочных соединительных контактов. Корпус подмодуля залит силиконовым гелем для обеспечения пассивации и защиты узлов полупроводниковых микросхем. Силиконовый гель также предотвращает сдвиг слоев, установленных сверху микросхем. После отверждения силиконового геля получают полностью функциональный подмодуль, который можно подвергать проверке.

Законченные подмодули затем полностью проверяют в соответствии с видом и количеством полупроводниковых микросхем, установленных в них.

После проверки подмодуль зажимают в корпусе модуля, состоящем из электропроводной крышки 3 и жестких элементов 4 корпуса модуля.

Корпус модуля содержит фиксированное количество пазов для подмодулей, например, шесть пазов, расположенных в двух рядах. В пределах этого количества в корпус модуля может быть установлено произвольное количество подмодулей, например, в зависимости от требуемого номинального тока.

Корпус модуля выполнен упругим для обеспечения его устойчивости к взрывным нагрузкам. Эксперименты показали, что необходимо использовать материалы с минимальной ударной вязкостью 60 кДж/м2. Жесткие элементы 4 корпуса изготовлены из композитных материалов, усиленных длинными волокнами, с минимальной длиной армирующих волокон 0,1 м. Такие материалы имеют требуемый уровень ударной вязкости и поэтому обеспечивают необходимую прочность, которая позволяет корпусу выдерживать такие нагрузки, как разряд тока силой сотни килоампер в течение сотен микросекунд, который приводит к образованию взрывного давления. Прочность других обычно используемых пластических материалов, армированных короткими волокнами, может быть недостаточной.

Как показано на фиг.3, подмодули зажаты в корпусе модуля. Элементы 5 корпуса подмодуля, которые расположены, по меньшей мере, по части периферии пластины 2 основания каждого подмодуля, имеют выступы 51, которые взаимодействуют с выступами 41 жестких элементов корпуса модуля. Подмодуль слегка прижат к крышке 3, в то время как внешние выступы 51 элементов 5 корпуса подмодуля слегка прижаты к выступам 41 жестких элементов 4 корпуса модуля. Между взаимодействующими выступами 41 и 51 расположены небольшие элементы из эластичной изолирующей пены 42, которая поглощает удары и предотвращает повреждение подмодулей при работе с ними и транспортировке. Вспененный материал приклеен в выступам 41 жестких элементов корпуса модуля. Пластина 2 основания выступает из нижнего отверстия корпуса модуля. Верхние контактные элементы 61 в контактных стопках слегка прижаты к крышке 3. Гибкие контактные элементы 6 сжаты с приложением небольшого контактного усилия к полупроводниковым микросхемам 1.

Каждый законченный модуль с подмодулями, зажатыми внутри него, затем установлен на пластине 7 охлаждения. После этого модули с пластинами охлаждения собирают в виде пакета (соединяют последовательно).

Как показано на фиг.4, выступы 41 и 51 при этом больше не взаимодействуют друг с другом. Пластина 2 основания задвинута внутрь корпуса модуля и совмещена с жесткими элементами 4 корпуса. Гибкие контактные элементы 6 дополнительно сжаты, и они обеспечивают дополнительную повышенную, оптимальную силу контакта с полупроводниковыми микросхемами 1.

Поскольку максимальная сила, обеспечиваемая отдельной нажимной шпилькой, прикладывается к крышке только тогда, когда модуль установлен на пластине охлаждения и собран в пакет вместе с другими модулями, крышка 3 может быть выполнена тонкой. При сборке и хранении модуля только незначительная «прижимная» сила приложена к крышке 3, так что она не прогибается.

Сигналы управления полупроводника, например сигналы затвора для БТИЗ, поступают по общему затвору/вспомогательному контакту 81, который установлен на крышке модуля, как показано на фиг.7. Шины затвора каждого подмодуля соединены с помощью пружинного электрического контакта (не показан) и выведены на общий проводник 8 сигнала затвора.

Как показано на фиг.5 и 6, несколько предварительно проверенных подмодулей подключены параллельно и установлены внутри одного корпуса модуля. Количество подмодулей можно выбирать в зависимости от требуемого номинального тока модуля. На фиг.5 показаны два незажатых модуля перед сборкой их в виде пакета и до приложения к ним сжимающей силы.

На фиг.6 показан собранный пакет из двух полупроводниковых модулей в соответствии с настоящим изобретением.

Благодаря предпочтительному соотношению геометрических размеров (высота/ширина приблизительно равняется 1/10) модулей, такой пакет получается очень стабильным. Жесткие элементы 4 корпуса каждого модуля в пакете легко выдерживают при формировании модуля силу до 100 кН, при этом давление на полупроводниковые микросхемы остается стабильным.

Благодаря плавающей конструкции обеспечивается очень низкое тепловое сопротивление, что позволяет использовать охлаждение с одной стороны каждого модуля в пакете.

Отличное параллельное совмещение подмодулей достигается благодаря симметричной форме конструкции модуля и соответствующей разводке сигналов затвора, как показано на фиг.7.

Перечень позиций:

1 - полупроводниковая микросхема;

2 - пластина основания;

3 - крышка;

4 - жесткий элемент корпуса модуля;

5 - элемент корпуса подмодуля;

6 - гибкий контактный элемент;

7 - пластина охлаждения;

8, 81 - затвор, вспомогательные контакты;

41, 51 - выступы корпусов;

42 - пена;

61 - верхний контактный элемент;

62 - слои.

1. Силовой полупроводниковый модуль, содержащий, по меньшей мере, две электропроводные пластины (2) основания, множество полупроводниковых микросхем (1) и корпус модуля, состоящий из электропроводной крышки (3) и жестких элементов (4) корпуса модуля, при этом

полупроводниковые микросхемы (1) электрически соединены с помощью первых основных электродов с указанными, по меньшей мере, двумя пластинами (2) основания, а

с помощью вторых основных электродов через гибкие контактные элементы (6) полупроводниковые микросхемы (1) электрически соединены с крышкой (3), причем

крышка (3) соединена с жесткими элементами (4) корпуса модуля и

жесткие элементы (4) корпуса модуля ограничивают сжатие гибких контактных элементов (6),

отличающийся тем, что модуль содержит множество предварительно собранных и полностью проверенных подмодулей, каждый из которых содержит пластину (2) основания и, по меньшей мере, одну из указанных полупроводниковых микросхем (1), причем полупроводниковые микросхемы каждого подмодуля установлены на пластине (2) основания этого подмодуля,

и пластина (2) основания каждого из множества подмодулей выполнена с возможностью перемещения в направлении крышки (3).

2. Модуль по п.1, отличающийся тем, что, по меньшей мере, один подмодуль содержит элементы (5) корпуса подмодуля, которые закреплены на пластине (2) основания.

3. Модуль по п.2, отличающийся тем, что элементы (5) корпуса подмодуля, которые расположены, по меньшей мере, по части периферии пластины (2) основания, выполнены с внешними выступами (51), при этом, по меньшей мере, один подмодуль зажат в корпусе модуля с помощью выступов (51) элементов корпуса подмодуля и выступов (41) жестких элементов (4) корпуса модуля.

4. Модуль по любому из пп.1-3, отличающийся тем, что жесткие элементы (4) корпуса модуля изготовлены из материала, обладающего ударной вязкостью, превышающей 60 кДж/м2.

5. Модуль по п.4, отличающийся тем, что жесткие элементы (4) корпуса модуля изготовлены из композитного материала, армированного длинными волокнами с минимальной длиной волокон 0,1 м.