Способ повышения несущей способности цилиндрической трубы на изгиб

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением. Задача изобретения - расширение области применения труб, снижение материалоемкости. Способ включает придание трубе овального профиля. Цилиндрическую трубу разогревают до температуры прокатки и обжимают ее в клети валками с четырех сторон, деформируя в овальный профиль, состоящий из двух взаимно зеркальных арок, соединенных друг с другом пятами. В процессе обработки образуют монолитный овальный трубчатый профиль с относительной высотой и главным моментом инерции, регламентированными математическими зависимостями. Относительная высота профиля соответствует его максимальному моменту сопротивления. Изобретение обеспечивает возможность повышения несущей способности и жесткости изделий при их невысокой материалоемкости. 2 табл., 2 ил.

Реферат

Предлагаемое изобретение относится к строительству мостовых и подкрановых конструкций, а также при перекрытии больших пролетов зданий.

Известен двутавровый профиль, хорошо работающий на изгиб [1, с.260], [2, с.52].

Сечение балки подбирают по максимальному изгибающему моменту М в ней. Проверку прочности балки в этом сечении производят по формуле

где WХ - максимальный момент сопротивления балки относительно главной оси Х ее сечения;

γ - коэффициент условий работы конструкций [3, с. 12];

RY - расчетное сопротивление стали, зависящее от марки стали и толщины элемента;

σ - максимальные напряжения на верхнем и нижнем краю сечения.

Из формулы (1) видно, что при одинаковых М, γ и одинаковой прочности стали R, несущая способность балки зависит от момента сопротивления WX. Момент же сопротивления зависит от профиля сечения.

Эффективность конкретного профиля сечения характеризует радиус ядра сечения

где А - площадь профиля сечения.

Сравнивая сортаменты двутавровых профилей [1, с.260] цилиндрических труб [2, с.52], легко заметить, что при одинаковой материалоемкости цилиндрические трубы обладают меньшими моментами сопротивления и меньшими радиусами ядра сечения, чем двутавры.

Для цилиндрической трубы 3 радиус ядра сечения

⊘102·0,8 см

или

IX=A·r2=254·35,82=325536,6 см4

(см.табл.1 и табл.2)

В настоящее время двутавровый профиль является лучшим из сплошно-стенчатых при работе его на изгиб. То есть обладает максимальным моментом сопротивления WX.

Максимальная высота сечения прокатываемых в настоящее время двутавров достигает 1 м [1, с.260].

Максимальный диаметр цилиндрических труб по ГОСТ 10704-63* достигает значительно больших величин 1420 мм [2, с.77].

Известны трубы и большего диаметра.

Известна также рельсобалочная конструкция авторов Нежданова К.К., Туманова А.В., Нежданова А.К., Карева М.А. [4, патент №2192381, 10.11.2002, Бюл №31].

В рельсобалочной конструкции подкрановая балка выполнена трубчатой эллиптической в сечении. Примем это техническое решение за аналог.

В аналоге не описан способ получения эллиптической в сечении трубы.

Цилиндрическую трубу как балку практически не используют, так как прочность ее на изгиб, при одинаковой материалоемкости, меньше, чем у двутавра, и поэтому материалоемкость повышается. Это и является недостатком балки из цилиндрической трубы.

У трубчатой балки имеются следующие отличные свойства:

- амортизирующая способность, смягчающая динамические воздействия;

- пониженная коррозиестойкость, так как внешняя поверхность ее значительно меньше и отсутствуют зоны, где накапливаются пыль и влага;

- устойчивость стенки трубы при ее изгибе значительно выше по сравнению с двутавровой балкой из-за кривизны стенки;

Технический результат изобретения - повышение несущей способности цилиндрической трубы на изгиб и, как следствие, снижение ее материалоемкости деформированием круглого сечения трубы валками в овальное сечение из двух взаимно зеркальных арок, соединенных пятами в монолитную трубу; расширение области применения балок с овальными трубчатыми профилями.

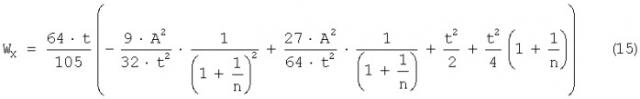

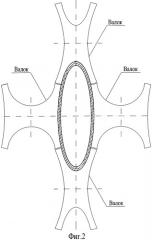

Технический результат реализован тем, что несущую способность стандартной цилиндрической трубы повышают. Для этого цилиндрическую трубу разогревают до температуры 600...650°С, обжимают ее в клети валками с четырех сторон, деформируя в овальный профиль, состоящий из двух взаимно зеркальных арок, соединенных друг с другом пятами, с образованием монолитного овального трубчатого профиля с относительной высотой

соответствующей максимальному моменту сопротивления, определяемой из кубического уравнения

где h - высота арки от главной оси Х до профиля сечения срединной линии;

b - ширина арки по срединной линии;

t - толщина стенки, обжимаемой валками трубы,

А - площадь овального сечения;

и главным моментом инерции

Сопоставление разработанного способа получения работающей на изгиб трубы с овальным профилем с известными способами усиления конструкций показывает следующие существенные отличия, а именно:

- цилиндрическую трубу разогревают и деформацией изменяют профиль сечения в овальный, обжимая его с четырех сторон прокатными валками;

- после деформирования получают новый овальный профиль, состоящий из прямой и зеркальной арок, соединенных их пятами в монолитное сечение.

В качестве основы овального профиля из двух взаимно зеркальных арок, соединенных в овал пятами, примем параболическую арку постоянной толщины t [5, с.445]. Арки отлично работают на сжатие и известны очень давно (например, арки римского водопровода). Арки используют в мостах [6, с.238].

Характеристики сечения арки легко определить по формулам [7, с.72].

На фиг.1 показан овальный профиль из двух взаимно зеркальных арок, соединенных пятами в монолитную трубу. На фиг.2 - обжатие трубы валками.

Введем следующие обозначения:

h - высота каждой из арок от главной оси Х до средней линии;

b - ширина как прямой, так и зеркальной арки;

t - толщина арки;

h+t/2 - максимальная высота арки;

b+t - максимальная ширина арки;

2(h-t) - максимальный размер полости овала по вертикали;

b-t - максимальная ширина полости по горизонтали;

относительная высота сечения

Площадь овального сечения из взаимно зеркальных арок остается постоянной - const

отсюда

Обозначим относительную высоту овального профиля, то есть большего диаметра по средней линии к меньшему

тогда

Главный момент инерции IX овального профиля относительно оси Х

Момент сопротивления овального профиля на уровне средней линии

Подставим (9) в (11)

Найдем экстремум момента сопротивления WX в зависимости от высоты арки h при постоянной площади сечения A const

Для нахождения высоты арки h, при которой момент сопротивления достигает экстремума, получили уравнение третьей степени, которое легко решается [8, с.138]

После подстановки (10) и (11) в (8) получим значение момента сопротивления WX нового овального профиля в зависимости от его относительной высоты

Взяв производную от (15)

получим уравнение третьей степени для определения относительной высоты профиля

при которой его момент сопротивления WX достигает максимума

Например для трубы диаметром 1420

А=443 t=1

n3-3n2+2,7176114·10-5·n+9,0587045·10-6=0

n=2.99999

Для тонкостенных профилей получаем максимум момента сопротивления WX при n=3.

При n=3 получаем из (10)

Главный момент инерции IX овального профиля равен

Его максимальный момент сопротивления

Пример конкретной реализации

Повысим несущую способность цилиндрической трубы ⊘ 1320·11 мм на изгиб обжатием ее в валках овальный профиль.

У цилиндрической трубы

Главный момент инерции D=133,1 см; d=130,9 см

Момент сопротивления

Площадь сечения трубы [2, с.77] по сортаменту А=452 см2

Уточним площадь сечения

A=π·dcp·t=π(132 -1,1)·1,1=452,35791 см2.

Площадь в сортаменте меньше фактической на 0.079%. Для вычисления используем точную площадь сечения. Площадь сечения трубы после деформирования остается неизменной A- const.

Определим относительную высоту овального профиля

по ф.16

n3-3n2+3,8159226·10-5·n+1,2719742·10-5=0

n=2,99999

Для тонкостенного сечения n=3

Высота арки

Главный момент инерции овального профиля из двух взаимно зеркальных арок по ф.18

IXO=2111651 см4 (в 2,125 раза увеличивается)

Момент сопротивления его по ф. 19

WXO=18012,51 см3 (в 1,197 раза увеличивается)

| Таблица 1Сравнение моментов инерции IX и моментов сопротивления WX цилиндрической трубы и овального профиля из двух взаимно зеркальных арок после его деформирования в валках. | |||||||

| Габариты, см | А, см2 | t, см | IX, см4 | WX, см3 | ширина b, см | Iкр, см4 | |

| ⊘102·0,8 | 254 | 0,8 | 325536,6 | 6383 | 59,53125 | 25,130 | |

| h=89,296875 | 254 | 0,8 | 694438,8 | 7742,1 | 30,481 | 485789 | |

| увеличивается в | 2,08 раза | 1,213 раза | 1,213 | ||||

| ⊘122·0,9 | 342 | 0,9 | 629420 | 10318,4 | 30,170 | 935963 | |

| h=106,875 | 342 | 0,9 | 1339381,7 | 12479,7 | 71,25 | 36,490 | |

| увеличивается в | 2,087 раза | 1,209 раза | 1,209 | ||||

| ⊘132·1,1 | 452,3579 | 1,1 | 993583,6 | 15054,3 | 77,045453 | 33,280 | 1449558 |

| h=115,56818 | 2111651 | 18012,5 | 39,819 | ||||

| увеличивается в | 2,125 раза | 1,197 раза | 1,197 | ||||

| ⊘142·2 | 443 | 2,0 | 1100877,3 | 15505,3 | 35,001 | ||

| h=124,59375 | 2357876,5 | 18848,9 | 83,06 | 42,548 | 1646407 | ||

| увеличивается в | 2,14 раза | 1,216 раза | 1,216 |

Примечание: Момент инерции для цилиндрической трубы вычисляется

где r - радиус инерции.

Момент инерции IX для нового сечения вычисляется по ф.18, а момент сопротивления

Вывод

Деформирование трубы с соблюдением относительной высоты нового овального профиля

привело к повышению прочности на 18,4...21,6%, а жесткости в 2,08...2,14 раза. Данные по повышению прочности и жесткости труб при их деформировании валками в овальный профиль даны в табл.1.

Для этих труб в табл.1 будем использовать площадь сечения, приведенную в сортаменте.

Проверим отношение

для труб ⊘102·0,8 см2;

WX=6537,4 см3

n=2,99999; IX=641808,7 см4; WX=10521,5 см3

⊘122·0,9 см; A=342 см2

n=2,99999

⊘132·1,1 см; A=355,1 см2

n=2,99999

⊘142·1 см; A=443 см2; IX=1100877,3 см4; WX=15505 см3

n=2,99999

Для этих труб принимаем n=3

Приведем еще следующее сравнение. Заменим метровые двутавры [8, с.261] эквивалентными по площади трубами, а затем произведем обжатие этих труб в новый профиль, образованный двумя взаимно зеркальными арками.

| Таблица 2Сравнение моментов инерции IX и моментов сопротивления WX прокатных двутавров и эквивалентных труб до и после их обжатия валками в овальный профиль | |||||||||

| Габариты двутавров и труб, см | А, см2 | t, см | IX, см | WX, см3 | Ширина, см | IY, см4 | WY, см3 | IKP, см4 | |

| I 100Б1 | 289 | 1,55 | 442460 | 8940 | 11510 | 720 | 312,3 | 30,93 | |

| 0118,699·0,775 | 289 | 2 0,775 | 509004 | 8520,8 | min 29,48 | ||||

| h=101,879 | 289 | 2 0,775 | 1089929 | 10354 | 66,919 | 39588 | 1183 | 760098 | max 35,827 |

| увеличение в | 2,413 | 1,158 | 3,44 | 1,64 | 2433,9 | 1,158 | |||

| I 100Б2 | 321 | 1,55 | 521600 | 10430 | 14250 | 890 | 545,2 | 32,49 | |

| 0127,72183·0,8 | 321 | 20,8 | 654579,3 | 10186,3 | min 31.733 | ||||

| h=112,85156 | 321 | 20,8 | 1401659 | 12376,5 | 75,234 | 53951,6 | 1627 | 1413902 | max 38,556 |

| увеличение в | 2,687 | 1,186 | 3,76 | 1,42 | 2593 | 1,186 | |||

| I 100Б3 | 358 | 1,66 | 595560 | 11820 | 16610 | 1030 | 694,8 | min 33,017 | |

| ⊘137,295· 0,83 | 358 | 20,83 | 843563 | 12214,5 | 34,119 | ||||

| h=121,31024 | 358 | 20,83 | 1806340 | 14839,5 | 80,873 | 69527,4 | 1719,4 | 1258352 | max 41.451 |

| увеличение в | 3,033 | 1,255 | 4,186 | 1,67 | 1811 | 1,255 | |||

| I 100Б4 | 397 | 1,84 | 662170 | 13060 | 18620 | 1150 | 936,3 | min 32,897 | |

| ⊘137,3576·0,92 | 397 | 20,92 | 9363227 | 13542,6 | 34,112 | ||||

| h=121,36549 | 397 | 20,92 | 2004945,6 | 16463,6 | 80,910 | 77175,3 | 1907,7 | 1398749 | max 41,470 |

| увеличение в | 3,028 | 1,26 | 4,145 | 1,66 | 1494 | 1,26 |

Примечание: отношение

Вывод:

1. После обжатия эквивалентной трубы в овальный профиль произошло увеличение момента инерции IX, нового профиля по сравнению с двутавром такой же материалоемкости в 2,17...3,03 раза. Момент сопротивления WX нового профиля превысил момент сопротивления двутавра на 15,8...26% и, следовательно после обжатия в валках труба приобрела наилучшие изгибные характеристики. Показатель эффективности профиля - радиус ядра сечения

возрос по сравнению с радиусом ядра сечения двутавра в 1,158...1,26 раза.

2. Ввиду больших диаметров труб, прокатываемых в настоящее время, 1420 мм и более появилась возможность отказаться от применения ненадежных ферм покрытия промышленных зданий и заменить их прокатными профилями из обжатых валками труб.

Экономический эффект возник из-за следующего:

- цилиндрическая труба деформированием в прокатных валках трансформирована в новый овальный профиль из двух взаимно зеркальных арок, соединенных друг с другом пятами; материалоемкость осталось неизменной;

- повышена несущая способность нового профиля по сравнению с равноценным по материалоемкости прокатным двутавром на 15,8...26%, относительно оси Х;

- повышена жесткость по сравнению с прокатным двутавром IX в 2,17...3,03 раза относительно оси Х;

- повышен момент инерции при кручении IX в 1427...2498 раз;

- повышен момент инерции IY в 3,76...4,186 раз;

- повышен момент сопротивления WX в 1,42...1,67 раз;

- повышена коррозиестойкость конструкции.

Таким образом, все показатели эффективности конструкции улучшились.

Литература

1. Сахновский М.М. Справочник конструктора строительных сварных конструкций, Днепропетровск, "Промiнь", 1975 г.

2. Васильченко В.Т. Рутман А.Н., Справочник конструктора металлических конструкций Киев: Будiвельник, 1980-288 с.

3. СНиП 11-23-81* Стальные конструкции. М.: ЦИТП Госстроя СССР, 988.

4. Нежданов К.К. Туманов В.А. Нежданов А.К. Карев М.А. Рельсобалочная конструкция. Патент России №2192381, 10.11.2002, Бюл, №31.

5. Справочник проектировщика промышленных, жилых и общественных зданий и сооружений/ Под ред. А.А.Уманского - М.: Стройиздат, 1960. - 1040 с.

6. Евграфов Г.К. "Мосты на железных дорогах". - М., 1947 г.

7. Писаренко Г.С., Яковлев А.П., Матвеев В.В. Справочник по сопротивлению материалов: Наукова думка, Киев - 1975. - 704 с.

8. Выгодский М.Я. Справочник по высшей математике. М., 1977 г.

Способ получения работающей на изгиб трубы с овальным профилем, заключающийся в том, что цилиндрическую трубу разогревают до температуры 600-650°С и обжимают ее в клети валками с четырех сторон, деформируя в овальный профиль, состоящий из двух взаимно зеркальных арок, соединенных друг с другом пятами, с образованием монолитного овального трубчатого профиля с относительной высотой , соответствующей его максимальному моменту сопротивления, определяемой из кубического уравнения

где h - высота арки от главной оси Х до профиля сечения срединной линии;

b - ширина арки по срединной линии;

t - толщина стенки, обжимаемой валками трубы;

А - площадь овального сечения;

и главным моментом инерции