Технологическая линия производства белково-витаминного кормопродукта из послеспиртовой зерновой барды

Иллюстрации

Показать всеИзобретение относится к технологии переработки послеспиртовой зерновой барды с получением белково-витаминного кормопродукта. Линия для производства кормопродукта включает магистрали для подвода послеспиртовой барды, отвода твердых и жидких продуктов ее переработки и подвода вакуума, промежуточную емкость, устройство для обезвоживания, вентиляционную камеру, циклон, сушилку, испаритель и барометрический конденсатор, промежуточную емкость для жидких продуктов переработки, устройство для концентрирования взвешенных частиц фильтрата, смеситель, гранулятор, сборник готовой продукции и устройство для упаковки. Перед сушилкой установлены вентилятор и калорифер, позволяющие получать сухой горячий воздух с различной температурой сушильного агента, устройство для концентрирования взвешенных частиц фильтрата представляет собой обратноосмотическую установку с полунепроницаемыми мембранами с диаметром пор (20...30)·10-10 м. Корпус сушилки имеет форму гиперболоида вращения, снабжен в верхней части отражателем, а в нижней части - питателем и разгонным участком для получения газовзвеси. Центральная труба сушилки, предназначенная для вывода высушенных частиц дробины, имеет раструб и выполнена с возможностью изменения ее высоты. Такая технологическая линия имеет более простую конструкцию, обеспечивает благоприятные условия проведения процессов тепло- и массообмена между газовой фазой и обрабатываемым материалом, что улучшает качество готового продукта. 2 ил.

Реферат

Изобретение относится к технологии переработки послеспиртовой зерновой барды, являющейся отходом спиртового производства, и может быть использовано для получения белкового кормопродукта.

Барда является ценным белковым и витаминосодержащим кормом для сельскохозяйственных животных, птицы и может быть использована при производстве кормов для домашних животных (собакам, кошкам и др.). Она способствует распаду целлюлозы более активно, чем патока, зерно, отруби и другие растительные продукты.

Известны способы переработки и использования бардяных отходов для вскармливания животных [Вторичное материальные ресурсы пищевой промышленности (Образование и использование). - М.: Экономика, 1984, - с.135-137].

Традиционный и наиболее простой путь использования барды - скармливание животным в нативном виде вследствие быстрого закисания стал затруднительным и экономически убыточным при хранении, транспортировке ее в таком виде на расстояние более 20-30 км.

У спиртовых заводов постоянно возникают трудности с реализацией натуральной барды в непосредственной близости к заводу. Кроме того, при ее перевозках отмечаются потери питательных веществ и создаются условия для загрязнения окружающей среды, а в течение 5...6 весенне-летних месяцев барда вообще не находит спроса.

Наиболее рациональным способом утилизации послеспиртовой зерновой барды, при котором она превращается в продукт с высокой питательной ценностью (кормовая ценность сухой барды по сравнению с нативной повышается в 10 раз), транспортабельный и сохраняющийся в течение нескольких лет, является сушка.

При разработке технологической линии переработки барды необходимо учитывать следующее:

- являясь заключительной стадией многих производств, сушка в значительной степени определяет энерго- и материалоемкость производства, качество готового продукта, уровень загрязнения окружающей среды, поэтому важно подобрать оптимальный тип сушилки;

- максимально возможное удаление влаги (концентрирование, обезвоживание) должно обеспечиваться с помощью низкоэнергоемких процессов;

- необходимо более полно использовать компоненты барды;

- линия должна учитывать очистку отхода производства.

Однако при сушке барды наблюдается комкование, неоднородность высушивания, налипание частиц на стенки сушилки, и так как барда неоднородна по составу, то необходимо использовать такой вид сушки, при котором каждая частица барды получала бы необходимое количество энергии для фазового превращения содержащейся в ней влаги без образования крупных соединений частиц.

Известна типовая схема получения сухой барды, в котором исходную барду подвергают механическому разделению фильтрацией на грубодисперсную фазу (дробину) и грубый фильтрат, содержащий взвешенные частицы, для освобождения от которых его подвергают отстаиванию в отстойнике [Денщиков М.Т. Отходы пищевой промышленности и их использование. - М.: - Пищепромиздат, 1963, с. 200-202]. Отстоенный фильтрат упаривают в традиционных многокорпусных установках и сушат до конечной влажности 10% на паровой вальцовой сушилке, а дробину доводят до сухого состояния либо самостоятельно, либо в смеси с упаренным концентратом на барабанной сушилке.

Анализ процесса сушки в данной схеме показывает, что для его осуществления необходимо большое количество пара, что вызывает значительный расход топлива.

Упаривание фильтрата барды усложняется еще тем, что в нем имеются белковые соединения и при влажности свыше 75% частицы сильно прилипают к паровым трубам, и дальнейшая сушка становится затруднительной [Фукс А.А. Технология спиртового производства. - М.: Пищепромиздат, 1951, с.483]. Кроме того, большая часть растворимых веществ барды, как, например, сахара, белки, при повышенной температуре легко разрушается.

Недостатки данной схемы производства сухой барды очевидны:

- использование морально устаревших сушильных аппаратов, которые при высоком потреблении энергии на сушку не обеспечивают требуемой производительности и качества готового продукта;

- низкая производительность из-за применения отстойников;

- вследствие вязкости упаренного фильтрата выпарка требует частой механической чистки;

- сложность и металлоемкость производства, что обусловливает высокие эксплутационные затраты.

Известен способ сушки суспензии послеспиртовой барды с получением кормопродукта, включающий анаэробную ферментацию путем последовательного воздействия на компоненты барды комплекса ферментов и кислотообразующих бактерий с получением культуральной жидкости и осадка белкового кормопродукта [Патент РФ №2128688, МПК7 С12F 3/10, опубл. 10.04.99].

Существенными недостатками предложенного способа являются:

- высокая стоимость осуществления из-за сложности технологического процесса;

- низкая производительность из-за длительности процесса;

- взрывоопасность;

- применение сложного, энергоемкого сушильного оборудования.

Наиболее близкой по технической сущности и достигаемому эффекту является поточная линия для производства белково-витаминного продукта [Патент РФ №2217490, МПК Кл7. С12F 3/00, 3/10, опубл. 27.11.2003], включающая магистрали для подвода послеспиртовой барды и отвода твердых и жидких продуктов ее переработки, и связанные между собой средствами межоперационной передачи промежуточную емкость, устройство для обезвоживания, выполненное в виде вакуумного фильтра со сходящим полотном и системой непрерывной регенерации ткани, устройство подвода-отвода горячего сухого воздуха, выполненное с возможностью взаимодействия воздуха с твердыми продуктами, вентиляционной камерой и, по меньшей мере, одним циклоном, сушилку, испаритель и барометрический конденсатор с магистралью подвода воды, при этом испаритель и барометрический конденсатор расположены на магистрали подвода вакуума между вакуумным фильтром и его вакуумным насосом, магистраль отвода жидких продуктов переработки связана с испарителем и выполнена в виде затвора, включающего промежуточную емкость для жидких продуктов переработки, устройство для концентрирования фильтрата - сепаратор, расположенное на выходе магистрали для отвода жидких продуктов переработки, смеситель, расположенный перед гранулятором и связанный с сепаратором, гранулятор, сборник готовой продукции и устройство для упаковки.

На сегодняшний день данная линия производства белково-витаминного продукта является одной из немногих, которые позволяют получить наиболее качественный и естественный готовый продукт с сравнительно низкими капитальными и эксплутационными затратами. Однако и ей присущи недостатки:

- в линии используется роторно-барабанная сушилка, а так как по своему составу барда является высоковлажным и полидисперсным материалам, то при сушке барды в ней наблюдается агрегатирование, комкование, налипание частиц на стенки сушильной камеры, а вследствие этого неоднородность высушивания и возможно обугливание некоторых частиц продукта;

- высокая энергоемкость процесса из-за использования предварительной сушки дробины перед сушилкой и большого количества вентиляторов;

- высокая степень уноса частиц продукта, а вследствие этого использование в линии дополнительных циклонов;

- неэффективное применение сепаратора для концентрирования фильтрата;

- в линии не предусмотрено более полное использование компонентов послеспиртовой барды и не предусмотрена очистка жидкого отхода, так как не указывается дальнейшее предназначение сепарированного фильтрата.

Техническая задача изобретения заключается в разработке технологической линии производства белково-витаминного кормопродукта из послеспиртовой барды, с применением высокоинтенсивного устройства для сушки, упрощении конструкции сушильного устройства (отсутствие вращающихся элементов), уменьшении энергетических затрат, создании благоприятных условий для проведения процессов тепло- и массообмена между газовой фазой и обрабатываемым материалом, улучшении качества готового продукта и обеспечении безуносного режима работы.

Поставленная задача достигается тем, что в предложенной технологической линии для производства белково-витаминного кормопродукта из послеспиртовой зерновой барды, включающей магистрали для подвода послеспиртовой барды, отвода твердых и жидких продуктов ее переработки и подвода вакуума, связанные между собой средствами межоперационной передачи, промежуточную емкость, устройство для обезвоживания, выполненное в виде вакуумного фильтра со сходящим полотном и системой непрерывной регенерации ткани, вентиляционную камеру, циклон, сушилку, испаритель и барометрический конденсатор, расположенные на магистрали подвода вакуума между вакуумным фильтром и вакуумным насосом, промежуточную емкость для жидких продуктов переработки, устройство для концентрирования взвешенных частиц фильтрата, расположенные на магистрали отвода жидких продуктов переработки, смеситель, гранулятор, сборник готовой продукции и устройство для упаковки, новым является то, что перед сушилкой установлены вентилятор и калорифер, обеспечивающие получение сухого горячего воздуха с различной температурой, устройство для концентрирования взвешенных частиц фильтрата представляет собой обратноосмотическую установку с полунепроницаемыми мембранами с диаметром пор (20...3,0)·10-10 м, при этом корпус сушилки имеет форму гиперболоида вращения, снабжен в верхней части отражателем, а в нижней части - питателем и разгонным участком для получения газовзвеси, а центральная труба сушилки, предназначенная для вывода высушенных частиц дробины, имеет раструб и выполнена с возможностью изменения ее высоты.

Технический результат заключается в увеличении производительности линии, повышении ее надежности, в интенсификации процесса тепло- и массообмена, экономии металлоемкости и энергоемкости производства, утилизации и очистке отхода спиртового производства (барды) и улучшении качества белково-витаминного кормопродукта.

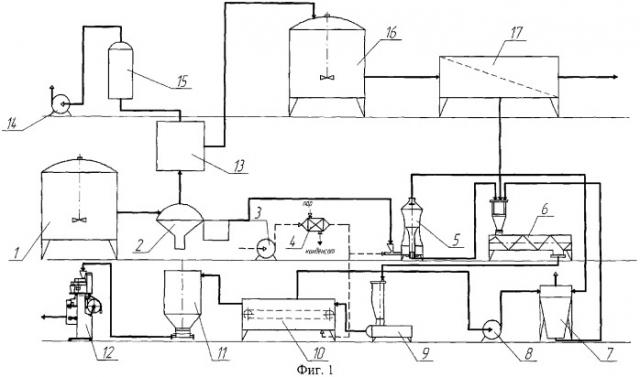

На фиг.1 схематично изображен общий вид линии производства белково-витаминного кормопродукта из послеспиртовой зерновой барды;

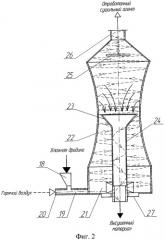

на фиг.2 - вихревая сушилка в продольном разрезе.

Технологическая линия производства белково-витаминного кормопродукта из послеспиртовой зерновой барды включает магистрали для подвода послеспиртовой барды и отвода твердых и жидких продуктов ее переработки (фиг.1), связанные между собой средствами межоперационной передачи (разнообразные транспортеры, трубопроводы и т.д., показаны условно в виде заканчивающихся стрелками линий), промежуточную емкость 1, устройство для обезвоживания 2, выполненное в виде вакуумного фильтра со сходящим полотном и системой непрерывной регенерации ткани, вентилятор 3 и калорифер 4, предназначенные для получения сухого горячего воздуха с различной температурой сушильного агента, вихревую сушилку 5, смеситель 6, циклон 7, гранулятор 9, вентиляционную камеру 10 с вентилятором 8, сборник готовой продукции 11, устройство для упаковки 12.

Технологическая линия также снабжена испарителем 13, вакуумным насосом 14 и барометрическим конденсатором 15, промежуточной емкостью 16 для жидких продуктов переработки, устройством для концентрирования фильтрата 17.

В качестве устройства для концентрирования взвешенных частиц фильтрата 17 используют обратноосмотическую установку с полунепроницаемыми мембранами с диаметром пор (20...30)·10-10 м.

Сушку дробины барды для улучшения качества и усвояемости составных веществ необходимо проводить при температуре 50...60°С, так как при более высокой происходит превращение белков в неперевариваемую форму, потемнение дробины за счет реакции меланоидинообразования и карамелизации, разрушение части витаминов.

Образующиеся в процессе сушки барды комки можно дезагрегатировать как механическим воздействием (различные ворошители, колеблющиеся устройства и т.д.), так и созданием различных активных гидродинамических режимов в сушильных устройствах.

Использование вихревой сушилки с закрученными потоками теплоносителя и дробины барды позволяет интенсификацировать тепломассообмен в процессе сушки. При движении частиц дробины в вихревой сушилке происходит непрерывное их взаимодействие друг с другом и со стенкой сушилки, что приводит к увеличению относительной скорости движения взаимодействующих фаз, к снижению времени пребывания материала в аппарате, повышению концентрации твердой фазы. При работе сушилки 5 в ней создается активный гидродинамический режим.

Технологическая линия работает следующим образом.

Послеспиртовая зерновая барда из брагоперегонного аппарата (условно не показан) по магистрали подвода послеспиртовой зерновой барды поступает в промежуточную емкость 1 (фиг.1), где аккумулируется в необходимом объеме для бесперебойной работы вакуумного фильтра 2 типа БОП со сходящим полотном и системой непрерывной регенерации ткани.

После вакуумного фильтра 2 послеспиртовая барда разделяется на два потока, один из которых включает твердый продукт (дробина), а другой - жидкий (фильтрат). Дробина выглядит как рыхлая масса с влажностью от 40% до 60%. Фильтрат включает в себя 2...4% сухих веществ, часть которых находится во взвешенном состоянии, а часть растворена.

Работу фильтра 2 обеспечивает вакуумный насос 14. Для получения более глубокого вакуума используют испаритель 13 и барометрический конденсатор 15.

С полотна вакуумного фильтра 2 дробину при помощи средства межоперационной передачи (это, как правило, шнековый транспортер) подают в сушилку 5.

Сушилка работает следующим образом.

Влажная дробина через патрубок загрузки 18 (фиг.2) поступает в зону разгонного участка 19. Одновременно через патрубок 20 в нее подается сушильный агент из калорифера 4. В разгонном участке происходит распределение твердой фазы в потоке сушильного агента. Сушильный агент (воздух) нагнетается вентилятором 3 в калорифер 4, установка которых обеспечивает получение сухого горячего воздуха различной необходимой температуры (температуру теплоносителя можно менять в зависимости от влажности исходного продукта). В калорифере 4 воздух нагревается до заданной температуры и делится на два потока. Основной поток поступает в разгонный участок сушилки 19, а небольшая часть сухого горячего воздуха подается в вентиляционную камеру 10. Образовавшаяся в разгонном участке газовзвесь поступает в вихревую камеру 21, где интенсивно происходит процесс сушки и где поток воздуха, двигаясь по спирали, взаимодействуя с частицами твердой фазы, заставляет их двигаться по замкнутым траекториям. По мере высыхания частицы поднимаются вверх потоком сушильного агента, скорость которого увеличивается вследствие плавного уменьшения проходного сечения, обусловленного конфигурацией корпуса 22 сушилки 5, выполненного в виде гиперболоида вращения, и раструбом 23 центральной трубы 24. Увеличение относительной скорости движение газа и дробины способствует интенсификации процесса сушки, при этом увеличивается центробежная сила, действующая на частицы и комки дробины, а значит, увеличивается и сила трения между частицами и стенками сушильной камеры, что приводит к истиранию частиц и комков дробины с непрерывным обновлением их поверхности.

При дальнейшем движении сушильного агента через корпус 22 его скорость падает вследствие увеличения проходного сечения, обусловленного конфигурацией корпуса. Скорость движения частиц также уменьшается, и под действием силы тяжести высушенные частицы дробины попадают в раструб 23 центральной трубы 24 и выгружаются из сушильной камеры, а отработанный сушильный агент через отражатель 25 отводится через патрубок 26.

За счет изменения высоты центральной трубы 24, которое осуществляется регулирующим устройством 27, достигается регулирование времени пребывания дробины в сушильной камере.

Наличие перед сушилкой вентилятора и калорифера позволяет регулировать температуру теплоносителя, а наличие питателя 18 и разгонного участка 19 получать газовзвесь.

Таким образом, сушилка с активным гидродинамическим режимом обеспечивает интенсивность процесса сушки, регулирование времени пребывания дробины в сушильной камере, а следовательно, получение качественной сухой дробины.

После сушилки 5 дробина имеет влажность 15...20% и ее можно подвергать грануляции в устройстве 9. Из гранулятора 9 продукт попадает в вентиляционную камеру 10, где обдувается горячим сухим воздухом, поступающим из калорифера 4, доводится до содержания влаги 6...10%, после чего он поступает в сборник 11 готовой продукции, упаковывается на устройстве 12, например, в мешки или насыпается россыпью в запирающуюся тару и отвозится на склад или потребителю. Содержание протеина в готовом продукте может достигать 45%.

Некоторое количество сухих веществ (до 2,5%) остается в фильтрате. В прошлом данный продукт по магистрали отводился, как правило, в отстойник и лишь частично в разварники (условно не показаны), заменяя около 75% воды, добавляемой к зерну, либо (как в прототипе) на сепарирование. Однако сепаратор не обеспечивает наиболее полное концентрирование взвешенных и растворенных частиц в фильтрате, вследствие чего в отсепарированной жидкости остается большое количество биологически активных веществ, поэтому эта жидкость требует дальнейшей энергоемкой очистки.

По этой причине технологическая линия оснащена устройством для концентрирования взвешенных частиц фильтрата - обратноосмотической установкой 17 с полунепроницаемыми мембранами с диаметром пор (20...30)·10-10 м, у которой высокая удельная производительность, и что самое главное, возможность концентрирования горячего фильтрата барды без предварительного его охлаждения при температуре 100°С и выше. При этом резко повышается производительность мембранной установки с снижением энергозатрат. В результате этого получаются две фракции: концентрат с содержанием сухих веществ до 2,5% и пермеат. Пермеат может как полностью возвращаться на стадию приготовления замеса на производство, так и сбрасываться в канализацию. Концентрат может использоваться как самостоятельный продукт с содержанием протеина до 56% либо поступать в технологический процесс - смеситель 6, где после смешивания с дробиной происходит обогащение последнего протеином до его содержания, например, 44% и выше. В этом случае на гранулятор поступает более влажный исходный продукт. Гранулы товарного продукта становятся более плотными и тяжелыми.

Для увеличения выхода продукта и очистки отработанного воздуха из устройств 5 и 10 последний проходит через воздухоочиститель циклонного типа - циклон 7, в котором отделяются твердые частицы белково-витаминного продукта, поступающие в дальнейшем в гранулятор 9. В атмосферу выбрасывается практически чистый воздух.

Таким образом, предлагаемая технологическая линия для производства белково-витаминного кормопродукта из послеспиртовой зерновой барды имеет следующие преимущества:

- в линии используется оригинальный способ сушки в активном гидродинамическом режиме, обеспечивающем стопроцентное контактирование теплоносителя и высушиваемого продукта, что позволяет интенсифицировать процесс, достичь требуемые производительность и качество сушки;

- использование вентилятора и калорифера обеспечивает получение сухого горячего воздуха необходимой температуры, предотвращая потемнение дробины за счет реакции меланоидинообразования и карамелизации, разрушение в ней витаминов;

- выполнение корпуса сушилки в форме гиперболоида вращения позволяет повысить качество высушиваемой дробины барды за счет обеспечения необходимой длительности нахождения частиц материала во взвешенном состоянии;

- наличие питателя и разгонного участка в сушилке позволяет получать газовзвесь непосредственно перед входом в сушильную камеру, не требуя дополнительных сложных устройств;

- время пребывания продукта в сушилке легко регулируется за счет изменения высоты центральной трубы;

- позволяет получить белково-витаминный кормопродукт, отличающийся высоким качеством;

- так как в линии применяются мембранная обратноосмотическая установка для концентрирования взвешенных частиц фильтрата, которая позволяет более полно использовать компоненты послеспиртовой барды, циклон и вихревая сушилка, то производство белково-витаминного кормопродукта, реализованное предлагаемой технологической линией, является безотходным, позволяющим сводить до минимума вред, наносимый окружающей природной среде.

Вышеперечисленные преимущества изобретения позволяют сделать вывод о том, что технология, реализованная технологической линией, является наиболее перспективной, утилизирующей отход спиртового производства - послеспиртовую зерновую барду.

Технологическая линия для производства белково-витаминного кормопродукта из послеспиртовой зерновой барды, включающая магистрали для подвода послеспиртовой барды, отвода твердых и жидких продуктов ее переработки и подвода вакуума, связанные между собой средствами межоперационной передачи, промежуточную емкость, устройство для обезвоживания, выполненное в виде вакуумного фильтра со сходящим полотном и системой непрерывной регенерации ткани, вентиляционную камеру, циклон, сушилку, испаритель и барометрический конденсатор, расположенные на магистрали подвода вакуума между вакуумным фильтром и вакуумным насосом, промежуточную емкость для жидких продуктов переработки, устройство для концентрирования взвешенных частиц фильтрата, расположенные на магистрали отвода жидких продуктов переработки, смеситель, гранулятор, сборник готовой продукции и устройство для упаковки, отличающаяся тем, что перед сушилкой установлены вентилятор и калорифер, обеспечивающие получение сухого горячего воздуха с различной температурой, устройство для концентрированная взвешенных частиц фильтрата представляет собой обратноосмотическую установку с полунепроницаемыми мембранами с диаметром пор (20...30)·10-10 м, при этом корпус сушилки имеет форму гиперболоида вращения, снабжен в верхней части отражателем, а в нижней части - питателем и разгонным участком для получения газовзвеси, а центральная труба сушилки, предназначенная для вывода высушенных частиц дробины, имеет раструб и выполнена с возможностью изменения ее высоты.