Способ и устройство отмывки и сушки плоских стеклянных подложек

Иллюстрации

Показать всеИзобретение относится к технике групповой обработки плоских стеклянных подложек и может быть использовано при производстве изделий электронной техники. Техническим результатом изобретения является повышение качества обработки, обеспечение автоматизации процесса в гибком производстве, упрощение конструкции. Сущность изобретения: способ отмывки и сушки плоских стеклянных подложек заключается в том, что подложки, установленные в кассете, загружают в ванну отмывки деионизованной водой, отмывают, после чего медленно поднимают подложки из кассеты, а в процессе выхода подложек из воды отмывают и сушат их в парах азота и органического растворителя, фиксируют обработанные подложки в крайнем верхнем положении, после чего перемещают вверх кассету, отмывают, сушат ее аналогично подложкам, и обработанные подложки загружают в крайнем верхнем положении в кассету, которую вместе с подложками затем выгружают из камеры сушки. Предложено устройство для реализации способа. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к технике групповой обработки плоских стеклянных подложек и сможет быть использовано при производстве изделий электронной техники, в частности при отмывке и сушке стеклянных подложек для жидкокристаллических экранов (ЖКЭ), полупроводниковых пластин и фотошаблонов с использованием «эффекта Марангони»

Широко известны устройства для отмывки и сушки пластин [1-2], содержащие рабочую ванну с крышкой, размещенные в ней сопла, связанные с магистралями подачи моющей жидкости и сушильного агента, центрифугу. Поток жидкости направляют вдоль плоскости пластин, установленных в кассеты, и отмывают пластину с двух сторон. Загрузка изделий в рабочую камеру осуществляется вручную.

Недостатки известных устройств заключаются в том, что они не обеспечивают качественную отмывку периферийных участков, а также не позволяют автоматизировать перегрузку кассет с изделиями, что ограничивает эксплуатационные возможности устройств, не позволяет применять их в гибком автоматизированном производстве.

Кроме того, традиционные способы обработки пластин [3-4], например, после операции химико-механической планаризации, включающие операции центрифугирования, промывки и сушки, не обеспечивают требуемое качество обработки из-за того, что после первых операций на поверхности пластин остаются частицы суспензии в форме водных знаков, которые являются причиной последующих дефектов, недопустимых при изготовлении изделий микроэлектроники. По мере того, как размеры элементов приборов уменьшаются, эти дефекты могут стать разрушающими.

Известна установка промывки и сушки [5], предназначенная для групповой обработки тонких пластин, используемых, например, в микроэлектронике. Пластины укрепляют в сетке носителя на вращающемся элементе и промывают водой методом пульверизации. Затем производят сушку их при вращении с большой скоростью одновременно с непрерывной очисткой сухим азотом. Распыляющие форсунки расположены над пластинами, чтобы подавать промывочную жидкость на их поверхность при вращении. Предусмотрена смена вращающихся элементов разных размеров, приспособленных к разным размерам сеток.

Недостаток известного устройства заключается в том, что на поверхности обрабатываемых пластин остаются водные знаки, являющиеся причиной брака при дальнейшем изготовлении приборов.

Кроме того, конструкция устройства предусматривает двойную перегрузку обрабатываемых изделий из кассет в сетчатые носители, так как предыдущие и последующие операции на подложках производят в кассетах. Это не позволяет использовать известный способ и устройство в гибком автоматизированном производстве.

Из известных наиболее близким по технической сущности является способ и устройство для промывки и сушки полупроводниковых пластин [6].

Способ заключается в том, что подложки, установленные в кассете, загружают в ванну отмывки, связанную с магистралью подачи и слива деионизованной воды, и отмывают их. При этом вода подается в ванну отмывки из ее нижней части и переливается из верхней части ванны отмывки, образуя поток сверху. Подложки отмываются погружением их в поток сверху с помощью механизма для поддержания кассеты. После отмывки кассета с подложками удаляется из воды с помощью механизма удаления ее. В это время подложки в месте выхода из воды омываются раствором из воды и паров органического растворителя, который уменьшает поверхностное натяжение раствора и за счет этого с поверхности подложки убираются вода и мелкие частицы. В результате поверхность подложки быстро без нагревания высушивается.

Обработанные пластины выгружают через крышку в камеру сушки с помощью средств удаления кассеты.

Недостатки известного способа и устройства для его реализации заключаются в низкой эффективности отмывки и сушки, что обусловлено тем, что отмывка и сушка пластин осуществляются вместе с кассетой, и в местах контакта носителя (кассеты) с обрабатываемой пластиной скапливаются капли воды, которые в процессе сушки не удаляются. Наличие этих капель воды, как и во всех других устройствах, сказывается на образовании дефектов при последующих операциях обработки пластин, что снижает надежность элементов, учитывая тенденцию к их уменьшению порядка 0,35 мкм.

Кроме того, конструкция устройства требует дополнительных механизмов: механизма загрузки кассеты, механизма удержания кассет в ванне отмывки, механизма удаления ее из ванны, механизма выгрузки кассеты из камеры сушки. Причем эта выгрузка осуществляется путем подъема кассеты вверх через крышку камеры. Затем ее транспортируют на последующую операцию уже с помощью других транспортных средств.

Это, с одной стороны, усложняет устройство, а, с другой стороны, не обеспечивает удобство выгрузки и не позволяет использовать эту конструкцию в гибком автоматизированном производстве, например, при изготовлении жидкокристаллических экранов (ЖКЭ), где предусматривается единая технологическая кассета и унифицированные механизмы загрузки-выгрузки обрабатываемых подложек, а также единая транспортная система между отдельными модулями.

Использование же одного и того механизма загрузки кассеты в камеру обработки и удаления ее снижает качество обработки пластин из-за возможных вносимых загрязнений механизмом загрузки кассеты в камеру обработки и удаления уже чистой кассеты.

Техническим результатом изобретения является повышение качества обработки подложек, а также возможность использования его в гибком автоматизированном производстве, упрощение конструкции. Указанный технический результат достигается тем, что в способе отмывки и сушки плоских стеклянных подложек, заключающемся в том, что подложки, установленные в кассете, загружают в ванну отмывки деионизованной водой, отмывают их, после чего медленно поднимают их из воды в камеру сушки и сушат в парах азота и органического растворителя, например изопропилового спирта, сначала осуществляют групповое вертикальное перемещение подложек из кассеты, а в процессе выхода подложек из воды отмывают и сушат их в парах азота и органического растворителя, фиксируют обработанные подложки в крайнем верхнем положении, после чего перемещают вверх кассету, отмывают, сушат ее аналогично подложкам, и обработанные подложки загружают в крайнем верхнем положении в кассету, которую затем вместе с подложками выгружают из камеры сушки.

Устройство для отмывки и сушки плоских стеклянных подложек, содержащее ванну отмывки подложек, связанную с магистралью подачи и слива деионизованной воды, камеру сушки, связанную с магистралью подачи смеси паров азота и органического растворителя, крышку, кассету для подложек, механизм вертикального перемещения кассеты, дополнительно снабжено платформой для кассеты, закрепленной на механизме вертикального перемещения ее, толкателем подложек и жестко закрепленным на верхней части механизма вертикального перемещения толкателя, установленного в сквозном отверстии платформы, при этом размеры толкателя выбирают меньше внутренних размеров по длине и ширине кассеты, а механизмы вертикального перемещения платформы и толкателя установлены в гофрированных трубах, кроме того, камера сушки выполнена с возможностью поворота вокруг оси шарнира и снабжена держателем, выполненным с пазами, аналогичными и соосными пазам кассеты, с возможностью вертикального перемещения от привода и снабженным двумя фиксаторами, взаимодействующими с торцом кассеты в их крайнем верхнем и нижнем положениях.

Раздельное вертикальное перемещение подложек с помощью толкателя и кассеты с помощью механизма вертикального перемещения кассеты обеспечивает отмывку периферийных участков подложки, исключает скапливание воды в местах контакта подложек с кассетой. А выполнение толкателя обеспечивает минимальный точечный контакт подложки и толкателя. Это обеспечивает качественную отмывку и сушку подложек. При этом размеры толкателя выбирают таким образом, чтобы он свободно проходил внутри кассеты при его вертикальном перемещении.

Фиксация обработанных подложек в крайнем верхнем положении с помощью держателя позволяет автоматически перегружать их в чистую кассету при подъеме вверх в крайнее верхнее положение.

А «камера сушки, выполненная с возможностью поворота вокруг оси шарнира» выполняет и функцию крышки, обеспечивая при этом возможность транспортировки кассеты с пластинами на следующую операцию, исключая операцию подъема ее и выгрузки из камеры сушки с помощью дополнительных механизмов загрузки - выгрузки, манипуляторов и др.

Кроме того, при открытой камере в крайнем верхнем положении на платформу устанавливают следующую кассету для обработки подложек. Но с помощью механизма вертикального перемещения кассеты сначала опускают в ванну установленную на платформе кассету, а затем через заданное время с помощью механизма вертикального перемещения подложек толкатель с подложками. Это исключает повреждение пластин при сбое в работе одного или обоих приводов механизмов вертикального перемещения кассеты и подложек.

Признак «механизмы вертикального перемещения кассеты и подложек установлены в гофрированных трубах» направлен также на повышение качества обработки, поскольку при этом исключается загрязнение рабочего объема ванны при их вертикальном перемещении в ней.

Таким образом, указанные в формуле признаки изобретения являются новыми, очевидным образом не вытекающими из поставленной задачи, и в совокупности направлены на достижение технического результата - повышение качества обработки подложек и возможность обеспечения гибкого автоматизированного процесса обработки, упрощение конструкции. Следовательно, предложенная совокупность признаков соответствует критериям патентоспособности «новизна», «изобретательский уровень», «промышленная применимость».

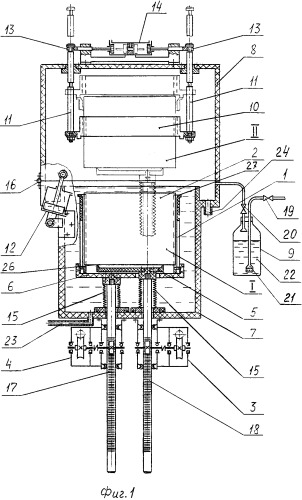

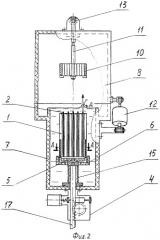

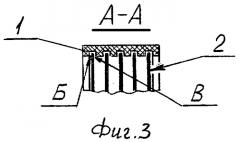

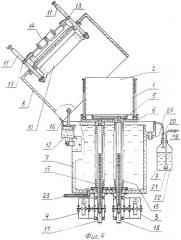

Сущность изобретения поясняется чертежами, где схематично изображены: на фиг.1 - общий вид устройства отмывки и сушки плоских стеклянных подложек; на фиг.2 - устройство отмывки и сушки, вид сбоку; на фиг.3 - положение подложек в пазах кассеты; на фиг.4 - устройство с обработанными пластинами (крайнее верхнее положение их) и открытой крышкой; на фиг.5 - толкатель группового вертикального перемещения подложек.

Предлагаемое устройство отмывки и сушки плоских стеклянных подложек (фиг.1, 2, 4) состоит из следующих основных элементов: носителя (кассеты) 1 с плоскими стеклянными подложками 2, механизма 3 вертикального перемещения подложек и механизма 4 вертикального перемещения кассеты, толкателя 5 для перемещения подложек 2, выполненного платформы 6 для перемещения кассеты 4, ванны 7 для деионизованной воды, камеры 8 для газообразного азота и паров изопропилового спирта, емкости 9 для получения смеси газообразного азота и паров органического растворителя (изопропилового спирта), держателя 10 для стеклянных подложек при их перемещении вверх, подвижных штанг 11 для перемещений держателя 10, пневмоцилиндра 12 для открывания и закрывания камеры 8, фиксаторов 13 для удержания держателя 10 в крайних положениях, сдвоенного пневмоцилиндра 14 для перемещения фиксаторов 13, гофрированных труб (сильфонов) 15 для герметизации мест соединения механизмов вертикального перемещения 3,4 с ванной 7. Крайнее нижнее положение платформы 6, толкателя 5, кассеты 1 со стеклянными подложками показано на фиг 1, позицией I, а позицией II показаны стеклянные подложки и толкатель 5 в верхнем крайнем положении, когда подложки прошли процесс очистки и сушки.

Работа устройства происходит следующим образом.

Кассету 1 со стеклянными подложками устанавливают на подвижную платформу 6, которая вместе с толкателем 5 подложек находится в верхнем крайнем положении и камера открыта (фиг 4). Затем камера 8 с помощью пневмоцилиндра 12 и шарнира 16 закрывается и от привода 4 и реечной передачи 17 начинается перемещение вниз платформы 6 с кассетой 1. Через 4÷6 секунд (время задержки регулируется) от привода 3 и реечной передачи 18 начинается перемещение вниз толкателя 5 с подложками 2. Раздельное опускание кассеты и толкателя с подложками исключает повреждение подложек при сбое в работе одного или обоих приводов механизмов вертикального перемещения кассеты и подложек.

За промежуток времени от начала перемещения кассеты 1 до начала перемещения толкателя 5 (4÷6 секунд) стеклянные подложки 2 находятся в пазах кассеты 1 не менее чем на половину своей высоты. В таком положении относительно друг друга кассета и подложки продолжают двигаться вертикально вниз. В нижнее крайнее положение сначала приходит кассета 1, затем подложки 2 (фиг.1, положение I). Во время перемещения кассеты и подложек вниз открываются клапаны 19, 20 и за счет прохождения газообразного азота через барбатер 21 органический растворитель, например изопропиловый спирт 22, интенсивно испаряется, смешивается с азотом и через клапан 20 подается в камеру 8.

Деионизованная вода подается в ванну 7 снизу по трубопроводу 23 и переливается в верхней части ванны в сливной трубопровод 24. Из нижнего крайнего положения сначала происходит вертикальное перемещение вверх подложек. Так как размеры толкателя (фиг.1) меньше внутренних размеров по длине и ширине кассеты, то он свободно поднимается вместе с подложками внутри кассеты.

При выходе подложек из поверхности деионизованной воды пары органического растворителя, например изопропилового спирта, в соответствии с эффектом Марангони [1, 6] адсорбируются на кончике менисков (на фиг.2 показано для одной пластины), где пары органического растворителя снижают поверхностное натяжение и в результате смесь изопропилового спирта и воды в мениске движется из области Г (высокая концентрация изопропилового спирта и низкое поверхностное натяжение) в область Д (низкая концентрация изопропилового спирта и высокое поверхностное натяжение). Градиент поверхностного натяжения в результате данного эффекта убирает воду и мелкие частицы загрязнений с поверхности подложек по мере того, как они выходят из деионизованной воды в ванне.

По мере перемещения вверх подложки очищенной и высушенной частью входят в пазы держателя 10 и фиксируются в них (фиг.1, положение II). Причем, поскольку толщина а стенки 25 толкателя 5, выполненного (фиг.5) выбирается таким образом, что она обеспечивает минимальный контакт 26 подложки и толкателя (фиг.1), то это исключает скапливание воды (и загрязнений) в месте контакта их. Затем начинают перемещение платформы 6 с кассетой 1. Как и подложка, кассета 1 по мере выхода из деионизованной воды очищается, сушится и своими вертикальными пазами захватывает подложки 2 и в верхнем крайнем положении своей торцевой поверхностью 27 полностью выталкивает держатель 10 вместе со штангами 11 (фиг.1, положение II). Во время перемещения держателя 10 фиксаторы 13 разомкнуты со штангами 11. После прихода держателя в верхнее крайнее положение (фиг.1 положение II) он фиксируется в этом положении фиксаторами 13, приводимыми в действие сдвоенным пневмоцилиндром 14. Затем клапаны 19, 20 перекрывают подачу в камеру 8 смеси азота с парами изопропилового спирта, пневмоцилиндр 12 открывает камеру 8 (фиг.2). Кассету 1 с очищенными и высушенными подложками 2 снимают с платформы 6 и транспортируют затем на следующую операцию известным способом. На платформу устанавливают другую кассету с подложками для их очистки и сушки.

Таким образом, способ и устройство для его реализации обеспечивает качественную отмывку и сушку подложек, используя эффект Марангони, исключает скапливание капель влаги на периферийных участках подложек, являющихся причиной дефектов на последующих операциях изготовления изделий микроэлектроники, отличается простотой и удобством проведения процесса очистки, сушки и выгрузки готовых подложек. Создается возможность использования технического решения в гибком автоматизированном производстве.

На предприятии разработана конструкторская документация технического проекта разработки установки отмывки подложек ЖК-экранов.

Источники информации, принятые во внимание

1. А.С. 1763055 А1, кл. B08В 3/02, 1992.

2. Патент Франции №2559688. Кл. В08В 3/02, 1985.

3. Post - CMP Marangoni drying eliminates defects, журнал European Semiconductor, appril 2004., c.51-54.

4. Патент США №451984, Кл. В08В 3/02, 1986 г.

5. Патент США №3727620. Кл. В08В 3/02, 1973 г.

6. Патент США №5520744, Кл. H01L 21/00, 1996 г. (прототип).

1. Способ отмывки и сушки плоских стеклянных подложек, заключающийся в том, что подложки, установленные в кассете, загружают в ванну отмывки деионизованной водой, отмывают их, после чего медленно поднимают их из воды в камеру сушки и сушат в парах азота и органического растворителя, например изопропилового спирта, отличающийся тем, что сначала осуществляют групповое вертикальное перемещение подложек из кассеты, а в процессе выхода подложек из воды отмывают и сушат их в парах азота и органического растворителя, фиксируют обработанные подложки в крайнем верхнем положении, после чего перемещают вверх кассету, отмывают, сушат ее аналогично подложкам и обработанные подложки загружают в крайнем верхнем положении в кассету, которую вместе с подложками затем выгружают из камеры сушки.

2. Устройство отмывки и сушки плоских стеклянных подложек, содержащее ванну отмывки подложек, связанную с магистралью подачи и слива деионизованной воды, камеру сушки, связанную с магистралью подачи смеси паров азота и органического растворителя, крышку, кассету для подложек, механизм вертикального перемещения кассеты, отличающееся тем, что устройство дополнительно снабжено платформой для кассеты, закрепленной на механизме вертикального перемещения ее, толкателем подложек, выполненным и жестко закрепленным на верхней части механизма вертикального перемещения подложек, установленным в сквозном отверстии платформы, при этом размеры толкателя выбирают меньше внутренних размеров по длине и ширине кассеты, а механизмы вертикального перемещения кассеты и подложек установлены в гофрированных трубах, кроме того, камера сушки выполнена с возможностью поворота вокруг оси шарнира и снабжена держателем, выполненным с пазами, аналогичными и соосными пазам кассеты, с возможностью вертикального перемещения от привода и снабженным двумя фиксаторами, взаимодействующими с торцом кассеты в крайнем верхнем и крайнем нижнем положениях их.