Поршень для двигателя большого объема и способ изготовления работающего на износ защитного слоя у подобного поршня (варианты)

Иллюстрации

Показать всеПоршень для двигателя большого объема содержит состоящую из железного материала головку, снабженную круговыми канавками для размещения поршневых колец, причем, по меньшей мере, самая верхняя, ближайшая к камере сгорания канавка в зоне своей удаленной от камеры сгорания боковой поверхности снабжена износозащитным слоем Износозащитный слой содержит металлическую матрицу, в которую помещены несущие частицы. Матрица состоит из содержащего, по меньшей мере, компоненты Ni, Cr, В, Si сплава, и, по меньшей мере, несущие частицы имеют большую твердость, чем хром. Износозащитный слой выполнен в виде заполнителя углубления, выполненного в основном материале головки поршня и проходящего в радиальном направлении от внутренней перемычки до наружного края соответствующей канавки. Износозащитный слой может быть напылен, наплавлен или напаян. Такое выполнение повышает стойкость защитного слоя. 3 н. и 27 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится согласно первой идее изобретения к поршню для двигателя большого объема, в частности двухтактного дизельного двигателя большого объема, содержащему состоящую из железного материала головку, снабженную замкнутыми кольцевыми канавками для размещения поршневых колец, причем, по меньшей мере, самая верхняя, ближайшая к камере сгорания кольцевая канавка в зоне своей удаленной от камеры сгорания боковой поверхности снабжена защитным слоем, работающим на износ.

Изобретение относится согласно второй идее изобретения к способу изготовления защитного слоя, работающего на износ, у подобного поршня, причем защитный слой в зоне удаленной от камеры сгорания боковой поверхности канавки наносят на железный материал соответствующей головки поршня.

В известных устройствах такого рода защитный слой, работающий на износ, образован плакированием твердого хрома, наносимого, как правило, электрогальваническим путем. Использовавшийся до сих пор защитный слой, работающий на износ, при высоких нагрузках в виде высоких давлений и высоких температур и/или высокой концентрации абразивных частиц в наддувочном воздухе и т.д. оказывается недостаточно способным к сопротивлению. Следствием является сравнительно короткий срок службы.

Исходя из этого, задачей настоящего изобретения является усовершенствование поршня описанного выше рода простыми и экономичными средствами таким образом, чтобы даже при высоких нагрузках достигалась сравнительно длительная стойкость работающего на износ защитного слоя, а также создание способа нанесения работающего на износ защитного слоя согласно изобретению.

Первая часть поставленной задачи решается тем, что в поршне для двигателя большого объема, в частности двухтактного дизельного двигателя большого объема, содержащего состоящую из железного материала головку, снабженную круговыми канавками для размещения поршневых колец, причем, по меньшей мере, самая верхняя, ближайшая к камере сгорания канавка в зоне своей удаленной от камеры сгорания боковой поверхности снабжена износозащитным слоем, согласно изобретению износозащитный слой содержит металлическую матрицу, в которую помещены несущие частицы, причем матрица состоит из содержащего, по меньшей мере, компоненты Ni, Cr, В, Si сплава, и, по меньшей мере, несущие частицы имеют большую твердость, чем хром, при этом износозащитный слой выполнен в виде заполнителя углубления, выполненного в основном материале головки поршня и проходящего в радиальном направлении от внутренней перемычки до наружного края соответствующей канавки.

Длительная стойкость работающего на износ защитного слоя согласно изобретению обеспечивается за счет того, что работающий на износ защитный слой содержит металлическую матрицу, в которую помещены несущие частицы, причем, по меньшей мере, несущие частицы имеют большую твердость, чем хром.

На твердость и, тем самым, на способность к сопротивлению работающего на износ защитного слоя влияют, в первую очередь, свойства несущих частиц. Поскольку последние имеют большую твердость, чем хром или оксид хрома, меры согласно изобретению и обеспечивают поэтому более высокую по сравнению с известным хромовым защитным слоем износостойкость. Так как твердые несущие частицы помещены в более мягкую матрицу, тем не менее, обеспечивается достаточная дуктильность работающего на износ защитного слоя. За счет того, что несущие частицы помещены в матрицу, для образования несущих частиц могут предпочтительным образом найти применение также такие материалы, которые не могут быть изготовлены на месте в виде твердых тел нужной толщины. Меры согласно изобретению обеспечивают поэтому изготовление работающего на износ защитного слоя любой нужной толщины и с нужной высокой несущей способностью, что предпочтительным образом приводит к увеличению срока службы.

Предпочтительные выполнения и целесообразные усовершенствования описанных мер приведены в зависимых пунктах формулы. Так, углубление и заполняющий его износозащитный слой радиально внутри заканчиваются острием. Рекомендуется, чтобы несущие частицы имели твердость более 1600 HV.

Так, целесообразно несущие частицы могут иметь скругленные очертания. Благодаря этому несущие частицы не действуют по типу шлифовальных зерен, что препятствует нежелательному износу соответствующего поршневого кольца. В то же время это обеспечивает надежное опирание и закрепление в матрице.

Другая целесообразная мера может состоять в том, что несущие частицы имеют диаметр 20-60 мкм. Это обеспечивает сравнительно высокое их содержание и однородное распределение несущих частиц. Предпочтительно, когда содержание несущих частиц в износозащитном слое составляет до 80 об.%. Целесообразно, чтобы работающий на износ защитный слой состоял на 50 об.% из несущих частиц.

Другое усовершенствование описанных мер может состоять в том, что матрица состоит из сплава, содержащего компоненты 74% Ni, 15% Cr, 4% Si, 3,5% Fe, 3% В и 0,5% С. Подобный сплав предпочтительным образом обеспечивает сравнительно высокую твердость матрицы. Кроме того, названный материал обладает также хорошей текучестью, что обеспечивает простоту обработки способом напыления и облегчает достижение равномерной толщины работающего на износ защитного слоя.

Предпочтительно несущие частицы могут состоять из керамического материала, преимущественно WC. Эти меры особенно экономичным образом обеспечивают очень твердые несущие частицы.

Рекомендуется, чтобы толщина работающего на износ защитного слоя составляла до 1 мм. Целесообразно, когда толщина работающего на износ защитного слоя составляет 0,3-0,5 мм. Благодаря этому зазор в поршневой кольцевой канавке не слишком увеличивается в процессе износа защитного слоя.

Другое предпочтительное выполнение описываемых мер может состоять в том, что плотность работающего на износ защитного слоя увеличивается в радиальном направлении изнутри наружу. В радиально наружной зоне поршневой канавки нагрузка наибольшая, так что там несущая способность должна быть наибольшей, что достигается с увеличением плотности радиально наружу. Поэтому названные меры гарантируют то, что распределение плотности по радиальной ширине поршневой канавки приблизительно соответствует действующей нагрузке, так что следует ожидать сравнительно равномерный износ по всей ширине. Этим предотвращается нежелательный перекос поршневого кольца.

Другая предпочтительная мера может состоять в том, что железный материал головки поршня упрочнен, по меньшей мере, в соседней износозащитному слою зоне. Это противодействует погружению работающего на износ защитного слоя в основной материал и одновременно удается избежать слишком большого отличия в твердости защитного слоя и материала основы, в котором он размещен, что также предпочтительно сказывается на надежности.

Основной материал в зоне обеих боковых поверхностей канавки имеет упрочненные зоны, а в зоне радиальной внутренней поверхности канавки основной материал не упрочнен.

Нужно, чтобы перемычка была отделена от радиальной внутренней поверхности канавки круговым пазом.

Целесообразно, чтобы несколько смежных верхних поршневых канавок комплекта поршневых колец были снабжены износозащитным слоем.

Желательно, чтобы все канавки были снабжены износозащитным слоем.

Вторая часть ранее упомянутой задачи решается тем, что в способе изготовления износозащитного слоя в поршне, при котором износозащитный слой в зоне удаленной от камеры сгорания боковой поверхности соответствующей канавки наносят на железный материал головки поршня, согласно изобретению образующий износозащитный слой материал, который состоит из образующего матрицу металлического сплава и размещенных в нем несущих частиц, имеющих большую твердость, чем хром, напыляют на подготовленную боковую поверхность канавки для поршневого кольца, причем образующий матрицу металлический сплав находится в расплавленном агрегатном состоянии, затем или одновременно с этим осуществляют тепловую обработку напыленного материала.

При этом образующий работающий на износ защитный слой материала состоит из агрегации с образующим матрицу металлическим сплавом и размещенными в ней несущими частицами, имеющими большую твердость, чем хром, преимущественно твердость более 1600 HV.

За счет того, что образующий работающий на износ защитный слой материал напыляют непосредственно на соответствующую боковую поверхность поршневой канавки, достигается хорошее соединение с материалом основы. Последующая тепловая обработка надежно выравнивает различие в толщинах, которые могут возникнуть из-за угла распыления. В то же время с помощью тепловой обработки достигается также желаемая твердость материала основы.

Целесообразно, когда угол распыления можно изменять по ширине поршневой канавки, причем угол распыления в радиально наружной зоне круче, чем в радиально внутренней зоне. Так предпочтительным образом в радиально наружной зоне достигается желаемая большая плотность.

Предпочтительно, когда соседние с радиально внутренним краем износозащитного слоя зоны канавки в процессе напыления покрывают покрытием.

Здесь и далее по тексту описания защитный слой, работающий на износ, будет называться «износозащитным слоем».

Альтернативно вторая часть ранее упомянутой задачи решается тем, что в способе изготовления износозащитного слоя в поршне, при котором износозащитный слой в зоне удаленной от камеры сгорания боковой поверхности соответствующей канавки наносят на железный материал головки поршня, согласно изобретению образующий износозащитный слой материал, который состоит из образующего матрицу металлического сплава и размещенных в последнем несущих частиц, имеющих большую твердость, чем хром, наносят в связанном посредством связующего виде на подготовленную боковую поверхность поршневой канавки и затем осуществляют тепловую обработку, при которой образующий матрицу металлический сплав расплавляется, а связующее сгорает. Этим устраняют возникающие при применении способа путем распыления трудности, в частности, у сравнительно глубоких узких канавок для поршневых колец.

При этом образующий работающий на износ защитный слой материала состоит из агрегации с образующим матрицу металлическим сплавом и размещенными в ней несущими частицами, имеющими большую твердость, чем хром, преимущественно твердость более 1600 HV.

Целесообразно при этом поступить таким образом, что из образующего износозащитный слой материала с применением связующего изготавливают заготовки, имеющие каждая форму сегмента кольцеобразного износозащитного слоя, которые укладывают на основной материал, а затем подвергают тепловой обработке. Изготовление заготовок облегчает манипулирование.

Другая, в любом случае предпочтительная мера может состоять в том, что тепловую обработку осуществляют при подводе защитного газа. Этим предотвращают окисление, в частности, в зоне соединения с основным материалом, что обеспечивает достижение хорошего сцепления износозащитного слоя с основным материалом.

Рекомендуется тепловую обработку проводить при температуре выше температуры плавления образующего матрицу материала.

При этом тепловую обработку проводят с использованием нагревательного устройства с индуктивным нагревом, которое проходит по участку периферии канавки и мимо которого износозащитный слой перемещают за счет поворота головки поршня.

Альтернативно тепловую обработку проводят с использованием, по меньшей мере, одной горелки и/или лазерного устройства.

Нужно износозащитный слой наносить на выполненное в основном материале углубление и вплоть до затвердевания износозащитного слоя углубление ограничивают радиально снаружи круговым кольцом.

Другие предпочтительные выполнения и целесообразные усовершенствования описанных мер приведены в остальных зависимых пунктах формулы и могут быть взяты из нижеследующего описания примера осуществления изобретения и прилагаемых чертежей, на которых:

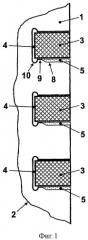

- фиг.1 изображает фрагмент поршня двухтактного дизельного двигателя большого объема;

- фиг.2 - в увеличенном масштабе фрагмент износозащитного слоя устройства согласно фиг.1;

- фиг.3 - в увеличенном масштабе канавка для поршневого кольца устройства согласно фиг.1, с частично напыленным износозащитным слоем;

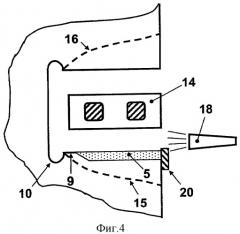

- фиг.4 - в увеличенном масштабе канавка для поршневого кольца устройства согласно фиг.1, во время термообработки износозащитного слоя;

- фиг.5 - вид сверху на вложенные в кольцевую канавку для поршневого кольца сегментообразные заготовки износозащитного слоя.

Основной областью применения изобретения являются двухтактные дизельные двигатели большого объема и аналогичные двигатели большого объема. Принципиальная конструкция и принцип действия подобных двигателей сами по себе известны.

На фиг.1 изображена верхняя часть, т.е. так называемая головка 1 поршня двухтактного дизельного двигателя большого объема. У двигателей большого объема такого рода головка 1 поршня состоит из железного материала, такого как серый чугун, или стального литья. Головка 1 каждого поршня 2 снабжена состоящим из нескольких расположенных друг за другом поршневых колец 3 комплектом, которым герметизируют зазор между боковой поверхностью головки 1 и рабочей поверхностью цилиндрической втулки, в которой размещен поршень 2. Каждое из поршневых колец 3 размещено в соответствующей канавке 4 головки 1.

По меньшей мере, самая верхняя канавка 4, т.е. канавка 4, ближайшая к ограниченной поршнем камере сгорания, в своей нижней зоне, т.е. удаленной от камеры сгорания боковой поверхности снабжена износозащитным слоем 5, к которому прилегает соответствующее поршневое кольцо 3. Целесообразно, когда несколько соседних верхних канавок 4 снабжены подобным износозащитным слоем 5. В изображенном примере осуществления изобретения все канавки 4 снабжены подобным износозащитным слоем 5.

Износозащитный слой 5 содержит, как лучше всего видно из увеличенного изображения на фиг.2, имеющие большую твердость несущие частицы 6, уложенные в металлическую матрицу 7, которая соединена с образованным железным материалом основным материалом головки 1. Твердость несущих частиц 6 выше, чем твердость хрома или образующегося на поверхности хрома оксида хрома. Находят применение несущие частицы 6, твердость которых составляет более 1600 HV. Образующий матрицу 7 материал имеет меньшую твердость, чем несущие частицы 6, что обеспечивает достаточную вязкость износозащитного слоя 5. Подходящим материалом матрицы 7 является Ni-Cr-Si-Fe-В-С-сплав. Он содержит целесообразно 74% Ni, 15% Cr, 4% Si, 3,5% Fe, 3% В и 0,5% С.

Несущие частицы 6 состоят целесообразно из керамического материала, что обеспечивает экономичное изготовление. С состоящими из WC (карбид вольфрама) несущими частицами 6 во время испытаний были достигнуты хорошие результаты.

Как показано на фиг.2, несущие частицы 6 имеют целесообразно форму от скругленной до шарообразной. Диаметр несущих частиц 6 составляет 20-60 мкм. Целесообразно, чтобы несущие частицы 6 были равномерно распределены в матрице 7. Доля несущих частиц 6 во всем износозащитном слое 5 может составлять до 80 об.%. С содержанием 50 об.% во время испытаний были достигнуты хорошие результаты.

Толщина износозащитного слоя 5 рассчитана так, что при его износе не происходит превышения допустимого зазора между поршневым кольцом 3 и канавкой 4. Целесообразно, когда износозащитный слой 5 имеет при этом толщину самое большее 1 мм, преимущественно 0,3-0,5 мм. У особенно больших поршней названная толщина износозащитного слоя 5 лежит больше у верхнего предела и наоборот.

Износозащитный слой 5 может иметь по всей ширине одинаковую плотность. Целесообразно, когда характер плотности по ширине соответствует, однако, приблизительно характеру нагрузки по ширине. В соответствии с этим плотность возрастает в радиальном направлении изнутри радиально наружу, и в зоне наружного края соответствующей канавки 4 она наибольшая. Этим достигается то, что по ширине канавки возникает, в основном, равномерный износ, так что соответствующее поршневое кольцо 3 не опрокидывается и предотвращается перекос.

Как видно далее из фиг.1, износозащитный слой 5 выполнен в виде заполнителя кармана, который образован выполненным в основном материале головки 1 углублением 8, открыт вверх и проходит в радиальном направлении от внутренней перемычки 9 до наружного края соответствующей канавки 4. Обращенная к углублению 8 боковая сторона перемычки 9 выполнена с наклоном, так что углубление 8 и заполняющий его износозащитный слой 5 радиально внутри заканчиваются острием. Между перемычкой 9 и радиально внутренним ограничением канавки 4 предусмотрен круговой паз 10, который может предотвращать возникновение местных напряжений и тепловое разрушение.

Как показано на фиг.3, износозащитный слой 5 может быть напылен на основной материал, например, плазменным методом или HVOF-методом (высокоскоростное напыление с использованием кислородно-керосиновой смеси). Для этой цели находит применение распыливающее устройство, показанное на чертеже только распыливающей головкой 11; посредством устройства образующий износозащитный слой 5 материал напыляют в образованный углублением 8 карман, как это обозначено распыливаемыми струями 12. Углом распыления можно при этом варьировать, как это обозначено на фиг.3 стрелкой 13, таким образом, чтобы в зоне наружного края канавки 4 угол распыления был круче, чем в зоне внутреннего края износозащитного слоя 5. Таким образом, в зоне наружного края износозащитного слоя 5 достигается его большая плотность, чем в зоне внутреннего края.

Образующий матрицу 7 материал находится в процессе напыления в жидком, т.е. расплавленном, состоянии и при затвердевании соединяется с основным материалом. Несущие частицы 6 помещены в жидкий материал матрицы и напыляются вместе с ним. При затвердевании материала матрицы несущие частицы фиксируются в ней.

После завершения процесса напыления осуществляют показанную на фиг.4 термообработку. Для этого в изображенном примере предусмотрено нагревательное устройство 14, которое вводят в канавку 4 и которым нагревают свеженапыленный износозащитный слой 5. Нагревательное устройство 14 состоит, по меньшей мере, из одного сравнительного короткого, вводимого в канавку 4 нагревательного сегмента, выполненного с возможностью индуктивного нагрева, т.е. снабженного, по меньшей мере, одной питаемой электрическим током катушкой. Во время термообработки имеющую канавки 4 головку поршня поворачивают так, что происходит обработка всей периферии. Как правило, достаточно одного оборота. Этот процесс целесообразно повторять для каждой снабженной износозащитным слоем 5 канавки 4. Возможна также термообработка одновременно нескольких или всех снабженных износозащитным слоем 5 канавок 4. Точно так же могут быть предусмотрены несколько распределенных по периферии нагревательных сегментов, что уменьшит угол поворота. Вместо нагревательного устройства с индуктивным нагревом может быть предусмотрено также само по себе известное нагревательное устройство с одной или несколькими горелками или лазерное нагревательное устройство.

Достигаемая посредством нагревательного устройства 14 температура выше температуры плавления образующего матрицу 7 материала. В изображенном примере эта температура должна составлять 1000-1200°С. За счет этой тепловой обработки компенсируются небольшие различия в толщине, неизбежные в процессе напыления. Одновременно с этим происходит упрочнение соседнего с износозащитным слоем 5 участка 15 основного материала, как это обозначено на фиг.4 прерывистой линией. Целесообразно нагревательное устройство 14 может быть выполнено так или тепловая обработка может быть осуществлена так, что упрочнение будет происходить не только в зоне 15 у нижней боковой поверхности канавки 4, но и в зоне у верхней боковой поверхности, как это обозначено на фиг.4 прерывистой линией 16.

В изображенном примере тепловую обработку осуществляют вслед за процессом напыления. Тепловая обработка также возможна уже в процессе напыления. В любом случае напыление и тепловую обработку осуществляют в атмосфере защитного газа, так что окисления не происходит. Защитный газ, например аргон, может подводиться через изображенные на фиг.3 и 4, приданные распиливающей головке 11 и нагревательному устройству 14 сопла 17 и 18 соответственно, которые соединены с источником защитного газа (не показан).

Во избежание нежелательного покрытия перемычки 9 и паза 10, а также радиальной внутренней стенки канавки 4 при напылении износозащитного слоя может быть предусмотрено подходящее покрытие 21 (фиг.3). При этом речь может идти о помещенном в канавку 4, состоящем из нескольких сегментов кольце, которое оказывает желаемое покрытие. Покрытие обработано со стороны периферии так или состоит из такого материала, например латуни, что не происходит связи с износозащитным слоем 5. Покрытие сильно упрощает процесс напыления.

Другая возможность нанесения износозащитного слоя 5 может состоять в том, что образующий износозащитный слой 5 материал, т.е. материал матрицы с размещенными в ней несущими частицами 6, в связанном посредством связующего или предварительно спеченном виде накладывают на подготовленную нижнюю боковую поверхность канавки 4, а затем осуществляют тепловую обработку, при которой образующий матрицу 7 металлический сплав расплавляется, а связующее сгорает. Подобный способ исключает трудности, которые можно было бы ожидать при напылении, в частности при очень глубоких и узких канавках, где пришлось бы работать со сравнительно малыми углами распыления.

Связующее может быть выполнено с возможностью образования вместе с образующим износозащитный слой 5 материалом пасты, которой может быть намазана соответствующая боковая поверхность канавки. Возможно также получение промежуточного продукта в виде массивных пластинчатых или ленточных заготовок, вкладываемых в соответствующую канавку. В любом случае затем осуществляют тепловую обработку для расплавления материала матрицы и для сжигания связующего. Им может быть, например, разбавленный ПВА (поливиниловый спирт), силикон или латекс.

Описанные выше заготовки 19 целесообразно могут быть получены, как это видно на фиг.5, в виде сегментов кольцеобразного износозащитного слоя 5. Из нескольких взаимостыкующихся сегментов 19 можно в соответствии с этим образовать вкладываемое в канавку кольцо. Перемычка 9 образует при этом надежную внутреннюю упорную кромку для заготовок 19. Находящийся радиально внутри перемычки 9 паз 10 предпочтительным образом ограничивает тепловую обработку зоны образованного углублением 8 кармана. Паз 10 образует, следовательно, практически необработанную зону, за счет чего можно предотвратить тепловое разрушение.

Как сказано выше, тепловую обработку можно осуществлять посредством электрического нагревательного устройства или снабженного горелками нагревательного устройства или лазерного устройства и целесообразно в атмосфере защитного газа. Достигаемая температура должна быть в любом случае выше температуры плавления материала матрицы, т.е. выше 1000-1200°С. Для хорошего равномерного распределения материала матрицы он должен обладать хорошей текучестью, что имеет место у металлического сплава, содержащего компоненты Ni, Cr, В и Si. Содержание отдельных элементов может соответствовать приведенному выше примеру. Для улучшения текучести в некоторых случаях может быть целесообразной добавка так называемого флюса.

Во избежание стекания жидкого материала за радиальный наружный край соответствующей канавки 4 при напылении или расплавлении износозащитного слоя 5 образованный углублением 8 карман может быть ограничен радиально снаружи огибающим запорным органом 20, располагаемым в процессе нанесения, а затем снимаемым, например, после затвердевания износозащитного слоя 5 (фиг.3-5). При этом речь может идти, например, о состоящем из нескольких сегментов кольце, которое обработано с внутренней стороны так или состоит из такого материала, что не происходит связи с износозащитным слоем 5.

В качестве альтернативы возможно было бы также изготовление износозащитного слоя 5 посредством напаянных сегментов, предварительно образованных расплавленным материалом матрицы и помещенными в него несущими частицами.

1. Поршень для двигателя большого объема, в частности двухтактного дизельного двигателя большого объема, содержащий состоящую из железного материала головку (1), снабженную круговыми канавками (4) для размещения поршневых колец (3), причем, по меньшей мере, самая верхняя, ближайшая к камере сгорания канавка (4) в зоне своей удаленной от камеры сгорания боковой поверхности снабжена износозащитным слоем (5), отличающийся тем, что износозащитный слой (5) содержит металлическую матрицу (7), в которую помещены несущие частицы (6), причем матрица (7) состоит из содержащего, по меньшей мере, компоненты Ni, Cr, В, Si сплава, и, по меньшей мере, несущие частицы (6) имеют большую твердость, чем хром, при этом износозащитный слой (5) выполнен в виде заполнителя углубления (8), выполненного в основном материале головки (1) поршня и проходящего в радиальном направлении от внутренней перемычки (9) до наружного края соответствующей канавки (4).

2. Поршень по п.1, отличающийся тем, что углубление (8) и заполняющий его износозащитный слой (5) радиально внутри заканчиваются острием.

3. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что несущие частицы (6) имеют твердость более 1600 HV.

4. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что несущие частицы (6) имеют скругленную форму.

5. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что несущие частицы (6) равномерно распределены в матрице (7).

6. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что содержание несущих частиц (6) в износозащитном слое (5) составляет до 80 об.%.

7. Поршень по п.6, отличающийся тем, что содержание несущих частиц (6) в износозащитном слое (5) составляет 50 об.%.

8. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что образующий матрицу (7) металлический сплав содержит 74% Ni, 15% Cr, 4% Si, 3,5% Fe, 3% В и 0,5% С.

9. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что несущие частицы (6) состоят из керамического материала.

10. Поршень по п.9, отличающийся тем, что несущие частицы (6) состоят из карбида вольфрама (WC).

11. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что толщина износозащитного слоя (5) составляет до 1 мм.

12. Поршень по п.11, отличающийся тем, что толщина износозащитного слоя (5) составляет 0,3-0,5 мм.

13. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что плотность износозащитного слоя (5) возрастает в радиальном направлении изнутри наружу.

14. Поршень по п.1, отличающийся тем, что размещающий износозащитный слой (5) основной материал упрочнен, по меньшей мере, в соседней износозащитному слою (5) зоне.

15. Поршень по п.1, отличающийся тем, что основной материал в зоне обеих боковых поверхностей канавки (4) имеет упрочненные зоны (15, 16).

16. Поршень по п.1 или 2, отличающийся тем, что основной материал не упрочнен в зоне радиальной внутренней поверхности канавки (4).

17. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что перемычка (9) отделена от радиальной внутренней поверхности канавки (4) круговым пазом (10).

18. Поршень по одному из предыдущих п.1 или 2, отличающийся тем, что несколько смежных верхних канавок (4) комплекта поршневых колец снабжены износозащитным слоем (5).

19. Поршень по п.1 или 2, отличающийся тем, что все канавки (4) снабжены износозащитным слоем (5).

20. Способ изготовления износозащитного слоя в поршне по одному из предыдущих пунктов, при котором износозащитный слой (5) в зоне удаленной от камеры сгорания боковой поверхности соответствующей канавки (4) наносят на железный материал головки (1) поршня, отличающийся тем, что образующий износозащитный слой (5) материал, который состоит из образующего матрицу (7) металлического сплава и размещенных в нем несущих частиц (6), имеющих большую твердость, чем хром, напыляют на подготовленную боковую поверхность канавки (4) для поршневого кольца, причем образующий матрицу (7) металлический сплав находится в расплавленном агрегатном состоянии, затем или одновременно с этим осуществляют тепловую обработку напыленного материала.

21. Способ по п.20, отличающийся тем, что угол распыления изменяют по ширине износозащитного слоя (5), причем угол распыления в радиальной наружной зоне круче, чем в радиальной внутренней зоне.

22. Способ по одному из предыдущих п.20 или 21, отличающийся тем, что соседние с радиально внутренним краем износозащитного слоя (5) зоны канавки (4) в процессе напыления покрывают покрытием (21).

23. Способ изготовления износозащитного слоя в поршне по одному из предыдущих пп.1-19, при котором износозащитный слой (5) в зоне удаленной от камеры сгорания боковой поверхности соответствующей канавки (4) наносят на железный материал головки (1) поршня, отличающийся тем, что образующий износозащитный слой (5) материал, который состоит из образующего матрицу (7) металлического сплава и размещенных в последнем несущих частиц (6), имеющих большую твердость, чем хром, наносят в связанном посредством связующего виде на подготовленную боковую поверхность поршневой канавки (4) и затем проводят тепловую обработку, при которой образующий матрицу (7) металлический сплав расплавляется, а связующее сгорает.

24. Способ по п.23, отличающийся тем, что из образующего износозащитный слой (5) материала с применением связующего изготавливают заготовки (19), имеющие каждая форму сегмента кольцеобразного износозащитного слоя (5), которые укладывают на соответствующую боковую поверхность канавки (4), а затем подвергают тепловой обработке.

25. Способ по одному из предыдущих п.20 или 23, отличающийся тем, что тепловую обработку проводят при подводе защитного газа.

26. Способ по одному из предыдущих п.20 или 23, отличающийся тем, что тепловую обработку проводят при температуре выше температуры плавления образующего матрицу (7) материала.

27. Способ по одному из предыдущих п.20 или 23, отличающийся тем, что тепловую обработку проводят с использованием нагревательного устройства (14) с индуктивным нагревом, которое проходит по участку периферии канавки (4) и мимо которого износозащитный слой (5) перемещают за счет поворота головки (1) поршня.

28. Способ по одному из предыдущих п.20 или 23, отличающийся тем, что тепловую обработку проводят с использованием, по меньшей мере, одной горелки и/или лазерного устройства.

29. Способ по одному из предыдущих п.20 или 23, отличающийся тем, что износозащитный слой (5) наносят на выполненное в основном материале углубление (8).

30. Способ по п.29, отличающийся тем, что вплоть до затвердевания износозащитного слоя (5) углубление (8) ограничивают радиально снаружи круговым кольцом (20).