Проницаемая для паров воды и дыма оболочка для пищевых продуктов с шероховатой и имеющей натуральный вид поверхностью, способ ее изготовления и ее применение

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к оболочке для пищевых продуктов, способу ее изготовления и применению. Оболочка для пищевых продуктов состоит из термопластичной смеси, которая включает в себя, по меньшей мере, один алифатический полиамид, и/или сополиамид, и/или, по меньшей мере, один имеющий гликолевые и/или полигликолевые звенья алифатический и/или частично ароматический сополиамид, а также, по меньшей мере, один неорганический и/или органический наполнитель. Эта оболочка имеет шероховатую поверхность с максимальной высотой неровностей профиля Rmax, определенную в соответствии с DIN 4768, 7-60 мкм и проницаемость для паров воды, определенную в соответствии с DIN 53122, по меньшей мере 50 г/м2 сутки. Оболочку получают экструзией с использованием кольцевой фильеры и последующего формования раздувом или биаксиальным ориентированным вытягиванием. Изобретение позволяет получить оболочку для пищевых продуктов, которая имеет матовую шероховатую и очень естественную структуру поверхности. 3 н. и 12 з.п. ф-лы, 3 табл.

Реферат

Данное изобретение относится к оболочке для пищевых продуктов, состоящей из термопластичной смеси, которая включает в себя, по меньшей мере, один алифатический полиамид, и/или сополиамид, и/или, по меньшей мере, один имеющий гликолевые или полигликолевые элементарные звенья алифатический и/или частично ароматический сополиамид. Наряду с этим оно относится к способу ее получения и ее применению в качестве искусственной колбасной оболочки.

Оболочки для пищевых продуктов, в частности оболочки для колбасных изделий, готовят из натуральной кишечной оболочки, текстильной, волокнистой или целлюлозной кишечной оболочки, коллагена или синтетического материала. Хотя коллагеновая колбасная оболочка или колбасная оболочка из волокон кожи отличается естественной на вид поверхностью и приятными гаптическими свойствами, ее готовят с использованием очень дорогостоящего и загрязняющего окружающую среду способа из шкур крупного рогатого скота. Ткань кожи обрабатывают кислотами (например, молочной кислотой) до фибрилл; высоковязкую массу экструдируют и осаждают медленно и компактно газообразным аммиаком или гидроксидом аммония и отверждают. Затем при сушке происходит сшивание, т.е. образование сетчатой структуры (отверждение), для придания продуктам достаточной стабильности, так чтобы они выдерживали процесс варки без существенной потери прочности. Однако натуральные кишечные оболочки, как и колбасные оболочки из волокон кожи становятся все менее приемлемыми конечными потребителями вследствие различных инцидентов, таких как BSE-инфекционные болезни у крупного рогатого скота и злоупотребление антибиотиками. Кроме того, существует угроза ограничений их применения законом. Поэтому является желательной альтернатива вышеуказанным кишечным оболочкам колбасных изделий. Колбасные оболочки из целлюлозы, даже оболочки, усиленные волокнами, могут принять на себя эту задачу лишь ограниченным образом. Кроме того, способ их изготовления является не менее дорогостоящим и загрязняющим окружающую среду, чем способ приготовления коллагеновых колбасных оболочек. В противоположность этому оболочки для пищевых продуктов на основе синтетических полимеров могут быть истинной альтернативой. Их можно получать посредством комбинированного способа экструзии и формования раздувом (в случае необходимости биаксиальным вытягиванием) очень простым и гигиенически безупречным образом. Правда, абсолютно синтетические (полимерные) оболочки вследствие их неприродной, гладкой и блестящей поверхности не смогли получить признания на рынке для замены коллагеновой или натуральной кишечной оболочки. К тому же, они накапливают лишь немного воды и проявляют малую проницаемость для паров воды и коптильного дыма.

Известны также синтетические колбасные оболочки, модифицированные природными веществами. Так, в Европейском патенте ЕР-В 0711324 описан усиленный биологически разлагаемый полимер, который содержит термопластичный крахмал, гидрофобный биологически разлагаемый полимер и природную клетчатку, такую как рами (крапива китайская) или сизаль (агава сизалевая). В Европейском патенте ЕР-А 0596437 сообщается о смесях из крахмала или термопластичного крахмала, например, с алифатическими полиэфирами или поливиниловым спиртом, которые могут перерабатываться при помощи экструзии в водостойкие, биологически разлагаемые пленки.

В Европейском патенте ЕР-В 0539544 заявляется полимерная смесь из крахмала, пластификатора и полиолефина. Материал из одного или нескольких синтетических полимеров, например гомо- или сополимера из гидроксикарбоновых кислот, полиуретанов, полиамидов и сополимеров винилового спирта и крахмала, описан в WO 92/19680.

В случае большинства применений этого рода в центре внимания находится биологическая деструктивность. Натуральный вид и приятные гаптические (органолептические) свойства находятся при этом на втором месте, такую же малую роль играет высокая проницаемость для паров воды.

Дымопроницаемая оболочка для пищевых продуктов описана в Европейском патенте ЕР-А 920808. Она содержит в качестве существенного компонента ацетопропионат целлюлозы, в случае необходимости в смеси с алифатическим полиамидом или сополиамидом, таким как полиамид 6, полиамид 6/66, полиамид 12 или полиамид 6/12. Она может, кроме того, содержать пластификаторы, такие как эфир фталевой кислоты, производные гликоля или глицерина.

В Европейском патенте ЕР-А 1102814 описаны оболочки для пищевых продуктов из термопластичной смеси с полисахаридными компонентами и пластификатором. Они состоят из термопластичного крахмала или термопластичных производных крахмала и термопластичного полиэфируретана (полиуретана со сложными эфирными блоками) (TPU). Оболочки в виде бесшовного рукава из этого материала имеют низкие показатели Сигма-15 приблизительно 3-4,5; то есть они легко деформируются и, следовательно, не обнаруживают достаточного постоянства калибра. Эти оболочки имеют молочную матовую оптику. Однако они не имеют шероховатости и слегка неоднородной структуры, которые составляют природные гаптические свойства коллагеновой или натуральной кишечной оболочки. Кроме того, недостатком является то, что эти оболочки обнаруживают нежелательное сильное помутнение, как только их окружают второй упаковкой из синтетической пленки и вследствие этого больше подвергаются воздействию влажности воздуха.

Из Европейского патента ЕР-А 0935423 известна колбасная оболочка на основе полиамида, которая содержит блок-сополимеры с твердыми алифатическими полиамидными блоками и мягкими алифатическими полиэфирными блоками. Проницаемость для паров воды таких оболочек составляет приблизительно 75 г/м2·д, что является слишком низким значением для созревающих на воздухе сырокопченых сортов колбас, таких как салями. Конечные потребители критикуют их очень блестящую, гладкую и имеющую искусственный вид поверхность.

Обе последние упомянутые синтетические оболочки не могут быть признаны успешными в качестве альтернативы традиционной коллагеновой или натуральной кишечной оболочке: первая прежде всего вследствие ее недостаточной стабильности калибра и ее помутнения во второй упаковке. Последняя не могла утвердиться на рынке из-за ее блестящей, неестественной оптики и ее низкой проницаемости для паров воды, которая является недостаточной для многих применений в секторе сырокопченой колбасы.

Из публикации WO 02/094023 известна рукавообразная биаксиально ориентированная, проницаемая для дыма оболочка для пищевых продуктов на основе полиамида. Этот полиамид может быть алифатическим полиамидом, и/или алифатическим сополиамидом, и/или алифатическим или частично ароматическим сополиамидом с гликолевыми или полигликолевыми звеньями. При изготовлении этой оболочки используется агент для образования пузырьков. Этот агент может быть не реактивной субстанцией, чтобы при биаксиальном ориентировании образовывать вокруг себя полости (вакуоли). В качестве альтернативы он может быть и реактивной субстанцией, которая под воздействием нагрева и/или облучения образует газ, который опять-таки создает пузырьки в полимерном материале. Эти вакуоли или пузырьки делают оболочку проницаемой для дыма.

Задача изобретения состоит в том, чтобы обеспечить оболочки для пищевых продуктов, которые имеют особенно матовую, шероховатую и естественную структуру поверхности, а также не становятся мутными во второй упаковке. Кроме того, проницаемость для паров воды (WDD) должна быть определенным образом регулируемой на протяжении большого диапазона (WDD от 50 до приблизительно 1100 г/м2·сутки), так чтобы поведение при созревании и проницаемость для горячего и холодного дыма были регулируемыми в соответствии с рецептурой. Кроме того, оболочка должна обнаруживать достаточно высокую стабильность калибра (показатель σ15 более 8 N/мм2) и безупречно счищаться с пищевого продукта (которым, как правило, является колбасный фарш).

Было обнаружено, что эта задача может быть решена введением неорганического и/или органического наполнителя в термопластичную смесь. Благодаря этому поверхность оболочки приобретает естественный внешний вид и теряет нежелательный блеск. Наряду с этим этот наполнитель повышает способность накопления воды и улучшает проницаемость для паров воды и дыма.

Таким образом, предметом данного изобретения является оболочка для пищевых продуктов, состоящая из термопластичной смеси, которая включает в себя, по меньшей мере, один алифатический полиамид, и/или сополиамид, и/или, по меньшей мере, один имеющий гликолевые и/или полигликолевые звенья алифатический и/или частично ароматический сополиамид, и отличается тем, что эта смесь включает в себя, по меньшей мере, один неорганический и/или органический наполнитель, обладающий высокой способностью к набуханию, причем эта оболочка имеет максимальную высоту неровностей шероховатости Rmax, определенную в соответствии с DIN 4768, от 7 до 60 мкм и проницаемость для паров воды, определенную в соответствии с DIN 53122, по меньшей мере, 50 г/м2·сутки.

Предпочтительно эта оболочка имеет проницаемость для паров воды 100-1100 г/м2·сутки. Таким образом, она особенно пригодна для сырокопченой колбасы, такой как созревающая при воздушной сушке салями.

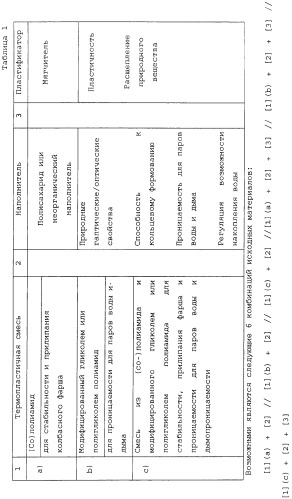

Для термопластичной смеси рассматриваются следующие полимеры или смеси полимеров:

(1) алифатический полиамид и/или сополиамид [сокращенно: (со-)полиамид]

(2) имеющий гликолевые и/или полигликолевые элементарные звенья алифатический и/или частично ароматический сополиамид [сокращенно: полиэфирблокамид]

(3) смесь из (1) и (2).

Предпочтительными (со-)полиамидами этого вида являются полиамид-6 или ПА-6: (поли(ε-капролактам)=гомополимер из ε-капролактама или 6-аминогексановой кислоты), ПА-66 (полигексаметиленадипамид = сополиамид из гексаметилендиамина и адипиновой кислоты), ПА-6/66 (сополиамид из ε-капролактама, гексаметилендиамина и адипиновой кислоты), ПА-6/10 (полигексаметиленсебацинамид = сополиамид из гексаметилендиамина и себациновой кислоты), ПА-6/12 (полигексаметилендодеканамид = сополиамид из ε-капролактама и лактама ω-аминолауриновой кислоты) или ПА-12 (поли(ε-лауринлактам) = гомополимер из лауринлактама, т.е. лактама лауриновой кислоты). (Со-)полиамид обеспечивает прежде всего более высокую жесткость пленки.

Полиэфирблокамид является предпочтительно блок-сополимером. При этом полигликолевые блоки имеют, как правило, 5-20 гликолевых элементарных звеньев, предпочтительно приблизительно 7-15, особенно предпочтительно приблизительно 10 гликолевых элементарных звеньев. Под обозначением «гликоль» следует при этом понимать, по меньшей мере, двухатомные алифатические или циклоалифатические спирты с 2-15 атомами углерода. Концевые гидроксигруппы полигликолевых блоков могут быть при этом заменены аминогруппами. Такие блок-сополимеры доступны, например, под названием ®Jeffamine.

Полигликолевая часть алифатического или частично ароматического сополиамида может иметь также эфирные сегменты. Они состоят из звеньев из, по меньшей мере, одного бифункционального, алифатического спирта, предпочтительно этиленгликоля или 1,2-пропиленгликоля (= пропан-1,2-диол), и звеньев из, по меньшей мере, одной двухатомной алифатической, циклоалифатической или ароматической дикарбоновой кислоты, предпочтительно адипиновой кислоты, себациновой кислоты или изофталевой кислоты.

Модифицированный гликолем или полигликолем сополиамид включает в себя в качестве предпочтительной формы осуществления

а) по меньшей мере, один амидный компонент с элементарными звеньями

а1) из, по меньшей мере, бифункциональных алифатических и/или циклоалифатических аминов (особенно гексаметилендиамин или изофорондиамин) и из, по меньшей мере, бифункциональных алифатических, и/или циклоалифатических, и/или ароматических карбоновых кислот (особенно адипиновой кислоты, себациновой кислоты, циклогександикарбоновой кислоты, изофталевой кислоты или тримеллитовой кислоты), или

а2) из алифатических аминокарбоновых кислот, в частности ω-аминокарбоновых кислот или их лактамов (особенно, ε-капролактама или ω-лауринлактама) или

а3) смесей из а1) и а2) и

b) по меньшей мере, один гликолевый или полигликолевый компонент с элементарными звеньями

b1) из, по меньшей мере, бифункционального, алифатического и/или циклоалифатического спирта с 2-15 атомами углерода, в частности 2-6 атомами углерода (особенно этиленгликоля, пропан-1,2-диола, пропан-1,3-диола, бутан-1,4-диола или триметилолпропана) или

b2) из, по меньшей мере, одного олиго- или полигликоля одного из указанных в b1) спиртов (особенно диэтиленгликоля, триэтиленгликоля, полиэтиленгликоля или поли(1,2-пропиленгликоля)) или

bЗ) из, по меньшей мере, одного алифатического олиго- или полигликоля указанного в b2) вида, концевые гидроксигруппы которых заменены аминогруппами (®Jeffamine), или

b4) из смеси из b1), b2) и/или b3) или

b5) из одного эфирсодержащего полигликолевого компонента, образованного из, по меньшей мере, бифункциональных, алифатических спиртов (особенно этиленгликоля или 1,2-пропиленгликоля) и, по меньшей мере, двухвалентных алифатических, циклоалифатических и/или ароматических дикарбоновых кислот (особенно адипиновой кислоты, себациновой кислоты или изофталевой кислоты), или

b6) смеси из b1), b2) и/или b5).

Предпочтительно модифицированный полиамид не содержит никаких других компонентов, кроме вышеуказанных компонентов.

Наконец, в этой термопластичной смеси могут содержаться как (со-)полиамид, так и полиэфирблокамид. Доля (со-)полиамида составляет 10-99 мас.%, предпочтительно 15-90 мас.%, а доля полиэфирблокамида составляет 1-90 мас.%, предпочтительно 10-85 мас.%, в каждом случае в расчете на общую массу указанных полимеров в термопластичной смеси.

В расчете на общую массу термопластичной смеси (со-)полиамид, полиэфирблокамид или смесь обоих содержатся в виде доли 50-99 мас.%, предпочтительно 60-98 мас.%.

Данная термопластичная смесь содержит в соответствии с данным изобретением, по меньшей мере, еще один наполнитель, который может иметь органическое или неорганическое происхождение.

В качестве органического наполнителя рассматриваются, в частности, углеводы; они могут состоять из природного полисахарида и/или его производного. Пригодны также разветвленные и сшитые (структурированные) полисахариды и их производные. Протеины являются условно применимыми, так как они до значительной степени разрушаются при высоких технологических температурах.

Особенно подходящими полисахаридами являются, например, растительные порошки, волокна, фибриды или пульпа из клетчатки (целлюлозы). Они должны иметь размеры частиц (гранул) или длину волокна от 5 до 3000 мкм, предпочтительно 10-1000 мкм, особенно предпочтительно 15-500 мкм. В этот диапазон попадают растительные волоски или волокна семян, такие как волокна хлопчатника, капока настоящего или Akon, лубяные волокна, такие как волокна льна или Linum, конопли, джута, кротолярии ситниковой, кенафа, урены лопастной, розеллы или рами (крапивы китайской), твердые волокна (сизаль (агава сизалевая)), хенекен, конопля манильская, Fique, лен новозеландский, ковыль тянущийся (эспарто), торф, солома, маниок съедобный)), плодовые волокна (кокосового ореха, ананаса, яблока, мандарина), мягкие и твердые древесные волокна (ель обыкновенная, сосна, мука из древесной коры), другие растительные волокна, такие как Tillandsia, a также волокна из пшениц, картофеля, томатов или моркови.

Применимы также природные крахмалы, например, из картофеля, маниока, маранты, батата, пшеницы, кукурузы, ржи, риса, ячменя, проса, овса, сорго, каштанов, желудей, фасоли, горохов, бананов, саговой пальмы. Особенно предпочтительным является кукурузный крахмал. Отношение амилозы к амилопектину в различных крахмалах может при этом варьироваться. Целесообразно, чтобы молекулярная масса Мw составляла приблизительно 50000-10000000.

Производными крахмала являются, например, природные крахмалы в виде привитых сополимеров. Средствами привитой полимеризации являются, в частности, малеиновый ангидрид, янтарный ангидрид или ε-капролактон. Кроме того, применимыми являются сложные эфиры крахмала, в частности ксантогенат, ацетат, фосфат, сульфат, нитрат, малеат, пропионат, бутират, лауроат и олеат крахмала. Применимы также простые эфиры крахмала, такие как метиловый эфир, этиловый эфир, пропиловый эфир, бутиловый эфир, алкениловый эфир, гидроксиэтиловый эфир, гидроксипропиловый эфир крахмала. Также применимы окисленные крахмалы, такие как диальдегидкрахмал, карбоксикрахмал или расщепленный персульфатом крахмал.

Наряду с этим применимы также сшитые углеводы. Они сшиты, например, с производными мочевины, уротропином, триоксаном, ди- или полиэпоксидами, ди- или полихлоргидринами, ди- или полиизоцианатами, производными угольной кислоты, диэфирами или неорганическими поликислотами, такими как фосфорная кислота или борная кислота.

Далее, в качестве компонентов природных веществ подходящими являются: мука из ядер оливок, ксантан, аравийская камедь, геллановая камедь, камедь гхатти, камедь карайи, трагакантовая камедь, эмульсан, рамзан, веллан, шизофиллан, полигалакторунат, ламинарин, амилоза, амилопектин, а также пектин. Применимыми являются также альгиновая кислота, альгинат, каррагенан, фурцелларан, гуаровая камедь, агар-агар, камедь тамаринда, камедь аралии, арабиногалактан, пуллулан, гидроколлоид из муки плодов рожкового дерева, хитозан, декстрин, 1,4-α-D-полиглюкан. Молекулярная масса Мw указанных углеводов находится обычно в пределах 500-100000.

Применимыми являются также синтетические, высокотемпературные волокна или порошки на основе фторсодержащих полимеров (фторполимеров), полисульфонов, полиэфиросульфонов (сополимеров из звеньев сульфона и простого эфира), полиэфиркетонов, полифениленсульфидов, полиарамидов, полиимидов, ароматических сложных полиэфиров, полихиноксалинов, полихинолинов, полибензимидазолов, жидкокристаллических полимеров и лестничных полимеров. Длина их нитей или размер зерен (или гранул) составляет обычно 5-3000 мкм, предпочтительно 10-1000 мкм, особенно предпочтительно 15-500 мкм.

Также применимы неорганические наполнители или армирующие материалы, такие как стекловолокнистые наполнители, стеклянные нити, стеклянные штапельные волокна, стеклянные микросферы, волокна из минеральной ваты, углеводородные волокна, цеолиты, кварц, алюмосиликатные полые шарики, диоксид кремния, сульфат бария, сульфат и карбонат кальция, гидроксид алюминия, карбонат магния, диоксид титана, тальк, глина, слюда.

Наполнитель или волокно придает оболочке шелковисто-матовый, подобный пергаменту, подобный природной кишечной оболочке вид. Поверхность имеет легкую шероховатость, которая может регулироваться видом наполнителя. Посредством доли наполнителя может также регулироваться способность оболочки к снятию ее с готового продукта. Далее, наполнитель действует также в качестве армирующего средства, благодаря которому явно повышается стабильность калибра имеющего наполнитель материала в сравнении с не имеющими наполнителя материалом. Наконец, наполнители, особенно органические, обусловливают повышенную проницаемость для газа и паров воды, которые также могут регулироваться видом и долей наполнителя.

Особенностью коллагеновых оболочек является их хорошая способность накопления воды, которая существенно способствует хорошему поведению при созревании в случае сырокопченых сортов колбас. Это действие может имитироваться при использовании оболочки согласно данному изобретению при помощи наполнителей, которые имеют высокую способность к набуханию или действуют в качестве суперабсорбентов. Это оказывает положительное действие на поведение сырокопченой колбасы при созревании, это способствует также росту плесени в случае сырокопченой колбасы, в созревании которой участвуют плесневые грибки. Особенно применимыми являются содержащие сульфатные, карбоксилатные или фосфатные группы вещества или вещества с группами четвертичного аммония. Применимы также нейтральные вещества с высокой способностью к набуханию. Эти материалы могут быть сшитыми, несшитыми, разветвленными или линейными. Рассматриваются, например, природные, органические загустители, такие как агар-агар, альгинаты, пектины, каррагенаны, трагакант, аравийская камедь, гуаровая камедь, гидроколлоид из муки плодов рожкового дерева и желатин, также наряду с модифицированными органическими природными веществами, такими как (натрий)карбоксиметилцеллюлоза, натриевая карбоксиметилэтилцеллюлоза, метилгидроксиэтилцеллюлоза, метилгидроксипропилцеллюлоза, гидроксиэтилцеллюлоза и карбоксиметилкрахмал. Применимы также неорганические загустители (например, кремниевая кислота или поли(коллоидальная кремниевая кислота), минеральные вещества глин, такие как монтмориллонит или цеолит. В качестве полностью синтетических загустителей применимы виниловые полимеры, поликарбоновые кислоты, простые полиэфиры, полиимины и полиамиды. Кроме того, применимы суперабсорбенты на основе полиакрилата или полиметилакрилата.

Дымопроницаемость может также регулироваться видом и долей наполнителя (наполнителей). Эта оболочка пригодна для холодного копчения (до 25°С), теплого копчения (25-50°С) и горячего копчения (>50°С). Интенсивность переносимого на колбасу аромата дыма и цвета копченого продукта усиливается с увеличением температуры коптильного дыма. Кроме того, дым обладает на основе его альдегидных, фенольных и кислотосодержащих компонентов консервирующим, антиоксидантным и отверждающим действием.

Общая доля наполнителя составляет в общем 1-50 мас.%, предпочтительно 1-35 мас.%, особенно предпочтительно 2-30 мас.%, в каждом случае в расчете на общую массу термопластичной смеси. При высокой доле наполнителя эта оболочка может разрываться подобно бумаге и может сниматься кольцами с колбасного фарша.

Оболочка для пищевых продуктов согласно данному изобретению имеет предпочтительно максимальную высоту неровностей шероховатости Rmax (определенную в соответствии с DIN 4768; Е 1989) от 10 до 50 мкм, особенно предпочтительно от 14 до 48 мкм, среднеарифметическое отклонение профиля шероховатости Ra (определенное в соответствии с DIN 4762; Е 1989) от 0,8 до 10 мкм, предпочтительно от 1,2 до 7 мкм, особенно предпочтительно от 1,5 до 6,5 мкм, и среднюю высоту неровностей шероховатости Rz (определенную в соответствии с DIN 4768; Е 1989) от 4 до 45 мкм, предпочтительно от 7 до 35 мкм, особенно предпочтительно от 8 до 32 мкм. Шероховатость может регулироваться долей и размером зерен (гранул) наполнителей.

Рекомендуется добавление мягчителя или пластификатора. Переработка на экструзионно-раздувных установках упрощается благодаря тому, что этот материал является менее хрупким. Кроме того, посредством лучшего перевода компонентов наполнителя в удобную для переработки или растворимую форму получают более однородную структуру пленки, что является желательным для определенных применений.

Предпочтительными пластификаторами являются диметилсульфоксид (ДМСО), бутан-1,3-диол, глицерин, вода, этиленгликоль, бутиленгликоль, диглицерид, дигликолевый простой эфир, формамид, N-метилформамид, N,N-диметилформамид (ДМФ), N,N-диметилмочевина, N,N-диметилацетамид, N-метилацетамид, полиалкиленоксид, глицеринмоно-, ди- или триацетат, сорбит, эритрит, маннит, глюконовая кислота, галактуроновая кислота, глюкаровая кислота, глюкуроновая кислота, полигидроксикарбоновые кислоты, глюкоза, фруктоза, сахароза, лимонная кислота или производное лимонной кислоты или поливиниловый спирт. Вид и доля пластификатора (пластификаторов) определяются в каждом отдельном случае выбранными наполнителями и могут быть оптимизированы при помощи простого предварительного опыта.

Доля мягчителей или пластификаторов составляет до 30 мас.%, предпочтительно до 20 мас.%, особенно предпочтительно 2-20 мас.%, в каждом случае в расчете на общую массу термопластичной смеси.

Если желательно, оболочка согласно данному изобретению может быть подкрашена красителями и/или пигментами. При вытягивании вокруг частиц пигмента могут образовываться полые пространства (вакуоли). Посредством вакуолей проницаемость для паров воды или газопроницаемость пленки дополнительно увеличивается. Красители или пигменты целесообразно добавлять к термопластичной смеси перед экструзией. Кроме того, в случае необходимости могут добавляться добавки, которые влияют на прилипание фарша к оболочке. В принципе, пригодными являются азотсодержащие и содержащие карбоксильные группы соединения. Лучшее прилипание фарша, которое особенно требуется в случае сырокопченой колбасы, может также достигаться при помощи физических способов, таких как обработка коронным разрядом.

Оболочка согласно данному изобретению может быть приготовлена гигиенически безупречно при остающемся неизменным качестве. Способ приготовления является значительно более простым, чем коллагеновый способ. Наконец, эта оболочка может производиться с использованием известных способов (обминки, кольцевого формования, гофрирования колбасной оболочки).

Оболочку для пищевых продуктов согласно данному изобретению получают обычно по способу производства пленки экструзией рукава с раздуванием (раздувом) или посредством биаксиального ориентационного вытягивания. При экструзионно-раздувном способе экструдируемый рукав вытягивают посредством раздува в поперечном (окружном) направлении и через вытяжной валок в продольном направлении. Поскольку формование производится непосредственно из расплава, степень ориентации полимерных цепей является небольшой. При биаксиальном ориентационном вытягивании получают сначала посредством экструдирования рукав с относительно высокой толщиной (крепостью) стенки. Он является лишь немного раздутым или совсем нераздутым. После этого этот так называемый первичный рукав охлаждают. Лишь в следующей стадии первичный рукав нагревают до необходимой для биаксиальной ориентации вытягиванием температуры и затем с использованием действующего изнутри давления газа и посредством вытяжного валка биаксиально ориентируют вытягиванием. Посредством этого достигается более высокая степень ориентации полимерных цепей, гораздо более высокая, чем в случае выдувной пленки.

Бесшовная оболочка в форме рукава имеет предпочтительно толщину 40-200 мкм, если она получена экструзионно-раздувным способом, и толщину 25-75 мкм, если она была получена биаксиальным ориентационным вытягиванием (двойным барботажным способом). Бесшовные оболочки в форме рукава, которые должны использоваться в качестве искусственных колбасных оболочек, производят предпочтительно биаксиальной ориентацией вытягиванием. После биаксиальной ориентации вытягиванием целесообразно проводить еще частичную или полную термофиксацию. Посредством термофиксации усадка пленки может доводиться до желаемой величины усадки. Искусственные колбасные оболочки имеют обычно усадку менее 20% в продольном и поперечном направлении, если их помещали на 1 минуту в воду при 90°С.

Оболочки для пищевых продуктов согласно данному изобретению вследствие их проницаемости для паров воды особенно пригодны в качестве искусственной колбасной оболочки для сырокопченой колбасы, такой как салями.

Следующие примеры иллюстрируют данное изобретение. Проценты в них являются массовыми процентами, если нет других указаний или нет явно другого понимания контекста. Указанные в примерах компоненты в каждом отдельном случае смешивали и термопластифицировали в двухшнековом экструдере.

Способ 1:

Сначала органический наполнитель подавали в экструдер и смешивали с пластификатором. При этом температура в экструдере на протяжении нескольких зон повышалась в пределах от приблизительно 90 до приблизительно 180°С. Сразу после этого загружали (со-)полиамид, или полиэфирблокамид, или их смесь и в случае необходимости добавку для улучшения прилипания колбасного фарша в экструдер, смешивали с остальными компонентами при температурах между 200 и 230°С и образующийся в результате термопластичный расплав экструдировали. Наконец, экструдат измельчали до гранулята.

Способ 2:

В этом способе сначала загружали (со-)полиамид, или полиэфирблокамид, или их смесь и в случае необходимости добавку для улучшения прилипания колбасного фарша в экструдер и смешивали при температурах между 200 и 230°С. После этого добавляли органический или неорганический наполнитель. При этом пластификатор не является обязательно необходимым. Наконец, термопластичную смесь измельчали до гранулята. Затем этот гранулят обрабатывали на установке для получения рукавных пленок при приблизительно 190-230°С до получения рукавной пленки.

В примерах использовали:

- блок-сополимер полиамид 6/66-полиэтиленгликоль со сложноэфирными промежуточными группами

(®Grilon FE 7012 der Ems Chemie AG)

- блок-сополимер полиамид 6-полиэтиленгликоль

(®Pebax MH 1657 SA der Elf Atochem S.A.)

- блок-сополимер полиамид 12-полиэтиленгликоль

(®Pebax MV 1074 SA der Elf Atochem S.A.)

- полиамид 6/66 (®Ultramid C4 der BASF Aktiengeselschaft)

- полиамид 6 (®Grilon F40 der Ems Chemie AG)

Состав и свойства рукавных оболочек в соответствии с примерами 1-14 суммированы в таблицах 2 и 3.

| Таблица 3 | ||||||||

| Пример | WDD)1 (г/м2·д) | σ15 показатель)2 вдоль/поперек | Разрывная прочность)2 вдоль /поперек | Разрывное удлинение)2 вдоль/поперек | Степень набухания | Шероховатость Rа/Rz/Rmax | Степень блеска 20/60/85 | Толщина пленки |

| [г/м2] | [N/мм2] | [N/мм2] | [%] | [%] | [мкм] | [мкм] | ||

| 1 | 110 | 23,0/19,0 | 44/33 | 391/258 | 50 | - | 64 | |

| 2 | 60 | 30,0/28,0 | 50/45 | 200/180 | 40 | - | - | 55 |

| 3 | 154 | 11,0/8,0 | 17/7 | 133/30 | 55 | 6,3/31/39 | 0,6/6,8/4,4 | 100 |

| 4 | 231 | 12,0/10,0 | 24/14 | 282/264 | 70 | 5,5/28/48 | 0,5/6,5/4,8 | 112 |

| 5 | 552 | 12,0/15,1 | 25/25 | 616/560 | 49 | 1,5/8/14 | 0,4/5,7/0,9 | 60 |

| 6 | 826 | 11,5/8,1 | 22/13 | 587/330 | 52 | 2/10/14 | 0,2/2,6/3,8 | 60 |

| 7 | 821 | 12,0/9,0 | 23/14 | 299/105 | 50 | 2,6/14/26 | 1,2/11,4/18,7 | 72 |

| 8 | 116 | 15,0/13,0 | 34/33 | 403/382 | 60 | 4,0/22/26 | 0,5/6,0/4,2 | 98 |

| 9 | 1005 | 10,0/8,0 | 24/20 | 429/413 | - | - | - | 100 |

| 10 | 1003 | 8,0/8,0 | 18/17 | 391/376 | - | - | - | 100 |

| 11 | 400 | 12,0/11,8 | 32/30 | 310/300 | - | - | - | 100 |

| 12 | 170 | 17,0/18,0 | 36/33 | 380/360 | - | - | - | 60 |

| 13 | 600 | 13.0/14,0 | 24/22 | 450/440 | - | - | - | 60 |

| 14 | 400 | 16,5/17,5 | 35/34 | 550/540 | - | - | - | 60 |

| )1 WDD = проницаемость для паров воды. При этом оболочку обрабатывали с одной стороны воздухом с относительной влажностью 85% при 23°С; проницаемость для паров воды определяли в соответствии с DIN 53 122.)2 определяли в соответствии с DIN 53 455 на сухих образцах шириной 15 мм при зажимной длине 50 мм. |

Сравнительный пример 1 (ЕР-А 1102814)

Как описано в предыдущих примерах, получали рукавную пленку из термопластичной смеси указанного в ЕР-А 1102814 типа. Конкретно, эта смесь содержала:

42 мас.% термопластичного полиэфируретана

(как описано в ЕР-А 1102814)

35 мас.% кукурузного крахмала

23 мас.% глицерина

Готовая пленка имела толщину 120 мкм. Ее σ15-показатель составлял 4,2 N/мм2, а ее проницаемость для паров воды составляла 200 г/м2·д. Шероховатости Ra/Rz/Rmax составляли 0,3/1,8/2,4 мкм.

Эта пленка обнаруживала, несмотря на ее большую толщину, более низкую механическую стабильность (как видно по сигма-15-показателю), чем пленка согласно данному изобретению. Кроме того, шероховатость данной пленки была явно более низкой.

Сравнительный пример 2 (ЕР-А 935423)

Как описано в предыдущих примерах, получали рукавную пленку из термопластичной смеси следующего состава:

38 мас.% Grilon F40

27 мас.% Ultramid C4

35 мас.% Grilon FE 7012

Готовая пленка имела толщину 25 мкм и проницаемость для паров воды 75 г/м2·д. Шероховатости Ra/Rz/Rmax составляли 0,5/3,0/3,7 мкм и степень блеска при 20°C/60°C/85°C была 13,5/82,1/87,6. В противоположность этому пленка согласно данному изобретению имела явно более высокую проницаемость для паров воды, на несколько порядков величин более низкую степень блеска и более естественную шероховатость.

1. Оболочка для пищевых продуктов, состоящая из термопластичной смеси, которая включает в себя, по меньшей мере, один алифатический полиамид, и/или сополиамид, и/или, по меньшей мере, один имеющий гликолевые и/или полигликолевые звенья алифатический и/или частично ароматический сополиамид, отличающаяся тем, что эта смесь содержит, по меньшей мере, один неорганический и/или органический наполнитель, один из которых имеет высокую способность к набуханию, и оболочка имеет шероховатую поверхность с максимальной высотой неровностей профиля Rmax 7-60 мкм и проницаемость для паров воды, по меньшей мере, 50 г/м2·сут, причем доля наполнителя составляет 1-50 мас.% в расчете на общую массу термопластичной смеси.

2. Оболочка по п.1, отличающаяся тем, что она имеет проницаемость для паров воды 100-1100 г/м2·сут.

3. Оболочка по п.1, отличающаяся тем, что указанный сополиамид является ПА-6, ПА-66, ПА-6/66, ПА-6/10, ПА-6/12 или ПА-12.

4. Оболочка по п.1, отличающаяся тем, что имеющий гликолевые и/или полигликолевые звенья алифатический и/или частично ароматический сополиамид имеет:

а) по меньшей мере, один амидный компонент с элементарными звеньями

а1) из, по меньшей мере, бифункциональных алифатических и/или циклоалифатических аминов и из, по меньшей мере, бифункциональных алифатических и/или циклоалифатических и/или ароматических карбоновых кислот, или

а2) из алифатических аминокарбоновых кислот или их лактамов или

а3) смесей из а1) и а2) и

b) по меньшей мере, один гликолевый или полигликолевый компонент с элементарными звеньями

b1) из, по меньшей мере, бифункционального, алифатического и/или циклоалифатического спирта с 2-15 атомами углерода, в частности, 2-6 атомами углерода или

b2) из, по меньшей мере, одного олиго- или полигликоля из указанных в b1) спиртов или

b3) из, по меньшей мере, одного алифатического олиго- или полигликоля, указанного в b2) вида, концевые гидроксигруппы которых заменены аминогруппами, или

b4) из смеси из b1), b2) и/или b3) или

b5) из одного содержащего сложный эфир полигликольного компонента, образованного из, по меньшей мере, двухатомных, алифатических спиртов и, по меньшей мере, бифункциональных алифатических, циклоалифатических и/или ароматических дикарбоновых кислот, или

b6) смеси из b1), b2) и/или b5).

5. Оболочка по п.1, отличающаяся тем, что термопластичная смесь содержит смесь из (со-)полиамида и имеющего гликолевые и/или полигликолевые звенья алифатического и/или частично ароматического сополиамида, причем доля (со-)полиамида составляет 10-99 мас.%, предпочтительно 15-90 мас.%, а доля имеющего гликолевые и/или полигликолевые звенья алифатического и/или частично ароматического сополиамида составляет 1-90 мас.%, предпочтительно 10-85 мас.%, в каждом случае в расчете на общую массу указанных полимеров в термопластичной смеси.

6. Оболочка по п.1, отличающаяся тем, что доля (со-)полиамида, имеющего гликолевые и/или полигликолевые звенья алифатического и/или частично ароматического сополиамида или смеси обоих составляет в целом 50-99 мас.%, предпочтительно 60-98 мас.%, в каждом случае в расчете на общую массу термопластичной смеси.

7. Оболочка по п.1, отличающаяся тем, что органический наполнитель выбран из группы, включающей углевод, предпочтительно природный полисахарид и/или его производные, разветвленный полисахарид, сшитый полисахарид, его производные по отдельности или вместе.

8. Оболочка по п.1, отличающаяся тем, что неорганический наполнитель выбран из группы, состоящей из стекловолокна, стеклянных нитей, стеклянных ш