Способ производства экструдированного продукта

Иллюстрации

Показать всеИзобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных продуктов. Способ включает смешивание исходных продуктов и экструдирование полученной смеси. В качестве продуктов используют пшеницу и фасоль. Продукты измельчают до размера частиц от 0,32 до 0,63 мм, смешивают в пропорции 3:2, увлажняют до 14...18% и осуществляют обработку на экструдере при температуре продукта перед матрицей 420...435 К и давлении в предматричной зоне экструдера 6,5...7,0 МПа. Изобретение позволяет при использовании в качестве исходных компонентов распространенных и недорогих видов сырья получать экструдированные зерновые продукты с высокой биологической и пищевой ценностью. 4 ил., 1 табл.

Реферат

Изобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных продуктов.

Наиболее близким к предлагаемому по технической сущности является способ приготовления экструдированной фасоли (Пат. №1738226, МКИ3 А23L 1/18, опубл. 07.06.1992, БИ №21), заключающийся в смешивании предварительно орошенной водой фасоли с вкусовыми добавками и экструдировании при температуре 150...230°С и давлении 6...12 МПа в течение 6...12 с.

Недостатками известного способа являются низкая биологическая ценность получаемого продукта и несбалансированность его состава, а также невысокое качество готового продукта вследствие использования целых зерен фасоли.

Техническая задача изобретения - получение комбинированных экструдированных продуктов питания высокого качества, сбалансированных по составу, повышение их пищевой и биологической ценности, расширение ассортимента выпускаемых экструдированных изделий при использовании недорогого и широко распространенного сырья.

Поставленная задача достигается тем, что в способе производства экструдированного продукта, включающем смешивание исходных продуктов и экструдирование полученной смеси, новым является то, что в качестве исходных продуктов используют пшеницу и фасоль, культуры измельчают до размера частиц от 0,32 до 0,63 мм, смешивают в пропорции 3:2, увлажняют до 14...18% и осуществляют обработку на двухшнековом экструдере при температуре продукта перед матрицей 420...435 К и давлении в предматричной зоне экструдера 6,5...7,0 МПа.

Технический результат изобретения заключается в получении качественного экструдированного продукта питания с высокой пищевой и биологической ценностью при соблюдении рациональных параметров процесса (температуры и давления перед матрицей и др.).

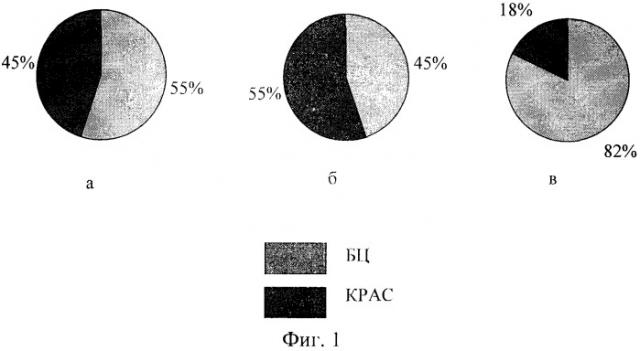

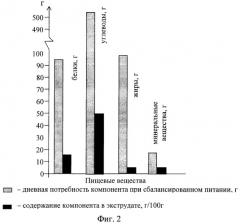

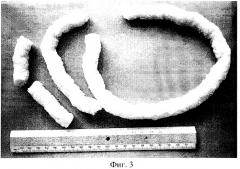

На фиг.1 изображена сравнительная характеристика биологической ценности (БЦ) и коэффициента расхождения аминокислотного скора (КРАС): а) пшеницы; б) фасоли; в) пшенично-фасолевой смеси, на фиг.2 изображено соотношение компонентов в «идеальном» продукте, обоснованное Институтом питания Академии медицинских наук РФ, в сравнении с составом полученного экструдата. На фиг.3 и фиг.4 изображены полученные экструдированные продукты.

Получение экструдированных продуктов - одно из перспективных направлений комплексной переработки зернового сырья.

Большинство производимых в настоящее время экструдированных продуктов не сбалансированы по аминокислотному составу, поскольку их основу чаще всего составляет один компонент (пшеница, рис, кукуруза и т.д.). Поэтому для повышения их биологической ценности и сбалансированности по аминокислотному составу необходимо научное обоснование выбора новых поликомпонентных смесей.

При выборе рецептурного состава зерновой смеси пшеницы и фасоли учитывали ряд факторов. Во-первых, необходимость максимального обогащения экструдированного продукта, в основном содержащего углеводы, белками и минеральными веществами для достижения их лечебно-профилактической или физиологической дозы. Во-вторых, достижение приятного вкуса и привлекательной структуры, характерной для продуктов данного класса. Стоит отметить, что именно внешний вид является одним из основных факторов при выборе потребителем продуктов питания. Поэтому наряду с развитой структурой экструдатов необходимо стремиться к получению продуктов, сбалансированных по пищевой и биологической ценности.

Способ осуществляется следующим образом. В качестве исходного сырья используют: пшеницу (ГОСТ 9353-90 Пшеница. Требования при заготовках и поставках) и фасоль (ГОСТ 7758-75 Фасоль продовольственная). Исходное сырье измельчают в дробилке и отсеивают через сито №2 с целью выравнивания гранулометрического состава от 0,32 до 0,63 мм, затем загружают в смеситель и тщательно смешивают в пропорции 3:2, увлажняют до 14...18%. Далее осуществляют обработку подготовленной смеси на двухшнековом экструдере при температуре продукта перед матрицей 420...435 К и давлении в предматричной зоне экструдера 6,5...7,0 МПа.

Перерабатываемый материал через загрузочный патрубок поступает в рабочую камеру экструдера, где перемещается шнеками к матрице.

По мере продвижения продукт в зоне смешения частично перемешивается, в зоне сжатия происходит скачкообразное увеличение давления и уплотнение продукта вследствие резкого уменьшения размеров винтового канала шнеков. В зоне пластификации осуществляется частичное превращение гранул продукта в расплав за счет трения между частицами продукта и витками шнеков.

Затем происходит дальнейшее сжатие продукта. Далее в зоне гомогенизации происходит превращение размягченных гранул в однородный расплав за счет возрастания давления. Давление расплава продукта в зоне дозирования достигает необходимого значения, обеспечивается окончательное расплавление мелких включений и образуется расплав, однородный по структуре и температуре. Это позволяет для нормальной работы экструдера иметь заданную, однородную по сечению температуру расплава продукта.

В зоне стабилизации происходит выравнивание давления и температурных полей расплава продукта. Затем он попадает в предматричную зону и продавливается через выходное отверстие в матрице.

После выхода продукта из матрицы в результате резкого перепада температуры и давления происходит мгновенное испарение влаги, аккумулированная продуктом энергия высвобождается со скоростью, примерно равной скорости взрыва, что приводит к образованию пористой структуры и увеличению объема экструдата (вспучиванию), который выходит из матрицы в виде жгута. При этом в результате «взрыва» продукта (или «декомпрессионного шока») происходят глубокие преобразования его структуры: разрыв клеточных стенок, деструкция, гидролиз [Термопластическая экструзия: научные основы, технология, оборудование / Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994, - 200 с.).

При этом получают экструдированные продукты хорошего качества, степень вспучивания которых составляет около 300% при диаметре матрицы 6·10-3 м (степень вспучивания определяется как отношение площади поперечного сечения экструдата к площади выходного отверстия матрицы экструдера). На выходе из экструдера установлен вращающийся нож, который в зависимости от скорости вращения разрезает экструдированный жгут, выходящий из матрицы, на палочки различной длины (фиг.3) или гранулы (фиг.4).

Способ поясняется следующим примером.

Пример. Пшеницу и фасоль измельчают до размера частиц от 0,32 до 0,63 мм, тщательно смешивают в пропорции 3:2, увлажняют до 14...18% и осуществляют обработку на двухшнековом экструдере при температуре продукта перед матрицей 420...435 К и давлении в предматричной зоне экструдера 6,5...7,0 МПа. При этом степень вспучивания экструдированных продуктов составляет 300%.

Использование измельченного сырья с размером частиц до 0,32 мм приводило к неустойчивому процессу экструзии, забиванию продуктом выходного отверстия. В результате экструзии сырья с размером частиц более 0,63 мм вспучивание продукта осуществляется неравномерно, продукт обладал неравномерной по сечению пористостью. В сечении продукта можно было различить включение небольшого количества частиц, что можно объяснить неполным переходом частиц смеси в расплав.

Необходимость увлажнения смеси (до 14...18%) обусловлена следующими соображениями. Доказано, что расширение продукта на выходе из отверстий матрицы непосредственно является следствием физических свойств воды [Термопластическая экструзия: научные основы, технология, оборудование / Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994, - 200 с.]. При таких термических условиях (изменение температуры в экструдере может быть в пределах от 130 до 200°С) и под очень большим давлением вода существует только в жидком состоянии. Когда пластифицированный материал выходит из матрицы и достигает атмосферного давления, вода из состояния перегретой жидкости мгновенно превращается в пар, выделяя значительное количество энергии. Под действием давления пара в продукте образуются поры, а оставшиеся целыми крахмальные зерна разрываются. Если влаги в смеси было менее 14%, то ее оказывалось недостаточно и продукт на выходе из экструдера не вспучивался. И наоборот, если влаги в продукте было более 18%, это также приводило к снижению степени вспучивания, так как при этом формируется более плотная структура продукта с грубой консистенцией. Причина этих изменений заключается в том, что при увеличении влажности повышается пластичность массы, а это обусловливает снижение механических напряжений в экструдате. Следовательно, количество теплоты, выделяемой в результате работы сил вязкого трения, оказывалось недостаточно для получения вспученной структуры.

Экструдер должен работать при давлении продукта в предматричной зоне, не превышающем оптимального значения. Это необходимо, так как величина давления однозначно определяет температуру обработки продукта, от которой в свою очередь зависит качество готового изделия. Установлено [Термопластическая экструзия: научные основы, технология, оборудование / Под. ред. А.Н.Богатырева, В.П.Юрьева. - М.: Ступень, 1994, - 200 с.], что основные компоненты (углеводы, белки, жиры, витамины и др.) пищевых продуктов имеют различную оптимальную температуру, необходимую для протекания полных и качественных физико-химических изменений при экструзии.

Для эффективного и качественного протекания экструзии необходимо подобрать такой характер изменения температуры, при котором основные компоненты продуктов подвергались бы, с одной стороны, полной гидротермической обработке, а с другой - на них оказывалось «мягкое» (щадящее) температурное воздействие, предотвращающее их термическое разложение.

Анализ теоретических и экспериментальных данных [Остриков А.Н. Экструзия в пищевой технологии / А.Н.Остриков, О.В.Абрамов, А.С.Рудометкин. - С-Пб.: ГИОРД - 2004, - 288 с.] показал, что для качественного проведения экструзионной обработки необходимо плавное повышение температуры продукта с последующей стабилизацией. Экспериментально установлено, что для данного продукта температура перед матрицей Т=420...435 К позволяет достичь давления в предматричной зоне экструдера Р=6,5...7,0 МПа. Именно в этом диапазоне температур в смеси происходят полные и глубокие физико-химические изменения белков, углеводов и других компонентов, придающие им свойства, наиболее приемлемые для полного усваивания человеческим организмом.

Полученные при рациональных параметрах процесса экструдированные продукты были исследованы по комплексу показателей, характеризующих потребительские свойства, пищевую и энергетическую ценность готового изделия. Их измельчали, просеивали через металлическую сетку №025 (ГОСТ 4601-73) и подвергали анализам. Экструдированные продукты анализировали по органолептическим показателям по ГОСТ 15113.3-77, влажности - по ГОСТ 15113.4-77, кислотности - по ГОСТ 15113.5-77.

Органолептические показатели: получен продукт в виде прямых, изогнутых палочек округлого поперечного сечения или в виде гранул с шероховатой поверхностью и развитой пористостью. По цвету (кремовому с желтоватым оттенком), вкусу и аромату (соответствующему исходному виду сырья) экструдат имеет удовлетворительные потребительские данные, характерные для такой группы пищевых продуктов, как «сухие завтраки».

Для оценки качественных характеристик экструдированных продуктов были исследованы следующие их физико-химические свойства: набухаемость (водопоглотительная способность), растворимость и водоудерживающая способность (таблица). Эти важные показатели, демонстрирующие возможность экструдата связывать воду и растворяться в ней, характеризуют его углеводный состав, а также потребительские свойства и частично усвояемость продукта. Установлено, что данные показатели экструдированных продуктов соответствуют аналогичным, свойственным традиционным сухим завтракам.

Другие физико-химические характеристики также соответствовали нормам для этой категории изделий (таблица). Энергетическая ценность полученного продукта составляет 1221 кДж/100 г.

| Таблица | ||

| Физико-химические показатели экструдата | ||

| Наименование показателей | Размерность | Экструдат |

| Набухаемость | г/г | 3,30 |

| Растворимость | % | 41,40 |

| Водоудерживающая способность | г/г | 4,20 |

| Влажность | % | 6,50 |

| Кислотность | град | 7,10 |

| Массовая доля общего сахара, в пересчете на СВ | % | 4,29 |

| Массовая доля жира, в пересчете на СВ | % | 2,30 |

Определение биологической ценности экструдатов. Оценку аминокислотной сбалансированности и биологической ценности продуктов проводили по следующим показателям: коэффициент различия аминокислотного скора (КРАС) и биологическая ценность (БЦ) пищевого белка. Для сравнения параллельно приводим данные по БЦ и КРАС пшеницы и фасоли (фиг.1).

Количество аминокислот в экструдате превышает их содержание в пшенице, это обусловлено уменьшением конечной влажности экструдата и частично его обогащением белковыми веществами фасоли, что является подтверждением высокой биологической ценности продукта и целесообразности переработки смеси пшеницы и фасоли экструзией.

Анализ пищевой ценности разработанных экструдированных продуктов. Одним из основных требований к продуктам питания помимо высоких потребительских свойств является сбалансированность их состава.

Соотношение компонентов в «идеальном» продукте, обоснованное Институтом питания Академии медицинских наук РФ, в сравнении с составом полученных экструдатов представлено на фиг.2.

Как видно из фиг.2, за счет потребления 100 г экструдированных продуктов можно удовлетворить суточную потребность в белке на 16,8%, углеводах - 9,3% и минеральных веществах - 19,5%.

Как видно из примера и вышеизложенного в способе производства экструдированных зерновых палочек, наиболее эффективным является то, что в качестве продуктов используют пшеницу и фасоль, культуры измельчают до размера частиц от 0,32 до 0,63 мм, смешивают в пропорции 3:2, увлажняют до 14...18% и осуществляют обработку на экструдере при температуре продукта перед матрицей 420...435 К и давлении в предматричной зоне экструдера 6,5...7,0 МПа.

Таким образом, использование изобретения позволит:

- получать экструдированные зерновые продукты с хорошими потребительскими свойствами и достаточно высокой биологической и пищевой ценностью; они более сбалансированы по составу незаменимых аминокислот, а также оптимизированы по критерию «коэффициент различия аминокислотного скора» (КРАС);

- использовать в качестве исходных компонентов смеси широко распространенные и недорогие виды сырья;

- расширить ассортимент выпускаемой продукции.

Способ производства экструдированного продукта, включающий смешивание исходных продуктов и экструдирование полученной смеси, отличающийся тем, что в качестве исходных продуктов используют пшеницу и фасоль, культуры измельчают до размера частиц от 0,32 до 0,63 мм, смешивают в пропорции 3:2, увлажняют до 14...18% и осуществляют обработку на двухшнековом экструдере при температуре продукта перед матрицей 420...435 К и давлении в предматричной зоне экструдера 6,5...7,0 МПа.