Хребтовая балка железнодорожного вагона

Иллюстрации

Показать всеХребтовая балка состоит из двух зетобразных профилей, между которыми по консольным частям балки комплектно закреплены передний и задний упоры. Передний упор включает розетку (4), расположенную со стороны головы автосцепки и имеющую удлиненную верхнюю полку (11), на которой выполнены опорные гнезда (5) под верхние головки (6) маятниковых подвесок (7), на нижние головки (8) которых навешивается центрирующая балочка (9), служащая опорой для хвостовика (10) автосцепки. На торцевой поверхности верхней полки (11) розетки переднего упора со стороны головы автосцепки выполнено углубление на ширину большую, чем ширина поверхности головы автосцепки, и на глубину, достаточную для обеспечения хода поглощающего аппарата автосцепки и равную увеличению длины захвата (12) центрирующей балочки. Обеспечивается возможность использовать поглощающий аппарат с ходом до 120 мм и уменьшить износ опорной поверхности центрирующей балочки и ответной поверхности хвостовика автосцепки. 3 ил.

Реферат

Изобретение относится к железнодорожному транспорту и касается конструкции хребтовых балок рам грузовых вагонов.

Известна хребтовая балка железнодорожного вагона, состоящая из двух зетобразных профилей, между которыми по консольным частям балки комплектно закреплены передний и задний упоры. Передний упор включает розетку с опорными гнездами под верхние головки маятниковых подвесок, на которые навешивается центрирующая балочка, служащая опорой для хвостовика автосцепки, взаимодействующего с тяговым хомутом [И.Ф.Пастухов, В.В.Лукин, Н.И.Жуков «Вагоны». - М.: Транспорт, 1988, стр.171].

Голова автосцепки, содержащая основную ее массу, перевешивает на балочке и с усилием постоянно прижимает хвостовик верхней поверхностью к тяговому хомуту. В эксплуатации при перемещении автосцепки происходит истирание контактирующих поверхностей хвостовика автосцепки и тягового хомута, что приводит к сокращению безремонтного срока службы указанных деталей и является конструктивным недостатком. Вместе с этим автосцепка в процессе движения подвижного состава из-за действия сил тяги и динамических колебаний двигается по опорной поверхности центрирующей балочки, продольное перемещение которой ограничено захватом, суммарный зазор в котором не должен превышать 5 мм.

Также известна хребтовая балка с передними упорами, розетки которых выдвинуты (удлинены) в сторону головы автосцепки, что позволило сделать развеску автосцепки более благоприятной, снизить усилия прижатия хвостовика автосцепки к тяговому хомуту, что позволило уменьшить износы их взаимодействующих поверхностей [В.П.Ефимов, В.Г.Белинович, Е.В.Абрамов и др. «Перспективное автосцепное устройство для грузовых вагонов нового поколения» / «Тяжелое машиностроение» №8, 2005 г., стр.34].

Данная конструкция выбрана в качестве прототипа.

Существенным ее недостатком является возможность использования поглощающего аппарата с ходом до 95 мм, что обеспечивается уменьшением хода автосцепки за счет удлинения розетки переднего упора. Использование аппарата с большим ходом, а значит, и с большей энергоемкостью приводит к жесткому удару головы автосцепки в розетку упора и их обоюдному повреждению.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании конструкции хребтовой балки, обеспечивающей одновременно благоприятную развеску автосцепки и позволяющей применять поглощающие аппараты с ходом до 120 мм.

Поставленная задача решается следующим образом. Вместо удлинения всей розетки переднего упора удлинена только ее верхняя полка, на торце которой выполнено углубление на ширину большую, чем ширина тыльной поверхности головы автосцепки, и глубину, достаточную для обеспечения хода до 120 мм. Вместе с этим длину захвата центрирующей балочки увеличивают на аналогичное расстояние.

Сущность заявляемого изобретения заключается в том, что хребтовая балка железнодорожного вагона состоит из двух зетобразных профилей, между которыми по консольным частям балки комплектно закреплены передний и задний упоры. При этом передний упор снабжен удлиненной верхней полкой розетки, на которой выполнены опорные гнезда для навешивания посредством маятниковых подвесок центрирующей балочки с захватом, а на торцевой поверхности верхней полки розетки переднего упора со стороны головы автосцепки выполнено углубление. Вместе с этим длина захвата центрирующей балочки увеличена на величину углубления на торцевой поверхности верхней полки розетки переднего упора.

Сущность заявляемого изобретения поясняется чертежами, где:

Фиг.1 - общий вид хребтовой балки;

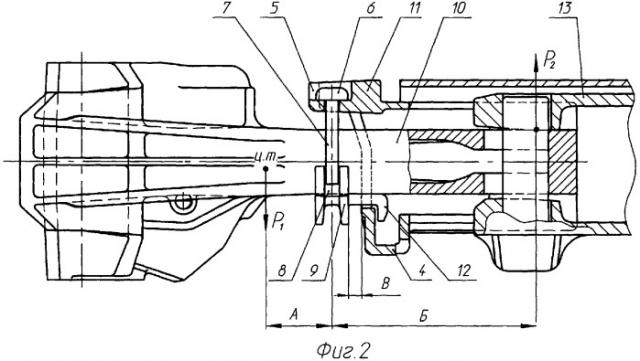

Фиг.2 - вид сбоку переднего упора с удлиненной верхней полкой розетки и подвешенной автосцепкой;

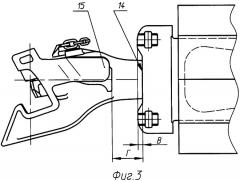

Фиг.3 - вид сверху переднего упора с удлиненной верхней полкой розетки и подвешенной автосцепкой.

Хребтовая балка состоит из двух зетобразных профилей 1, между которыми по консольным частям балки комплектно закреплены передний 2 и задний 3 упоры, предназначенные для передачи ударно-тяговых нагрузок от автосцепки на хребтовую балку и раму вагона.

Передний упор 2 включает розетку 4, расположенную со стороны головы автосцепки 15 и имеющую удлиненную верхнюю полку 11, на которой выполнены опорные гнезда 5 под верхние головки 6 маятниковых подвесок 7, на нижние головки 8 которых навешивается центрирующая балочка 9, служащая опорой для хвостовика 10 автосцепки. Удлиненная верхняя полка 11 обеспечивает более благоприятную развеску автосцепки путем сокращения плеча «А» и увеличения плеча «Б», что снижает силы трения, возникающие в месте контакта хвостовика 10 автосцепки и хомута 13. Однако перемещение места подвешивания автосцепки в центр тяжести невозможно по конструктивным параметрам стандартной автосцепки, а также из-за необходимости удержания автосцепки в определенном положении, обеспечивая лимитируемое расстояние от оси автосцепки до головок рельсов. Вместе с этим плечо «А» должно быть не менее хода «Г» поглощающего аппарата в целях обеспечения устойчивости автосцепки при его полном сжатии. Выполнение данных условий при установленном поглощающем аппарате с ходом до 120 мм обеспечивается путем выполнения на торцевой поверхности верхней полки углубления 14 на величину «В» при одновременном увеличении длины захвата 12 центрирующей балочки на эту же величину.

Технический результат от использования заявляемого технического решения заключается в том, что при использовании удлиненной верхней полки розетки переднего упора сохраняется благоприятная схема развески автосцепки, при этом выполнение на торцевой поверхности верхней полки розетки со стороны головы автосцепки углубления обеспечивает возможность использования в автосцепном устройстве поглощающего аппарата с повышенным до 120 мм ходом, что улучшает динамические качества подвижного состава.

Вместе с этим благоприятную развеску также обеспечивает положение центрирующей балочки, перемещение которой вдоль продольной оси хребтовой балки ограничивается захватом, длина которого увеличена на величину углубления на торцевой поверхности верхней полки розетки переднего упора. За счет данного технического решения достигается вертикальное положение маятниковых подвесок в свободном состоянии автосцепного устройства. Кроме того, обеспечивается возможность продольного перемещения автосцепки вместе с центрирующей балочкой на указанную величину. Данной величины достаточно для предотвращения повышенного износа опорной поверхности центрирующей балочки и ответной поверхности хвостовика автосцепки, т.к. продольные колебания малой амплитуды возникают только при движении подвижного состава в состоянии тяги - основном состоянии при движении.

В настоящее время на данную конструкцию разработана конструкторская документация, изготовлены опытные образцы и проводятся их всесторонние испытания.

Описанная конструкция разработана по инициативе Заявителя без выполнения работ по государственному контракту.

Хребтовая балка железнодорожного вагона, состоящая из двух зетобразных профилей, между которыми по консольным частям балки комплектно закреплены передний и задний упоры, при этом передний упор снабжен удлиненной верхней полкой розетки, на которой выполнены опорные гнезда для навешивания посредством маятниковых подвесок центрирующей балочки с захватом, отличающаяся тем, что на торцевой поверхности верхней полки розетки переднего упора со стороны головы автосцепки выполнено углубление на ширину большую, чем ширина тыльной поверхности головы автосцепки, и на глубину, достаточную для обеспечения хода поглощающего аппарата автосцепки и равную увеличению длины захвата центрирующей балочки.