Пищевой продукт, содержащий животный белок, обладающий повышенной способностью сохранять влагу, в том числе и мясо, и способ его обработки

Иллюстрации

Показать всеИзобретение предназначено для использования в пищевой промышленности при производстве продуктов, содержащих животный белок. Способ предусматривает контакт пищевого продукта или ингредиента пищевого продукта, содержащих мышечную ткань, с силикатом щелочного металла. Силикат представлен формулой M2O·m(SiO2)·nH2O, где М обозначает натрий или калий, m представляет собой число в диапазоне 0,5≤m≤4, обозначающее количество молей(я) фрагмента SiO2 на один моль фрагмента М2О; и n обозначает содержание воды, выраженное в мас.% воды, где 0≤n≤55%. Изобретение обеспечивает повышение степени сохранения влаги в продукте. 6 н. и 39 з.п. ф-лы, 13 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к пищевым продуктам, содержащим животный белок, более конкретно к пищевым продуктам, содержащим животный белок, которые обладают повышенной способностью сохранять влагу.

Предпосылки создания изобретения

Пищевые продукты, содержащие животный белок, такие как продукты из мяса птицы, ветчина, говядина для ростбифа, замороженное филе рыбы, креветки, гребешки и колбасы из тонкоизмельченного фарша, содержат количество влаги, которое соответствует количеству влаги в исходном продукте, и в некоторых случаях воду, которую добавляют в процессе производства. Содержание воды в таких продуктах оказывает существенное влияние как на массу продукта, так и на вкусовые качества продукта. Для повышения способности сохранять влагу в таких пищевых продуктах используют различные добавки, такие, например, как полифосфаты, крахмалы, камеди и каррагенины. Наиболее часто в качестве добавок, способствующих сохранению влаги, применяют полифосфаты, однако это может быть нежелательным, поскольку они увеличивают содержание фосфора в конечных продуктах, полученных после процесса переработки пищи.

Краткое изложение сущности изобретения

Первым объектом настоящего изобретения является содержащий животный белок пищевой продукт, который содержит животный белок, воду и силикат щелочного металла в количестве, эффективном для повышения степени сохранения влаги в продукте питания.

Вторым объектом настоящего изобретения является способ обработки пищевого продукта, который содержит животный белок, с целью повышения степени сохранения влаги в пищевом продукте, заключающийся в том, что пищевой продукт или ингредиент пищевого продукта приводят в контакт с силикатом щелочного металла.

Подробное описание изобретения и предпочтительных вариантов осуществления изобретения

В контексте настоящего изобретения понятие «пищевой продукт, содержащий животный белок» относится к любому пищевому продукту, который содержит животный белок, включая (но, не ограничиваясь им) мясо. Пищевые продукты, содержащие животный белок, могут представлять собой мясо домашней птицы, ветчину, говядину для ростбифа, баранину, козлятину, говядину, свинину, мясо диких животных или птиц, рыбу, креветки и гребешки и колбасы, в том числе колбасы из тонкоизмельченного фарша, такие как «хот доги». В одном из вариантов осуществления изобретения животный белок предпочтительно получают из мышечной ткани животного. Еще в одном варианте осуществления изобретения в состав пищевого продукта, который содержит животный белок, входит от примерно 1 до примерно 30 мас.% животного белка в пересчете на сухую массу указанного белка.

Количество силиката щелочного металла, которое является «эффективным для повышения степени сохранения влаги», обозначает количество силиката щелочного металла, которое обеспечивает повышение степени сохранения влаги в пищевом продукте, содержащем животный белок, которое определяют, например, путем оценки начального уровня влаги (что, как правило, можно использовать для оценки сырых пищевых продуктов, таких как куриные грудки), оценки выхода продуктов, подвергнутых тепловой обработке (что, как правило, можно использовать для оценки таких подвергнутых тепловой обработке пищевых продуктов, как ветчина), оценки потери при тепловой обработке и оценки конечных продуктов (как правило, для оценки упакованных пищевых продуктов, таких как «хот-доги») в сравнении с полностью аналогичными продуктами, содержащими животный белок, которые не обработаны силикатом щелочного металла.

В одном из вариантов осуществления изобретения в состав пищевого продукта, содержащего животный белок, входит в пересчете на примерно 100 мас.% пищевого продукта от примерно 1 до примерно 30 мас.% белка из мышечной ткани, от примерно 30 до примерно 80 мас.% воды, до примерно 50 мас.% жира и от примерно 0,005 до примерно 1 мас.% силиката щелочного металла, и более предпочтительно от примерно 0,1 до примерно 1 мас.% силиката щелочного металла, и наиболее предпочтительно концентрация щелочного металла составляет примерно 0,2 мас.%.

Соединения, которые можно применять в качестве компонента, представляющего собой силикат щелочного металла, предлагаемый в настоящем изобретении, представляют собой кристаллические или аморфные силикаты щелочного металла формулы

M2O·m(SiO2)·nH2O

где:

М обозначает натрий или калий,

m представляет собой число в диапазоне 0,5≤m≤4, обозначающее количество молей фрагмента SiO2 на один моль фрагмента М2О; и

n обозначает содержание воды, выраженное в мас.% воды, где 0≤n≤55%.

Пригодные силикаты щелочных металлов представляют собой, например, дисиликаты натрия, дисиликаты калия, метасиликаты калия и предпочтительно метасиликаты натрия. Силикаты щелочных металлов могут находиться в безводной или гидратированной форме. В качестве компонента, представляющего собой силикат щелочного металла, предлагаемый в настоящем изобретении, можно применять также смеси двух или нескольких силикатов щелочных металлов.

Силикат щелочного металла предпочтительно содержит один или несколько метасиликатов, которые представляют собой кристаллические соединения формулы M2O·m(SiO2)·n′H2O, где: М обозначает натрий (Na) или калий (К) и n′ равно 0, 5, 6 или 9 и обозначает количество молей воды на один фрагмент SiO2. Силикат щелочного металла предпочтительно содержит одно или несколько соединений, выбранных из ряда, включающего безводный метасиликат натрия, безводный метасиликат калия, пентагидрат метасиликата натрия, гексагидрат метасиликата натрия и нонагидрат метасиликата натрия. Более предпочтительно силикат щелочного металла содержит одно или несколько соединений, выбранных из ряда, включающего безводный метасиликат натрия, безводный метасиликат калия и пентагидрат метасиликата натрия. Еще более предпочтительно силикат щелочного металла содержит одно или несколько соединений, выбранных из ряда, включающего безводный метасиликат натрия и безводный метасиликат калия, и одно или несколько соединений, выбранных из ряда, включающего пентагидрат метасиликата натрия и пентагидрат метасиликата калия. Наиболее предпочтительно силикат щелочного металла представляет собой метасиликат натрия. Предпочтительно молярные соотношения для метасиликата натрия составляют 3,5, например, m=3,5; например, m=2; и наиболее предпочтительно 1, например, m=1.

Можно использовать любое приемлемое количество силиката щелочного металла, эффективное для повышения сохранения влаги. В предпочтительном варианте осуществления изобретения компонент, представляющий собой силикат щелочного металла, присутствует в количестве, достаточном для обеспечения концентрации, которая превышает или равна примерно 0,005 мас.% силиката щелочного металла, более предпочтительно превышает примерно 0,1 мас.% и еще более предпочтительно составляет от примерно 0,2 до примерно 1 мас.% в пересчете на массу пищевого продукта, содержащего животный белок. Для получения предназначенного для обработки раствора можно применять как безводную форму, так и гидратированную форму силиката щелочного металла, при условии, что будет внесена соответствующая поправка для компенсации массы любой ассоциированной гидратной воды. Если не указано иное, концентрации силикатов щелочных металлов, приведенные в настоящем описании, даны в пересчете на массу безводного силиката щелочного металла. Вне зависимости от применяемого метода следует использовать количество силиката щелочного металла, эффективное для получения пищевого продукта, содержащего (в пересчете на примерно 100 мас.% пищевого продукта) от примерно 1 до примерно 30 мас.% белка из мышечной ткани, от примерно 30 до примерно 80 мас.% воды, примерно до 50 мас.% жира и от примерно 0,005 до примерно 1 мас.% силиката щелочного металла.

В состав пищевого продукта, содержащего животный белок, необязательно могут входить другие ингредиенты, такие, например, как зерновые продукты, молочные белки, подслащивающие вещества, соевые белки, растительные белки и соли. Помимо силиката щелочного металла можно применять другие способствующие сохранению влаги добавки, такие, например, как полифосфаты, крахмалы, камеди, эмульгаторы или каррагенины.

В одном из вариантов осуществления изобретения один или несколько ингредиентов, которые представляют собой, например, мясной фарш пищевого продукта, содержащего животный белок, приводят в контакт с силикатом щелочного металла, находящимся в безводной форме, например, в форме твердых частиц силиката щелочного металла. Например, ингредиент пищевого продукта можно обрабатывать путем смешения ингредиента с безводным силикатом щелочного металла, находящимся в форме твердых частиц. Обработанный силикатом щелочного металла ингредиент можно затем вводить в пищевой продукт. Предпочтительные количества твердого силиката превышают примерно 0,05 мас.%, более предпочтительно превышают примерно 0,1 мас.% и наиболее предпочтительно концентрация силиката щелочного металла в пищевом продукте, содержащем животный белок, составляет от примерно 0,2 до примерно 1 мас.%.

В другом варианте осуществления изобретения пищевой продукт, содержащий животный белок, обрабатывают путем приведения в контакт силиката щелочного металла, находящегося в форме водного раствора щелочного металла, с пищевым продуктом. Например, пищевой продукт можно приводить в контакт с водным раствором силиката щелочного металла путем барабанного смешения, погружения, окунания, инъекции, массажного маринования или любыми другими пригодными методами.

Пригодные растворы силикатов щелочного металла получают путем растворения входящих в раствор компонентов в воде. В одном из вариантов осуществления изобретения водный раствор силиката щелочного металла практически представляет собой раствор силиката щелочного металла в воде. В другом варианте осуществления изобретения водный раствор силиката щелочного металла представляет собой раствор силиката щелочного металла в воде. В контексте настоящего описания понятие «вода», как правило, обозначает водопроводную воду, т.е. воду, которую можно применять без очистки и которая может содержать минорные количества компонентов, отличных от Н2О. Однако можно применять любую пригодную воду.

В предпочтительном варианте осуществления изобретения предназначенный для обработки водный раствор представляет собой раствор, который обеспечивает концентрацию силиката щелочного металла, превышающую или равную примерно 0,005 мас.%, более предпочтительно превышающую примерно 0,1 мас.%, и еще более предпочтительно концентрацию силиката щелочного металла от примерно 0,2 до примерно 1 мас.% в содержащем животный белок пищевом продукте. В соответствии с этим предпочтительный водный раствор для обработки представляет собой раствор с концентрацией силиката щелочного металла, большей или равной примерно 0,05 мас.%, более предпочтительно от примерно 0,1 мас.%, более предпочтительно от примерно 0,2 до примерно 15 мас.% и еще более предпочтительно от примерно 0,47 до примерно 6 мас.% силиката щелочного металла, где диапазоны указаны в пересчете на массу безводного силиката щелочного металла.

Например, предпочтительные растворы могут содержать следующие компоненты:

примерно 1,53 мас.% МСН (метасиликат натрия), примерно 5,75 мас.% соли и примерно 92,72 мас.% воды для обеспечения концентрации МСН в пищевом продукте, составляющей 0,2 мас.%;

примерно 2,68 мас.% МСН, примерно 5,75 мас.% соли и примерно 91,57 мас.% воды для обеспечения концентрации МСН в пищевом продукте, составляющей 0,35 мас.%;

примерно 3,83 мас.% МСН, примерно 5,75 мас.% соли и примерно 90,42 мас.% воды для обеспечения концентрации МСН в пищевом продукте, составляющей 0,5 мас.%.

Водный раствор силиката щелочного металла может необязательно содержать другие компоненты, такие, например, как соли щелочных металлов, такие, например, как NaCl, KCl, и пригодные для применения в пище поверхностно-активные вещества.

В предпочтительном варианте осуществления изобретения водный раствор имеет значение рН от примерно 10 до примерно 14, более предпочтительно от примерно 11 до примерно 13,5, еще более предпочтительно от примерно 11,4 до примерно 13.

Кроме того, в предпочтительном варианте осуществления изобретения водный раствор силиката щелочного металла имеет температуру от примерно 0 до примерно 85°С, более предпочтительно от примерно 0 до примерно 70°С, еще более предпочтительно от примерно 0 до примерно 50°С и наиболее предпочтительно от примерно 0 до примерно 20°С.

Пищевой продукт следует приводить в контакт с раствором силиката щелочного металла в течение периода времени, достаточного для насыщения пищевого продукта раствором или абсорбции раствора пищевым продуктом. Например, при атмосферном давлении в резервуаре для погружения эффективным является время выдержки от примерно 5 с до примерно 30 мин, при этом предпочтительным является время погружения, составляющее примерно 1 мин или менее. Так, например, время выдержки при использовании барабанного перемешивания может составлять от примерно 30 с до нескольких часов. При непрерывном перемешивании при 12 об/мин время выдержки предпочтительно составляет от примерно 1 ч до примерно 4 ч.

Обработанные согласно настоящему изобретению пищевые продукты можно сразу после такой обработки подвергать таким стандартным технологическим процессам обработки, как охлаждение, замораживание или варка.

Следует иметь в виду также, что состав растворов и методы, применяемые для осуществления способа, предлагаемого в изобретении, можно варьировать в зависимости от требуемых характеристик пищевого продукта. Ниже способ приготовления и отличительные характеристики изобретения проиллюстрированы на примерах, не ограничивающих его объем. При этом следует иметь в виду, что указанные примеры приведены только с целью иллюстрации и не ограничивают объем изобретения.

Примеры

Пример I

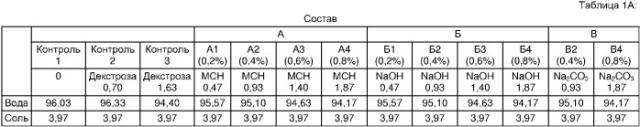

Мясо индюшачьих грудок пропускали через мясорубку с решеткой 3/8 дюйма. Затем измеряли значение рН сырого мяса. После этого приготавливали водные растворы для обработки с использованием одного из следующих компонентов: безводного метасиликата натрия (МСН) с коэффициентом 1 (например, в котором m равно 1 и М обозначает натрий), гидроксида натрия (NaOH) или карбоната натрия (Na2СО3). Растворы для обработки приготавливали с использованием соли, воды и одного из указанных выше компонентов, получая концентрации компонентов, составляющие 0,2, 0,4, 0,6 и 0,8 мас.% по отношению к массе обработанного мяса. Контрольный образец 1 (контроль 1) получали с предназначенным для обработки раствором, содержащим только воду и соль, т.е. без дополнительных действующих веществ, таких как фосфат, гидроксид, карбонат или силикаты щелочного металла. Контрольные образцы 2 и 3 получали с использованием декстрозы в качестве наполнителя, воды и соли. При этом в контрольных образцах 2 или 3 не применяли дополнительных действующих веществ. Концентрация декстрозы составляла 0,3 и 0,7 мас.% соответственно. В таблице 1 приведены составы различных растворов для обработки.

Мясо помещали в миксер и затем добавляли половину раствора, предназначенного для обработки, и смешивали в течение 30 с при режиме скорости 1. Барабан выскабливали, затем добавляли оставшуюся часть раствора, предназначенного для обработки, и продолжали перемешивание в течение четырех (4) мин при режиме скорости 1. Примерно за одну минуту до окончания процесса смешения миксер выключали и барабан выскабливали. Измеряли значение рН обработанного мясного фарша. Затем мясной фарш помещали в алюминиевые чашки или в формы для запекания мяса. Массу стандартизовали исходя из расчета 400 г на чашку. Каждую чашку запечатывали пластиковой фольгой и мясо подвергали тепловой обработке в духовке до тех пор, пока температура в толще продукта не достигала 72,2°С (162°F). Общее время тепловой обработки составляло примерно 1,5 ч при 110°С (230°F). Подвергнутому тепловой обработке продукту давали охладиться примерно в течение 1 ч при комнатной температуре. После охлаждения мясо сушили в абсорбирующей бумаге и затем взвешивали.

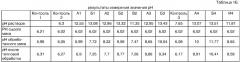

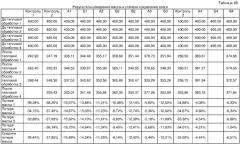

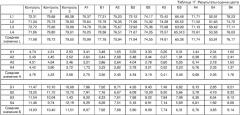

До и после тепловой обработки осуществляли различные измерения. Эти измерения включали определение значения рН раствора, предназначенного для обработки, значения рН мяса до обработки, значения рН мяса после обработки и определение конечного значения рН мяса после тепловой обработки (см. таблицу 1Б); массы мяса до и после тепловой обработки и процента потери массы или увара (потери при тепловой обработке) (см. таблицу 1В); и определение цвета продукта (см. таблицу 1Г). Измерения цвета и массы осуществляли на четырех различных образцах каждого типа обработанного мясного фарша. Соответствующие результаты индивидуальных измерений и средние значения приведены ниже в таблицах 1В и 1Г.

Из таблицы 1В можно видеть, что контроли, например, контроли 1, 2 и 3, характеризуются существенно большей потерей массы или меньшим выходом подвергнутого тепловой обработке продукта, чем пищевые продукты, обработанные метасиликатом натрия, т.е. образцы А1-А4. Очевидно, что большая потеря массы коррелирует с меньшей степенью сохранения влаги. Таким образом, образцы, обработанные метасиликатом натрия, обладали более высокой степенью сохранения влаги по сравнению с продуктами, которые не подвергали никакой обработке. Было установлено также, что величины L для образцов, обработанных метасиликатом натрия, меньше, чем для контрольных образцов. Цвет контрольных образцов обычно не отличался от белесого цвета, в то время как продукты, обработанные метасиликатом натрия, имели цвет, близкий к светло-коричневому.

Можно видеть также, что после обработки эквивалентными концентрациями продукты, обработанные МСН, обладали большей степенью сохранения влаги, чем продукты, обработанные карбонатом натрия. Например, продукты А2 и А4, обработанные МСН соответственно в концентрации 0,4 и 0,8 мас.%, характеризовались меньшей потерей массы, чем продукты, обработанные карбонатом натрия, В2 и В4 соответственно.

Не было обнаружено прямой корреляции между значением рН и выходом продукта. В частности не были получены данные, поддерживающие общепринятое мнение о том, что для обеспечения более высоких выходов необходимы растворы с повышенным значением рН. Несмотря на то что растворы NaOH имели по сравнению с растворами МСН более высокое значение рН, продукты, обработанные МСН, характеризовались более высоким выходом после обработки более высокими растворов, предназначенных для обработки. Например, продукты (A3), обработанные МСН в концентрации 0,6 мас.%, характеризовались меньшей потерей массы, чем продукты (БЗ), обработанные NaOH.

Пример II

В этом примере проиллюстрирован метод приготовления мяса смешанных сортов, например, для приготовления «хот-дога». Для этого свинину, говядину и жирную свиную шейку пропускали по отдельности через мясорубку с решеткой с размером отверстий 3 мм и охлаждали примерно при 2°С. Вместе с мясом через мясорубку пропускали безводные ингредиенты, включая аскорбиновую кислоту, декстрозу, пряности для колбасных изделий и композицию, предназначенную для осуществления обработки, содержащую нитритную поваренную соль для посола (NCS) и метасиликат натрия. Приготавливали композиции, предназначенные для осуществления обработки, с коэффициентом содержания метасиликата натрия 1 (например, композиции, в которых m равно 1 и М обозначает натрий), и их использовали для получения концентраций метасиликата натрия в обработанном мясе, составляющих 0,20, 0,35 и 0,5 мас.% 1указанные ниже композиции Г1, Г2 и Г3 соответственно). Приготавливали также композиции, предназначенные для осуществления обработки, с использованием метасиликата натрия с коэффициентом 3,5 (например, в которых m равно 3,5 и М обозначает натрий), которые обеспечивали концентрацию МСН в обработанном мясе, составляющую 0,20 мас.% (ниже обозначена как Д1). Контроль 4 подвергали обработке только нитритной поваренной солью для посола без каких-либо дополнительных действующих веществ, т.е. без фосфатов или силикатов щелочного металла. Контроль 5 получали с использованием фосфатной смеси с чистотой, пригодной для пищевых продуктов, которая поступает в продажу от фирмы Rhodia Inc. под товарным знаком Puromixx® S1. Puromix® S1 содержит триполифосфат натрия (ТПФН). Композиция, предназначенная для осуществления обработки, содержала Puromix® S1 и NCS. Концентрация Puromix® S1 составляла 35 мас.%. Составы приведены ниже в таблице 2А.

Мясо и безводные ингредиенты помещали в куттер Стефана, добавляли 1/3 смеси лед/вода и перемешивали в течение 15 с при 600 об/мин и 15 с при 1500 об/мин. Затем добавляли еще 1/3 смеси лед/вода и композиции, предназначенные для осуществления обработки, и перемешивали в течение 15 с при 600 об/мин и 15 с при 1500 об/мин. После этого добавляли жирную свиную шейку в сочетании с остатком воды и перемешивали в течение 15 с при 600 об/мин и 15 с при 1500 об/мин. Затем барабан выскабливали и создавали вакуум примерно 80%. После этого смесь снова перемешивали в течение 15 с при 600 об/мин и 15 с при 1500 об/мин, после чего температуру доводили до 12°С при 3000 об/мин. Температура обработанного мяса в конце процесса составляла примерно 12,5°С. Измеряли значение рН обработанного мясного фарша, результаты приведены ниже в таблице 2Б. Обработанное мясо вносили с помощью шприца в пластиковые чашки и затем запечатывали пластиковой фольгой. Обработанное упакованное мясо подвергали тепловой обработке в течение примерно 1 ч при 75°С в паровом варочном аппарате. Упакованное мясо охлаждали в течение 1 ч с помощью холодной воды. Затем после сушки в абсорбирующей бумаге подвергнутое тепловой обработке мясо взвешивали. Данные о потере массы или выходе продукта представлены ниже в таблице 2Б.

| Таблица 2А:Состав | ||||||

| Контроль 4 | Контроль 5 | Г1 | Г2 | Г3 | Д1 | |

| NCS | 1,80% | 1,80% | 1,80% | 1,80% | 1,80% | 1,8% |

| Специи | 0,40% | 0,40% | 0,40% | 0,40% | 0,40% | 0,40% |

| Аскорбиновая кислота | 0,05% | 0,05% | 0,05% | 0,05% | 0,05% | 0,05% |

| Декстроза | 1,00% | 1,00% | 1,00% | 1,00% | 1,00% | 1,0% |

| Puromix® S1 | 0,35% | |||||

| МСН (m=1) | 0,20% | 0,35% | 0,50% | |||

| МСН (m=3,5) | 0,20% |

| Таблица 2БРезультаты измерения массы и степени сохранения влаги | ||||||

| Контроль 4 | Контроль 5 | Г1 | Г2 | Г3 | Д1 | |

| pH мясной смеси | 5,94 | 6,18 | 7,94 | 9,15 | 9,71 | 7,47 |

| Масса до тепловой обработки 1 | 225,05 | 225,06 | 225,03 | 225,00 | 225,06 | 225,08 |

| Масса до тепловой обработки 2 | 225,11 | 225,08 | 224,96 | 224,96 | 224,91 | 225,06 |

| Масса до тепловой обработки 3 | 225,04 | 225,02 | 225,04 | 225,03 | 224,94 | 224,98 |

| Масса до тепловой обработки 4 | 225,09 | 225,03 | 225,01 | 225,01 | 225,01 | 225,01 |

| Масса после тепловой обработки 1 | 177,75 | 186,82 | 177,32 | 170,08 | 167,81 | 176,50 |

| Масса после тепловой обработки 2 | 182,72 | 187,56 | 167,63 | 172,60 | 170,73 | 172,47 |

| Масса после тепловой обработки 3 | 182,38 | 187,81 | 178,82 | 163,88 | 165,00 | 165,31 |

| Масса после тепловой обработки 4 | 179,64 | 186,21 | 173,69 | 172,23 | 167,50 | 166,70 |

| % потери массы 1 | -21,02% | -16,99% | -21,20% | -24,41% | -25,41% | -21,58%, |

| % потери массы 2 | -18,83% | -16,67% | -25,48% | -23,28% | -24,09% | -23,37% |

| % потери массы 3 | -18,96% | -16,54% | -20,54% | -27,17% | -26,65% | -26,52% |

| % потери массы 4 | -20,19% | -17,25% | -22,81% | -23,46% | -25,56% | 25,91%- |

| Средняя потеря массы после тепловой обработки | -19,75% | -16,86% | -22,51% | -24,58% | -25,43% | -24,35% |

| СКО* | 0,010 | 0,003 | 0,022 | 0,018 | 0,010 | 0,023 |

| СКО* - стандартное отклонение |

Следует иметь в виду, что высокие сдвиговые усилия в куттере Стефана могут оказывать неблагоприятное действие на характеристики МСН. Тем не менее, пример еще раз демонстрирует отсутствие корреляции между значением рН и выходом подвергнутого тепловой обработке продукта. Например, можно видеть, что более низкие концентрации метасиликата натрия, которые приводят к более низким значениям рН обработанной мясной смеси, обеспечивали более высокий выход, т.е. меньшую потерю после тепловой обработки, по сравнению с более высокими концентрациями метасиликата натрия, которые приводят к более высоким значениям рН обработанной мясной смеси. Кроме того, мясная смесь, обработанная контрольным раствором Puromix® S1 c более низким значением рН (контроль 5), имела более низкое значение рН, однако характеризовалась наиболее высоким выходом. Можно предполагать, что Puromix® S1 (STPP) более пригоден для противодействия высоким сдвиговым усилиям в куттере Стефана, которые оказывают влияние на характеристики продукта в этом конкретном примере. Однако следует отметить, что в приведенных ниже примерах другие STPP-контроли не обладали такими же хорошими характеристиками, как МСН, при других условиях контакта или смешения.

Пример III

Мясо свиного окорока очищали от соединительной ткани. Мясо свиного окорока пропускали через мясорубку с решеткой 3/8 дюйма. Затем измеряли значение рН сырого мяса. Температура мяса составляла 3,3°С (38°F). Затем приготавливали предназначенные для обработки водные растворы безводного метасиликата натрия (МСН) с коэффициентом 1 (например, где m равно 1 и М обозначает натрий) предназначенные для обработки растворы получали с использованием соли, воды, консервантов (эриторбат натрия и нитрит натрия) и перечисленных выше компонентов для достижения концентраций метасиликата натрия в мясе, составляющих 0,2, 0,35 и 050 мас.% (образцы E1, E2 и Е3 соответственно, как указано ниже). Контроль 6 получали с использованием раствора, предназначенного для обработки, который содержал только консерванты, воду и соль, т.е. не содержащего дополнительных действующих веществ, таких как фосфат или силикат щелочного металла. Контроль 7 получали с использованием предназначенного для обработки раствора, который содержал консерванты, воду, соль и Curafose® STP. Curafose® STP представляет собой поступающий в продажу триполифосфат натрия (STPP), имеющий формулу Na2Р3О10 со степенью чистоты, пригодной для использования в пищевых продуктах, который поставляется фирмой Rhodia Inc. Концентрация Curafose составляла 0,35 мас.%. В приведенной ниже таблице 3А представлен рецепт различных предназначенных для обработки растворов. Измеряли значение рН каждого раствора, результаты представлены в приведенной ниже таблице 3А.

4,500 кг свиного фарша вносили в барабан смесителя. В барабан добавляли 50% раствора (2,250 кг). Барабан подвергали вакуумной герметизации и мясо непрерывно массировали или смешивали в течение примерно 4 ч при 12 об/мин в условиях примерно 80%-ного вакуума. Барабан выдерживали в течение ночи при температуре от примерно 2°С до примерно 4°С (от 36° до примерно 39°F). Затем мясо помещали в оболочки для ветчины и четыре (4) алюминиевые формы для запекания. После этого мясо в оболочках для ветчины подвергали тепловой обработке в водяной бане в течение четырех (4) ч при 79,4°С (175°F) до достижения температуры в толще продукта примерно 71,1°С (160°F). Мясо в алюминиевых формах для запекания подвергали тепловой обработке в духовке в течение примерно двух (2) ч при 110°С (230°F) до достижения температуры в толще продукта примерно 71,1°С (160°F). Массу образца стандартизовали до уровня 4,500 кг.

До и после тепловой обработки осуществляли различные измерения. Эти измерения включали определение значения рН раствора, значения рН мяса перед обработкой, значения рН мяса после обработки и конечное значение рН мяса, подвергнутого тепловой обработке (см. таблицу 3Б); определение массы двух образцов в оболочках (оболочка А и оболочка Б) - массы мяса до и после тепловой обработки, потери при тепловой обработке, средней потери при тепловой обработке, стандартного отклонения от среднего значения, определение выхода продуктов после тепловой обработки в оболочках, выхода продуктов после тепловой обработки в формах для запекания (см. таблицу 3В); и синерезиса (см. таблицу 3Г). Синерезис измеряли после хранения мяса в холодильнике в течение 24 ч. По истечении этого времени мясо распаковывали, сушили с помощью абсорбирующей бумаги и повторно взвешивали (W2). Синерезис определяли в виде величины (W2×100)/W1, где W1 представляет собой массу мяса перед помещением на хранение. Ниже в таблицах представлены все результаты и перечень измерений.

| Таблица 3А:Рецепт | |||||

| Контроль 6 | Контроль 7 | Е1 | Е2 | E3 | |

| Вода | 90,81 | 89,76 | 90,21 | 89,76 | 89,31 |

| Соль | 6,00 | 6,00 | 6,00 | 6,00 | 6,00 |

| Декстроза | 3,00 | 3,00 | 3,00 | 3,00 | 3,00 |

| Эриторбат натрия | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 |

| Нитрит натрия | 0,05 | 0,05 | 0,05 | 0,05 | 00,5 |

| Curafose® STP | 1,05 | ||||

| МСН | 0,60 | 1,05 | 1,50 |

| Таблица 3Б:Результаты измерений значения рН | |||||

| Контроль 6 | Контроль 7 | Е1 | Е2 | E3 | |

| Значение рН раствора | 8,34 | 8,04 | 11,43 | 11,78 | 12,04 |

| Значение рН свежего мяса | 5,79 | 5,79 | 5,79 | 5,79 | 5,79 |

| Значение рН после перемешивания в барабане | 5,61 | 5,86 | 6,33 | 6,97 | 7,46 |

| Значение рН после тепловой обработки | 5,99 | 6,07 | 6,51 | 7,04 | 7,37 |

| Таблица 3В:Сохранение массы и влаги | |||||

| Контроль 6 | Контроль 7 | F1 | F2 | F3 | |

| Масса свежего мяса | 4500,00 | 4500,00 | 4500,00 | 4500,00 | 4500,00 |

| Масса добавленного раствора | 2250,00 | 2250,00 | 2250,00 | 2250,00 | 2250,00 |

| Общая масса с раствором | 6750,00 | 6750,00 | 6750,00 | 6750,00 | 6750,00 |

| Масса упаковки А белое мясо | 2658,90 | 2645,40 | 2678,80 | 2673,20 | 2679,00 |

| Масса упаковки Б белое мясо | 2611,10 | 2666,20 | 2671,70 | 2598,30 | 2683,30 |

| Общая масса перед тепловой обработкой | 5270,00 | 5311,60 | 5350,50 | 5271,50 | 5362,30 |

| Масса после тепловой обработки образца А | 2206,200 | 2606,700 | 2551,200 | 2635,200 | 2635,300 |

| Масса после тепловой обработки образца Б | 2187,700 | 2612,600 | 2515,800 | 2563,800 | 2652,700 |

| 4393,900 | 5219,300 | 5067,000 | 5199,000 | 5301,000 | |

| Тепловая обработка | |||||

| Потеря при тепловой обработке образца А | 17,03 | 1,46 | 4,76 | 1,42 | 1,11 |

| Потеря при тепловой обработке образца Б | 16,22 | 2,01 | 5,84 | 1,33 | 1,14 |

| Средняя потеря при тепловой обработке | 16,62 | 1,74 | 5,30 | 1,37 | 1,12 |

| Стандартное отклонение | 0,57 | 0,39 | 0,76 | 0,07 | 0,02 |

| Выход (тепловая обработка в упаковке) | 133,40 | 148,30 | 144,70 | 148,60 | 148,90 |

| Выход (тепловая обработка в открытых формах для запекания | 128,90 | 141,60 | 142,20 | 143,20 | 143,90 |

| Таблица 3ГСинерезис | |||||

| Контроль 6 | Контроль 7 | Е1 | Е2 | E3 | |

| Масса до хранения (образец, нарезанный ломтиками) | 374,15 | 491,60 | 501,50 | 507,60 | 486,80 |

| Масса после хранения (образец, нарезанныйломтиками) | 371,90 | 480,40 | 492,20 | 506,80 | 483,10 |

| Синерезис образца, нарезанного ломтиками | 0,60 | 2,28 | 1,85 | 0,16 | 0,76 |

Очевидно, что продукты, обработанные метасиликатом натрия, характеризуются намного меньшей потерей при тепловой обработке по сравнению с необработанными продуктами (контроль 6). Соответственно выход продуктов, обработанных МСН, после тепловой обработки был выше, чем выход необработанных МСН продуктов. Из представленных выше данных можно видеть также, что выход после тепловой обработки для обработанных метасиликатом натрия продуктов был сравним или даже превышал выход продуктов, обработанных фосфатом (контроль 7). Кроме того, при обработке с использованием эквивалентных концентраций (0,35%) обработанный метасиликатом натрия продукт (Е2) характеризовался меньшей потерей при тепловой обработке и несколько большим выходом после тепловой обработки по сравнению с продуктом, обработанным фосфатом (контроль 7). Синерезис был также более низким для образцов, обработанных МСН, по сравнению с образцами, обработанными фосфатом (контроль 7).

Пример IV

В этом примере использовали пятнадцать (15) бескостных куриных грудок близкого размера и массы. Температура мяса составляла примерно 2,2°С (36°F). Приготавливали предназначенные для обработки водные растворы безводного метасиликата натрия (МСН) с коэффициентом 1 (например, в которых m равно 1 и М обозначает натрий). Предназначенные для обработки растворы получали с использованием соли, воды и перечисленных выше компонентов для достижения концентраций метасиликата натрия в мясе, составляющих 0,2, 0,35 и 0,50 мас.% (образцы Ж1, Ж2 и Ж3 соответственно, как указано ниже). Контроль 8 получали с использованием раствора, предназначенного для обработки, который содержал только воду и соль, т.е. не содержащие дополнительные действующие вещества, такие как фосфат или силикаты щелочных металлов. Контроль 9 получали с использованием раствора, предназначенного для обработки, который содержал виду, соль и Curafose® STP. Концентрация Curafose® STP составляла 0,35 мас.%. В приведенной ниже таблице 4А представлен состав различных растворов, предназначенных для обработки. Измеряли значение рН каждого раствора. результаты представлены в приведенной ниже таблице 4Б.

Мясо помещали во вращающийся барабан. В барабан добавляли раствор в количестве, соответствующем 15 мас.% мяса. Барабан подвергали вакуумной герметизации и мясо непрерывно массировали или смешивали в течение примерно одного (1) ч при 12 об/мин в условиях примерно 80%-ного вакуума при температуре 4,4°С (40°F). Затем мясо подвергали тепловой обработке путем запекания в печи при 204,4°С (400°F) в течение примерно 20 мин до тех пор, пока температура в толще продукта не достигала примерно 71,1°С (160°F). Примерно через один час после запекания с мяса сливали жидкость и затем взвешивали. После этого мясо охлаждали в течение 24 ч при 3,3°С (38°F).

До и после тепловой обработки на 14 из 15 куриных грудках проводили различные измерения. Поэтому приведенные результаты представляют собой средние значения для 14 куриных грудок. Проводили измерения значения рН-раствора, рН мяса перед обработкой, рН мяса после обработки и конечного значения рН на поверхности подвергнутого тепловой обработке мяса (см. таблицу 4Б); и средние значения выхода, полученные после перемешивания, которые стандартизовали по отношению к количеству раствора, предназначенного для обработки, действительно абсорбированного куриной грудкой (см. таблицу 3В): оценку среднего выхода после тепловой обработки (см. таблицу 4В); и внешнего вида (см. таблицу 4Г).

| Таблица 4А | |||||

| Контроль 8 | Контроль 9 | Ж1 | Ж2 | Ж3 | |

| Вода | 94,25 | 91,57 | 92,72 | 91,57 | 90,42 |

| Соль | 5,75 | 5,75 | 5,75 | 5,75 | 5,75 |

| Curafose® | 2,68 | ||||

| МСН | 1,53 | 2,68 | 3,83 |

| Таблица 4Б | |||||

| Контроль 8 | Контроль 9 | Ж1 | Ж2 | Ж3 | |

| Значение рН раствора | 6,49 | 8,16 | 12,61 | 12,81 | 12,93 |

| Значение рН свежего мяса | 6,05 | 6,05 | 6,05 | 6,05 | 6,05 |

| Значение рН после перемешивания | 5,72 | 6,06 | 7,7 | 8,09 | 8,29 |

| Значение рН |