Способ выращивания cd1-xzn xte, где 0 х 1

Иллюстрации

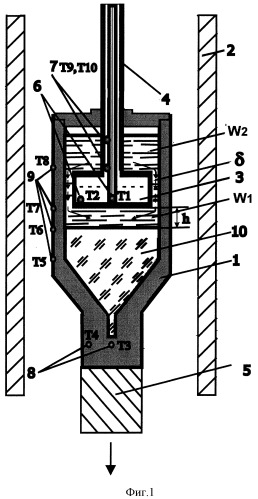

Показать всеИзобретение относится к технологии выращивания монокристаллов Cd1-xZnxTe, где 0≤x≤1 из расплава под высоким давлением инертного газа. Способ осуществляют путем вытягивания тигля с расплавом в холодную зону со скоростью v, при этом сначала осуществляют перегрев расплава и его выдержку, после чего осуществляют рост кристаллов в тигле (1) с термодатчиками (8, 9), расположенными на дне и боковой стенке тигля, в условиях осевого теплового потока с градиентом температуры gradTax вблизи фронта кристаллизации - ОТФ методом, с использованием погруженных в расплав нагревателя (3) или перегородки, изготовленной из высокотеплопроводного материала, с размещенными внутри термодатчиками (6, 7) при наличии радиального температурного градиента gradTrad вдоль дна нагревателя или перегородки, устанавливленных с зазором δ от стенки тигля, при этом нагреватель или перегородка делят расплав на две зоны W1 и W2, в которых размещают шихту разного состава, причем в процессе роста измеряют толщину слоя расплава h в зоне W1. Способ обеспечивает 1) управление составом в продольном направлении за счет создания зоны подпитки, благодаря делению расплава на две зоны погруженным в расплав нагревателем, 2) управление составом в поперечном направлении за счет управления с помощью нагревателя формой фронта кристаллизации, 3) контроль величины перегрева расплава с помощью термодатчиков в нагревателе, 4) возможность получения малодислокационных кристаллов за счет создания одномерного теплового поля вблизи фронта кристаллизации, 5) повышение микрооднородности кристаллов за счет создания вблизи межфазной поверхности слабых ламинарных течений, 6) получение кристаллов больших размеров (диаметром до 100-150 мм). Выращенные кристаллы характеризуются высокой степенью макро- и микрооднородности (отклонения от заданного состава в объеме составляют <0,5 at %, средняя плотность ямок травления - 5·103 см-2 без отжига). 18 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области выращивания монокристаллов Cd1-xZnxTe (CZT), где 0≤x≤1, из расплава под высоким давлением инертного газа путем вытягивания тигля с расплавом в холодную зону со скоростью v.

Одним из наиболее распространенных способов получения кристаллов CZT является метод вертикально направленной кристаллизации (метод Бриджмена) под высоким давлением инертного газа Ar 2-10 МПа [В.К.Комарь, А.С Герасименко, Д.П.Наливайко. Кристаллы Cd1-xZnxTe для полупроводниковых детекторов рентгеновского и γ-излучения // Функциональные материалы для науки и техники. Институт монокристаллов, 2001, с.167-198; N.N.Kolesnikov, A.A.Kolchin, D.L.Alov, Yu.N.Ivanov, A.A.Chenov, M.Schieber, H.Hermon, R.B.James, M.S.Goorsky, H.Yoon, J.Toney, B.Brunett, T.E.Schlesenger, «Growth and characterization of p - type Cd1-xZnxTe (x=0.2, 0.3, 0.4)» // J. Crystal Growth 174 (1997) 256-262; http://www.evproducts.com/ (1).

Известен также способ вертикальной зонной плавки (ВЗП) под высоким давлением Ar 8-10 МПа [H.H.Колесников, H.С.Бергизиярова. Универсальный способ выращивания кристаллов широкозонных II-VI соединений. Наука - производству, 1999, № 3 (16) с.35-38 (2).

Однако эти способы выращивания монокристаллов CZT не дают возможности получить макро- и микрооднородные в объеме кристаллы больших диаметров. Это связано с отсутствием подпитки в методе Бриджмена, а также с тем, что по мере роста не контролируются в полной мере форма фронта кристаллизации и другие параметры, а также меняются тепловые условия. Это приводит к изменению состава. Конвективная нестационарность, имеющая место в методах ВЗП (наличие широкой зоны расплава) и Бриджмена при больших диаметрах тигля, ведет к образованию полосчатости, что нарушает микрооднородность материалов. Недостатком этих методов является перегрев расплава, который существенно возрастает при увеличении диаметра слитка, чему способствует низкая теплопроводность расплава. Перегрев расплава приводит к появлению преципитатов, а высокие градиенты температур к появлению тепловых напряжений и дислокации.

В качестве наиболее близкого аналога использован 2, так как в процессе кристаллизации методом ВЗП быстрее по сравнению с методом Бриджмена наступает стационарное состояние, благодаря тому, что относительно небольшая расплавленная зона подпитывается переплавляемым материалом исходного слитка. В результате эффективный коэффициент распределения быстрее становится равным 1.

Технический результат - разработка способа выращивания макро- и микрооднородных малодислокационных кристаллов CZT. Задача изобретения - устранить недостатки, присущие другим методам выращивания и обусловленные физической природой системы. К основным проблемам при кристаллизации CZT, обусловленные физической природой системы, относятся: 1) преимущественное улетучивание одного из компонентов из-за больших величин парциального давления, что ведет к нестехиометрии и, как следствие, к конституционному переохлаждению, к морфологической неустойчивости межфазной поверхности и к микронеоднородности, к появлению преципитатов и собственных дефектов, 2) зависимость температуры кристаллизации от состава, что ведет к зависимости формы межфазной поверхности от состава расплава, к конституционному переохлаждению при накоплении одного из компонентов вблизи фронта кристаллизации благодаря сегрегации, 3) высокая склонность к появлению двойников и блоков, 4) низкая теплопроводность расплава при относительно большой теплоте кристаллизации и большой теплопроводности стенок тигля ведет к вогнутой в расплав форме фронта кристаллизации, что ведет к появлению блоков, а также к поперечной неоднородности, 5) неравенство коэффициента распределения (сегрегации) единице приводит к неравномерности продольного распределения состава и легирующей примеси при применении традиционных методов, 6) влияние перегрева на переохлаждение расплава при спонтанном зарождении кристалла.

Летучесть компонентов ведет к неопределенности состава, а из-за влияния состава на температуру кристаллизации возникает неопределенность температуры начала кристаллизации и трудности при затравлении. Из-за неопределенности переохлаждения расплава при спонтанном затравлении возникает дополнительная причина неопределенности момента начала кристаллизации. При этом, чем выше температура перегрева расплава, тем больше летучесть компонентов. Все эти проблемы резко возрастают при увеличении диаметра растущего кристалла, так как при традиционных методах приходится сильно перегревать расплав, что бы расплавить систему на оси тигля. Из-за вогнутости фронта кристаллизации и склонности к образованию блоков в слитке образуется много блоков и двойников. При больших диаметрах из-за влияния турбулентных пульсаций расплава склонность к образованию этих дефектов растет.

Технический результат в области выращивания кристаллов Cd1-xZnxTe, где 0≤x≤1, под высоким давлением инертного газа путем вытягивания тигля с расплавом в холодную зону со скоростью v, достигается тем, что сначала осуществляют перегрев расплава и его выдержку, после чего осуществляют рост кристаллов (фигура 1) в тигле (1) с термодатчиками (8, 9), расположенными на дне и боковой стенке тигля с градиентом температуры gradTax в условиях осевого теплового потока вблизи фронта кристаллизации - ОТФ методом, с использованием погруженных в расплав нагревателя (3) или перегородки, изготовленных из высокотеплопроводного материала, с размещенными внутри термодатчиками (6, 7) при наличии радиального температурного градиента gradTrad вдоль дна погруженного нагревателя или перегородки, установленных с зазором δ от стенки тигля, при этом нагреватель или перегородка делят расплав на две зоны W1 и W2, в которых размещают шихту разного состава, причем в процессе роста измеряют толщину слоя h в зоне W1.

Нагреватель или перегородку размещают вблизи межфазной поверхности, чем обеспечивают осевой (одномерный) тепловой поток вблизи фронта кристаллизации вдоль большей части сечения растущего кристалла, а также обеспечивают подавление тепловой конвекции и получают слабые ламинарные течения расплава вблизи фронта кристаллизации за счет малой толщины слоя расплава и его нагрева сверху. При этом использование тигля с плоским дном обеспечивает, в отличие от конусного дна, одномерную задачу переноса тепла с самого начала кристаллизации, т.е. более точное управление зарождением кристалла CZT благодаря наличию термодатчиков (6, 8). Благодаря осевому (одномерному) тепловому потоку создают малые градиенты температуры в радиальном направлении, величину которых контролируют термодатчиками (6), размещенными в нагревателе или перегородке, и получают малые термоупругие напряжения и условия для получения малодислокационных кристаллов. Благодаря слабым ламинарным течениям расплава получают возможность повышения микрооднородности кристаллов за счет отсутствия турбулентных пульсаций расплава. Наличие термодатчиков (6, 7) обеспечивает контроль величины перегрева расплава по всему объему расплава и времени выдержки расплава при известной температуре. Наличие термодатчиков (6, 8) обеспечивает контроль осевого градиента и отсутствие условий, приводящих к конституционному переохлаждению. Нагреватель или перегородка делят расплав на две зоны W1 и W2 (см. фигуру 1), при этом нижняя зона W1 является зоной роста в условиях одномерного теплового потока и слабого ламинарного течения расплава, а верхняя зона играет роль питателя. Нагреватель и перегородку размещают с определенным зазором δ от стенки тигля, который обеспечивает отсутствие обратной диффузии из зоны W1 в зону W2. Благодаря этому процессы в зоне W2 не влияют на процессы в зоне W1 и наоборот. Таким образом, кристаллизация CZT по методу ОТФ близка по своим условиям к условиям метода ВЗП, но при этом и ширина зоны расплава и условия в ней хорошо контролируются, а течение расплава ламинарное. Деление расплава на две зоны обеспечивает возможность управления составом в продольном и поперечном направлениях за счет изначального размещения в разных зонах шихты разного состава или разной концентрации легирующей примеси.

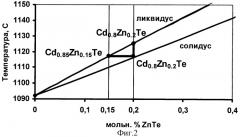

В частности, для получения однородного состава в продольном направлении выращенного кристалла в зонах W1 и W2 размещают шихту разного состава, причем в зоне W2 размещают шихту того состава, который требуется получить в выросшем кристалле, а в зоне W1 размещают шихту состава, определяемого в точке на кривой ликвидуса, соответствующей требуемому составу на кривой солидуса (фигура 2). Например, при росте кристалла Cd0,8Zn0,2Te в зоне W2 размещают шихту состава Cd0,8Zn0,2Te, а в зоне W1 размещают шихту состава Cd0,85Zn0,15Te.

В частности, для получения однородного продольного распределения легирующей примеси для компенсации влияния собственных дефектов в выросшем кристалле в зонах W1 и W2 изначально размещают шихту с разной концентрацией легирующей примеси, причем в зоне W2 размещают шихту с концентрацией легирующей примеси, которую требуется получить в выросшем кристалле, а в зоне W1 размещают шихту с концентрацией легирующей примеси превышающей концентрацию в зоне W2 в k раз для k<1, где k - равновесный коэффициент распределения для этой легирующей примеси. В случае k>1 концентрация легирующей примеси в зоне W1 в k раз меньше по сравнению с зоной W2. (В качестве легирующей примеси используют, например In, Bi, Cl, Ge, Al).

В частности, для удешевления производства кожух нагревателя и тигель изготавливают из особо чистого графита.

В частности, для уменьшения количества примесей тигель и кожух нагревателя изготавливают из нитрида бора.

В частности, для более точного управления формой фронта кристаллизации вдоль всего сечения кристалла используют многосекционный нагреватель с раздельным управлением секциями или с заранее подобранным распределением мощностей.

В частности, для получения однородного распределения состава и легирующей примеси в поперечном направлении толщину слоя расплава между нагревателем и дном тигля - h в зоне W1 устанавливают в диапазоне 10-30 мм в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла.

В частности, для предотвращения обратной диффузии из зоны W1 в зону W2 и повышения продольной однородности распределения состава и легирующей примеси величину зазора δ в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла устанавливают в диапазоне 0,5-5 мм.

В частности, для получения малодислокационных и однородных в поперечном направлении кристаллов, за счет создания малых термоупругих напряжений и создания одномерного теплового потока, радиальный температурный градиент gradTrad устанавливают в диапазоне 0.1 град/см<gradTrad<2 град/см в зависимости от кристаллизуемого состава и диаметра растущего кристалла.

В частности, для повышения микрооднородности растущего кристалла за счет создания вблизи межфазной поверхности слабых ламинарных течений, рост кристалла осуществляют при толщине слоя расплава h в диапазоне 1-10 мм.

В частности, для повышения однородности свойств кристалла, уменьшения числа блоков и преципитатов в процессе выращивания величину перегрева расплава и время выдержки расплава контролируют с помощью термодатчиков 6 и 7.

В частности, для уменьшения переохлаждения расплава в начале кристаллизации без затравки в процессе самозатравления и, тем самым, уменьшения неопределенности времени начала процесса, и повышения управляемости процессом кристаллизации, а значит, и качества кристалла, до начала процесса кристаллизации расплав перегревают на величину, находящуюся в диапазоне 5-40°С и выдерживают при этой температуре в течение 1-10 часов в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла.

В частности, для устранения влияния предструктуры расплава (наличие многоатомных комплексов) на качество растущего кристалла, для повышения однородности свойств кристалла и уменьшения числа блоков до начала процесса кристаллизации расплав перегревают на величину, находящуюся в диапазоне 40-200°С, и выдерживают при этой температуре в течение 0.5-4 часа в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла.

В частности, в качестве термодатчиков используют термопары.

В частности, для организации самозатравления при спонтанном зарождении кристалла дно тигля выполнено конусным с цилиндрической вертикальной полостью, расположенной на оси, с отношением диаметра к высоте полости 1/10.

В частности, для получения монокристалла по всему объему слитка дно тигля выполнено плоским с закрепленной на нем цилиндрической плоскопараллельной монокристаллической затравкой с диаметром, равным диаметру тигля.

В частности, для определения положения фронта кристаллизации, его температуры и толщины слоя расплава h, что необходимо из-за летучести компонентов и неконтролируемого изменения температуры кристаллизации, в процессе кристаллизации измерение величины h ведут с помощью погруженного нагревателя путем измерения его перемещения вдоль вертикальной оси вниз до момента касания фронта кристаллизации. В частности, для поддержания постоянных условий кристаллизации (перегрева расплава в зоне роста W1, радиального и осевого градиентов температуры в расплаве в зоне W1, скорости течения расплава, скорости роста), а также для повышения качества кристалла и повышения процента выхода годных в процессе роста поддерживают постоянными температуру погруженного нагревателя и толщину слоя расплава h.

В частности, для получения качественных кристаллов рост кристалла осуществляют при скорости вытягивания тигля v в диапазоне: 0.5 мм/час<v<6 мм/час в зависимости от состава, величины осевого градиента температуры и диаметра растущего кристалла.

На фигуре 1 представлена схема установки для реализации описываемого способа, на фигуре 2 - фазовая диаграмма состояния системы CdZnTe.

Тигель 1 располагают внутри ростовой камеры с многосекционным фоновым нагревателем (ФН) 2. Внутри тигля размещают дополнительный многосекционный нагреватель 3 (погруженный нагреватель) в герметичном кожухе 4 или погруженную в расплав перегородку. Нагреватель или перегородку размещают в расплаве на небольшом расстоянии от межфазной поверхности. Для контроля толщины слоя расплава между фронтом кристаллизации и дном тигля - h нагреватель или перегородку устанавливают с возможностью перемещения вдоль вертикальной оси и измерения величины перемещения в процессе кристаллизации. Систему термодатчиков 6 (Т1, Т2), 7 (Т9, Т10) размещают внутри погруженного нагревателя, 8 (Т3, Т4) - в дне тигля и 9 (Т5-Т8) - на боковой стенке тигля.

В нижнюю (на фигуре 1 - коническую) часть (зона W1) тигля загружают шихту, затем на нее устанавливают нагреватель и сверху насыпают шихту (зона W1). Зоны W1 и W2, соединены между собой узким зазором между стенкой тигля и нагревателем - δ. Толщину зазора определяют из условия отсутствия обратной диффузии из зоны W1 в зону W2. В зонах W1 и W2 устанавливают разный начальный состав (фигура 2). Состав расплава в зоне W1 соответствует составу ликвидуса выращиваемого кристалла (например, для кристалла состава Cd0,8Zn0,2Te - состав в зоне W1 соответствует составу ликвидуса Cd0,85Zn0,15Te, состав расплава в зоне W2 - составу солидуса Cd0,8Zn0,2Te (фигура 2)). Тигель устанавливают на теплоотводящую подставку 5. Нагреватель закрепляют неподвижно относительно ФН нагревателя.

Предлагаемый способ реализуется следующим образом.

Откачивают вакуум, включают нагрев печи и при температуре 100-270°С заполняют камеру инертным газом с расчетом, что при рабочей температуре давление газа будет составлять 80-120 атм. Температуру повышают до расплавления шихты. Далее устанавливают такой температурный режим, при котором создается требуемый перегрев расплава (температурный контроль осуществляют по термодатчикам 6, 7). В таком состоянии систему выдерживают в течение 0,5-1,5 часов для стабилизации режима. Далее температуру на дне тигля медленно снижают до начала кристаллизации расплава в конической части тигля (10) и образования слоя между нагревателем и фронтом кристаллизации толщиной h=1-30 мм. Затем тигель опускают вниз со скоростью 0,5-6 мм/ч. При этом температуру на дне нагревателя поддерживают постоянной, а температуру на дне тигля снижают таким образом, чтобы слой расплава h под погруженным нагревателем оставался постоянным на протяжении всего цикла кристаллизации. Для измерения толщины слоя расплава под нагревателем в процессе кристаллизации используют нагреватель, который опускают вниз до момента касания межфазной поверхности. Расстояние, которое проходит нагреватель и есть толщина слоя расплава. По этим данным корректируют температурные граничные условия, которые используют при управлении кристаллизацией. С помощью секций нагревателя, ФН нагревателя и термодатчиков 6 дно погруженного нагревателя поддерживают изотермическим. Это приводит к тому, что под нагревателем формируется одномерное температурное поле (осевой тепловой поток). Для того чтобы на оси системы температурное поле описывалось бы одномерными уравнениями переноса тепла, величину h устанавливают в соотношении h<0.13D, где D - диаметр тигля. Это дает возможность вести компьютерное управление положением фронта и скоростью кристаллизации по тепловой модели. Управление кристаллизацией ведут по тепловой модели с помощью высокоточной компьютерной системы управления (точность поддержания температуры менее 0.1К).

В ходе кристаллизации поддерживают постоянными следующие величины: h, gradT, T1 и скорость роста. По мере вытягивания тигля вниз относительно неподвижного нагревателя в процессе роста кристалла расплав из зоны W2 перетекает в зону W1 и таким образом сохраняется постоянство состава расплава в зоне W1, и как результат - постоянство состава выросшего кристалла в продольном направлении.

Управление формой фронта осуществляют управлением радиального распределения мощности нагревателя, а также за счет перераспределения мощности между ФН и нагревателем с использованием показаний термодатчиков (6, 9) на боковой поверхности тигля.

Температурный режим и условия кристаллизации определяются требуемым качеством (свойствами) кристалла, которое в свою очередь определяется назначением материала: для оптики, для подложек или как детекторный материал.

По окончании процесса систему охлаждают по заданной программе. Далее кристалл отжигают при температуре 750-900°С.

Данным способом были выращены монокристаллы Cd1-xZnxTe (CZT), где 0<x<0,3, диаметром 46 мм и высотой 50 мм, характеризующиеся высокой степенью макро- и микрооднородности. На 85-90% длины кристалла отклонения от заданного состава в объеме составляли 0,5 at %. Средняя плотность ямок травления составила 5*103см-2 до отжига кристалла.

Выращивание CZT в условиях одномерного теплового потока вблизи фронта кристаллизации - методом ОТФ позволяет получить монокристаллы CZT большего диаметра при лучшем их качестве при всех равных условиях по сравнению с другими методами.

1. Способ выращивания кристаллов Cd1-xZnxTe, где 0≤х≤1 под высоким давлением инертного газа путем вытягивания тигля с расплавом в холодную зону со скоростью v, отличающийся тем, что сначала осуществляют перегрев расплава и его выдержку, после чего осуществляют рост кристаллов в тигле (1) с термодатчиками (8, 9), расположенными на дне и боковой стенке тигля, в условиях осевого теплового потока с градиентом температуры gradTax вблизи фронта кристаллизации - ОТФ методом, с использованием погруженных в расплав нагревателя (3) или перегородки, изготовленной из высокотеплопроводного материала, с размещенными внутри термодатчиками (6, 7) при наличии радиального температурного градиента gradTrad вдоль дна нагревателя или перегородки, установленных с зазором δ от стенки тигля, при этом нагреватель или перегородка делят расплав на две зоны W1 и W2, в которых размещают шихту разного состава, причем в процессе роста измеряют толщину слоя расплава h в зоне W1.

2. Способ по п.1, отличающийся тем, что в зоне W2 размещают шихту того состава, который требуется получить в выросшем кристалле, а в зоне W1 размещают шихту состава, определяемого в точке на кривой ликвидуса, соответствующей требуемому составу на кривой солидуса.

3. Способ по п.1, отличающийся тем, что изначально в зоне W2 размещают шихту с концентрацией легирующей примеси, которую требуется получить в выросшем кристалле, а в зоне W1 размещают шихту с концентрацией легирующей примеси, превышающей концентрацию в зоне W2 в k раз, где k - равновесный коэффициент распределения для этой легирующей примеси.

4. Способ по п.1, отличающийся тем, что кожух нагревателя и тигель изготавливают из особо чистого графита.

5. Способ по п.1, отличающийся тем, кожух нагревателя и тигель изготавливают из нитрида бора.

6. Способ по п.1, отличающийся тем, что используют многосекционный нагреватель с раздельным управлением секциями или с заранее подобранным распределением мощностей.

7. Способ по п.1, отличающийся тем, что толщину слоя расплава между нагревателем и дном тигля - h в зоне W1 устанавливают в диапазоне 10-30 мм в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла.

8. Способ по п.1, отличающийся тем, что величину зазора δ, в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла, устанавливают в диапазоне 0,5-5 мм.

9. Способ по п.1, отличающийся тем, что радиальный температурный градиент gradTrad устанавливают в диапазоне 0,1 град/см<gradTrad<2 град/см в зависимости от кристаллизуемого состава и диаметра растущего кристалла.

10. Способ по п.1, отличающийся тем, что рост кристалла осуществляют при толщине слоя расплава h в диапазоне 1-10 мм.

11. Способ по п.1, отличающийся тем, что величину перегрева расплава и время выдержки расплава контролируют с помощью термодатчиков 6 и 7.

12. Способ по п.1, отличающийся тем, что расплав перегревают на величину, находящуюся в диапазоне 5-40°С и выдерживают при этой температуре в течение 1-10 ч в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла.

13. Способ по п.1, отличающийся тем, что расплав перегревают на величину, находящуюся в диапазоне 40-200°С и выдерживают при этой температуре в течение 0,5-4 ч в зависимости от состава, типа легирующей примеси и диаметра растущего кристалла.

14. Способ по п.1, отличающийся тем, что в качестве термодатчиков используют термопары.

15. Способ по п.1, отличающийся тем, что дно тигля выполнено конусным с цилиндрической вертикальной полостью, расположенной на оси, с отношением диаметра к высоте полости 1/10.

16. Способ по п.1, отличающийся тем, что дно тигля выполнено плоским с закрепленной на нем цилиндрической плоскопараллельной монокристаллической затравкой с диаметром, равным диаметру тигля.

17. Способ по п.1, отличающийся тем, что измерение величины h ведут с помощью погруженного нагревателя путем измерения его перемещения вдоль вертикальной оси вниз до момента касания фронта кристаллизации.

18. Способ по п.1, отличающийся тем, что в процессе роста поддерживают постоянными температуру погруженного нагревателя и толщину слоя расплава h.

19. Способ по п.1, отличающийся тем, что рост кристалла осуществляют при скорости вытягивания тигля v в диапазоне 0,5 мм/ч<v<6 мм/ч в зависимости от состава, величины осевого градиента температуры и диаметра растущего кристалла.