Многокамерный глушитель шума выхлопа двигателя внутреннего сгорания

Иллюстрации

Показать всеГлушитель содержит цилиндрический корпус овального поперечного сечения с торцевыми стенками, в котором образованы впускная, промежуточная и выпускная камеры, разделенные перегородками, а также соединяющие полости этих камер впускной, выпускной и промежуточные патрубки, причем оси промежуточных патрубков смещены в сечении поперечной плоскости глушителя относительно меньшей центральной оси овала поперечного сечения глушителя, на участке выпускного патрубка размещена концентричная резонаторная камера, образованная перфорированным участком выпускного патрубка и цилиндрическим кожухом, охватывающим с зазором перфорированный участок выпускного патрубка. Площадь отверстий перфорации стенки перфорированного участка выпускного патрубка внутри резонаторной камеры составляет не менее 0,9 от площади проходного поперечного сечения выпускного патрубка, площадь поперечного сечения цилиндрического объема резонаторной камеры между выпускным патрубком и цилиндрическим кожухом резонаторной камеры составляет не менее 0,9 от площади проходного поперечного сечения выпускного патрубка, перфорированный участок выпускного патрубка размещен на выходной части резонаторной камеры таким образом, что

где Lтупик - длина неперфорированной (тупиковый) входной части выпускного патрубка внутри резонаторной камеры до первого ряда отверстий перфорации, Акам - длина большой центральной оси овального поперечного сечения корпуса (камеры) глушителя, ε - степень перфорации перфорированной части выпускного патрубка, dпатр - диаметр проходного поперечного сечения выпускного патрубка, ε=Fотв.перф./Fпатр.перф., где Fотв.перф. - суммарная площадь отверстий перфорации перфорированного участка выпускного патрубка, Fпатр.перф. - площадь внешней поверхности стенки перфорированного участка выпускного патрубка, ограниченного крайними кромками отверстий первого и последнего ряда перфорации. Изобретение обеспечивает высокую эффективность работы глушителя (высокое шумозаглушение) преимущественно в диапазоне оборотов максимального крутящего момента на коленчатом вале двигателя внутреннего сгорания. 4 ил.

Реферат

Изобретение относится к машиностроению, в частности двигателестроению, а именно к многокамерным глушителям шума выхлопа двигателей внутреннего сгорания (далее ДВС).

Известны глушители шума выхлопа для ДВС, конструкции которых описаны в патентах РФ №641140, 1245726, 1043329, 1019082, 1010306. Указанные конструкции глушителей шума выхлопа для ДВС содержат цилиндрический корпус с торцевыми стенками, впускную и выпускную камеры, впускной и выпускной патрубки, срезы которых размещены соответственно внутри полостей впускной и выпускной камер. Такие глушители относительно просты в изготовлении, но недостаточно эффективны по шумозаглушению для выполнения современных требований более жестких стандартов на внешний и внутренний шум транспортных средств.

Известен глушитель шума выхлопа для ДВС с более высокой эффективностью заглушения шума выхлопа, авторское свидетельство СССР №1420193, МКИ7 F01N 1/00, БИ №32/88, (см. также Волгин С.Н. и др. Цветной иллюстрированный альбом. Автомобили ВА3-2110, ВА3-2111, ВА3-2112 и их модификации. Москва, «Третий Рим»), принятый в качестве прототипа, который в настоящее время применяется на ряде моделей автомобилей ОАО «АВТОВАЗ» и СП «GM-AVTOVAZ». Глушитель шума выхлопа для ДВС содержит цилиндрический корпус овального поперечного сечения с торцевыми стенками, три камеры, - впускную, выпускную и промежуточную, разделенные перегородками, соосные впускной и выпускной патрубки, срезы которых размещены соответственно внутри впускной и выпускной камер и два промежуточных патрубка, расположенных аксиально по обе стороны от оси корпуса, по которым через открытые прямые и боковые срезы патрубков проходит выхлопной газ из впускной камеры, через промежуточную в выпускную камеру и концентрическую резонаторную камеру, установленную на выпускном патрубке. Для ослабления передачи шума из промежуточного патрубка в выпускную камеру на выпускном прямом срезе этого патрубка установлена торцевая заглушка, препятствующая передаче звука вместе с прямым потоком газов, а выход газов и звука происходит через перфорации в боковой поверхности патрубка. Перегородка в промежуточной камере (задняя по ходу глушителя) содержит крупные отверстия и не выполняет функции разделяющего элемента камеры, и, по сути, является технологическим крепежным элементом для фиксации заданных пространственных положений патрубков и кожуха резонатора. Известная конструкция глушителя позволяет использовать его в настоящее время, в частности, на легковых автомобилях, так как он обладает вполне высокой шумозаглушающей эффективностью, как на средних частотах (за счет использования трех расширительных камер), так и на высоких частотах - в том числе и за счет наличия концентрической резонаторной камеры, смонтированной на выпускном патрубке, что позволяет удовлетворять требованиям действующих национальных и международных стандартов, лимитирующих внешний и внутренний шум транспортных средств. Недостатком этой конструкции глушителя является уменьшение эфективности шумоглушения вследствие усиления передач звуковой энергии на резонансных частотах (на низших собственных модах первой поперечной моды) промежуточной камеры глушителя, что обуславливает передачу и излучение интенсивного звука, на этих частотах, из глушителя в окружающую среду и не удовлетворяет более жестким перспективным требованием действующих национальных и международных стандартов, лимитирующих внешний и внутренний шум транспортных средств.

Техническая задача, решаемая изобретением, подразумевает повысить эффективность работы глушителя, в частности обеспечить высокое шумозаглушение преимущественно в диапазоне оборотов максимального крутящего момента на коленчатом вале ДВС.

Решение технической задачи заключается в том, что в известном устройстве многокамерного глушителя шума выхлопа ДВС, содержащем цилиндрический корпус овального поперечного сечения с торцевыми стенками, в котором образованы впускная, промежуточная и выпускная камеры, разделенные перегородками, а также соединяющие полости этих камер впускной, выпускной и промежуточные патрубки, причем оси промежуточных патрубков смещены в сечении поперечной плоскости глушителя относительно меньшей центральной оси овала поперечного сечения глушителя, на участке выпускного патрубка размещена концентричная резонаторная камера, образованная перфорированным участком выпускного патрубка и цилиндрическим кожухом, охватывающим с зазором перфорированный участок выпускного патрубка, площадь отверстий перфорации стенки перфорированного участка выпускного патрубка внутри резонаторной камеры составляет не менее 0,9 от площади проходного поперечного сечения выпускного патрубка, площадь поперечного сечения цилиндрического объема резонаторной камеры между выпускным патрубком и цилиндрическим кожухом резонаторной камеры составляет не менее 0,9 от площади проходного поперечного сечения выпускного патрубка, перфорированный участок выпускного патрубка размещен на выходной части резонаторной камеры таким образом, что

где Lтупик - длина неперфорированной (тупиковый) входной части выпускного патрубка внутри резонаторной камеры до первого ряда отверстий перфорации, Акам - длина большой центральной оси овального поперечного сечения корпуса (камеры) глушителя, ε - степень перфорации перфорированной части выпускного патрубка, dпатр - диаметр проходного поперечного сечения выпускного патрубка, ε=Fотв.перф./Fпатр.перф., где Fотв.перф. - суммарная площадь отверстий перфорации перфорированного участка выпускного патрубка, Fпатр.перф. - площадь внешней поверхности стенки перфорированного участка выпускного патрубка, ограниченного крайними кромками отверстий первого и последнего ряда перфорации.

Благодаря этой особенности устройства глушителя, как показали исследования опытных образцов, достигнута высокая эффективности его работы (высокое шумозаглушение) преимущественно в диапазоне оборотов максимального крутящего момента на коленчатом вале ДВС.

Сравнение научно-технической и патентной документации на дату приоритета в основной и смежной рубриках МКИ показывает, что совокупность существенных признаков заявленного решения ранее не была известна, следовательно, оно соответствует условию патентоспособности "новизна".

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности "промышленная применимость". При этом изобретение может быть осуществлено в условиях промышленного производства с использованием стандартного оборудования, современных материалов и технологий.

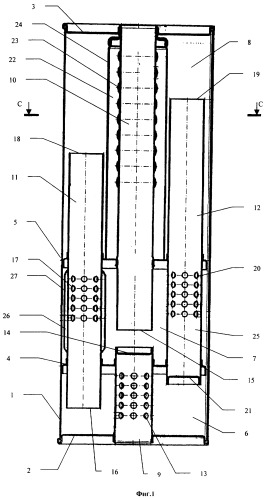

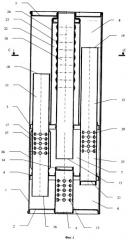

Другие особенности и преимущества изобретения станут понятны из следующего детального описания, приведенного исключительно в форме не ограничивающего примера и со ссылкой на прилагаемые чертежи, иллюстрирующие предпочтительный вариант реализации, на которых;

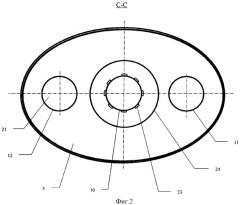

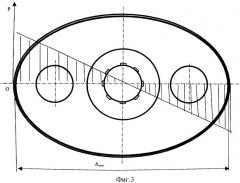

- на фиг.1, 2 и 3 представлены схема конструктивного исполнения заявляемого глушителя и распределение звуковых давлений в низшей поперечной моде колебаний в промежуточной камере глушителя (на фиг.3);

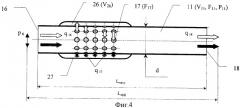

- на фиг.4 схематично показаны пути прохождения колебательного и стационарного потоков отработавших выхлопных газов ДВС через выпускной патрубок 10.

Условные обозначения физических параметров, характеризующих работу глушителя, приведены ниже:

светлые стрелки - стационарный поток выхлопных газов (м3/c);

темные стрелки - колебательный объемный расход выхлопных газов (м3/с);

Р7 - колебательное давление выхлопных газов в полости выпускной камеры 7 у свободного открытого среза 15 выпускного патрубка 10;

q23 - колебательный объемный расход выхлопных газов из полости выпускного патрубка 10 через отверстия перфорации 23 во внешний замкнутый объем резонаторной камеры 22;

q15 - колебательный объемный расход выхлопных газов в сечении среза 15 патрубка 10 из выпускной камеры 7 в выпускной патрубок 10;

q31 - колебательный объемный расход выхлопных газов в сечении среза 31 выпускного патрубка 10.

Конструкция многокамерного глушителя шума выхлопа ДВС, представленная на фиг.1 и 2, содержит цилиндрический корпус овального поперечного сечения 1 с торцевыми стенками 2 и 3, в котором посредством двух поперечных перегородок 4 и 5 образованы три камеры: впускная камера 6, выпускная камера 7 и промежуточная камера 8, соосно расположенные впускной патрубок 9 и выпускной патрубок 10 и аксиально размещенные по обе стороны от оси корпуса промежуточные патрубки 11 и 12. Впускной патрубок 9 сообщается с впускной камерой 6 через отверстия перфорации 13, на патрубке 9. Концевая часть впускного патрубка 9, находящаяся в полости выпускной камеры 7, закрыта глухой торцевой заглушкой 14. Выпускной патрубок 10 сообщается с выпускной камерой 7 через открытый прямой срез 15. Промежуточный патрубок 11 сообщается с впускной камерой 6 через прямой срез 16, а с промежуточной камерой 8 - через прямой срез 18 и с объемом 26 между патрубком 11 и кожухом 27 - через отверстия перфорации 17. Промежуточный патрубок 12 сообщается с промежуточной камерой 8 через открытый свободный срез 19, а с выпускной камерой 7 - через отверстия перфорации 20 на патрубке 12. Со стороны впускной камеры 6 в срезе промежуточного патрубка 12 установлена глухая торцевая заглушка 21.

На участке выпускного патрубка 10 в полости промежуточной камеры 8 образована концентричная резонаторная камера 22, образованная посредством перфорирования отверстиями 23 участка выпускного патрубка 10, закрытого (охваченного) сплошным цилиндрическим кожухом 24. Работает глушитель обычным образом.

Выхлопные газы, совместно с шумовой энергией газового потока, при реализации рабочего процесса ДВС, подводятся к глушителю по трубопроводной магистрали системы выпуска, распространяются по впускному патрубку 9 глушителя и через отверстия перфорации 13 поступают в полость впускной камеры 6 глушителя. В зонах отверстий перфораций 13 в полости камеры 6 вследствие резкого расширения акустического волновода и обусловленного этим скачкообразного изменения волнового сопротивления, определяемого соотношением суммарной площади проходных сечений отверстий перфорации 13 впускного патрубка 9 к площади проходного сечения камеры 6, звуковые волны частично отражаются обратно к источнику излучения (выпускному клапану - на чертежах не показан). Данному процессу способствует также глухая торцевая заглушка 14, перекрывающая прямую передачу неослабленного в глушителе звука из впускного патрубка 9 в выпускную камеру 7 и далее в выпускной патрубок 10. Неотраженная часть энергии звуковых волн передается и транспортируется по направлению к прямому срезу 16 промежуточного патрубка 11. Вследствие скачкообразного изменения волнового сопротивления, определяемого соотношением проходных сечений камеры 6 и промежуточного патрубка 11, звуковые волны частично отражаются в сторону источника излучения (к выпускному клапану) и частично передаются из полости камеры 6 через прямой срез 18 промежуточного патрубка 11 в промежуточную камеру 8, где вследствие резкого расширения акустического волновода на свободном срезе 18 в полости камеры теряют часть звуковой энергии и, далее передаются к свободному открытому срезу 19 промежуточного патрубка 12 и, вследствие резкого сужения акустического волновода, частично отражаются, в том числе дополнительно и от торцевой заглушки 21 патрубка 12, обратно в сторону источника излучения (к выпускному клапану), а частично передаются из полости камеры 8 через отверстия перфорации 20 промежуточного патрубка 12, в полость выпускной камеры 7, где вследствие процесса резкого расширения на пути распространения по акустическому волноводу в полости камеры теряют часть звуковой энергии и, далее, частично передаются к свободному срезу 15 выпускного патрубка 10 и, вследствие резкого сужения проходного сечения патрубка 10, как передающего элемента акустического волновода, частично отражаются в сторону источника излучения (к выпускному клапану) и частично проходят по выпускному патрубку 10, попадают в полость резонаторной камеры 22, образованной перфорацией участка патрубка 10, охваченного сплошным цилиндрическим кожухом 24, отверстиями 23, теряют в резонаторной камере 22 энергию заданного частотного диапазона в процессе фрикционных резонансных (с большими амплитудами) колебаний газа и далее по выпускному патрубку 10 и выхлопной трубе (не показана) выделяются в атмосферу.

Однако эффективность работы известной конструкции глушителя (прототипа) значительно ухудшается, с возникновением частотных полос пропускания незаглушенной звуковой энергии при возбуждении в промежуточной камере 8 резонансных колебаний на частоте ее первой поперечной собственной моды. Распределение давлений в этой собственной моде показано на фиг.3. При этом колебания на первой поперечной резонансной моде беспрепятственно передаются из промежуточного патрубка 11 в промежуточный патрубок 12 так как промежуточная камера 8 не ослабляет указанных видов колебаний (на указанной первой поперечной собственной моде).

Для ослабления передачи по элементам глушителя этих паразитных резонансных колебаний газа на собственной частоте низшей поперечной собственной моды промежуточной камеры 8, часть выпускного патрубка 10, находящаяся внутри полости резонаторной камеры 22, выполняется неперфорированной на длине Lтупик таким образом, чтобы образованный в тупиковой части резонаторной камеры 22 кольцевой четвертьволновый резонатор 30 подавлял паразитные поперечные резонансные колебания газа этой первой собственной поперечной моды, возникающие в полости промежуточной камеры 8 (см. фиг.4).

Таким образом, интегрированный в полость резонаторной камеры 22 тупиковый кольцевой резонатор 30, позволяет дополнительно улучшить шумозаглушающие характеристики многокамерного глушителя.

Для наиболее эффективного рассеивания резонансной колебательной энергии выхлопных газов месторасположение отверстий 23 перфораций выпускного патрубка 10, их площади и соответствующие длины элементов выпускного патрубка 10 (Lтупик) должны быть согласованы как между собой, так и с режимом работы ДВС.

Компьютерное моделирование акустических и газодинамических процессов, протекающих в устройстве, согласно заявляемой конструктивной схеме глушителя показали, что рациональным, с точки зрения обеспечения высокой эффективности его (глушителя) работы (обеспечение высокого шумозаглушения преимущественно в диапазоне оборотов максимального крутящего момента на коленчатом вале ДВС), является взаимосогласованный выбор этих конструктивных параметров из следующих соображений:

a) площадь отверстий перфораций стенки перфорированного участка выпускного патрубка внутри резонаторной камеры составляет не менее 0,9 от площади проходного поперечного сечения выпускного патрубка;

б) площадь поперечного сечения цилиндрического объема резонаторной камеры, образованной между выпускным патрубком и цилиндрическим кожухом резонаторной камеры составляет не менее 0,9 от площади проходного поперечного сечения выпускного патрубка;

в) перфорированный участок промежуточного патрубка размещен на выходной части резонаторной камеры таким образом, что

где:

Lтупик - длина неперфорированной (тупиковый) входной части выпускного патрубка внутри резонаторной камеры до первого ряда отверстий перфорации;

Акам - длина большой центральной оси овального поперечного сечения корпуса (камеры) глушителя;

ε - степень перфорации перфорированной части выпускного патрубка;

dпатр - диаметр проходного поперечного сечения выпускного патрубка;

ε=Fотв.перф./Fпатр.перф.

где:

Fотв.перф. - суммарная площадь отверстий перфорации 23 перфорированного участка выпускного патрубка 10;

Fпатр.перф. - площадь внешней поверхности стенки перфорированного участка выпускного патрубка 10, ограниченного крайними кромками отверстий первого и последнего ряда перфорации.

Таким образом, реализуется конструкция высокоэффективного по шумозаглушению многокамерного глушителя шума выхлопа ДВС, за счет исключения резонансных усилений звуковой энергии транспортируемого потока выхлопных газов в его концевом заглушающем конструктивном элементе - выпускном патрубке, за счет ослабления передачи паразитных колебаний газа на собственной частоте низшей поперечной моды промежуточной камеры 8, что позволяет уменьшить акустическое загрязнение окружающей среды транспортными средствами, оборудованными поршневыми ДВС.

Многокамерный глушитель шума выхлопа ДВС, содержащий цилиндрический корпус овального поперечного сечения с торцевыми стенками, в котором образованы впускная, промежуточная и выпускная камеры, разделенные перегородками, а также соединяющие полости этих камер впускной, выпускной и промежуточные патрубки, причем оси промежуточных патрубков смещены в сечении поперечной плоскости глушителя относительно меньшей центральной оси овала поперечного сечения глушителя, на участке выпускного патрубка размещена концентричная резонаторная камера, образованная перфорированным участком выпускного патрубка и цилиндрическим кожухом, охватывающим с зазором перфорированный участок выпускного патрубка, отличающийся тем, что площадь отверстий перфорации стенки перфорированного участка выпускного патрубка внутри резонаторной камеры составляет не менее 0,9 от площади проходного поперечного сечения выпускного патрубка, площадь поперечного сечения цилиндрического объема резонаторной камеры между выпускным патрубком и цилиндрическим кожухом резонаторной камеры составляет не менее 0,9 от площади проходного поперечного сечения выпускного патрубка, перфорированный участок выпускного патрубка размещен на выходной части резонаторной камеры таким образом, что

где Lтупик - длина неперфорированной (тупиковый) входной части выпускного патрубка внутри резонаторной камеры до первого ряда отверстий перфорации, Акам - длина большой центральной оси овального поперечного сечения корпуса (камеры) глушителя, ε - степень перфорации перфорированной части выпускного патрубка, dпатр - диаметр проходного поперечного сечения выпускного патрубка, ε=Fотв.перф./Fпатр.перф.,, где Fотв.перф. - суммарная площадь отверстий перфорации перфорированного участка выпускного патрубка, Fпатр.перф. - площадь внешней поверхности стенки перфорированного участка выпускного патрубка, ограниченного крайними кромками отверстий первого и последнего ряда перфорации.