Вакуумный щелевой клапан

Иллюстрации

Показать всеИзобретение относится к запорной аппаратуре и предназначено для использования в многокамерных установках молекулярно-лучевой эпитаксии, напылительных установках и других технологических системах, где для обеспечения технологического цикла необходим перенос пластинчатых изделий или кассет с подложками из одного вакуумного объема в другой. Вакуумный щелевой клапан содержит корпус с проходными соосными отверстиями в виде щелей, запорный орган и шток. Шток приводится в движение органом управления. Запорный орган содержит запорный элемент, опорную пластину и средства поджатая. Запорный орган дополнительно содержит полую несущую балку. Несущая балка расположена между запорным элементом и опорной пластиной и соединена с ними. Внутри несущей балки равномерно по всей длине запорного элемента расположены средства поджатая. Шток содержит средства для взаимодействия со средствами поджатая и с полой несущей балкой. Изобретение позволяет повысить надежность работы устройства и уменьшить габариты клапана. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к запорной арматуре, а именно к щелевым клапанам, применяемым в вакуумной технике, и предназначено для использования в многокамерных установках молекулярно-лучевой эпитаксии, напылительных установках и других технологических системах, где для обеспечения технологического цикла необходим перенос пластинчатых изделий или кассет с подложками из одного вакуумного объема в другой, а перемещаемые изделия часто имеют большие линейные размеры.

Необходимость создания щелевых вакуумных клапанов больших габаритов обусловлена, в частности, решением задач энергосбережения в строительстве за счет внедрения стекол с теплоотражающими покрытиями, что связано с использованием крупногабаритных вакуумных установок. Для этих целей щелевой вакуумный клапан должен иметь проходные щелевые отверстия с соотношением сторон в пределах 1/20 до 1/40 и выше при максимальном размере длины щели около 2 метров.

Вакуумный шиберный клапан относится к прямопролетным клапанам, которые делятся по принципу управления на две группы.

Известны клапаны, относящиеся к первой группе, в которых перемещение и уплотнение запорного элемента осуществляются разными приводами (например, авт. св. СССР №1622690, кл. F16K 3/10; авт. св. СССР №1421947, кл. F16К 51/02; авт. св. СССР №1566156, кл. F16К 51/02, пат. США №4333631, кл. F16К 25/00, заявка США №2005178993, кл. F16К 3/14, пат. США №6095741, кл. F16К 3/18, заявка США №2002096656, кл. F16К 3/14).

Известны клапаны, относящиеся ко второй группе, в которых перемещение и уплотнение запорного элемента осуществляются одним приводным механизмом (например, авт.св. СССР №966373, кл. F16К 3/12, авт. св. СССР №767441, кл. F16К 3/06, авт. св. СССР №1074812, кл. F16К 3/02, авт. св. СССР №1464001, кл. F16К 3/10, пат. Яп. №10110834, кл. F16К 3/02, заявка Яп. №2004197769, кл. F16К 3/16).

Перемещение запорного элемента в щелевых клапанах осуществляется, как правило, в направлении малого размера щели. Функцию закрывания щели выполняют либо рычажный механизм, преобразующий качательное движение рычага в поступательное перемещение запорного элемента, как в пат. РФ №2059136, кл. F16К 3/10, либо винтовая пара, как в авт. св. СССР №1079812, кл. F16К 3/00, заявка США №2005178993, кл.F16К 3/10, пат. США №6095741, кл. F16К 3/18. В том и другом случае компенсатором перемещения служит сильфон.

Уплотнение запорного элемента в щелевых клапанах осуществляется многими способами: качанием запорного органа (заявка США №2002096656, кл. F16К 3/14, заявка США №2005178993, кл. F16К 3/10), параллельными рычагами (авт. св. СССР №966373, кл. F16К 3/12, пат. Яп. №10110834, кл. F16К 3/02), клиновым механизмом (авт. св. №1079812, кл. F16К 3/02), выкатыванием шариков из гнезд (авт. св. СССР №767441, кл. F16К 3/06), взаимодействием шариков с фигурными выступами (пат. РФ №2059136, кл. F16К 3/10).

Недостатком клапанов первой группы является использование двух механизмов управления, что влечет за собой необходимость решения задач синхронизации, а это усложняет обслуживание и снижает надежность работы устройства. В известных клапанах второй группы управление запорным органом осуществляется от одного приводного механизма, часто состоящего из винтовой пары и рычажно-шарнирной системы.

Перемещение, а тем более уплотнение запорного элемента таких больших линейных размеров одной винтовой парой затруднительно. Равномерное перемещение и уплотнение запорного элемента в этом случае могут быть обеспечены наличием нескольких винтовых пар, распределенных по длине элемента. Недостатком такого запорного органа является необходимость применения дополнительных систем управления для обеспечения синхронизации работы, что усложняет конструкцию, снижает надежность функционирования устройства и увеличивает его габариты.

Рычажный механизм, преобразующий качательное движение рычага в поступательное движение запорного элемента для перекрывания протяженной проходной щели и уплотнения, должен иметь сложную кинематическую схему и содержать большое количество шарнирно соединенных элементов. Плечо рычага, приводящее в движение запорный орган, оказывается соизмеримым с размером запорного элемента, что требует больших усилий на рычаг в момент поджатия. Для уменьшения усилия на рычаг в момент поджатия ось поворота рычага должна находиться ближе к средней точке запорного элемента, а значит в полости корпуса клапана, что трудно выполнимо при необходимости наличия компенсатора перемещения (сильфона).

Известен высоковакуумный клапан по пат. РФ №2014535, кл. F16К 3/10 (прототип), содержащий корпус с горловиной и проходными соосными отверстиями в виде щелей и размещенный в полости корпуса запорный орган, уплотняющий при взаимодействии с корпусом. Запорный орган образован из ввода качательного движения, рычаг которого соединен с запорным элементом средствами поджатия, выполненными в виде передаточного механизма, преобразующего качательное движение рычага в поступательное перемещение запорного элемента при контакте запорного органа с корпусом. Средства поджатия выполнены в виде опорной пластины и параллельных пар серег, шарнирно соединяющих с рычагом ввода качательного движения опорную пластину и запорный элемент.

Недостатками высоковакуумного клапана являются:

наличие большего числа рычагов и их шарнирных соединений, что снижает надежность работы устройства;

необходимость наличия опоры в геометрическом центре сильфона, что ограничивает возможность снижения усилий, прилагаемых к рычагу при увеличении длины пролетной щели клапана;

наличие компенсатора угловых перемещений в виде сильфона, что снижает надежность устройства;

необходимость наличия дополнительного корпуса привода поворота для размещения рычага с опорой, винтовой пары и других элементов механизма запорного органа, соизмеримого по размерам с корпусом затвора, что существенно увеличивает габариты клапана.

Настоящим изобретением решается задача создания надежного и удобного в эксплуатации вакуумного щелевого клапана с соотношением сторон пролетной щели от 1/20 до 1/40 и менее.

Поставленная задача решается тем, что, как и известный, предлагаемый вакуумный щелевой клапан содержит корпус с проходными соосными отверстиями в виде щелей, запорный орган, содержащий запорный элемент, опорную пластину и средства поджатия.

Новым является то, что он дополнительно содержит шток, приводимый в движение органом управления, а запорный орган дополнительно содержит полую несущую балку, расположенную между запорным элементом и опорной пластиной и соединенную с ними, внутри которой равномерно по всей длине запорного элемента расположены средства поджатия, при этом шток содержит средства для взаимодействия его со средствами поджатия и с полой несущей балкой.

Предпочтительно запорный орган содержит n-ое количество средств поджатия, равное отношению длины щелевого отверстия к интервалу их расположения L=4b, где b - ширина щели, при этом средства поджатия выполнены в виде шариковых запорных механизмов.

Кроме того, на концах полой несущей балки расположены копиры, выполненные в виде пластин с направляющими пазами, имеющими наклонный участок и продольный, параллельный длинной стороне щели.

Кроме того, в качестве средств взаимодействия со средствами поджатия на штоке, приводимом в движение органом управления, например винтовой парой, установлены роликовые узлы, количество которых равно числу средств поджатия и взаимодействующие с ними при уплотнении, а на концах штока установлены поперечные балки, снабженные вращающимися в подшипниках пальцами, для взаимодействия с пазами копиров, расположенных на несущей балке.

Желательно, для равномерного поджатия запирающего элемента по длине щелевого отверстия средства поджатия дополнительно имеют регулировочные винты.

При этом соосные щелевые отверстия имеют отношение ширины к длине отверстия от 1/20 до 1/40 и менее.

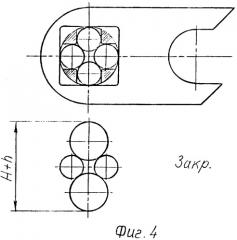

В предлагаемом изобретении средства поджатия выполнены в виде шариковых механизмов и равномерно распределены по длине запорного элемента с интервалом L=4b, где b - ширина щелевого отверстия. Шариковый запорный механизм состоит из цилиндрического сепаратора, содержащего фланец, четыре паза шириной d, равной диаметру расположенных в них шариков, осевое цилиндрическое отверстие диаметром D=1.5d и рычага с квадратным пазом с размером сторон B=1.41d, с которым контактируют шарики, а плечо рычага оканчивается вилкой. Сепаратор фланцем укреплен на несущей балке, его цилиндрическая часть вместе с состоящим с ней в контакте рычагом находится внутри балки, а в центральном отверстии сепаратора по обе стороны от плоскости четырех шариков, находящихся в пазах, расположено по шарику диаметром D, причем один из них контактирует как с шариками d, так и с запорным элементом, а другой - с шариками d и регулировочным винтом, ввернутым в опорную пластину. Плечо рычага с вилкой выходит наружу через боковую прорезь в стенке балки и имеет возможность совершать качательное движение на угол 45°, при этом шарики d могут как сближаться до упора, распирая шарики D, когда против пазов сепаратора оказываются грани квадратного паза рычага, так и раскатываться по углам квадрата, позволяя шарикам D сближаться до контакта. В первом случае опорная пластина прижимается к корпусу (крышке) клапана, а запорный элемент, снабженный эластичной прокладкой, уплотняет щелевое отверстие, во втором случае опорная пластина и запорный элемент сближаются благодаря действию возвратных пружин и перестают контактировать со щелевым отверстием и крышкой клапана.

Управление запорным органом осуществляется винтовой парой, приводимой в движение электродвигателем с редуктором и взаимодействующей со штоком, а винт пары проходит через вакуумное уплотнение в патрубке на короткой стороне корпуса. Вдоль штока с интервалом L=4b расположены роликовые узлы, входящие в контакт с вилками рычагов при перемещении штока параллельно несущей балке, а поперечные балки на концах штоков снабжены вращающимися в подшипниках пальцами, взаимодействующими с пазами копиров. Копиры выполнены в виде пластин с направляющими пазами, имеющими наклонный участок и продольный, параллельный длинной стороне отверстия. Длина наклонного участка паза l=a/tgα, где α - угол наклона паза, а - величина поперечного смещения запорного элемента от закрытия до открытия щели.

Длина продольного участка паза равна величине хода штока, достаточного для поджатия запорного элемента.

Предлагаемая конструкция вакуумного щелевого клапана решает поставленную задачу и имеет ряд преимуществ:

использование равномерно распределенных вдоль запорного элемента средств поджатия позволяет уплотнять щелевое отверстие с соотношением сторон от 1/20 до 1/40 и выше;

применение шариковых запорных механизмов и копиров позволяет исключить использование большого числа рычагов и их шарнирных соединений при увеличении длины щелевого отверстия и этим повысить надежность работы устройства.

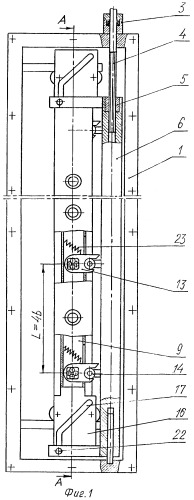

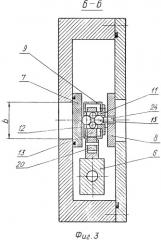

На фиг.1 изображен вакуумный щелевой клапан (без крышки); на фиг.2 - разрез А-А на фиг.1 (с крышкой); на фиг.3 - разрез Б-Б на фиг.2; на фиг.4 - расположение шариков в положении «закрыто»; на фиг.5 - расположение шариков в положении «открыто».

Вакуумный щелевой клапан имеет корпус 1 с крышкой 2 (в которой выполнены соосные щелевые отверстия) и патрубком вакуумного ввода вращения 3, сквозь который проходит вал с резьбой 4. Вал 4 с гайкой 5, укрепленной в подвижном штоке 6, образует управляющий орган - винтовую пару. Запорный орган образован запорным элементом 7, опорной пластиной 8, несущей полой балкой 9 и средствами поджатия в виде шариковых запорных механизмов 10. Шариковые запорные механизмы 10 включают в себя цилиндрические сепараторы 11 (фиг.3), в четырех пазах которых расположены шарики (d) 12, рычаги 13, имеющие квадратные пазы, взаимодействующие с цилиндрической частью сепараторов. Плечи рычагов 13 оканчиваются вилками, с которыми в определенные моменты вступают во взаимодействие роликовые узлы 14, смонтированные на штоке 6. В центральной части сепаратора располагаются шарики (D) 15, находящиеся в контакте с шариками d. Несущая балка имеет на концах копиры 16, выполненные в виде пластин с направляющими пазами 17. Запорный орган имеет возможность перемещения поперек щелевого отверстия благодаря роликам 18, укрепленным на копирах.

Взаимная фиксация запорного элемента, опорной пластины и несущей балки выполняется стаканами 19, штифтами 20 и возвратными пружинами 21. Количество шариковых запорных механизмов 10, роликовых узлов 14 и стаканов 19 с возвратными пружинами 21 определяется отношением длины щелевого отверстия к интервалу расположения элементов L=4b, где b - ширина щелевого отверстия.

Клапан работает следующим образом.

В состоянии «открыто» шток 6 находится в верхнем крайнем положении, пальцы 22 - в начале наклонных участков направляющих пазов копиров, рычаги 13 благодаря пружине 23 отклонены на 45° (фиг.5), запорный орган смещен влево, щелевое отверстие открыто. При вращении вала с резьбой 4 шток 6 перемещается вдоль оси, пальцы 22 прокатываются по наклонным участкам направляющих пазов и через копиры 16 смещают запорный орган в направлении щелевого отверстия. В момент достижения пальцами продольных участков направляющих пазов движение запорного органа прекращается, а запорный элемент оказывается напротив щелевого отверстия клапана, роликовые узлы 14 входят в контакт с вилками рычагов 13. При дальнейшем движении штока роликовые узлы 14 поворачивают рычаги 13 на 45°, шарики d запорных механизмов сближаются до упора, распирая шарики D (фиг.4). Опорная пластина 8 прижимается к крышке 2, а запорный элемент 7 уплотняет щелевое отверстие. При этом возвратные пружины 21 сжимаются.

Открывание клапана происходит в обратном порядке. Шток 6, приводимый в движение винтовой парой, движется вверх, пальцы 22 катятся по продольному участку направляющего паза, роликовые узлы 14 поворачивают рычаги 13, шарики D запорных механизмов сближаются до упора (фиг.5), позволяя возвратным пружинам 21 вывести запорный элемент 7 и опорную пластину 8 из контакта с щелевым отверстием и крышкой клапана соответственно. В этот момент пальцы 22 переходят на наклонный участок паза и перемещают запорный орган в сторону от щелевого отверстия.

Возможная неравномерность уплотнения по длине щелевого отверстия устраняется регулировочными винтами 24 при наладке клапана.

Управление запорным органом винтовой парой, взаимодействующей со штоком, применение шаровых запорных механизмов и копиров упрощает кинематическую схему уплотнения, повышает надежность работы устройства, исключает необходимость в дополнительном корпусе привода и позволяет уменьшить габариты клапана в целом, что особенно важно для соблюдения требований технической эстетики при модульном исполнении многокамерных технологических установок, снижает металлоемкость устройства и повышает производительность за счет сокращения откачиваемого объема.

1. Вакуумный щелевой клапан, содержащий корпус с проходными соосными отверстиями в виде щелей, запорный орган, содержащий запорный элемент, опорную пластину и средства поджатия, отличающийся тем, что он дополнительно содержит шток, приводимый в движение органом управления, а запорный орган дополнительно содержит полую несущую балку, расположенную между запорным элементом и опорной пластиной и соединенную с ними, внутри которой равномерно по всей длине запорного элемента расположены средства поджатия, при этом шток содержит средства для взаимодействия его со средствами поджатия и с полой несущей балкой.

2. Клапан по п.1, отличающийся тем, что запорный орган содержит n-е количество средств поджатия, равное отношению длины щелевого отверстия к интервалу их расположения: L=4b, где b - ширина щели, при этом средства поджатия выполнены в виде шариковых запорных механизмов.

3. Клапан по п.1, отличающийся тем, что на концах полой несущей балки расположены копиры, выполненные в виде пластин с направляющими пазами, имеющими наклонный и продольный участок, параллельный длинной стороне щели.

4. Клапан по любому из пп.1, или 2, или 3, отличающийся тем, что в качестве средств взаимодействия со средствами поджатия на штоке, приводимом в движение органом управления, например винтовой парой, установлены роликовые узлы, количество которых равно числу средств поджатия и взаимодействующие с ними при уплотнении, а на концах штока установлены поперечные балки, снабженные вращающимися в подшипниках пальцами, для взаимодействия с пазами копиров, расположенных на несущей балке.

5. Клапан по п.1, отличающийся тем, что для равномерного поджатия запирающего элемента по длине щелевого отверстия средства поджатия дополнительно имеют регулировочные винты.

6. Клапан по п.1, отличающийся тем, что отношение ширины к длине щелевого отверстия составляет от 1/20 до 1/40 и менее.