Способ автоматического управления процессом производства пюреобразных концентратов

Иллюстрации

Показать всеИзобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса производства пюреобразных концентратов. Способ автоматического управления процессом производства пюреобразных концентратов предусматривает измельчение исходного сырья, уваривание измельченной массы, ее формование и получение готовой продукции в виде пюреобразного концентрата. Измеряют расход исходного сырья и пюреобразного концентрата, расход пара и добавок, вводимых в вакуум-выпарной аппарат, непрерывно определяют мощность приводов экструдера, мешалки, вакуум-насоса, насоса-дозатора, питательного насоса, мощность трубчатых электронагревателей, установленных в парогенераторе, количество влаги, испаряемой из измельченной массы. По измеренным параметрам определяют суммарные теплоэнергетические затраты на процесс уваривания, определяют их производную по количеству испаряемой из измельченной массы влаги и в зависимости от знака производной воздействуют на расход исходного продукта в антибатной зависимости. Изобретение позволяет снизить материальные и энергетические ресурсы на единицу массы готового продукта, повысить точность и надежность управления технологическими параметрами на всех стадиях процесса приготовления пюреобразного концентрата. 2 ил.

Реферат

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса производства пюреобразных концентратов.

Наиболее близким по технической сущности и достигаемому эффекту является способ управления процессом производства пюреобразных консервов для детского питания, включающий подготовку сырья, разваривание, протирание, смешивание компонентов, гомогенизацию, деаэрацию, расфасовку, стерилизацию, охлаждение и хранение [Дикий, Б.Ф. Автоматизация консервирвного производства [Текст] // Б.Ф.Дикий, А.Ф.Фан-Юнг. - М.: Пищевая промышленность, 1966. - 342 с. С.268-270].

Недостатком известного способа управления процессом производства пюреобразных концентратов являются:

- не реализованы принципы энергосбережения, имеют место значительные материальные и энергетические затраты, обусловленные использованием продолжительной тепловой обработки;

- отсутствует программно-логический алгоритм функционирования системы управления процессом получения пюреобразных концентратов в условиях оптимизации энергозатрат на единицу испаряемой влаги;

- не предусмотрена коррекция режима в условиях случайных возмущений на всех стадиях процесса получения пюреобразных концентратов.

Технической задачей изобретения является снижение материальных и энергетических ресурсов на единицу массы готового продукта, повышение точности и надежности управления технологическими параметрами на всех стадиях процесса приготовления пюреобразного концентрата.

Поставленная задача достигается тем, что в способе автоматического управления процессом производства пюреобразных концентратов, предусматривающем измельчение исходного сырья, уваривание измельченной массы, ее формование и получение готовой продукции в виде пюреобразного концентрата, новым является то, что измеряют расход исходного сырья и пюреобразного концентрата, расход пара и добавок, вводимых в вакуум-выпарной аппарат, непрерывно определяют мощность приводов экструдера, мешалки, вакуум-насоса, насоса-дозатора, питательного насоса, мощность трубчатых электронагревателей, установленных в парогенераторе, количество влаги, испаряемой из измельченной массы, по измеренным параметрам определяют суммарные теплоэнергетические затраты на процесс уваривания, определяют их производную по количеству испаряемой из измельченной массы влаги и в зависимости от знака производной воздействуют на расход исходного продукта в антибатной зависимости.

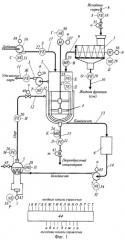

Схема содержит экструдер 1, вакуум-выпарной аппарат 2 с якорной мешалкой 4, вакуум-насос 3, парогенератор 5, сборник конденсата 6, питательный насос 7; насос-дозатор 16; линии: подачи исходного сырья в экструдер 8, подачи измельченной массы из экструдера в вакуум-выпарной аппарат 9, отвода жидкой фракции (сока) 10, отвода испаряемых водяных паров из измельченной массы в вакуум-выпарном аппарате 11, подачи пара для обогрева корпуса вакуум-выпарного аппарата 12, отвода конденсата из двутельного корпуса вакуум-выпарного аппарата в сборник конденсата 13; отвода конденсата из сборника конденсата в парогенератор 14; отвода пюреобразного концентрата из вакуум-выпарного аппарата 15, подачи добавок (сахарного сиропа, ароматизаторов, структурообразователей, стабилизаторов и т.п.) в вакуум-выпарной аппарат 17; датчики: расхода 18 исходного сырья, расхода 19 жидкой фракции (сока), расхода 20 пара, подаваемого для обогрева корпуса вакуум-выпарного аппарата 2, расхода 21 и влажности 24 пюреобразного концентрата, влажности 23 измельченной массы, расхода 22 добавок (сахарного сиропа, ароматизаторов, структурообразователей, стабилизаторов и т.п.), подаваемых в вакуум-выпарной аппарат, давления 25 в вакуум-выпарном аппарате, давления 26 пара в парогенераторе, температуры 27 в вакуум-выпарном аппарате, уровня жидкости 28 в парогенераторе; мощности привода шнека в экструдере 29, мощности привода якорной мешалки в вакуум-выпарном аппарате 30, мощности привода насоса-дозатора для подачи добавок в вакуум-выпарной аппарат 31, мощности привода вакуум-насоса 32, мощности трубчатых электронагревателей, установленных в парогенераторе 33, мощности привода питательного насоса 34, исполнительные механизмы 35-43; предохранительный клапан 45, микропроцессор 44 (А, Б, В, Г, Д, Е, Ж, 3, И, К, Л, М, Н, О, П, Р, С, Т - входные каналы управления, а, б, в, г, д, е, ж, з, и - выходные каналы управления).

Способ автоматического управления процессом производства пюреобразных концентратов (фиг.1) осуществляется следующим образом.

Исходное сырье (фрукты: яблоки, абрикосы, персики, груши и т.п.) по линии 8 подают в экструдер 1, в котором происходит постепенное увеличение давления и уплотнение измельчаемой массы сырья вследствие уменьшения размеров винтового канала шнека экструдера. При вращении шнека плоды измельчаются, образующаяся жидкая фракция (сок) уходит через нижнюю перфорированную часть экструдера 1 и по линии 10 направляется на дальнейшую переработку.

Выходящая из экструдера 1 измельченная масса направляется в вакуум-выпарной аппарат 2. Внутрь двутельного корпуса вакуум-выпарного аппарата 2 подается пар по линии 12, а образующийся конденсат по линии 13 удаляется в сборник конденсата 6.

В вакуум-выпарной аппарат 2 по линии 17 с помощью насоса-дозатора 16 вводятся необходимые дополнительные компоненты - добавки: сахарный сироп, ароматизаторы, структурообразователи, стабилизаторы и т.п. Одновременно включаются привод якорной мешалки 4 и вакуум-насоса 3.

За счет сброса давления и испарения образующихся паров из измельченной массы в вакуум-выпарном аппарате 2 происходит подсушивание полученного пюре. Испаряемые из измельченной массы водяные пары удаляются с помощью вакуум-насоса 3 по линии 11, а образующийся в двутельном корпусе вакуум-выпарного аппарата 2 конденсат по линии 13 удаляется в сборник конденсата 6 и затем по линии 14 в режиме замкнутого цикла вновь подают в парогенератор 5 с помощью питательного насоса 7.

В нижней части вакуум-выпарного аппарата 2 установлен исполнительный механизм 41 для удаления готового пюреобразного продукта.

Для получения пара, подаваемого в вакуум-выпарной аппарат 2, используют парогенератор 5 с электронагревательными элементами и предохранительным клапаном 45. По информации датчика 26 микропроцессор 44 осуществляет непрерывную стабилизацию давления пара в парогенераторе 5 воздействием на мощность электронагревательных элементов посредством исполнительного механизма 42. При этом достигается заданная производительность парогенератора 5, контроль за которой обеспечивается датчиками расхода пара 20, давления пара 26 и уровня жидкости 28 в парогенераторе 5.

Информация о текущем значении уровня конденсата в парогенераторе 5 с помощью датчика 28 передается в микропроцессор 44. При изменении уровня конденсата микропроцессор 44 осуществляет двухпозиционное регулирование приводом питающего насоса 7 с помощью исполнительного механизма 43: включает питающий насос 7 при достижении уровня конденсата в парогенераторе 5, измеряемого датчиком 28, нижнего заданного значения и отключает его при достижении верхнего заданного значения.

В случае аварийных сбоев в работе парогенератора 5, связанных с возможным увеличением давления пара в его рабочем объеме, предусмотрен предохранительный клапан 45.

Информация о ходе измельчения исходного сырья в экструдере 1, уваривании измельченной массы в вакуум-выпарном аппарате 2 при непрерывном перемешивании якорной мешалкой 4, обогреве двутельного корпуса вакуум-выпарного аппарата 2 паром и получении пюреобразного концентрата, подготовки пара с помощью датчиков 18-34 передается в микропроцессор 44, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые ЦАП и аналого-цифровые АЦП преобразователи на фиг.1 не показаны.

По текущей информации датчиков 18 о расходе исходного сырья микропроцессор 44 устанавливает мощность привода шнека экструдера 1 воздействием на исполнительный механизм 36. По информации датчиков 18 о расходе исходного сырья, подаваемого в экструдер 1 по линии 8, и по информации датчика 19 о расходе жидкой фракции (сока) микропроцессор 44 определяет фактическое значение расхода измельченной массы, подаваемой в вакуум-выпарной аппарат 2 и устанавливает величину расхода добавок, вводимых в вакуум-выпарной аппарат 2, с помощью исполнительного механизма 38. Затем из условия материального и теплового балансов микропроцессор 44 устанавливает задание на необходимый тепловой поток, подаваемый паром в вакуум-выпарной аппарат 2 по линии 12, сравнивает его с заданным, вырабатывает сигнал отклонения фактического значения расхода от заданного в соответствии, с которым устанавливают давление в вакуум-выпарном аппарате 2 воздействием на мощность привода вакуум-насоса 3 и температуру уваривания измельченной фракции воздействием на расход пара с помощью исполнительного механизма 40.

По текущей информации датчиков 18 и 19 о расходе исходного сырья и жидкой фракции (сока) и датчика 23 о текущей влажности измельченной массы, подаваемой из экструдера 1 в вакуум-выпарной аппарат 2, датчика 22 о расходе вводимых в вакуум-выпарной аппарат 2 добавок, датчика 21 о расходе полученного пюреобразного концентрата, микропроцессор 44 определяет фактическое значение влажности полученной смеси добавок и измельченной массы, подаваемой в вакуум-выпарной аппарат 2.

По текущей информации датчика 29 о мощности привода шнека экструдера, датчика 30 о мощности привода якорной мешалки, датчика 32 о мощности привода вакуум-насоса, датчика 31 о мощности привода насоса-дозатора, датчика 34 о мощности привода питательного насоса, датчика 33 о мощности трубчатых электронагревателей, установленных в парогенераторе, микропроцессор 44 непрерывно определяет энергозатраты на мощность приводов экструдера, мешалки, вакуум-насоса, насоса-дозатора, питательного насоса, мощность трубчатых электронагревателей, установленных в парогенераторе.

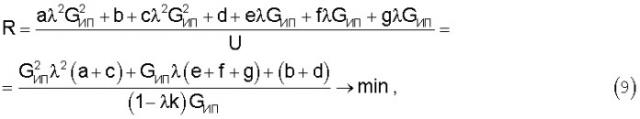

Затем микропроцессор 44 по измеренным параметрам (суммарная мощность приводов экструдера, мешалки, вакуум-насоса, насоса-дозатора, питательного насоса, мощность трубчатых электронагревателей и количество влаги, испаряемой из измельченной массы) рассчитывает технико-экономический показатель (критерию оптимизации), в качестве которого использован суммарный расход тепловой и электрической энергии, приходящийся на единицу испаряемой влаги:

где N1 - потребляемая мощность привода экструдера, кВт; N2 - потребляемая мощность привода якорной мешалки, установленной в вакуум-выпарном аппарате, кВт; N3 - потребляемая мощность привода насоса-дозатора для подачи добавок в вакуум-выпарной аппарат, кВт; N4 - потребляемая мощность привода вакуум-насоса, кВт; N5 - потребляемая мощность трубчатых электронагревателей, установленных в парогенераторе, кВт; N6 - потребляемая мощность привода питательного насоса для подачи конденсата в парогенератор, кВт; ЦЭ - цена за электроэнергию, р/(кВт·ч); U - массовая доля влаги, испаряемой в вакуум-выпарном аппарате из перерабатываемого продукта в единицу времени, т/ч.

В соответствии с материальным балансом по влаге

где GA - расход уваренной массы (пюреобразного концентрата), кг/ч; GБ - расход измельченной фракции, кг/ч; - коэффициент, uн, uк - соответственно начальное и конечное влагосодержание увариваемой массы, кг/кг. Зависимость расхода уваренной массы (пюреобразного концентрата) от расхода исходного продукта можно представить с учетом расхода сока следующим образом:

где GИП - расход исходного продукта, кг/ч; λ - коэффициент извлечения сока из исходного продукта.

По данным эксплуатации производственного процесса получения пюреобразных концентратов установлена однозначная функциональная связь между слагаемыми в числителе критерия оптимизации (1) и расходом исходного продукта:

где а, b, с, d, e, f, g - эмпирические коэффициенты, определяемые экспериментально для каждого вида продукта.

С учетом формул (4)-(8) технико-экономический показатель (критерий оптимизации) (1) приводится к виду

где массовая доля влаги U, удаляемая из перерабатываемого продукта в единицу времени, т/ч, будет равна

Приведя формулу (9) к виду, удобному для исследования на экстремум, приравниваем первую производную критерия (9) нулю :

После ряда преобразований получаем

Уравнение (12) равно нулю, если его числитель равен нулю, т.е.

Из уравнения (13) экстремальное значение расхода исходного продукта, соответствующее экстремальному расходу тепловой и электрической энергии, приходящемуся на единицу испаряемой влаги:

Условия экстремума выполняются как при максимуме, так и при минимуме функции. Поэтому необходимо убедиться, что решение, найденное в нашем случае, соответствует именно минимуму. Это можно установить по знаку второй производной критерия оптимизации (9). Взяв вторую производную критерия (9) и приравняв ее нулю, легко доказывается, что .

Следовательно, в точке экстремума (14) имеет место минимум расхода тепловой и электрической энергии, приходящегося на единицу испаряемой влаги.

Затем микропроцессор 44 осуществляет выбор оптимальных режимов работы экструдера и вакуум-выпарного аппарата с учетом оценки энергетической эффективности. Для этого микропроцессор 44 по рассчитанному технико-экономическому показателю (критерию оптимизации) (формула 1) определяет производную по количеству испаряемой из измельченной массы влаги, и в зависимости от знака производной воздействуют на расход исходного продукта в антибатной зависимости.

По давлению пара в парогенераторе 5 устанавливают заданную производительность парогенератора 5 воздействием на мощность электронагревательных элементов с помощью исполнительного механизма 42, причем при уменьшении уровня конденсата в парогенераторе 5 ниже заданного значения осуществляют подачу конденсата из сборника конденсата 6 с помощью питательного насоса 7, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан 45.

Регулирование расхода пара, подаваемого в вакуум-выпарной аппарат 2 по линии 12, текущее значение которого измеряется с помощью датчика расхода 20, микропроцессор 44 осуществляет по текущему значению влажности полученной смеси добавок и измельченной фракции. При этом стабилизация влажности измельченной фракции в заданном интервале значений достигается оперативным изменением баротермического режима путем воздействия на привод вакуум-насоса 3 с помощью исполнительного механизма 39 и на расход пара в линии 12 посредством исполнительного механизма 40.

По информации датчика 26 микропроцессор 44 осуществляет непрерывную стабилизацию давления пара в парогенераторе 5 воздействием на мощность электронагревательных элементов посредством исполнительного механизма 42. При этом достигается заданная производительность парогенератора 5, контроль за которой обеспечивается датчиком расхода пара 20 в линии 12.

Информация о текущем значении уровня конденсата в парогенераторе 5 с помощью датчика 28 передается в микропроцессор 44. При изменении уровня конденсата в парогенераторе 5 микропроцессор 44 осуществляет двухпозиционное регулирование привода питающего насоса 7 с помощью исполнительного механизма 43: включает питающий насос 7 при достижении уровня конденсата в парогенераторе 5 нижнего заданного значения и отключает его при достижении верхнего заданного значения.

Таким образом, предложенный метод оценки эффективности предлагаемого способа автоматического управления процессом производства пюреобразных концентратов позволяет осуществить выбор оптимального расхода исходного продукта по минимальному значению критерия (9) с учетом ограничений, накладываемых на диапазоны изменения режимных параметров технологического процесса.

Пример реализации способа. В качестве конкретного примера по реализации способа рассматривается технология получения пюреобразных концентратов на предприятии «Консервный завод» (с. 2-е Сторожевое Лискинского района Воронежской области).

Пределы регулирования основных технологических параметров процессов получения пюреобразных концентратов обоснованы в результате экспериментальных исследований: температура уваривания измельченной фракции в вакуум-выпарном аппарате составляет 68...76°С, величина разрежения в вакуум-выпарном аппарате - 0,005...0,004 МПа, номинальная частота вращения якорной мешалки в вакуум-выпарном аппарате - 0,7...1,3 с-1, соотношение измельченной массы и вводимых добавок - 1:0,31.

В качестве объекта исследования использовались яблоки сорта «Антоновка» с начальной влажностью 86...87%.

Исходное сырье (яблоки сорта «Антоновка» с начальной влажностью 86...87%) по линии 8 подают в экструдер 1. Включается привод экструдера 1, при этом происходит постепенное увеличение давления и уплотнение измельчаемой массы сырья. При вращении шнека плоды измельчаются, образующаяся жидкая фракция (сок) уходит через нижнюю перфорированную часть экструдера 1 и по линии 10 направляется на дальнейшую переработку.

Выходящая из экструдера 1 измельченная масса направляется в вакуум-выпарной аппарат 2. Внутрь двутельного корпуса вакуум-выпарного аппарата 2 подается пар по линии 12, а образующийся конденсат по линии 13 удаляется в сборник конденсата 6.

В вакуум-выпарной аппарат 2 по линии 17 с помощью насоса-дозатора 16 вводятся необходимые дополнительные компоненты - добавки: сахарный сироп, ароматизаторы, структурообразователи, стабилизаторы и т.п. Одновременно включаются привод якорной мешалки 4 и вакуум-насоса 3.

За счет сброса давления и испарения образующихся паров из измельченной массы в вакуум-выпарном аппарате 2 происходит подсушивание полученной мякоти. Испаряемые из измельченной массы водяные пары удаляются с помощью вакуум-насоса 3 по линии 11, а образующийся в двутельном корпусе вакуум-выпарного аппарата 2 конденсат по линии 13 удаляется в сборник конденсата 6 и затем по линии 14 в режиме замкнутого цикла вновь подают в парогенератор 5 с помощью питательного насоса 7.

Для получения пара, подаваемого в вакуум-выпарной аппарат 2, используют парогенератор 5 с электронагревательными элементами и предохранительным клапаном 45. По информации датчика 26 микропроцессор 44 осуществляет непрерывную стабилизацию давления пара в парогенераторе 5 воздействием на мощность электронагревательных элементов посредством исполнительного механизма 42. При этом достигается заданная производительность парогенератора 5, контроль за которой обеспечивается датчиками расхода пара 20, давления пара 26 и уровня жидкости 28 в парогенераторе 5.

Информация о текущем значении уровня конденсата в парогенераторе 5 с помощью датчика 28 передается в микропроцессор 44. При изменении уровня конденсата микропроцессор 44 осуществляет двухпозиционное регулирование приводом питающего насоса 7 с помощью исполнительного механизма 43: включает питающий насос 7 при достижении уровня конденсата в парогенераторе 5, измеряемого датчиком 28, нижнего заданного значения и отключает его при достижении верхнего заданного значения.

В случае аварийных сбоев в работе парогенератора 5, связанных с возможным увеличением давления пара в его рабочем объеме, предусмотрен предохранительный клапан 45.

Информация о ходе измельчения исходного сырья в экструдере 1, уваривании измельченной фракции в вакуум-выпарном аппарате 2 при непрерывном перемешивании якорной мешалкой 4, обогреве двутельного корпуса вакуум-выпарного аппарата 2 паром и получении пюреобразного концентрата, подготовки пара с помощью датчиков 18-34 передается в микропроцессор 44, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью.

По текущей информации датчиков 18 о расходе исходного сырья микропроцессор 44 устанавливает мощность привода шнека экструдера 1 воздействием на исполнительный механизм 36. По информации датчиков 18 о расходе исходного сырья, подаваемого в экструдер 1 по линии 8, и по информации датчика 19 о расходе жидкой фракции (сока) микропроцессор 44 определяет фактическое значение расхода измельченной фракции, подаваемой в вакуум-выпарной аппарат 2 и устанавливает величину расхода добавок, вводимых в вакуум-выпарной аппарат 2, с помощью исполнительного механизма 38. Затем из условия материального и теплового балансов микропроцессор 44 устанавливает задание на необходимый тепловой поток, подаваемый паром в вакуум-выпарной аппарат 2 по линии 12, сравнивает его с заданным, вырабатывает сигнал отклонения фактического значения расхода от заданного в соответствии, с которым устанавливают давление в вакуум-выпарном аппарате 2 воздействием на мощность привода вакуум-насоса 3 и температуру уваривания измельченной фракции воздействием на расход пара с помощью исполнительного механизма 40.

По текущей информации датчиков 18 и 19 о расходе исходного сырья и жидкой фракции (сока) и датчика 23 о текущей влажности измельченной массы, подаваемой из экструдера 1 в вакуум-выпарной аппарат 2, датчика 22 о расходе вводимых в вакуум-выпарной аппарат 2 добавок, датчика 21 о расходе полученного пюреобразного концентрата, микропроцессор 44 определяет фактическое значение влажности полученной смеси добавок и измельченной массы, подаваемой в вакуум-выпарной аппарат 2.

По текущей информации датчика 29 о мощности привода шнека экструдера, датчика 30 о мощности привода якорной мешалки, датчика 32 о мощности привода вакуум-насоса, датчика 31 о мощности привода насоса-дозатора, датчика 34 о мощности привода питательного насоса, датчика 33 о мощности трубчатых электронагревателей, установленных в парогенераторе, микропроцессор 44 непрерывно определяет энергозатраты на мощность приводов экструдера, мешалки, вакуум-насоса, насоса-дозатора, питательного насоса, мощность трубчатых электронагревателей, установленных в парогенераторе.

Затем микропроцессор 44 по измеренным параметрам (суммарная мощность приводов экструдера, мешалки, вакуум-насоса, насоса-дозатора, питательного насоса, мощность трубчатых электронагревателей и количество влаги, испаряемой из измельченной массы) рассчитывает технико-экономический показатель (критерию оптимизации), в качестве которого использован суммарный расход тепловой и электрической энергии, приходящийся на единицу испаряемой влаги (см. формулу 1).

Производительность установки в зависимости от начальной влажности яблок, предварительно прошедшим технологические операции по мойке, очистке, сортировке, составляет 180...230 кг/ч.

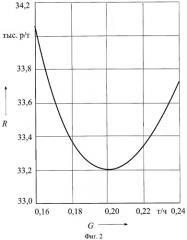

Микропроцессор 44 осуществляет выбор оптимальных режимов работы экструдера и вакуум-выпарного аппарата с учетом оценки энергетической эффективности. Для этого микропроцессор 44 по рассчитанному технико-экономическому показателю (формула 1) определяет удельные суммарные энергозатраты (фиг.2).

Критерий оптимизации (1) для данных технологических режимов получения пюреобразных концентратов получен в виде:

Оптимальное значение расхода исходного продукта G* определяется из условия:

Отсюда следует

16000G2+120G-8000G2-120G+320=0,

G*=0,2 т/ч,

тогда значение критерия оптимизации R*, соответствующее оптимальному значению G*, составит R*=3320 р/т.

Из анализа формулы (15) следует, что реализация данного способа с минимальными удельными энергетическими затратами, составляющими 3320 р/т, при ограничениях на производительность оборудования и качество пюреобразного концентрата, достигается при расходе исходного продукта 0,2 т/ч (фиг.2). Незначительное отклонение расхода исходного продукта от этого значения неизбежно приводит к перерасходу тепловой и электрической энергии на единицу массы получаемого пюреобразного концентрата.

В результате показана возможность оценки эффективности предлагаемого способа автоматического управления процессом производства пюреобразных концентратов по величине энергетических затрат, приходящихся на единицу массы удаляемой влаги. Обоснован выбор оптимального расхода исходного продукта по минимальному значению удельных энергетических затрат с учетом ограничений, накладываемых на диапазоны изменения режимных параметров технологического процесса.

Таким образом, предлагаемый способ управления процессом производства пюреобразных концентратов имеет следующие преимущества:

- обеспечение минимальных теплоэнергетических затрат на производства пюреобразных концентратов;

- снижение материальных и энергетических ресурсов на единицу массы готового продукта,

- получение готового продукта высокого качества за счет поддержания наиболее оптимальной продолжительности уваривания пюре в вакуум-выпарном аппарате;

- большая точность поддержания технологических параметров и надежность системы автоматического регулирования на всех стадиях процесса производства пюреобразного концентрата.

Способ автоматического управления процессом производства пюреобразных концентратов, предусматривающий измельчение исходного сырья, уваривание измельченной массы, ее формование и получение готовой продукции в виде пюреобразного концентрата, отличающийся тем, что измеряют расход исходного сырья и пюреобразного концентрата, расход пара и добавок, вводимых в вакуум-выпарной аппарат, непрерывно определяют мощность приводов экструдера, мешалки, вакуум-насоса, насоса-дозатора, питательного насоса, мощность трубчатых электронагревателей, установленных в парогенераторе, количество влаги, испаряемой из измельченной массы, по измеренным параметрам определяют суммарные теплоэнергетические затраты на процесс уваривания, определяют их производную по количеству испаряемой из измельченной массы влаги и в зависимости от знака производной воздействуют на расход исходного продукта в антибатной зависимости.