Металлическая проволока, покрытая слоем металлического материала и предназначенная для армирования эластомерных материалов, и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к способу изготовления металлической проволоки для армирования эластомерного материала, металлической проволоки и металлокорду для армирования такого эластомерного материала. Металлическая проволока содержит металлическую сердцевину, имеющую заданный исходный диаметр, и слой металлического покрытия из латуни. Способ включает следующие этапы: (а) подвергают сердцевину по меньшей мере одной поверхностной обработке для подготовки поверхности сердцевины к нанесению слоя покрытия из латуни; (b) термически обрабатывают сердцевину; (с) напыляют на сердцевину слой металлического покрытия до заданной исходной толщины посредством технологии плазменного напыления; и (d) выполняют волочение покрытой сердцевины до конечного диаметра, который меньше заданного исходного диаметра, и получения слоя металлического покрытия с конечной толщиной, которая меньше заданной исходной толщины. Технический результат состоит в возможности получать проволоку с равномерным и однородным слоем покрытия, включая сердцевину с гладкой поверхностью, подходящей для напыления этого слоя покрытия, и структуру, подходящую для холодного деформирования на этапе волочения. 4 н. и 26 з.п. ф-лы, 2 ил.

Реферат

Область техники

Настоящее изобретение относится к способу изготовления металлической проволоки, предназначенной для армирования эластомерных материалов, таких как, например, полуфабрикаты для производства шин, труб, конвейерных лент, приводных ремней и кабелей.

В частности, настоящее изобретение относится к металлической проволоке, по типу относящейся к проволоке, содержащей металлическую сердцевину и слой металлического покрытия.

В настоящем описании и приложенной формуле изобретения термин «металлический» используется для указания как отдельного металла, так и металлического сплава.

Настоящее изобретение относится также к металлической проволоке, предназначенной для армирования эластомерных материалов и по типу относящейся к проволоке, содержащей металлическую сердцевину и слой металлического покрытия, а также к металлокорду, содержащему множество таких металлических проволок, и к способу его изготовления.

Уровень техники

Известны способы изготовления металлической проволоки, содержащей металлическую сердцевину и слой металлического покрытия и предназначенной для армирования эластомерных материалов, таких как, например, полуфабрикаты для производства шин. Шины обычно армируют путем внедрения металлической проволоки или металлокорда (содержащего множество скрученных вместе металлических проволок) в эластомерный материал с образованием, например, брекерных поясов шины. Металлическую сердцевину таких проволок снабжают слоем металлического покрытия, выполняющего двойную функцию придания приемлемой коррозионной стойкости упомянутым проволокам и обеспечения их хорошего сцепления с вулканизированным эластомерным материалом.

Например, известны способы изготовления покрытой латунью стальной проволоки, которые включают в себя следующие этапы:

- этап электролитического осаждения в двух отдельных электролитических ваннах, в которых последовательно выполняют соответственно омеднение и цинкование стальной проволоки;

- этап термической обработки для диффузии нанесенного на предыдущем этапе цинка в нанесенную на предыдущем этапе медь с образованием латунного сплава;

- этап декапирования в растворе кислоты, в типичном случае - фосфорной кислоты, для удаления оксидов цинка, образовавшихся на поверхности в результате этапа диффузионной термической обработки; и

- этап волочения, целью которого является получение заданного диаметра и заданного механического сопротивления покрытой латунью проволоки.

Обычно используемые способы подобного типа хотя и являются по существу подходящими для этого назначения, тем не менее, обладают рядом недостатков, которые до сих пор не были преодолены, таких как чрезмерно большое число этапов, чрезмерная длительность упомянутого выше этапа диффузии и снижение механического сопротивления проволоки после выполнения этого этапа диффузии. Кроме того, в слое латунного покрытия имеются нежелательные градиенты концентрации меди в радиальном и осевом направлениях проволоки, а также непостоянство количества латуни как в осевом, так и в радиальном направлении проволоки.

Если говорить более конкретно, колебания процентного содержания меди в радиальном направлении проволоки достигают величин, равных примерно ±3% по массе, при этом самая внешняя в радиальном направлении зона латунного слоя в общем случае более богата цинком, а самая внутренняя в радиальном направлении зона латунного слоя, т.е. зона на границе со сталью, более богата медью. Колебания процентного содержания меди в осевом направлении проволоки достигают величин, равных примерно ±2% по массе. Что касается колебаний количества латуни, то они достигают величин в 0,5 г латуни на килограмм стали как в осевом, так и в радиальном направлении проволоки, в результате чего толщина латунного слоя не является равномерной.

В дополнение к упомянутым выше недостаткам, может образовываться β-латунь (бета-латунь) с объемно-центрированной кубической структурой. Наличие β-латуни, особенно в случае концентрации, превышающей 10% по массе, сильно затрудняет выполнение этапа волочения и приводит к чрезмерному износу волочильных матриц, а также риску появления таких областей проволоки, которые не полностью покрыты латунным слоем и/или содержат неприемлемые количества (порядка примерно 50 мг/м2) примесей, таких как оксиды, возникающие не только в результате использования кислоты при выполнении упомянутого выше этапа декапирования, но также из оксидов, присутствующих в ванне омеднения и из оксидов, содержащихся в смазке, применяемой на этапе волочения.

Также известны способы нанесения покрытий на металлическую проволоку, такие как, например, способ, описанный в патенте США № 4517066, в котором предлагается с целью достижения приемлемого сцепления покрытой проволоки с эластомерными материалами осуществлять этап напыления ионным распылением для нанесения чрезвычайно тонкой металлической пленки на сердцевину проволоки. Однако такая металлическая пленка является настолько тонкой (от нескольких Å до 0,4 мкм), что существует риск того, что более или менее большие области поверхности сердцевины покрываются неполностью либо что области поверхности хотя и являются по существу покрытыми, имеют поверхностные дефекты, что не позволяет обеспечить приемлемую коррозионную стойкость проволоки.

Аналогичным образом с целью достижения приемлемого сцепления покрытой проволоки с эластомерными материалами в патенте США № 5403419 описан способ нанесения покрытия на металлическую проволоку, в котором тонкую металлическую пленку осаждают посредством методов вакуумного напыления, ионного осаждения, магнетронного распыления на постоянном токе или высокочастотного магнетронного распыления, биполярного распыления или высокочастотного распыления.

Сущность изобретения

Существует потребность в создании способа изготовления металлической проволоки, предназначенной для армирования эластомерных материалов и по типу относящейся к проволоке, содержащей металлическую сердцевину и слой металлического покрытия, который позволяет получить проволоку, имеющую приемлемую механическую прочность с точки зрения внедрения этой проволоки в армируемые эластомерные материалы и содержащую слой покрытия высокого качества, в частности с точки зрения его равномерности и гомогенности, с улучшенной коррозионной стойкостью, что положительно влияет на сцепление проволоки с эластомерными материалами.

В соответствии со своим первым аспектом настоящее изобретение относится к способу изготовления металлической проволоки для армирования эластомерных материалов, содержащей металлическую сердцевину и слой металлического покрытия, причем упомянутая сердцевина имеет заданный исходный диаметр, при этом способ включает в себя этапы, на которых:

(a) подвергают металлическую сердцевину по меньшей мере одной поверхностной обработке для подготовки поверхности сердцевины к нанесению упомянутого слоя покрытия;

(b) термически обрабатывают упомянутую сердцевину;

(с) напыляют упомянутый слой металлического покрытия до заданной исходной толщины на упомянутую термически обработанную сердцевину посредством технологии плазменного напыления; и

(d) выполняют волочение покрытой сердцевины до получения сердцевины с конечным диаметром, который меньше упомянутого заданного исходного диаметра, и слоя металлического покрытия с конечной толщиной, которая меньше упомянутой заданной исходной толщины.

В последующем описании и в приложенной формуле изобретения выражения «исходный диаметр сердцевины» и «исходная толщина слоя покрытия» используются для указания соответственно диаметра сердцевины и толщины слоя покрытия перед волочением покрытой сердцевины.

В последующем описании и в приложенной формуле изобретения выражения «конечный диаметр сердцевины» и «конечная толщина слоя покрытия» используются для указания соответственно диаметра сердцевины и толщины слоя покрытия после волочения покрытой сердцевины.

В последующем описании и в приложенной формуле изобретения выражение «технология плазменного напыления» используется для указания любой из технологий напыления (осаждения), в которой используется плазма в качестве средства для активации испарения напыляемого металла (такая как, например, при ионном распылении и при испарении дуговым разрядом), в качестве переносчика напыляемого металла (такая как, например, при напылении плазменной струей) или в качестве средства для диссоциации технологических газов (такая как, например, при плазмохимическом осаждении из паровой фазы (ПХОПФ)) в камере для вакуумного напыления.

Во-первых, благодаря тому что металлическая сердцевина поверхностно обрабатывается таким образом, чтобы подготовить ее поверхность к нанесению покрытия, т.е. для получения сердцевины, подготовленной к равномерному приему слоя покрытия на всю свою поверхность, можно выгодно получить проволоку повышенного качества. Другими словами, выгодным образом по существу устраняются любые макрошероховатости и неровности на поверхности сердцевины, возникшие при термической обработке, что делает поверхность сердцевины пригодной для напыления на нее слоя покрытия. Этот полезный эффект является особенно желательным, если проволока изготовлена из металла, имеющего очень грубую поверхность, такого как, например, сталь.

Во-вторых, благодаря тому что металлическая сердцевина подвергается термической обработке, металлической сердцевине выгодным образом придается структура, пригодная для холодного деформирования, такого как деформирование, имеющее место на этапе волочения.

Кроме того, благодаря тому что слой металлического покрытия наносится посредством технологии плазменного напыления, можно выгодно получить проволоку, покрытую равномерным и гомогенным образом.

Другими словами, выгодным образом можно получить проволоку с таким покрытием, в котором снижены до минимума колебания количества нанесенного металла как в осевом, так и в радиальном направлении проволоки. Кроме того, в случае нанесения слоев, состоящих из металлических сплавов, выгодным образом уменьшаются градиенты концентрации каждого компонента упомянутых сплавов в осевом направлении и радиальном направлении проволоки. Подобные характеристики равномерности и гомогенности (однородности) слоя покрытия особенно важны для целей получения требуемых свойств коррозионной стойкости.

Напыление на основе плазменной технологии выгодно позволяет формировать конечный слой покрытия более быстрым образом по сравнению с формированием конечного слоя покрытия в способах электролитического осаждения, известных в данной области техники, так как способ по настоящему изобретению не требует ни этапа диффузионной термообработки после нанесения слоя металлического покрытия (в известных из уровня техники способах этап диффузионной термообработки проводится после электролитического осаждения) ни последующего этапа декапирования в фосфорной кислоте.

Исключение диффузионной термообработки, в свою очередь, позволяет избежать неминуемого при такой термодиффузионной обработке снижения механического сопротивления проволоки, изготовленной с использованием способов, известных в данной области техники.

Кроме того, технология плазменного напыления позволяет получить слой покрытия, имеющий кристаллическую структуру, легко деформируемую на последующем этапе волочения. Таким образом, к примеру, если слой металлического покрытия содержит латунь, технология плазменного напыления позволяет получить слой латуни, состоящий из α-латуни (альфа-латуни), имеющей кристаллическую структуру с гранецентрированной кубической решеткой. Хорошая деформируемость α-латуни облегчает выполнение последующего этапа волочения, позволяя в то же время снизить износ волочильных матриц по сравнению с износом, возникающим при волочении проволоки, покрытой слоем латуни, содержащим β-латунь (объемно-центрированная кубическая решетка).

Кроме того, резко снижается количество примесей, присутствующих в слое покрытия, таких как, например, оксиды, по сравнению с их количеством в проволоке, изготовленной с использованием способов электролитического осаждения, известных в данной области техники.

Предпочтительно упомянутые выше этапы поверхностной обработки, термической обработки, напыления и волочения в способе по настоящему изобретению выполняют по существу непрерывным образом.

В последующем описании и в приложенной формуле изобретения выражение «по существу непрерывным образом» используется для указания на отсутствие промежуточных хранений полуфабрикатов между различными этапами способа изготовления с целью непрерывного производства покрытой проволоки неопределенной длины либо после скручивания множества таких покрытых проволок - металлокорда неопределенной длины в единой технологической линии производства.

В соответствии с предпочтительным вариантом реализации способа по настоящему изобретению сердцевину проволоки транспортируют через последовательность участков поверхностной обработки, термической обработки, напыления и волочения со скоростью, находящейся в диапазоне от примерно 10 до примерно 80 м/мин.

Таким образом, можно выгодно получить металлическую проволоку, покрытую слоем металлического покрытия, имеющего требуемую толщину, посредством единого производственного процесса, выполняемого по существу непрерывным образом от этапа изготовления металлической сердцевины проволоки до этапа волочения покрытой сердцевины, необязательно включающего в себя дополнительные традиционные виды предварительной обработки сердцевины или дополнительные виды финишной обработки покрытой сердцевины (например, обработка фосфатированием сердцевины или покрытой сердцевины для облегчения ее волочения).

Кроме того, можно выгодно осуществлять дополнительные производственные процессы, предназначенные для изготовления готового продукта (изделия) с использованием покрытой сердцевины в качестве исходного продукта. В качестве иллюстративного примера для изготовления металлокорда, содержащего множество имеющих покрытие металлических проволок, после этапа волочения покрытой сердцевины может быть предусмотрен этап скручивания упомянутого множества имеющих покрытие металлических проволок.

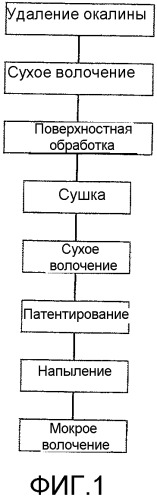

Способ изготовления также может необязательно включать в себя ряд предварительных этапов, целью которых является получение металлической сердцевины заданного диаметра из исходной катанки (т.е. тонкого прутка-заготовки).

Например, может выполняться механическое удаление имеющихся на катанке оксидов, известное в данной области техники под термином «удаление окалины». Этап удаления окалины проводится для получения гладкой поверхности катанки, т.е. по существу устранения ее шероховатости. Таким образом, удаляется любая шероховатость поверхности, например, в виде гребней и канавок на внешней поверхности катанки, которые могут иметь значительную высоту или глубину в том случае, если эта катанка изготовлена из стали, в типичном случае - примерно от 1,5 мкм до 2,0 мкм, что улучшает сцепление покрытия с сердцевиной на последующем этапе напыления и эффективность этого этапа напыления. Предпочтительно за этапом удаления окалины следует сухое волочение катанки, в конце которого получают сердцевину проволоки, имеющую заданный исходный диаметр.

После этих предварительных этапов согласно способу по настоящему изобретению металлическую сердцевину подвергают поверхностной обработке, целью которой является удаление оксидов, возможно, имеющихся на поверхности металлической сердцевины. Поверхностная обработка предпочтительно включает в себя этапы декапирования, промывки и, необязательно, сушки металлической сердцевины. Этап декапирования выполняют путем погружения металлической сердцевины в травильную ванну (ванну декапирования), такую как, например, ванна, содержащая серную кислоту. После чего декапированную сердцевину промывают водой и, необязательно, сушат, предпочтительно посредством потока горячего воздуха, создаваемого воздуходувкой (например, при температуре, находящейся в диапазоне от примерно 70°С до примерно 90°С, более предпочтительно - при температуре примерно 80°С).

В качестве альтернативы этапу декапирования сердцевину можно подвергнуть альтернативным видам поверхностной обработки, таким как, например, травление, очистка и активация с использованием технологии плазменного травления, например, путем бомбардировки поверхности сердцевины ионами аргона.

Согласно предпочтительному варианту реализации способ по настоящему изобретению дополнительно включает в себя этап сухого волочения сердцевины перед выполнением упомянутой термической обработки, предпочтительно таким образом, чтобы получить небольшое уменьшение диаметра сердцевины, такое как, например, находящееся в диапазоне от примерно 1 до примерно 3%.

Согласно альтернативному варианту реализации способа по настоящему изобретению упомянутая выше поверхностная обработка, такая как, например, декапирование или любая другая альтернативная обработка, подходящая для этой цели, может быть выполнена на катанке, предпочтительно предварительно очищенной от окалины, и за этой поверхностной обработкой следует сухое волочение, целью которого является получение металлической сердцевины, имеющей заданный исходный диаметр.

Затем согласно способу по настоящему изобретению выполняется термическая обработка металлической сердцевины. Только в качестве упоминания, данная термическая обработка металлической сердцевины предпочтительно включает в себя этап постепенного нагрева сердцевины до заданной температуры, такой как, например, находящаяся в диапазоне от примерно 900°С до примерно 1000°С, и последующий этап охлаждения сердцевины до заданной температуры, такой как, например, находящаяся в диапазоне от примерно 530°С до примерно 580°С. Предпочтительно этап охлаждения выполняют путем погружения металлической сердцевины в ванну с расплавленным свинцом. В качестве альтернативы этап охлаждения выполняют путем погружения металлической сердцевины в ванну с расплавленными солями (т.е. хлоратами, бикарбонатами) путем пропускания металлической сердцевины через порошок оксида циркония или при помощи воздуха.

Способ по настоящему изобретению предпочтительным образом дополнительно включает в себя еще одну термическую обработку, которая предпочтительно выполняется при тех же рабочих условиях, что упомянуты выше, и содержит дополнительный этап постепенного нагрева и последующий этап охлаждения металлической сердцевины.

Если предусмотрены первая и вторая термические обработки, после первой термической обработки предпочтительно проводят дополнительное сухое волочение. Если предусмотрены дополнительные термические обработки, то сухое волочение предпочтительно выполняется между каждой парой термических обработок.

Когда предусмотрена единственная термическая обработка, последующее легкое сухое волочение предпочтительно выполняется с использованием волочильной матрицы, которая в предпочтительном случае герметичным по газу образом соединена с камерой вакуумного напыления на ее входе. В более предпочтительном случае такой этап легкого волочения может выполняться с использованием так называемой «составной волочильной матрицы», которая по существу представляет собой матрицу волочения, имеющую две симметричные половины. Благодаря этой особенности волочильная матрица может быть выгодно заменена достаточно простым образом без прерывания процесса производства.

После упомянутой термической(их) обработки (обработок) способ по настоящему изобретению далее включает в себя упомянутый выше этап плазменного напыления, который предпочтительно выполняется в по меньшей мере одной камере вакуумного напыления при первом заданном давлении.

В соответствии с предпочтительным вариантом реализации способа по настоящему изобретению упомянутую выше технологию плазменного напыления выбирают из группы, включающей в себя: ионное распыление, испарение дуговым разрядом, напыление плазменной струей и плазмохимическое осаждение из паровой фазы (ПХОПФ).

Предпочтительно технологией напыления, используемой при выполнении способа по настоящему изобретению, является ионное распыление. В этом случае выгодным образом может быть улучшено и упрощено управление составом состоящего из сплава слоя покрытия, так как для получения сплава, имеющего требуемый состав, достаточно использовать катод, состоящий из сплава такого состава.

Для проведения ионного распыления можно использовать по меньшей мере одну обычную камеру вакуумного напыления, снабженную вакуумным насосом, подходящим для создания заданного давления, и средствами подачи газа-носителя. В упомянутой по меньшей мере одной камере вакуумного напыления предусматривают по меньшей мере один катод, состоящий из подлежащего напылению металла и имеющий, например, форму трубки, через которую пропускают сердцевину проволоки, на которую должно наноситься покрытие и которая образует анод. Альтернативно упомянутый по меньшей мере один катод может быть предусмотрен в форме круглой или прямоугольной пластины, в которой или соответственно параллельно которой пропускают анод.

Ионное распыление по существу заключается в ионной бомбардировке катода ионами газа-носителя, в типичном случае - с энергией, равной примерно 200-500 эВ, возникшими под действием электрического поля, созданного за счет приложения напряжения между катодом и анодом. Если говорить более конкретно, ионы газа-носителя ускоряются в направлении катода, по существу вызывая ряд соударений с последующей эмиссией атомов катода в направлении анода, т.е. в направлении сердцевины, в направлении которой также ускоренно движутся свободные электроны. Свободные электроны при соударениях ионизируют дополнительные атомы газа-носителя, в результате чего данный процесс самовоспроизводится и самоподдерживается до тех пор, пока подводится достаточная для этого энергия.

Предпочтительно технология напыления представляет собой магнетронное распыление, которое благодаря воздействию, оказываемому магнитным полем на электрически заряженные частицы и в особенности благодаря его действию по удержанию электронов в непосредственной близости от катода и увеличению плотности плазмы позволяет повысить скорость напыления.

Альтернативно может быть использована технология осаждения при помощи дугового разряда, которая заключается в ионной или электронной бомбардировке, в типичном случае - с энергией порядка 100 эВ, подлежащего осаждению металла.

Технология плазменного напыления может также представлять собой так называемое напыление «плазменной струей», которое по существу заключается в создании потока плазмы из мелкодисперсных порошков напыляемого металла, предпочтительно имеющих размер примерно 0,1 мкм. Частицы, ускоренные и нагретые плазмой до достижения температуры плавления этого металла, направляются на покрываемую металлическую сердцевину, таким образом создавая на ней покрытие, состоящее из множества накладывающихся слоев металлических частиц.

Технология плазменного напыления, посредством которой выполняется упомянутый выше этап напыления в способе по настоящему изобретению, может также представлять собой плазмохимическое осаждение из паровой фазы (ПХОПФ). Такая технология по существу заключается в плазменной диссоциации газов-предшественников в вакуумной камере (например, при давлении, равном примерно 0,1-10 торр). Предпочтительно газы-предшественники содержат металлоорганические соединения, такие как, например, (гексафторацетилацетонат)медь(триметилвинилсилан) ((hfac)Cu(VTMS)), (гексафторпентадионат)медь(винилтриметоксисилан) ((hfac)Cu(VTMOS)), диэтилцинк и дифенилцинк, которые выгодным образом имеют низкие температуры разложения, порядка 25-80°С.

Согласно еще одному предпочтительному варианту реализации способ по настоящему изобретению включает в себя этап обеспечения первой камеры вакуумного напыления и второй камеры вакуумного напыления, которые расположены последовательно, причем каждая из этих камер находится при первом заданном давлении, и напыления слоя металлического покрытия в по меньшей мере одной из упомянутых камер вакуумного напыления при упомянутом первом заданном давлении при транспортировке покрываемой сердцевины последовательно через упомянутые камеры вакуумного напыления.

Устройство, предназначенное для осуществления технологии плазменного напыления во второй камере вакуумного напыления, может быть переведено в режим ожидания. При этом отпадает необходимость в прерывании производственного процесса для замены источника напыляемого на сердцевину металла, например, металлического катода при использовании процесса ионного распыления. Такая замена источника металла, предназначенного для формирования слоя покрытия, которая должна проводиться в тех случаях, когда источник металла полностью израсходован или когда должен наноситься другой металл, может быть выгодным образом осуществлена в первой из двух камер вакуумного напыления, в то время как вторая из этих двух камер вакуумного напыления переведена в рабочий режим, это позволяет избежать остановок производства и приводит к повышению производительности способа по настоящему изобретению.

Преимуществом является то, что в дополнение к возможности замены источника напыляемого на сердцевину металла без прерывания производственного процесса, как описано выше, такой предпочтительный вариант реализации способа по настоящему изобретению позволяет получать разные проволоки по существу одновременным образом путем переключения в рабочий режим обеих камер и задания различающихся параметров напыления, либо путем размещения в двух этих камерах вакуумного напыления, которые обе переведены в рабочий режим, источников металла, имеющих различающиеся составы.

Сердцевину предпочтительно транспортируют через упомянутую по меньшей мере одну камеру вакуумного напыления по такому маршруту, чтобы она подвергалась упомянутому выше этапу напыления множество раз. Другими словами, проволоку пропускают обратно вдоль зоны напыления упомянутой по меньшей мере одной камеры вакуумного напыления заданное число раз.

Таким образом, можно выгодно напылять слой металлического покрытия до подходящей исходной толщины также и на сердцевину, имеющую высокую скорость транспортировки (перемещения), порядка 80 м/мин. В качестве иллюстрации, сердцевина может транспортироваться, например, при помощи подходящего средства обратной подачи сердцевины, установленного в по меньшей мере одной камере вакуумного напыления, по возвратно-поступательному маршруту для нанесения на нее покрытия заданное число раз, что увеличивает время пребывания проволоки в этой по меньшей мере одной камере вакуумного напыления до тех пор, пока не будет достигнута желательная исходная толщина покрытия.

Кроме того, предпочтительный вариант реализации способа по настоящему изобретению предполагает, что этап напыления выполняют одновременно на множество сердцевин, транспортируемых вдоль заданного направления транспортировки, для того чтобы выгодным образом увеличить производительность данного способа.

Предпочтительно металлическую сердцевину покрывают в по меньшей мере одной камере вакуумного напыления, в которой создано первое заданное давление, которое предпочтительным образом находится в диапазоне от примерно 10-3 мбар до примерно 10-1 мбар в том случае, когда технология плазменного напыления представляет собой ионное распыление, а более предпочтительно - порядка 10-2 мбар.

В качестве иллюстративного примера способ по настоящему изобретению позволяет напылять слой покрытия, например, выполненный из латуни, имеющий приемлемую толщину порядка нескольких микрон, предпочтительно - находящуюся в диапазоне от примерно 0,5 мкм до примерно 2 мкм, более предпочтительно - примерно 1,5 мкм, на сердцевину, например, изготовленную из стали, при давлении, находящемся в упомянутом выше предпочтительном диапазоне значений.

Предпочтительно способ по настоящему изобретению дополнительно включает в себя этап транспортировки сердцевины в по меньшей мере одну форкамеру, в которой создано второе заданное давление, превышающее упомянутое первое заданное давление, при этом упомянутая по меньшей мере одна форкамера установлена выше по ходу относительно упомянутой по меньшей мере одной вакуумной камеры.

В этом случае желательные условия вакуума выгодным образом достигаются на по меньшей мере двух последовательных этапах, т.е. поэтапным образом, что проще и более удобно с экономической точки зрения по сравнению с созданием условий вакуума за один единственный этап.

Кроме того, предусматривание по меньшей мере одной форкамеры выгодным образом позволяет предохранить камеру вакуумного напыления (в которой выполняется этап напыления) от загрязнения пылью и инородными веществами вообще, такими как кислород, которые неблагоприятно влияют на эффективность этапа напыления и чистоту металла в напыляемом слое покрытия. Такой положительный эффект может быть достигнут просто путем подачи в упомянутую по меньшей мере одну форкамеру потока химически инертного газа.

Предпочтительно для такой цели упомянутая по меньшей мере одна форкамера содержит тот же самый газ, который используется в качестве газа-носителя в упомянутой по меньшей мере одной камере вакуумного напыления, что позволяет использовать подачу газа одного типа как для упомянутой по меньшей мере одной форкамеры, так и для упомянутой по меньшей мере одной камеры вакуумного напыления.

Более предпочтительно упомянутым выше химически инертным газом является аргон, который удобен с экономической точки зрения, что приводит к ограничению производственных затрат.

Предпочтительно ниже по ходу относительно упомянутой по меньшей мере одной камеры вакуумного напыления размещают дополнительную форкамеру, в которой создано упомянутое выше второе заданное давление.

Предпочтительно упомянутое второе заданное давление находится в диапазоне от примерно 0,2 мбар до примерно 10 мбар и более предпочтительно составляет примерно порядка 1 мбар.

Согласно еще одному предпочтительному варианту реализации настоящего изобретения способ включает в себя этап предусматривания первой и второй камер вакуумного напыления, размещенных последовательно, как описано выше, при этом первую камеру вакуумного напыления размещают ниже по ходу относительно первой форкамеры, как описано выше, а вторую камеру вакуумного напыления размещают ниже по ходу относительно второй форкамеры, разделяющей две эти камеры вакуумного напыления, причем ниже по ходу относительно второй камеры вакуумного напыления размещают третью форкамеру.

В этом случае в дополнение к упомянутому выше выгодному достижению желательных условий вакуума поэтапным образом можно выгодным образом как заменять источник металла в первой камере вакуумного напыления при переключении ее в режим ожидания и при переключении второй камеры вакуумного напыления в рабочий режим, так и задавать различные условия напыления или предусматривать различные источники металла в этих двух камерах вакуумного напыления при переведении обеих камер в рабочий режим.

Предпочтительно сердцевина изготовлена из металла, отличающегося от металла, из которого выполняют слой покрытия.

В этом случае металл сердцевины может быть выбран среди металлов, более подходящих для выполнения функции механической опоры, в то время как металл слоя покрытия может быть выбран среди металлов, более подходящих для обеспечения приемлемого сцепления между металлической проволокой и эластомерным материалом, а также приемлемой коррозионной стойкости. Благодаря этим признакам можно выгодным образом изготавливать металлические проволоки или металлокорды (содержащие множество скрученных вместе металлических проволок), которые предназначены для армирования эластомерного материала для создания, например, шин, труб, конвейерных лент, приводных ремней и кабелей, обладающих хорошим качеством.

Предпочтительно металлическая сердцевина изготовлена из стали, которая является особенно подходящим материалом для армирования эластомерных материалов, таких как, например, полуфабрикаты, предназначенные для производства брекерных поясов шины.

Слой металлического покрытия может содержать металл либо двойной или тройной металлический сплав.

Предпочтительно металл покрытия выбирают из группы, включающей в себя: медь, цинк, марганец, кобальт, олово, молибден, железо и их сплавы.

Еще более предпочтительно металлом покрытия является латунь. Выгодным образом проволоке, содержащей сердцевину, покрытую слоем латуни, придают высокую коррозионную стойкость.

В соответствии с предпочтительным вариантом реализации металлом покрытия является латунь, имеющая содержание меди от примерно 60 до примерно 72% по массе, более предпочтительно - от примерно 64 до примерно 67% по массе.

Если медь присутствует в процентном содержании ниже 60% по массе, то фактически имеет место нежелательное образование β-латуни, в то время как если медь присутствует в процентном содержании выше 72% по массе, то проволока является излишне реакционноспособной по отношению к эластомерному материалу, который предполагается армировать этой проволокой. Такая реакционноспособность проволоки по отношению к эластомерному материалу вызывает образование на проволоке толстого слоя сульфидов, что вызывает нежелательное ухудшение свойств проволоки. Как следствие, в упомянутом выше предпочтительном диапазоне значений содержания меди выгодным образом избегают образования β-латуни, в то же время сохраняя реакционноспособность проволоки по отношению к эластомерным материалам на приемлемом уровне.

Предпочтительно металл покрытия представляет собой сплав, выбираемый из группы, состоящей из: Zn-Co, Zn-Mn, Cu-Zn-Mn, Zn-Co-Mo, Cu-Zn-Sn.

При нанесении покрытия на металлическую сердцевину с использованием одного из таких сплавов коррозионная стойкость проволоки еще более улучшается.

Предпочтительно способ по настоящему изобретению включает в себя этап напыления металлического покрытия, состоящего из тройного сплава Cu-Zn-Mn, имеющего состав 63% Cu, 34% Zn, 3% Mn.

Предпочтительный состав сплава Zn-Co: 99% Zn, 1% Co; предпочтительный состав сплава Zn-Mn: 98% Zn, 2% Mn; предпочтительный состав сплава Zn-Co-Mo: 99% Zn, 0,5% Co, 0,5% Mo, тогда как предпочтительный состав сплава Cu-Zn-Sn: 67% Cu, 30% Zn, 3% Sn.

Предпочтительно упомянутый металл покрытия дополнительно содержит заданное количество смазывающего вещества, предназначенного для облегчения волочения металлической проволоки.

В этом случае улучшается способность проволоки к волочению.

Такой вариант реализации является особенно предпочтительным тогда, когда слой покрытия содержит материал, обладающий плохой способностью к волочению, такой как, например, сплав Zn-Mn.

Более предпочтительно смазывающее вещество выбирают из группы, включающей в себя: фосфорсодержащие соединения (например, органические фосфаты), серосодержащие соединения (например, тиолы, сложные тиоэфиры, простые тиоэфиры), хлорсодержащие соединения (например, органические хлориды). Предпочтительно упомянутые смазки представляют собой так называемые «смазки для сверхвысоких давлений», т.е. смазки, которые разлагаются при высоких температуре и давлении (например, приводя к образованию фосфидов, сульфидов и хлоридов железа, меди или цинка).

Еще более предпочтительно материал покрытия содержит заданное количество фосфора. Выгодным образом способность к волочению металлической проволоки, имеющей слой покрытия, содержащий заданное количество фосфора, повышается, не оказывая влияния на сцепление упомянутого слоя покрытия с