Способ выращивания монокристалла теллурида кадмия

Иллюстрации

Показать всеИзобретение относится к технологии производства кристаллов теллурида кадмия, которые могут быть использованы в радиолокационной технике, а также для изготовления элементов инфракрасной оптики. Способ изготовления монокристалла теллурида кадмия заключается в загрузке поликристаллической заготовки в тигель, герметизации и последующем вакуумировании тигля, расплавлении заготовки, охлаждении полученного слитка, его выдержки при определенной температуре и последующего охлаждения до комнатной температуры, при этом поликристаллическую заготовку загружают в тигель совместно с навеской чистого кадмия, массу которого определяют по уравнению Клайперона-Менделеева, тигель откачивают до давления 10-6-10-7 мм рт.ст., расплавляют заготовку, обеспечивая температурный градиент по высоте 1-5°С/см, выдерживают расплав заготовки при температуре плавления в течение 2-4 часов, охлаждают заготовку со скоростью 0,5-1,0°С/ч до полной кристаллизации, полученный кристалл охлаждают со скоростью 40-60°С/ч до температуры 920-960°С, выдерживают кристалл при данной температуре в течение 8-12 часов, вновь охлаждают его со скоростью 40-60°С/ч до температуры 820-860°С и выдерживают в течение 8-12 часов, далее охлаждают кристалл до температуры 700-720°С и выдерживают в течение 8-12 часов, после чего охлаждают кристалл со скоростью 10-20°С/ч до комнатной температуры и вынимают его из тигля в виде готового продукта. Изобретение позволяет получать монокристаллы с высоким совершенством микроструктуры и высокими оптическими характеристиками. 1 табл., 2 ил.

Реферат

Изобретение относится к области производства кристаллов, а более конкретно к способу выращивания монокристаллов теллурида кадмия - CdTe.

В настоящее время кристаллы этого материала, обладающее полупроводниковыми свойствами, начинают широко использоваться в оптических и электронных технологиях. Благодаря оптимальному сочетанию электрических и оптических свойств весьма перспективным является применение теллурида кадмия для изготовления элементов инфракрасной оптики. Этот материал используют для изготовления солнечных батарей, лазеров, фотосопротивлений, счетчиков радиоактивных излучений. Теллурид кадмия является одним из немногих полупроводников, в которых заметно проявляется эффект Гана. Существо этого эффекта состоит в том, что уже само введение маленькой пластинки соответствующего полупроводника в достаточно сильное электрическое поле приводит к генерации высокочастотного радиоизлучения. Эффект Гана уже нашел применение в радиолокационной технике. Таким образом, потенциальная потребность промышленности в высококачественных кристаллах теллурида кадмия весьма высока.

Препятствием на пути широкого использования материала является наличие преципитатов в кристалле, что приводит к снижению качества детекторов и модуляторов. В указанных устройствах преципитаты являются рассеивающими центрами и крупномасштабными ловушками носителей заряда, ухудшая сбор заряда и снижая эффективность регистрации излучения. В электрооптических модуляторах теллуровые преципитаты снижают пропускание инфракрасного излучения и повышают коэффициент поглощения, делая их непригодными для использования.

В связи с этим ведется активный поиск новых способов получения чистых кристаллов теллурида кадмия, не содержащих преципитатов.

Известен способ выращивания кристаллов теллурида кадмия, который включает нагрев поликристаллической загрузки и элементарного кадмия, расположенных в разных секциях герметичного контейнера. Загрузку расплавляют, выдерживают расплав, после чего охлаждают. При охлаждении секцию с расплавом поддерживают в безградиентном температурном поле, а температуру в секции с кадмием поддерживают в диапазоне 755-765°С. Охлаждение ведут со скоростью, меньшей или равной 3°С/ч. (Патент РФ 1431391, МПК С30В 29/48, опубл. 1993.03.15).

Недостатком этого способа является необходимость нагрева по отдельности загрузки и элементарного кадмия, которые размещаются в разных емкостях. Для реализации такого способа необходимо наличие двух печей, что усложняет конструкцию установки и обуславливает высокие энергозатраты на производство кристаллов. Кроме того, способ не позволяет получить беспреципитатные монокристаллы оптического качества.

Известен также способ получения кристаллов CdTe и CdZnTe с пониженным содержанием теллуровых преципитатов методом Обреимова-Шубникова (также называемого в зарубежной литературе методом "VGF", т.е методом кристаллизации охлаждением с вертикальным градиентом температуры), который описан в патенте США №6.299.680, НКИ 117/2, опубл. 9 окт.2001.

В соответствии с этим способом процесс получения кристаллов осуществляется следующим образом: после расплавления исходной массы и начала формирования кристалла охлаждение в диапазоне температур от 1050 до 700 градусов Цельсия ведется с одновременным регулированием давления над поверхностью кристалла с целью поддерживания стехиометрического соотношения кристалла. После достижения определенной температуры, определяемой расчетным путем, производится термостатирование кристалла в течение времени, которое определяется на основании логарифмической зависимости, переменными в которой являются диаметр и длина выращиваемого кристалла. После завершения термостатирования кристалл вновь охлаждают, причем изменение температуры кристалла и резервуара с Cd ведут по логарифмической зависимости. Для реализации такого способа необходимо в кристаллизационной установке иметь отдельный сообщающийся с тиглем резервуар, который заполняется Cd. Для изменения давления в этом резервуаре используется дополнительный нагреватель. Резервуар сообщается с тиглем, в котором выращивается кристалл.

Недостатком известного способа является наличием больших энергетических затрат, связанных с необходимостью нагрева как тигля, так и резервуара с Cd. Кроме того, требуется поддержание достаточно сложной логарифмической зависимости между временем процессов и поддерживаемым температурным режимом. Способ реализуем только при наличии отдельной системы управления нагревателем резервуара. Система регулирования соотношения между температурами кристалла и стенки резервуара с Cd, изменения давления газовой фазы, которая базируется на соблюдении условий неравенств, содержащих переменные, изменяющиеся по логарифмическому закону, не может обеспечить точного поддержания стехиометрии. Результатом этого является наличие преципитатов в полученном кристалле. Сам по себе процесс получения кристалла является весьма длительным. Так в примере, данном в описании патента, указывается, что время термостатирования при температуре 950°С, составляло 20 часов, причем давление газообразного Cd поддерживалось на уровне 0,15 атм.

Задачей настоящего изобретения является создание простого, малоэнергоемкого, обеспечивающего высокую степень воспроизводимости результатов способа производства беспреципитатных CdTe.

Техническим результатом изобретения является получение полуизолирующих монокристаллов CdTe и CdZnTe с высоким совершенством микроструктуры и высокими оптическими характеристиками. Кристаллы, полученные рассматриваемым способом в течение нескольких лет, сохраняют высокое удельное сопротивление (приблизительно 109 Ом×см), что важно для их успешного применения в детекторах и модуляторах.

Решение поставленной задачи реализуется способом изготовления монокристалла теллурида кадмия, заключающимся в загрузке поликристаллической заготовки в тигель, герметизации и последующем вакуумировании тигля, расплавлении заготовки, охлаждении полученного слитка, его выдержки при определенной температуре и последующего охлаждения до комнатной температуры.

При этом поликристаллическую загрузку, представляющую собой отдельные фрагменты размером 0,5-1,0 см, ссыпают в тигель одновременно с элементарным кадмием. Массу кадмия mCd определяют по уравнению Клайперона-Менделеева:

mCd=VtMCdPCd/TaR

где:

Vt - свободный объем ампулы;

MCd - атомная масса кадмия;

РCd - парциальное давление кадмия;

Та - среднее давление в ампуле;

R - газовая постоянная.

Тигель откачивают до давления 10-6-10-7 мм рт.ст., расплавляют заготовку, обеспечивая температурный градиент по высоте 1-5°С/см, выдерживают расплав заготовки при температуре плавления в течение 2-4 часов, охлаждают заготовку со скоростью 0,5-1,0°С/ч до полной кристаллизации расплава заготовки, полученный кристалл охлаждают со скоростью 40-60°С/ч до температуры второй монофазной области, выдерживают кристалл при температуре второй монофазной области в течение 8-12 ч, вновь охлаждают его со скоростью 40-60°С/ч до температуры третьей монофазной области, выдерживают кристалл при температуре третьей монофазной области в течение 8-12 часов, охлаждают его до температуры четвертой монофазной области, выдерживают кристалл при температуре четвертой монофазной области в течение 8-12 часов, после чего охлаждают кристалл со скоростью 10-20°С/ч до комнатной температуры и вынимают его как готовый продукт из тигля. Температура выдержки кристалла во второй монофазной области составляет 920-960°С, температура выдержки в третьей монофазной области составляет 820-860°С и температура выдержки кристалла в четвертой монофазной области находится в диапазоне 700-720°С.

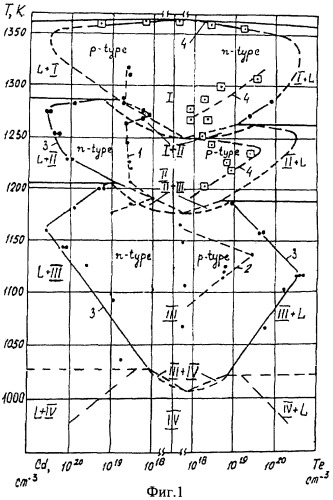

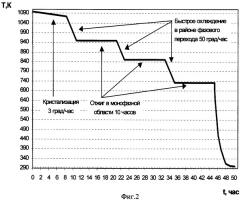

Смысл термина «монофазная область» можно пояснить, рассмотрев диаграмму состояния вблизи соединения CdTe (фиг.1), опубликованную в работе [1]. На фиг.1 изображена область существования твердого теллурида кадмия, состоящая из четырех монофазных областей, обозначенных на фиг.1 римскими цифрами I-IV. Сверху монофазные области ограничены линиями ретроградной растворимости компонентов (Cd и Те) соответственно при температуре кристаллизации (фаза I) и при температурах двух фазовых переходов (фазы II и III). Третий фазовый переход находится в районе пересечения нижних линий солидус фазы III при температуре порядка 750°С, ниже которой фаза IV обозначена пунктирными линиями. Наличие указанных трех твердофазных переходов было экспериментально подтверждено дилатометрическим методом в работе [2]. Существо процессов, реализуемых в изобретении, поясняется на фиг.2, которая иллюстрирует график изменения температуры заготовки кристалла в зависимости от времени.

Ниже приводится описание процессов способа, основанное на теоретических и экспериментальных исследованиях.

В период охлаждения кристалла после его кристаллизации наличие фазового перехода вызывает ряд негативных явлений: выпадение преципитатов вследствие снижения растворимости избыточного компонента; постоянное изменение концентрации избыточного компонента, что стимулирует возникновение микронеоднородности; появление механических напряжений в период одновременного существования двух фаз, имеющих различные удельные объемы, что вызывает полигонизацию дислокации и появление ячеистой микроструктуры; нестабильность электрических свойств кристалла вследствие частичной закалки высокотемпературной фазы.

Для уменьшения влияния этих негативных явлений необходимо максимально увеличить скорость охлаждения кристалла в интервале температур фазового перехода. При этом бинарный переход первого рода протекает, как квазиунарный переход в середине области разрыва непрерывности растворения двух фаз. Сущность изобретения поясняется на чертежах. Фиг.1 - фрагмент диаграммы состояния вблизи соединения CdTe приводится по данным работы [1]. Фиг.2 - режим охлаждения кристалла.

Из диаграммы, изображенной на фиг.1, следует, что в бинарном соединении, например CdTe, при переходе первого рода в случае медленного охлаждения происходит изменение составов фаз вдоль линий солидус, ограничивающих двухфазные области (области (I+II), (II+III), фиг.1). При быстром охлаждении кристалла в области температур фазового перехода, состав низкотемпературной фазы не успевает измениться и фазовый переход протекает, как в однокомпонентной системе, т.е. без изменения состава кристалла или, как квазиунарный переход [3]. Такой процесс протекает через промежуточные состояния очень высокого разупорядочения, сопровождающегося, например, переходами атомов Cd и Те в междоузлия, которые могут быть частично заморожены. Отсюда вытекает необходимость приведения кристалла в равновесное состояние путем его выдержки в течение достаточно длительного времени при температуре, которая соответствует его монофазному состоянию и находится ниже температуры фазового перехода. Для реализации изложенных положений процесс формирования электрофизических и структурных параметров кристалла необходимо вести ступенчатым образом, чередуя процессы быстрого охлаждения периодами выдержки кристалла в течение определенного периода времени, как показано на фиг.2.

Пример реализации способа.

Поликристаллическая загрузка теллурида кадмия массой 725 грамм и элементарный кадмий массой 0,542 грамма, которая была определена расчетным путем на основании вышеприведенного уравнения Менделеева-Клайперона, были загружены в стеклоуглеродный тигель диаметром 90 мм. Тигель устанавливался в кварцевый контейнер и фиксировался внутри него. Полость контейнера откачивалась до давления 10-6 мм рт.ст. и запаивалась. Запаянный контейнер помещался в печь и нагревался до температуры 1100°С, при которой образуется расплав теллурида кадмия. Расплав выдерживали при указанной температуре в течение 3-х часов. По истечении этого времени печь охлаждали со скоростью 0,5°С/ч. Далее выросший кристалл подвергали ступенчатому охлаждению с выдержкой при температурах монофазных областей: 950°С, 840°С и 720°С. Время выдержки в данном конкретном примере в каждой из областей составляло 10 часов. После последней температурной выдержки печь охлаждали со скоростью 10°С/ч до комнатной температуры. Вынимали контейнер и из тигля извлекали кристалл. Влияние режимов осуществления процессов на параметры кристаллов показано в таблице.

| Номер эксперимента | Время выдержки кристалла при температурах 950, 850 и 710°С (ч) | Удельное сопротивление кристалла, измеренное после изготовления (Ом/см) | Удельное сопротивление кристалла, измеренное через год после изготовления (Ом/см) |

| 1 | 8 | 1·108-2·108 | 1·108-5·108 |

| 2 | 10 | 1·108-1,5·108 | 1·108-3·108 |

| 3 | 12 | 1·108-5·108 | 1·108-5·108 |

| 4 | 7 | 1·108-5·107 | 3·105-5·106 |

Как видно из таблицы, кристалл, подвергнутый посткристаллизационному термостатированию (выдержке в течение определенного времени при заданной температуре) в течение 8-12 часов, сохраняет свое удельное сопротивление в течение одного года без изменения, что особенно важно для кристаллов, предназначенных для оптоэлектронных устройств.

Кристаллы, термостатированные в течение 7 часов, снижают через год после изготовления удельное сопротивление более, чем на порядок. Вместе с тем длительность термостатирования более 12 часов не приводит к улучшению качества кристаллов, но удлиняет технологический процесс изготовления кристаллов. Таким образом, оптимальный временной диапазон термостатирования составляет 8-12 часов.

Исследование естественных сколов целикового монокристалла методом катодолюминесценции показало среднюю плотность дислокаций 3·104 см-2, отсутствие малоугловых границ и микродвойников. Обследование образцов на ИК-микроскопе показало отсутствие теллуровых преципитатов размером более 3 мкм, а на просвечивающем электронном микроскопе - отсутствие преципитатов в нанометровых размерах. Полученные в результате исследования параметры свидетельствуют о высоком совершенстве микроструктуры, которая в сочетании с большими размерами монокристалла, позволяет применять его в производстве подложек для ИК-детекторов. Отсутствие теллуровых преципитатов в кристалле делает возможным создание на его основе электрооптических модуляторов и других элементов нелинейной оптики.

Литература

1. Yu.M.Ivanov. // J.Crystal Growth, 1996, V.161, p.12

2. Yu.M.Ivanov, A.N.Polyakov, V.M.Kanevski et. al. // Phys. Stat. Sol. C, 2003, N3, p.889.

3. Альберс В., в кн. Физика и химия соединений А2B6, пер. с англ. под ред. Медведева С.А., М, Наука, 1970, с 173.

Способ изготовления монокристалла теллурида кадмия, заключающийся в загрузке поликристаллической заготовки в тигель, герметизации и последующем вакуумировании тигля, расплавлении заготовки, охлаждении полученного слитка, его выдержки при определенной температуре и последующем охлаждении до комнатной температуры, отличающийся тем, что поликристаллическую заготовку загружают в тигель совместно с навеской чистого кадмия, массу которого определяют по уравнению Клайперона-Менделеева, тигель откачивают до давления 10-6-10-7 мм рт.ст., расплавляют заготовку, обеспечивая температурный градиент по высоте 1-5°С/см, выдерживают расплав заготовки при температуре плавления в течение 2-4 ч, охлаждают заготовку со скоростью 0,5-1,0°С/ч до полной кристаллизации, полученный кристалл охлаждают со скоростью 40-60°С/ч до температуры 920-960°С, выдерживают кристалл при данной температуре в течение 8-12 ч, вновь охлаждают его со скоростью 40-60°С/ч до температуры 820-860°С и выдерживают в течение 8-12 ч, далее охлаждают кристалл до температуры 700-720°С и выдерживают в течение 8-12 ч, после чего охлаждают кристалл со скоростью 10-20°С/ч до комнатной температуры и вынимают его из тигля в виде готового продукта.