Способ изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности

Иллюстрации

Показать всеИзобретение относится к технологии получения полупроводниковых материалов и может быть использовано при создании полупроводниковых приборов. Техническим результатом изобретения является формирование пленки карбида кремния кубического политипа на поверхности кремниевой подложки, а также снижение внутренних напряжений, а следовательно, уменьшение поверхностной концентрации дефектов. Сущность изобретения: в способе изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности, включающем синтез пленки на поверхности подложки при совместном нагреве кремниевой подложки и контактирующей с ней углеродсодержащей пластины до температуры ниже температуры плавления кремния, синтез осуществляют в среде водорода или его смеси с инертным газом при давлении 10-100 Па. В качестве углеродсодержащей пластины предпочтительно использовать графитовую пластину. Возможно в качестве среды использовать смесь, состоящую из водорода и инертного газа с объемной концентрацией водорода 10-50%. После проведения процесса формирования слоя карбида кремния целесообразно проведение травления и/или вакуумного отжига. Возможна реализация способа, при которой углеродсодержащую пластину располагают с обеих сторон кремниевой подложки. 6 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к технологии получения полупроводниковых материалов и может быть использовано при создании полупроводниковых приборов.

Для ряда применений, например в полупроводниковой технике, используют тонкие пленки карбида кремния на различных подложках. Среди них представляют интерес подложки из кремния.

Известные методы получения пленок карбида кремния на различных подложках можно условно разбить на две группы. Методы первой группы используют физико-химические процессы, в которых кремний для образования карбида кремния подают в зону синтеза в виде химических соединений (гидриды, галогениды кремния и др.). То есть используют «внешний» источник кремния. Другая группа методов использует «внутренний» источник кремния, т.е. источником атомов кремния, образующего в ходе процесса карбид кремния, является сама подложка, на которой происходит рост карбида кремния. В этом случае используется именно кремниевая подложка. Предлагаемый способ относится к этой последней группе.

Известно, что пленку SiC можно получить методом химического восстановления (патент US 3,386,866), при котором осаждают продукт реакции CCl4 и SiCl4 в потоке водорода при Т=1700-1800К при нормальном давлении на подложке α-SiC (обычно 6H-SiC).

В другом способе (патент US 3,382,113) на подложке α-SiC осаждают продукт реакции SiH4 с пропаном при давлении 10-2 мм рт.ст., при соотношении компонентов 1,2:1 и отсутствии водорода и других носителей.

Способ по патенту US 3, 520, 740 позволяет получить изделие с эпитаксиальными слоями α-SiC на подложке α-SiC с использованием конвективного нагрева графитовой подложки при нормальном давлении. Пленку осаждают из смеси газов SiH4, С3Н8 и Н2. В результате пиролиза в смеси газов образуются пары карбида кремния, конденсирующиеся на подложке. Удовлетворительное качество пленки реализуется в интервале температур 1700-1850°С.

Недостатком указанных способов является сложность технологии получения, а именно: необходимость использования гидридов и галогенидов кремния (сложных с точки зрения экологии и безопасности реагентов), необходимость поддержания оптимального состава компонентов в газовой смеси, сложность реализации требуемых условий процесса в больших реакторах, где сказывается неравномерность концентрации реагентов по объему за счет выработки реагентов и выделения продуктов реакции.

Известен способ по патенту RU 2100870, включающий размещение подложки в зоне конденсации паров карбида кремния и осаждение карбида кремния в плазме высокочастотного газового разряда двуокиси кремния, углеводородного соединения и паров воды с расходом по массе последних 10-30% от расхода углеводородного соединения. Способ позволяет повысить воспроизводимость состава пленки, а состав плазмы позволяет снизить влияние колебаний технологических параметров на состав формируемой пленки карбида кремния. Однако известная технология является дорогой и сложной в аппаратурном оформлении.

Известен способ получения пленки карбида кремния, включающий нагрев кремниевой подложки до 1173-1573К в атмосфере углеводорода C2H2 (J.Vac.Sci. and Techn. 1970, 7, 490). Материал подложки, взаимодействуя с углеводородом, образует карбидную пленку.

Необходимо отметить, что данный способ не позволяет получить пленку равномерной толщины и плотности из-за невозможности контроля диффузии углеводорода в слоях карбида кремния.

Наиболее близким заявляемому решению является способ по патенту RU 2286616, принятый за прототип. Известный способ включает следующие стадии: размещение кремниево-графитовой сборки, представляющей собой сжатые между собой пластины кремния и углерода в реакционной камере; нагрев сборки в реакционной камере до 1200-1400°С в вакууме (остаточное давление 10 Па); выдержку при указанной температуре в течение некоторого времени; охлаждение кремниево-графитовой сборки. Способ позволяет получить слой карбида кремния на поверхности кремниевой подложки.

Основным недостатком способа, выбранного в качестве прототипа, являются блочная структура пленки карбида кремния, причем различные блоки состоят из различных политипов SiC, а также большое количество дефектов, вызванное как упругими напряжениями на границе между карбидом кремния и кремнием, так и на границах между блоками.

Известно, что наиболее стабильным и устойчивым к механическим и термическим воздействиям является единственный политип с кубической симметрией - политип 3С. Он сохраняет свои электрофизические свойства вплоть до температуры 1700°С.

Задача, решаемая изобретением, - повышение качества пленки из карбида кремния.

Заявляемый технический результат - формирование пленки карбида кремния кубического политипа на поверхности кремниевой подложки, а также снижение внутренних напряжений, а следовательно, уменьшение поверхностной концентрации дефектов.

Технический результат достигается тем, что в способе изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности, включающем синтез пленки на поверхности подложки при совместном нагреве кремниевой подложки и контактирующей с ней углеродосодержащей пластиной до температуры ниже температуры плавления кремния, новым является то, что синтез осуществляют в среде водорода или его смеси с инертным газом при давлении 10-100 Па.

В качестве углеродсодержащей пластины предпочтительно использовать графитовую пластину.

Возможно в качестве среды использовать смесь, состоящую из водорода и инертного газа с объемной концентрацией водорода 10-50%.

После проведения процесса формирования слоя карбида кремния целесообразно проведение травления и/или вакуумного отжига.

Возможна реализация способа, при которой углеродсодержащую пластину располагают с обеих сторон кремниевой подложки.

Более подробно сущность изобретения раскрыта далее в описании и в приведенных ниже примерах реализации и иллюстрируется фигурами, на которых представлено:

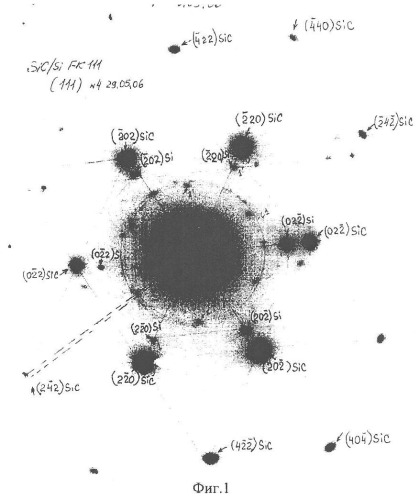

Фиг.1. Электронограмма на просвет с полной расшифровкой рефлексов, полученная с образца, изготовленного по примеру 1.

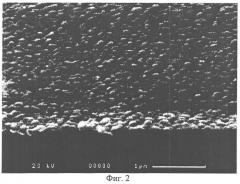

Фиг.2. Изображение, полученное растровым электронным микроскопом среза образца, изготовленного по примеру 1.

Фиг.3. Электронограмма на отражение, полученная на электронографе ЭМР-100, образца, изготовленного по примеру 1.

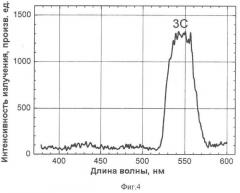

Фиг.4. Спектр люминесценции при комнатной температуре образца, изготовленного по примеру 1.

Фиг.5. Электронограмма на отражение, полученная на электронографе ЭМР-100, образца, изготовленного по примеру 2.

Фиг.6. Электронограмма на отражение, полученная на электронографе ЭМР-100, образца, изготовленного по примеру 3, с поверхности, обращенной к нижней графитовой пластине.

Фиг.7. Электронограмма на отражение, полученная на электронографе ЭМР-100, образца, изготовленного по примеру 3, с поверхности, обращенной к верхней графитовой пластине.

Для реализации способа кремниевую подложку, представляющую собой, например, пластину монокристаллического кремния, вырезанную с учетом кристаллографической ориентации, приводят в механический контакт с пластиной углеродсодержащего материала. В качестве такой пластины могут быть использованы графит, пористый углерод, тугоплавкая пластина со слоем пироуглерода. Механический контакт между кремнием и углеродсодержащей пластиной осуществляется, например, прижимом полированной (шлифованной) поверхностью этой пластины к полированной (шлифованной) поверхности кремниевой подложки.

Указанную сборку помещают в печь и нагревают в вакууме при давлении 10-2-10-3 Па при температуре 1200-1350°С, т.е. ниже температуры плавления кремния. Затем выполняется прокачка через реактор водорода или его смеси с инертным газом, при этом давление в реакторе поддерживается в пределах 5-100 Па, а температура - в указанном интервале. В качестве инертного газа может использоваться, например, аргон или ксенон, причем объемная концентрация водорода задается в пределах 10-50%.

После окончания нагревания и охлаждения печи извлекают полученное изделие. В дальнейшем, при необходимости, кремниевая подложка со сформированной пленкой карбида кремния может быть подвергнута дополнительным операциям травления и термообработки, например, на воздухе при 500-800°С для удаления нежелательных загрязнений, а также поверхностного оксида кремния на ней. В качестве жидких травителей могут быть использованы кислоты-окислители, например азотная, хлорная кислоты. Обработка при кипячении в этих кислотах позволяет очистить поверхности карбида кремния от технологических загрязнений. Возможно также и проведение дополнительной термообработки подложки с пленкой при температурах до 1400°С (вакуумный отжиг) для воздействия на структурные особенности карбидокремниевой пленки.

Пример 1. В качестве подложки используют пластину монокристаллического кремния марки КДБ-3 (кремний полупроводниковой квалификации, легированный бором) диаметром 35 мм с ориентацией поверхности (111). Эту кремниевую подложку накладывают на пластину из плотного мелкозернистого графита марки МПГ-6 (ТУ 48-20-51-84). За счет своего веса кремниевая подложка оказывает на пластину давление ~10 Па. Сборку помещают в вакуумную печь и нагревают при остаточном давлении 10-2 Па до температуры 1250±10°С и подают водород до достижения давления в реакторе 20 Па. После выдержки при указанных условиях в течение 20 минут водород откачивают и реактор охлаждают. Сборку извлекают из печи и отделяют графит от кремниевой подложки. На поверхности подложки, которая находилась в контакте с графитом, методом оптической микроскопии фиксируют образование пленки.

Структура поверхности полученного образца исследована методом электронографии и на отражение, и на просвет, а также растровым электронным микроскопом (Фиг.1-3). Расшифровка электронограммы на просвет, приведенная на Фиг.1, показывает, что на поверхностях кремниевой подложки сформирована пленка карбида кремния. Из Фиг.3 видно, что пленка имеет эпитаксиальную структуру в объеме пленки и мозаичную структуру поверхности.

Исследования на растровом электронном микроскопе показывают, что пленка является сплошной (Фиг.2). Толщина пленки около 50 нм. На границе раздела между карбидом кремния и кремнием имеются поры (Фиг.3). Образование пор можно объяснить следующим механизмом. На поверхности подложки происходит реакция между водородом и твердым кремнием с образованием газообразного силана SiH4, который удаляется с поверхности. Водород «выедает» поверхность кремния, делая ее пористой, и пленка карбида кремния растет уже на пористой поверхности карбида кремния.

Спектр люминесценции при комнатной температуре показан на Фиг.4, где на графике по оси абсцисс отложена длина волны, по оси ординат - интенсивность излучения. Из графика видно, что в пленке на образце присутствует лишь один политип карбида кремния, а именно с кубической симметрией - политип 3С.

Электроноскопические исследования показали, что поверхностная концентрация дефектов в ней очень мала - меньше 106 см-2.

Пример 2. Сборку, изготовленную аналогично описанному в Примере 1, помещают в вакуумную печь, нагревают до температуры 1300±10°С и подают смесь водорода и аргона (водорода 20%, аргона 80% по объему) при давлении в реакторе 100 Па. Выдерживают при указанных условиях 30 минут. После чего газ откачивают и реактор охлаждают. Сборку извлекают из печи отделяют графит от кремниевой подложки. На поверхности кремниевой подложки, обращенной к графитовой пластине, методом оптической микроскопии фиксируют образование пленки. Пленка исследована аналогично тому, как это описано в Примере 1. На Фиг.5 показаны результаты исследования образца методом электронографии на отражение. Видно, что пленка имеет эпитаксиальную структуру в объеме пленки и атомарно-гладкую структуру поверхности. Исследования на сканирующем микроскопе показывают, что пленка является сплошной. Толщина пленки около 100 нм. Подтверждено получение на подложке из кремния эпитаксиальной бездефектной пленки карбида кремния политипа с кубической симметрией.

Пример 3. В примере в целом повторяются условия Примера 1, однако при этом обе поверхности кремниевой пластины отшлифованы и контактируют с пластинами, соответственно верхней и нижней. За счет своего веса верхняя пластина оказывает давление на кремниевую подложку ~100 Па. Сборку помещают в вакуумную печь и нагревают до температуры 1200±10°С и подают водород до давления в реакторе 20 Па. Выдерживают при указанных условиях 20 минут. В результате на обеих поверхностях кремниевой подложки образуются пленки, которые фиксируются методом оптической микроскопии. Полученные пленки исследованы аналогично тому, как это описано в Примере 1. На Фиг.6 и Фиг.7 показаны результаты исследования. Видно, что пленки имеют эпитаксиальную структуру в объеме и атомно-гладкую на поверхности. Исследования на сканирующем микроскопе показывают, что пленки являются сплошными. Толщина пленки около 50-100 нм. Исследования подтвердили получение с двух сторон на подложке из кремния эпитаксиальной бездефектной пленки карбида кремния политипа с кубической симметрией.

Проведенные исследования также определили оптимальные предельные значения режимов.

Установлено, что если давление водорода будет слишком мало, т.е. меньше чем 10 Па, то поры в кремнии будут слишком маленькими и их поверхностная концентрация также будет слишком мала, для того чтобы обеспечить релаксацию упругой энергии в пленке карбида кремния. Если давление водорода будет большим, т.е. будет больше чем 100 Па, то образующийся силан SiH4 будет мешать процессу образования карбида кремния из кремния, взаимодействуя с SiC и образуя карбид кремния низкого качества и с неправильной ориентацией. Таким образом, оптимальное значение давления водорода лежит в интервале 10-100 Па.

Установлено, что при температурах, близких к значению температуры плавления кремния, качество пленки ухудшается, поэтому рекомендуемое значение не должно превышать 1350°С.

Инертный газ играет роль «газа-носителя», обеспечивающего более стабильный, непрерывный процесс химической реакции. Делать его давление меньше давления среды нецелесообразно, а при слишком большом давлении инертного газа он начинает ухудшать качество растущей пленки карбида кремния, возможно за счет уменьшения процесса порообразования. Оптимальное значение давления среды лежит в интервале 10-100 Па.

Таким образом, реализация предлагаемого способа позволяет получать низкодефектные эпитаксиальные пленки карбида кремния кубического политипа на подложках из кремния.

Синтез карбида кремния на пористой поверхности уменьшает упругие напряжения, а также концентрацию дефектов, связанную с ними, более чем в 100 раз. Синтез карбида кремния в атмосфере водородсодержащего газа приводит также к частичному растворению водорода в карбиде кремния, благодаря чему становится стабильным только кубический политип. Блочная структура при этом практически исчезает.

1. Способ изготовления изделия, содержащего кремниевую подложку с пленкой из карбида кремния на ее поверхности, включающий синтез пленки на поверхности подложки при совместном нагреве кремниевой подложки и контактирующей с ней углеродосодержащей пластиной до температуры, ниже температуры плавления кремния, отличающийся тем, что синтез осуществляют в среде водорода или его смеси с инертным газом при давлении 10-100 Па.

2. Способ изготовления изделия по п.1, отличающийся тем, что в качестве углеродсодержащей пластины используют графитовую пластину.

3. Способ изготовления изделия по п.1, отличающийся тем, что в качестве среды используют смесь, состоящую из водорода и инертного газа с объемной концентрацией водорода 10-50%.

4. Способ изготовления изделия по п.2, отличающийся тем, что в качестве среды используют смесь, состоящую из водорода и инертного газа с объемной концентрацией водорода 10-50%.

5. Способ изготовления изделия по любому из пп.1-4, отличающийся тем, что после проведения процесса формирования слоя карбида кремния производят травление.

6. Способ изготовления изделия по любому из пп.1-4, отличающийся тем, что после проведения процесса формирования слоя карбида кремния производят вакуумный отжиг.

7. Способ изготовления изделия по любому из пп.1-4, отличающийся тем, что углеродосодержащую пластину располагают с обеих сторон кремниевой подложки.