Композиция резиновой смеси для подпротектора шин и способы ее применения

Иллюстрации

Показать всеИзобретение относится к области эластомерных композиций, в частности к быстро отверждаемым композициям резиновых смесей, для изделий из резины, таких как шины, брекеры шин, шланги и протекторы шин. Композиция резиновой смеси содержит диеновый каучук, ультраускоритель вулканизации и от 3 до 10 phr (на 100 весовых частей каучука по массе) следующее соединение: R1-NH-фенил-NH-R2, где аминовые фрагменты занимают 1-е и 4-е положения в фенильном цикле, a R1 и R2 выбраны из группы, включающей: Н, C1-С3-алкильные группы с прямой или разветвленной цепью, С4-С5-алкильные группы с прямой или разветвленной цепью, и С6-С15-алкильные группы с прямой или разветвленной цепью и где R1 и R2 могут быть одинаковыми или различными; и где повышенная устойчивость при хранении выражается в том, что значение

t90 времени, требуемого для завершения отверждения на 90%, изотермическое при 125°С, после 28 дней старения при 40°С составляет в пределах 30% от изотермического значения t90 для несостаренной композиции. Изобретение включает также способ восстановления протектора шины путем применения указанной композиции в качестве связующей резиновой смеси и способ ремонта шины. Технический результат состоит в предотвращении преждевременного отверждения резиновой смеси. 4 н. и 12 з.п. ф-лы, 2 ил., 7 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к области эластомерных композиций, в частности оно относится к области быстроотверждаемых композиций резиновых смесей, которые предназначены для применения в изделиях из резины, таких как шины, брекеры шин, шланги и протекторы шин.

Уровень техники

Спрос на пневматические шины с восстановленным протектором практически целиком связан с грузовыми автомобилями, летательными аппаратами и землеройными машинами. Что касается грузовых автомобилей, то предполагают, что каркас шин для них должен выдерживать несколько сотен тысяч миль пробега и должен позволять устанавливать на него несколько раз новый протектор. Новые шины для грузовых автомобилей весьма дороги, а потому ожидают, что их высокая первоначальная цена будет компенсирована длительным сроком службы каркаса и относительно низкой стоимостью восстановления протектора.

Известно множество способов и различных типов оборудования, которые применяют для восстановления беговой дорожки протектора или для полного восстановления протектора пневматических шин. Одна из первых стадий восстановления протектора у изношенных шин заключается в удалении остаточного материала протектора с каркаса, например, с помощью операции пескоструйной очистки, которая известна как полировка. Затем на каркас наносят слой сырой (невулканизованной) резины, известный как "резиновая смесь подпротектора". Этот слой подвергнутой экструзии невулканизованной резины может быть прикатан к каркасу или связан с каркасом с помощью адгезива. Затем поверх резиновой смеси подпротектора наносят слой протектора. В холодном процессе восстановления беговой дорожки протектора протектор представляет собой вулканизованную резину, и на ее внешней поверхности уже отпечатан рисунок протектора. Затем шину помещают в автоклав и нагревают под давлением в течение соответствующего количества времени с тем, чтобы провести отверждение слоя резиновой смеси и осуществить связывание слоя резиновой смеси с протектором и каркасом. В горячем процессе восстановления беговой дорожки протектора протектор представляет собой невулканизованную резину, и на ней еще не сформирован рисунок протектора. Затем шину помещают в пресс-форму для шин и нагревают под давлением в течение соответствующего количества времени с тем, чтобы провести отверждение слоя резиновой смеси и протектора и осуществить связывание слоя резиновой смеси с протектором и каркасом. [Термин "отверждение" относится к формированию поперечных связей между молекулами эластомера и резиной и иначе называется вулканизацией.]

Однако в процессе восстановления беговой дорожки протектора часто приходится использовать резиновые смеси с короткими временами вулканизации. Низкие температуры отверждения приводят к необходимости применять ультраускорители в составе резиновой смеси, что вызывает определенные трудности при использовании смеси. Ускорители могут уже при комнатной температуре начать взаимодействовать с другими компонентами смеси. По этой причине их необходимо охлаждать, с тем чтобы предотвратить преждевременное отверждение резиновой смеси или постепенное изменение (перестроение) скорости вулканизации. Еще более важно то, что скорость вулканизации может возрастать при старении невулканизованной смеси, что вызывает необходимость модифицировать процесс или же приводит к возможному ухудшению эксплуатационных свойств продукта.

Для предотвращения преждевременного отверждения ненаполненной подпротекторной резиновой смеси предложены различные способы. Они включают патент Японии № 48052678 (1973); патент Японии № 48052679 (1973); патентную заявку Германии № DE19754341 (1999); международный патент № WO 99/27012 (1999); европейскую патентную заявку № ЕР1034216 (2000); патент Японии № 59022942 (1984); патент Японии № 52069455 (1977). Ни один из указанных способов не является полностью удовлетворительным.

Таким образом, было бы полезно разработать композицию резиновой смеси, которая не требует охлаждения и которая ограниченно меняет свою скорость отверждения в течение всего периода нормальной эксплуатации или, еще лучше, не показывает изменения скорости отверждения в течение всего периода нормальной эксплуатации.

Сущность изобретения

Объектом настоящего изобретения является композиция резиновой смеси, которая содержит следующее соединение:

R1-NH-фенил-NH-R2

где аминовые фрагменты занимают 1-е и 4-е положения в фенильном цикле, а R1 и R2 выбраны из группы, включающей:

Н, С1-С3 алкильные группы с прямой или разветвленной цепью,

и где R1 и R2 могут быть одинаковыми или различными;

и где значение t90, изотермическое при 125°С, после 28 дней старения при сорока градусах Цельсия (40°С) составляет в пределах тридцати процентов от значения t90 для несостаренной невулканизованной композиции резиновой смеси.

В другом варианте осуществления настоящего изобретения R1 и R2 выбраны из С4-С5-алкильных групп с прямой или разветвленной цепью. В следующем варианте осуществления настоящего изобретения R1 и R2 выбраны из С6-С15-алкильных групп с прямой или разветвленной цепью. В еще одном варианте осуществления настоящего изобретения наполненная резиновая смесь составляет более 5 весовых частей на 100 частей композиции резиновой смеси.

В еще одном варианте осуществления настоящего изобретения величина подвулканизации (скорчинга) вышеуказанной композиции резиновой смеси, измеренная при 105°С, после 28 дней старения при 40 градусах Цельсия (40°С) составляет в пределах восьми процентов от величины подвулканизации для несостаренной невулканизованной композиции резиновой смеси.

В еще одном варианте осуществления настоящего изобретения композиция резиновой смеси включает дитиокарбаматный ускоритель. В еще одном варианте осуществления настоящего изобретения композиция резиновой смеси включает натуральные или синтетические каучуки.

Настоящее изобретение включает также шину, которая содержит указанную композицию. Настоящее изобретение включает также способ восстановления протектора шины путем применения указанной композиции в качестве связующей резиновой смеси и способ устранения дефектов в шине путем применения указанной композиции.

Краткое описание чертежей

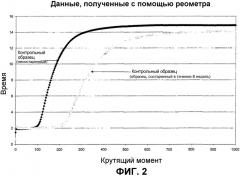

На фиг.1 приведена полученная с помощью реометра кривая, на которой проводится сопоставление несостаренной связующей резиновой смеси и связующей резиновой смеси, состаренной в течение 8 недель при 40 градусах Цельсия.

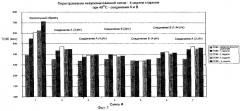

На фиг.2 приведена полученная с помощью реометра кривая, на которой приведены несостаренная и состаренная композиции резиновой смеси, одна из которых приготовлена по настоящему изобретению, а другая - не по изобретению.

Подробное описание изобретения

Объектом настоящего изобретения является композиция резиновой смеси, которая содержит следующее соединение:

R1-NH-фенил-NH-R2

где аминовые фрагменты занимают 1-е и 4-е положения в фенильном цикле, а R1 и R2 выбраны из группы, включающей:

Н, С1-С3-алкильные группы с прямой или разветвленной цепью,

и где R1 и R2 могут быть одинаковыми или различными;

и где значение t90, изотермическое при 125°С, после 28 дней старения при сорока градусах Цельсия (40°С) составляет в пределах тридцати процентов от значения t90 для несостаренной невулканизованной композиции резиновой смеси.

В другом варианте осуществления настоящего изобретения R1 и R2 выбраны из С4-С5-алкильных групп с прямой или разветвленной цепью. В другом варианте осуществления настоящего изобретения R1 и R2 выбраны из С6-С15-алкильных групп с прямой или разветвленной цепью. В другом варианте осуществления настоящего изобретения наполненная резиновая смесь составляет более 5 весовых частей на 100 частей композиции резиновой смеси.

В еще одном варианте осуществления настоящего изобретения величина подвулканизации вышеуказанной композиции резиновой смеси, измеренная при 105°С, после 28 дней старения при 40 градусах Цельсия (40°С) составляет в пределах восьми процентов от величины подвулканизации для несостаренной невулканизованной композиции резиновой смеси.

В еще одном варианте осуществления настоящего изобретения композиция резиновой смеси включает смесь дитиокарбаматных, гуанидиновых, триазольных, тиурамных и сульфенамидных ускорителей. В еще одном варианте осуществления настоящего изобретения композиция резиновой смеси включает натуральные или синтетические каучуки.

Настоящее изобретение включает также шину, которая содержит указанную композицию. Настоящее изобретение включает также способ восстановления протектора шины путем применения композиции в качестве связующей резиновой смеси и устранения дефектов в шине за счет применения указанной композиции.

Настоящее изобретение позволяет хранить композицию резиновой смеси, в частности композицию резиновой смеси, пригодную для восстановления протектора шины, при комнатной температуре, и избавляет от необходимости использовать охлаждение. Кроме того, указанная резиновая смесь может сохранять одну и ту же скорость вулканизации в процессе хранения смеси при комнатной температуре, что упрощает проведение операций восстановления протектора.

Композиция по настоящему изобретению может также содержать обычные наполнители и добавки, такие как, например, сажа, оксид кремния, кремневая кислота, оксид цинка, стеариновая кислота, соли кобальта, полимеры, защитные средства, такие как антиоксиданты, масла-наполнители, реагенты, придающие клейкость, и различные технологические агенты.

t 90 и подвулканизация

Стандарты ASTM D2084 и ISO 3417 описывают, как проводить измерения времен вулканизации (время t0 для начала отверждения и время t90 для завершения отверждения на 90%) для композиций резиновых смесей с помощью колебательного реометра. Указанные стандарты включены в данное описание посредством ссылки.

В другом варианте осуществления настоящего изобретения значение t90 составляет в пределах двадцати процентов от значения для несостаренной невулканизованной композиции резиновой смеси.

Следует отметить, что, например, “в пределах 5%” означает, что разница между новым значением и исходным значением составляет менее пяти процентов от исходной величины.

Подвулканизация

Подвулканизация представляет собой время при заданной температуре, которое необходимо для начала образования поперечных связей, на что указывает резкое изменение вязкости. Для определения величины подвулканизации применяют тест на вискозиметре Муни, описанный в стандарте ASTM D 1646, который включен в данное описание посредством ссылки.

Тест на старение

Кривую вулканизации определяют до проведения старения в заданных условиях. Тест на старение проводят, помещая не подвергавшийся старению образец резиновой смеси в лабораторный сушильный шкаф, как правило, при температуре 40°С. Невулканизованный образец состаривают в указанных условиях в течение нескольких дней, от нуля до четырех недель, а затем определяют кривую вулканизации в тех же условиях, что и для несостаренного образца с тем, чтобы определить “стабильность сырой смеси”.

1. Невулканизованную смесь вальцуют до толщины, сравнимой с действительной толщиной продукта. Описываемый здесь образец вальцуют на лабораторных валках до толщины 5-9 мм.

2. Образцы, развальцованные до заданной толщины, помещают в лабораторный сушильный шкаф (в котором поддерживают температуру 40°С) на период 0-4 недель.

3. Образцы извлекают из сушильного шкафа с интервалом в одну неделю для проведения исследований с помощью реометра. Перестроение системы вулканизации определяют, сравнивая значение t90 (для несостаренного образца) с данными для t90, которые получают за 28-дневный период.

Каучук

Следует понимать, что “диеновый” эластомер или каучук означает, как известно, эластомер, который получают, по крайней мере, частично (в частности, это может быть гомополимер или сополимер) из диеновых мономеров (мономеров, которые содержат две двойные углерод-углеродные связи, как сопряженные, так и несопряженные).

В общем случае следует понимать, что “в значительной степени ненасыщенный” диеновый эластомер в данном описании означает диеновый эластомер, который получают, по крайней мере, частично, из сопряженных диеновых мономеров, в которых содержание функциональных звеньев или фрагментов диенового происхождения (сопряженных диенов) составляет более 15% (% мольн.).

Так, например, диеновые эластомеры, такие как бутилкаучуки или сополимеры диенов и альфа-олефинов типа EPDM, не подпадают под предыдущее определение, и их можно, в частности, описать как “в значительной степени насыщенные” диеновые эластомеры (они имеют низкое или очень низкое содержание единиц диенового происхождения, которое всегда составляет менее 15%).

Под категорией “в значительной степени ненасыщенные” диеновые эластомеры, “высоко ненасыщенные” диеновые эластомеры понимают, в частности, диеновые эластомеры, в которых содержание фрагментов диенового происхождения (сопряженных диенов) составляет более 50%.

После того, как даны указанные определения, следует понимать, что в композициях по настоящему изобретению могут быть использованы, в частности, следующие диеновые эластомеры:

(а) - любые гомополимеры, полученные полимеризацией сопряженных диеновых мономеров, содержащих от 4 до 12 атомов углерода;

(b) - любые сополимеры, полученные совместной полимеризацией одного или нескольких сопряженных диенов друг с другом или с одним или несколькими виниловыми ароматическими соединениями, содержащими от 8 до 20 атомов углерода;

(c) - тройные сополимеры, полученные совместной полимеризацией этилена, альфа-олефина, содержащего от 3 до 6 атомов углерода, и несопряженного диенового мономера, содержащего от 6 до 12 атомов углерода, такие как, например, эластомеры, получаемые из этилена, из пропилена и из несопряженного диенового мономера вышеуказанного типа, такого как, в частности, 1,4-гексадиен, этилиденнорборнен или дициклопентадиен;

(d) - сополимер изобутена и изопрена (бутилкаучука), а также галогенсодержащие, в частности хлорсодержащие или бромсодержащие, варианты полимеров указанного типа.

Подходящие сопряженные диены включают 1,3-бутадиен, 2-метил-1,3-бутадиен, 2,3-ди(С1-С5 алкил)-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, арил-1,3-бутадиен, 1,3-пентадиен и 2,4-гексадиен. Подходящими виниловыми ароматическими соединениями являются, например, стирол, орто-, мета- и пара-метилстирол, коммерческая смесь “винилтолуол”, пара-трет-бутилстирол, метоксистиролы, хлорстиролы, винилмезитилен, дивинилбензол и винилнафталин.

Сополимеры могут содержать от 99% до 20% масс. диеновых фрагментов и от 1% до 80% мас. ароматических виниловых фрагментов. Эластомеры могут иметь любую микроструктуру, которая является функцией применяемых в процессе полимеризации условий, в частности она зависит от присутствия или отсутствия модифицирующих и/или рандомизующих агентов и от используемых количеств модифицирующих и/или рандомизующих агентов. Эластомеры могут, например, быть блочными, статистическими, последовательными или микропоследовательными эластомерами и могут быть получены в дисперсии или в растворе; они могут быть сочлененными и/или иметь звездообразную структуру или же могут быть функционализованы каким-либо другим способом с помощью агентов конденсации и/или агентов для создания звездообразной структуры или с помощью функционализующих агентов.

Подходят, например, полибутадиены, содержание 1,2-звеньев в которых составляет от 4% до 80%, или такие полибутадиены, содержание цис-1,4-звеньев в которых составляет более 80%, полиизопрены, бутадиен-стирольные сополимеры, включая такие бутадиен-стирольные сополимеры, содержание стирола в которых составляет в диапазоне от 5% до 50% мас., бутадиен-изопреновые сополимеры, включая такие бутадиен-изопреновые сополимеры, содержание изопрена в которых составляет в диапазоне от 5% до 90% мас., изопрен-стирольные сополимеры, включая такие изопрен-стирольные сополимеры, содержание стирола в которых составляет в диапазоне от 5% до 50% мас.

Суммируя сказанное, диеновые эластомеры для композиции по настоящему изобретению могут быть выбраны из группы высоконенасыщенных диеновых эластомеров, которая включает полибутадиены (BR), полиизопрены (IR), натуральный каучук (NR), сополимеры бутадиена, сополимеры изопрена и смеси указанных эластомеров.

Указанные сополимеры могут быть также выбраны из группы, которая включает бутадиен-стирольные сополимеры (SBR), бутадиен-изопреновые сополимеры (BIR), изопрен-стирольные сополимеры (SIR) и изопрен-бутадиен-стирольные сополимеры (SBIR).

Композиции по настоящему изобретению могут содержать единственный диеновый эластомер или смесь нескольких диеновых эластомеров, при этом диеновый эластомер или диеновые эластомеры необязательно используют в сочетании с любым другим типом синтетического эластомера, отличного от диенового эластомера, или даже в сочетании с полимерами, отличными от эластомеров, например, термопластичными полимерами.

Ультраускорители

Композиции резиновой смеси, которые предполагается использовать в качестве резиновой смеси подпротектора, и композиции резиновой смеси, которые предполагается использовать в качестве смесей для проведения ремонта, должны обладать способностью к быстрому отверждению с высоким выходом при низких температурах. По этой причине, помимо ускорителей вулканизации, в композицию добавляют ультраускорители. Ниже прилагается одна из классификаций ускорителей:

| Относительная вулканизация | ||

| Тип | Время при 284 °F | Примеры |

| Медленная | 90-120 мин | Анилин |

| Умеренно быстрая | Приблизительно 60 мин | ДифенилгуанидинГексаметилентетрамин |

| Быстрая | Приблизительно 30 мин | Меркаптобензотиазол Бензотиазилдисульфид |

| Ультраускорители | Несколько минут | ТиурамыДитиокарбаматыКсантаты |

H.L. Stephans in “The Compounding and Vulcanization of Rubber”, Chapter 2, Rubber Technology 3rd edition, edited by Maurice Morton, 1987; включена в данное описание посредством ссылки.

Подходящие ультраускорители вулканизации включают тиурамы, ксантаты, дитиокарбаматы, дитиофосфаты и их смеси. В частности, они включают, однако не ограничиваясь указанными:

дитиокарбаматы - дибензилдитиокарбамат цинка (ZBEC - CAS No. 14726-36-4), цинк-N-диметилдитиокарбамат (ZDMC), цинк-N-диэтилдитиокарбамат (ZDEC - CAS No. 14323-55-1), цинк-N-дибутилдитиокарбамат (ZDВC - CAS No. 35884-05-0), цинк-N-этилфенилдитиокарбамат (ZЕВC - CAS No. 14364-93-6), цинк-N-пентаметилендитиокарбамат (ZPMC - CAS No. 13878-54-1), пентаметилендитиокарбамат пиперидиния (CAS No. 98-77-1), диэтилдитиокарбамат натрия (CAS No. 148-18-5);

диметилдитиокарбамат висмута (CAS No. 21260-46-8); диэтилдитиокарбамат кадмия (CAS No. 14239-68-0), дибутилдитиокарбамат меди (CAS No. 13927-71-4); диметилдитиокарбамат меди (CAS No. 137-29-1); циклогексилэтилдитиокарбамат циклогексилэтиламмония; диметилдитиокарбамат диметиламмония (CAS No. 598-64-1); дибутилдитиокарбамат диметилциклогексиламмония (CAS No. 149-82-6); диамилдитиокарбамат свинца (36501-84-5); диметилдитиокарбамат свинца (CAS No. 19010-66-3); CAS No. 72146-43-1; CAS No. 72146-41-9; CAS No. 72146-42-0; ди-изобутилдитиокарбамат никеля (CAS No. 15317-78-9); дибутилдитиокарбамат никеля (CAS No. 13927-77-0); диметилдитиокарбамат никеля (CAS No. 15521-65-0); N-оксидиэтилентиокарбамил-N'-оксидиэтиленсульфенамид (CAS No. 13752-51-7); диметилдитиокарбамат калия (CAS No. 128-03-0); диэтилдитиокарбамат селена (CAS No. 5456-28-0); диметилдитиокарбамат селена (CAS No. 144-34-3); циклогексилэтилдитиокарбамат натрия; дибензилдитиокарбамат натрия (CAS No. 55310-46-8); дибутилдитиокарбамат натрия (CAS No. 136-30-1); диметилдитиокарбамат натрия (CAS No. 128-04-1); динатриевое производное этилен-бис-дитиокарбамата; диизобутилдитиокарбамат натрия (CAS No. 2219-18-3); диэтилдитиокарбамат теллура (CAS No. 20941-65-5); диамилдитиокарбамат цинка (CAS No. 15337-18-5); дибутилдитиокарбамат цинка (CAS No. 136-23-2); диизобутилдитиокарбамат цинка (CAS No. 36190-62-2); диметидитиокарбамат цинка (CAS No. 137-30-4); дитиокарбамат N,N-диметилциклогексиламмония; 2,2'-дитиодо(этиламмоний)бис(дибензилдитиокарбамат);

тиурамы - тетраметилтиурам моносульфид (ТМТМ), тетраметилтиурам дисульфид, тетраэтилтиурам дисульфид (TETD), тетрабензилтиурам дисульфид (TBzTD);

ксантаты - изопропилксантат цинка (ZIX), изопропилксантат натрия (SIX), бутилксантат цинка (ZBX), дибутилксантатоген дисульфид, диэтилксантатоген, ди-изопропилксантатоген дисульфид, диизобутилксантатоген дисульфид;

дитиофосфаты - диизопропилдитиофосфат меди, цинс-О-, О-ди-н-бутилфосфородитиоат.

В композиции резиновой смеси могут применяться другие подходящие ускорители, такие как: тиазолы, сульфенамиды, гуанидины, производные тиомочевины, производные аминов и их сочетания. Указанные соединения включают, однако этим не ограничиваясь: бензотиазил-2-циклогексилсульфенамид (CBS), бензотиазоил-2-трет-бутилсульфенамид (TBBS), 2-меркаптобензотиазол (МВТ), цинковую или натриевую соль 2-меркаптобензотиазола (ZМВТ), бензотиазил-2-сульфенморфолид (MBS), бензотиазилдициклогекси-1-сульфенамид (DCBS), дифенилгуанидин (DPG), трифенилгуанидин (TPG), диортотолилгуанидин (DOTG), о-толилбигуанид (OTBG), этилтиомочевину (ETU), диэтилтиомочевину (DETU), дифенилтиомочевину (DPTU), бензотиазолдисульфид (MBTS), гексаметилентетрамин (НМТ), этилиденанилин (ЕА) и их смеси.

Для получения требуемой скорости отверждения могут применяться первичные, вторичные и третичные ускорители.

Сера

Подходящая сера включает порошкообразную серу, серу для получения резины, коммерческую серу и нерастворимую серу.

Наполнители

Пригодные к использованию наполнители включают сажу и так называемые белые, или неорганические наполнители. Белые, или неорганические наполнители, которые используют в качестве усиливающих наполнителей, могут быть единственным усиливающим наполнителем или составлять лишь часть от полного усиливающего наполнителя, например, в этом случае их используют вместе с сажей.

В настоящем описании под “усиливающим неорганическим наполнителем”, как обычно, следует понимать неорганический или минеральный наполнитель независимо от его цвета и происхождения (натуральный или синтетический), который также называют “белым” наполнителем или иногда “прозрачным” наполнителем, в отличие от сажи, при этом неорганический наполнитель способен самостоятельно без применения каких-либо других средств, за исключением промежуточных конденсирующих агентов, усиливать композицию резиновой смеси, которая предназначена для изготовления шин, другими словами, способен функционально заменить обычную сажу, пригодную для изготовления шин, в качестве усиливающего наполнителя.

Усиливающий неорганический наполнитель может быть минеральным наполнителем кремнистого или глиноземистого типа или представлять собой смесь двух указанных типов наполнителей.

Физическое состояние, в котором находится усиливающий неорганический наполнитель, не является существенным, и он может представлять собой порошок, микробусинки, гранулы или же шарики. Конечно же, следует понимать, что “усиливающий неорганический наполнитель” также представляет собой смесь различных усиливающих неорганических наполнителей, в частности, высокодисперсных кремнистых и/или глиноземистых наполнителей, примеры которых приведены выше.

Усиливающий неорганический наполнитель может также применяться в виде шихты (смеси) с сажей. Подходят любые типы сажи, включая сажу типа HAF, ISAF и SAF, которые обычно используют при изготовлении шин и, в частности, в протекторах указанных шин. В качестве не ограничивающих настоящее изобретение примеров вышеуказанных типов сажи можно привести сажи N115, N134, N234, N339, N347, N375 и сажи 600-й серии, в том числе, однако этим не ограничиваясь, N630, N650 и N660. Количество сажи, входящей в состав всего наполнителя, может варьировать в широких пределах, при этом в одном из вариантов осуществления настоящего изобретения оно меньше, чем количество усиливающего неорганического наполнителя, который присутствует в композиции резиновой смеси.

Получение композиций резиновых смесей

Композиции готовят в подходящих смесителях по способам, известным специалистам из области техники, и, как правило, проводят две последовательные фазы приготовления, при этом на первой стадии осуществляют термомеханическую обработку при высокой температуре, а затем проводят вторую фазу механической обработки при низкой температуре, как описано, например, в патентных заявках ЕР-А-0501227, ЕР-А-0810258 или WO 99/28376.

Назначение первой фазы термомеханической обработки (ее иногда называют “непродуктивной” фазой) заключается в тщательном смешивании, путем замешивания, различных ингредиентов композиции, за исключением системы вулканизации. Ее проводят в подходящем смешивающем устройстве, таком как внутренний смеситель или экструдер, до тех пор, пока под действием механической обработки и прикладываемого к смеси значительного сдвигающего усилия, не будет достигнута максимальная температура в общем случае в интервале от 120°С до 190°С или в более узком диапазоне от 130°С до 180°С.

Первая фаза может сама состоять из нескольких термомеханических стадий обработки, разделенных, например, одной или несколькими стадиями промежуточного охлаждения. Различные ингредиенты композиции, эластомер(ы), усиливающий наполнитель и конденсирующий агент, а также различные другие компоненты (“добавки”) могут вводиться в смеситель на одной или нескольких стадиях, как в процессе проведения первой термомеханической стадии, так и регулируемым образом вводиться на различных термомеханических стадиях, если они проводятся. Общую продолжительность указанной термомеханической фазы обработки (как правило, она составляет от 1 до 20 мин, например, от 2 до 10 мин) выбирают в зависимости от конкретных условий, в частности, от максимальной используемой температуры, типа и объема составных частей, при этом важно, чтобы в эластомерной матрице была получена хорошая дисперсия различных ингредиентов, которые взаимодействуют друг с другом, что способствовало бы, во-первых, хорошей обработке композиции в неотвержденном состоянии, а во-вторых, обеспечивало значительную степень усиления после проведения вулканизации за счет применения усиливающего наполнителя и его промежуточного конденсирующего агента.

После охлаждения полученной указанным образом смеси при низкой температуре проводят вторую фазу механической обработки. Иногда называемая “продуктивной” фазой, указанная финишная стадия заключается в смешивании вулканизующей (или сшивающей) системы (серы и ускорителя(ей)) в подходящем устройстве, например, на вальцовом станке открытого типа. Ее проводят в течение определенного времени (как правило, в интервале от 1 до 30 мин, например, в интервале от 2 до 5 мин) и при достаточно низкой температуре (как правило, меньшей, чем 120°С, например, в диапазоне от 60°С до 100°С), которая в любом случае меньше, чем температура вулканизации смеси с тем, чтобы предотвратить слишком раннюю вулканизацию (подвулканизацию). Вторую стадию смешивания можно осуществлять на валках или в смесителе Бэмбери. Соединение - дополнительный компонент резиновой смеси по изобретению может вводиться в композицию резиновой смеси либо на первой, либо на второй стадии смешивания.

После проведения стадий смешивания, которые коротко описаны выше, полученную указанным способом финишную композицию можно затем подвергнуть каландрованию, например придать ей форму пленки или листа, в частности, с целью изучения ее параметров в лабораторных условиях, или же подвергнуть экструзии с тем, чтобы, например, получить из резины профилированный элемент или материал для проведения ремонта.

Само собой разумеется, что настоящее изобретение относится к ранее описанным композициям резиновой смеси как в "неотвержденном" состоянии (т.е. перед проведением отверждения), так и в "отвержденном" или вулканизованном состоянии (т.е. после проведения сшивания или вулканизации).

Композиция по настоящему изобретению, конечно, может использоваться как самостоятельно, так и в виде смеси с другими композициями резиновых смесей, которые могут применяться для изготовления шин.

Композиция резиновой смеси

В одном из вариантов осуществления настоящего изобретения типичную композицию резиновой смеси готовят следующим образом:

0-100 весовых частей диенового эластомера или смеси диеновых эластомеров на сто частей резиновой смеси (phr)

0-60 phr наполнителя

0-35 phr ароматических масел (включая нафтеновое и парафиновое масла)

0-4 phr противостарителя/антиозонанта

от 0,5 до 3 частей стеариновой кислоты

0-3 phr первичного, вторичного или третичного ускорителя или смеси

0,2-3 phr ультраускорителя

0-4 phr серы

0-5 phr оксида цинка

0-5 phr агента, придающего клейкость

5-10 phr фенилендиаминового производного по настоящему изобретению.

Пояснения к чертежам

На фиг.1 приведена полученная на реометре кривая отверждения для несостаренной контрольной смеси и состаренной контрольной смеси. Испытания проводят с помощью реометра типа MDR. По абсциссе отложено время, а по ординате - крутящий момент.

На фиг.2 приведена полученная на реометре кривая отверждения для контрольной смеси и смеси по настоящему изобретению, содержащей соединение А. Приведены также кривые для несостаренных и состаренных резиновых смесей.

Настоящее изобретение можно лучше понять, если обратиться к приведенным далее примерам, которые не ограничивают данное изобретение.

ПРИМЕРЫ

Ниже приведено несколько примеров, которые показывают влияние подвулканизации после проведения теста на ускоренное старение при 40 С. В примерах представлены различные композиции, которые являются объектом настоящего изобретения.

Контрольная резиновая смесь имела следующий состав.

| Компоненты композиции резиновой смеси | Количество (частей) |

| Натуральный каучук | 100 |

| Сажа, phr | 45 |

| Масло, phr | 20 |

| Оксид цинка, phr | 5 |

| Стеариновая кислота, phr | 1 |

| Антиоксидант (6PPD), phr | 2 |

| Фенилендиаминовое производное по изобретению, phr | 0 |

| Нерастворимая сера, phr | 3 |

| Придающая клейкость смола, phr | 3 |

| Ускоритель ZBEC, phr | 1,65 |

| Ускоритель MBTS, phr | 0,37 |

| Ускоритель DPG, phr | 0,38 |

Для получения смесей по изобретению в нижеследующих примерах к данной контрольной смеси добавляют соединение А или соединение В, в количествах, указанных в соответствующих примерах

Пример 1

Время отверждения ненаполненной резиновой смеси подпротектора, содержащей ультраускорители, уменьшается с течением времени. Указанное снижение эффективности вулканизации необходимо компенсировать за счет увеличения времени отверждения. Указанное снижение эффективности вулканизации можно определить по увеличению величины подвулканизации и значения t90 (получают с помощью реометра - означает время, необходимое для достижения 90% от максимального значения крутящего момента).

Композиция по настоящему изобретению имеет пониженную величину подвулканизации и t90, по сравнению со стандартным составом ненаполненной резиновой смеси подпротектора, которая приготовлена не в соответствии с настоящим изобретением. Указанная стабилизация системы отверждения продемонстрирована в приведенных ниже данных, которые подтверждают сказанное. Соединение А представляет собой N,N'-бис(1,4-диметилпентил)-п-фенилендиамин; соединение В представляет собой N,N'-ди-втор-бутил-п-фенилендиамин.

Приведенные в таблице данные показывают, что значение подвулканизации первоначальной резиновой смеси возрастает с 13 до 28 мин после четырехнедельного периода старения (при температуре 40 С). Аналогичное перестроение можно наблюдать с другими противостарителями, такими как Durazone 37 (2,4-трис(N-1,4-диметилпентил-п-фенилендиамин)-1,3,5-триазин; CAS No. 121246-28-4 - Crompton), TMQ (2,2,4-триметил-1,2-дигидрохинолон - Crompton) и Vulkazone (Bayer). Однако в том случае, когда в составы вводят соединение А, наблюдается значительно меньшее увеличение значения подвулканизации (от 11 до 14 мин).

| Таблица 1 | |||||

| Данные по изучению подвулканизации | |||||

| Контрольный образец | Соединение А (2 phr) | Durazon (0,5 phr) | TMQ (2 phr) | Vulkazone AFS/LG (2 phr) | |

| Смесь # | 1 | 3 | 6 | 2 | 4 |

| Не состаренная | 13 мин | 11 мин | 12 мин | 12 мин | 13 мин |

| Состаренная (4 недели @40°С) | 28 мин | 14 мин | 25 мин | 26 мин | 26 мин |

Пример 2

В таблице 2 приведены результаты второго эксперимента, в котором контрольная смесь и смеси, в которые добавлен DAPD (смесь п-фенилендиаминов - Crompton) перестраивается с 15,4 мин до 21,2 мин. Тем не менее, смесь, в которую добавлено соединение А в жидкой форме, перестраивается от 9,4 до 10,1 мин за тот же период старения. Смесь # 8 также показывает, что усиленное силикатом кальция соединение А показывает тот же самый результат, что и соединение А в жидкой форме.

| Таблица 6 | ||||||

| Данные для подвулканизации (105 С) | ||||||

| Контрольный образец | DAPD(1 phr) | DAPD(1,5 phr) | DAPD (2 phr) | Соединение А (2 phr жидкость) | Соединение А (3,1 phr твердого вещества)* Эквивалентно 2 phr жидкости | |

| Смесь # | 2 | 4 | 5 | 9 | 7 | 8 |

| Несостаренная | 15,4 мин | 16,1 | 15,8 | 15,2 | 9, 4 мин | 7,2 мин |

| мин | мин | мин | ||||

| Состаренная | 21,2 мин | 23,5 | 26,1 | 25,8 | 10,1 мин | 9,0 мин |

| (4 недели | мин | мин | мин | |||

| ®40°С) | ||||||

| *65% активного продкута на твердом носителе |

Пример 3

Таблица 7 показывает воздействие загрузок в 2 и 4 phr соединения А в жидкой форме. Увеличение загрузки снижает перестроение величины подвулканизации.

| Таблица 7 | |||

| Данные для подвулканизации (105 С) | |||

| Свидетель | Соединение А (2 phr) | Соединение А (4 phr) | |

| Смесь # | 2 | 3 | 4 |

| Не состаренная | 11,4 мин | 10,9 мин | 8,1 мин |

| Состаренная (4 недели @40°С) | 23,4 мин | 12,5 мин | 7,9 мин |

Пример 4

Диаграмма #1 (см. фиг.3) - Воздействие соединения А и соединения В на стабильность невулканизованной смеси

Таблица 7 и иллюстрирующая ее диаграмма показывают влияние содержащих R1-NH-фенил-NH-R2 композиций по настоящему изобретению на стабильность невулканизованной соединительной резиновой смеси, содержащей ультраускоритель. Резиновые смеси состаривают (как указано ранее) в течение четырех недель при температуре 40 С.Исследования с помощью реометра проводят с интервалами в одну неделю. Значения t90 для каждой недели приведены на указанной диаграмме. Контрольный образец перестраивается с 3,9 мин до 7,2 мин. Перестраивание смесей, содержащих соединения А и В, протекает с меньшей скоростью.

| Таблица 8 | |||||||

| Значения Т90 для композиций по изобретению | |||||||

| Смесь 1 Контроль | Смесь 2, 2 phr A | Смесь 3, 4 phr A | Смесь 4, 2 phr В | Смесь 5, 5 phr B | Смесь 6, 1,44 phr В | Смесь 7, 2 phr A | |

| Исходн. | 3,9 | 3,5 | 3,4 | 3,5 | 3,4 | 3,6 | 3,5 |

| 1 неделя | 5,5 | 4,3 | 3,7 | 4,0 | 3,3 | 4,2 | 4,4 |

| 2 недели | 6,1 | 4,7 | 3,9 | 3,9 | 3,3 | 4,3 | 4,7 |

| 3 недели | 6,3 | 4,4 | 3,9 | 3,7 | 3,3 | 4,0 | 4,5 |

| 4 недели | 7,1 | 4,4 | 4,0 | 3,8 | 3,5 | 4,1 | 4,6 |

Пример 5

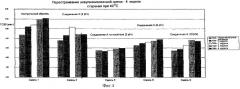

Диаграмма #2 (см. фиг.4) - Воздействие больших загрузок соединения А на старение

Указанная диаграмма показывает влияние загрузки соединения А на стабильность. Из рассмотрения двух приведенных диаграмм можно заключить, что загрузка 4 phr обеспечивает наибольший уровень стабильности. Наилучшее стабилизирующее действие оказывают 4 phr жидкого вещества А. Соединение А на