Способ и устройство для непрерывного изготовления тонкой металлической полосы

Иллюстрации

Показать всеИзобретение предназначено для повышения качества непрерывно изготавливаемой непосредственно из металлического расплава тонкой металлической полосы из стали литейной толщиной менее 10 мм после валкового литья. Способ включает поточное обжатие полосы по толщине, подачу к накопительному устройству. Высококачественная горячекатаная металлическая полоса с сопоставимыми допусками на плоскостность, достигаемыми в настоящее время при изготовлении горячекатаной металлической полосы из непрерывно отлитых тонких слябов или плоских слитков при литейной толщине 40-300 мм, обеспечивается за счет того, что измеряют плоскостность движущейся металлической полосы и измеренные значения плоскостности используют для целенаправленного воздействия на плоскостность, обжатие по толщине металлической полосы осуществляют, по меньшей мере, на одной ступени деформации посредством, по меньшей мере, одноклетьевой прокатной установки, измерение плоскостности осуществляют до или после деформации, а полосу удерживают под натяжением до первой прокатной клети и центрируют. Устройство содержит соответствующее оборудование. 2 н. и 20 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу и устройству для непрерывного изготовления тонкой металлической полосы, в частности горячекатаной полосы из стали, непосредственно из металлического расплава и с литейной толщиной менее 10 мм посредством способа валкового литья с использованием валкового литейного устройства.

В частности, изобретение относится к способу и устройству для изготовления горячекатаной стальной полосы литейной толщиной менее 6 мм. Толщина горячекатаной полосы при накоплении полосы вслед за прокатной деформацией составляет 0,3-4 мм.

Предложенные лежащие в основе изобретения способы валкового литья включают в себя все виды литья, при которых металлический расплав доводят до затвердевания на боковой поверхности литейного валка и непрерывно образуют металлическую полосу. Как одновалковый способ литья с использованием одновалкового литейного устройства, так и вертикальный или горизонтальный двухвалковый способ литья с использованием двухвалкового литейного устройства пригодны для реализации изобретения. Также расположение осей двух взаимодействующих литейных валков в наклоненной к горизонтали плоскости пригодно для реализации способа, согласно изобретению.

В вертикальном двухвалковом способе литья металлический расплав заливают в пространство, ограниченное с боков двумя вращающимися литейными валками и приданными им боковыми плитами, причем оси вращения литейных валков лежат в основном в горизонтальной плоскости. Оба литейных валка с приданными им боковыми плитами, включая необходимые установочные и регулировочные устройства, образуют при этом ядро двухвалкового литейного устройства. Металлический расплав непрерывно затвердевает на боковых поверхностях вращающихся, охлаждаемых изнутри литейных валков и образует корочки, движущиеся вместе с боковыми поверхностями. В самом узком сечении между обоими литейными валками обе корочки соединяются в одну, по меньшей мере, в основном насквозь затвердевшую металлическую полосу. Отлитую металлическую полосу со скоростью литья вытягивают между литейными валками и подают затем к прокатной установке для обжатия по толщине. После этого горячекатаную полосу подают к накопительному устройству и накапливают в нем. Этот способ пригоден преимущественно для изготовления стальной полосы, однако этим способом могут изготавливаться также полосы из алюминия или алюминиевого сплава. Способы и установки этого рода уже известны, например, из WO 01/94049, WO 03/035291, а также RU 2121408, рассматриваемого в качестве прототипа.

Для обеспечения безупречной дальнейшей обработки у горячекатаной полосы следует соблюдать допуски на плоскостность, которые частично определены стандартами или которые потребитель может затребовать в соответствии с желаемой дальнейшей обработкой. Опыт в изготовлении горячекатаной стальной полосы показывает, что очень трудно выполнить эти требования при применении двухвалкового способа литья на соответствующей литейной установке.

Обычные значения плоскостности тонкой горячекатаной полосы определены стандартами (например, DIN 10051) и составляют для горячекатаной полосы для указанного выше диапазона толщин 20-30 соответствующих линейных единиц.

Существенная причина трудностей при достижении обычных значений плоскостности заключается в высокой производственной скорости при выбранном способе изготовления отлитого промежуточного продукта. Металлическую полосу изготавливают при максимальных скоростях затвердевания непосредственно в формате с предельным отношением ширина/толщина, в результате чего отпадает большое число проходов для достижения желаемой конечной толщины горячекатаной полосы, однако, с другой стороны, независимый от ширины равномерный конвективный теплоперенос или температура жидкого металла на фронте затвердевания (при образовании корочек) вследствие наличия высокотурбулентных течений в металлической ванне возможны лишь условно. В результате уже при выходе отлитой металлической полосы из рабочего зазора между литейными валками возникает температурный профиль по ширине металлической полосы, который имеет флуктуации до 100% и выше по отношению к переохлаждению в сравнении с равновесной температурой солидуса, так что имеют место условия собственного напряжения и ползучесть, которые вызывают неровности отлитой полосы. Даже если флуктуация лежит в диапазоне всего 30-40%, уже возникают неровности, лежащие за пределами установленных стандартом значений.

Поточная прокатка отлитой металлической полосы также может способствовать возникновению дополнительных неровностей, если входная температура металлической полосы (температура металлической полосы на входе в прокатную клеть) по ее ширине относительно неравномерная или если входной профиль полосы является неизвестным или переменным. Из этого следует переменное пластическое поведение в межвалковом зазоре из-за разного пружинения или разных профилей межвалкового зазора поперек направления прокатки.

При первом входе в прокатную клеть отлитая металлическая полоса имеет входную литую структуру, которую с небольшим обжатием за проход преобразуют в мелкозернистую катаную структуру, чтобы для соответствующих этапов дальнейшей обработки достичь благоприятных свойств материала. Одновременно входная толщина перед прокатной клетью составляет менее 10 мм, преимущественно менее 6 мм. При предпочтительных небольших входных толщинах повлиять на относительный профиль полосы без дефекта плоскостности невозможно. Кроме того, высокая шероховатость металлической полосы, вызванная процессом литья и возможным окалинообразованием, приводит к сильному износу рабочих валков. Эти явления износа рабочих валков сильнее проявляются в кромочной зоне полосы и приводят к дефектам профиля полосы. За исключением толщины полосы и температурного уровня на явления износа в большой степени влияют материал полосы, профиль полосы и термический профиль.

Задачей настоящего изобретения является поэтому устранение описанных недостатков и создание способа и устройства, с помощью которых можно было бы в непрерывном производственном процессе, непосредственно исходя из металлического расплава литейной толщиной менее 10 мм, изготавливать высококачественную горячекатаную металлическую полосу с сопоставимым профилем свойств, в частности в отношении желаемых допусков на плоскостность, достигаемых в настоящее время при изготовлении горячекатаной металлической полосы, в частности стальной полосы, из непрерывно отлитых тонких слябов или плоских слитков, литейной толщиной 40-300 мм, с помощью соответствующих уровню техники прокатных устройств.

Под сопоставимый профиль свойств высококачественной горячекатаной металлической полосы подпадают, в частности:

- однородность изготовленной металлической полосы, в частности механические свойства металлической полосы в поперечном и продольном направлениях и в течение всего производства;

- достижение значений плоскостности аналогично предписанным в настоящее время и достигаемым на практике значениям для горячекатаной полосы и при необходимости после прохождения чистовой линии для холоднокатаной полосы;

- характер поверхности и значения шероховатости, близкие к достигаемым традиционными способами изготовления;

- соблюдение геометрических требований в отношении дальнейших этапов поверхностной обработки или формообразования.

Эта задача решается у способа описанного выше рода за счет того, что измеряют плоскостность движущейся металлической полосы, и измеренные значения от этого измерения плоскостности привлекают для целенаправленного воздействия на плоскостность металлической полосы. Воздействие на плоскостность металлической полосы может происходить при этом либо во время ее образования между боковыми поверхностями обоих литейных валков, или во время поточного обжатия по толщине посредством регулирующего контура, однако также посредством ручного вмешательства. Измерение плоскостности осуществляют на отрезке пути между образованным, по меньшей мере, одним литейным валком валковым литейным устройством и накопительным устройством в плоскости поперек направления движения полосы.

Поточное обжатие по толщине металлической полосы осуществляют, по меньшей мере, на одной ступени деформации, по меньшей мере, в одной одноклетьевой прокатной установке, а измерение плоскостности - до или после, по меньшей мере, одной из этих ступеней деформации, преимущественно непосредственно после первой ступени деформации.

Согласно одному предпочтительному варианту измерение плоскостности осуществляют посредством определения распределения напряжения в металлической полосе в лежащей поперек направления транспортировки плоскости.

Целесообразно измеренные значения от измерения плоскостности привлекают для воздействия на межвалковый зазор, по меньшей мере, в одной прокатной клети прокатной установки. Измеренные и при необходимости обработанные в центральном вычислительном блоке значения плоскостности привлекают для „Closed Loop Flatness Control" (управление плоскостностью в замкнутом цикле), причем компоненты прокатной клети или расположенные в значительной степени непосредственно перед прокатной клетью устройства используют для воздействия на межвалковый зазор или параметры состояния металлической полосы.

Воздействие на межвалковый зазор в прокатных клетях осуществляют посредством, по меньшей мере, одной из следующих мер:

- изгибания рабочих валков;

- перемещения рабочих валков;

- по меньшей мере, позонного термического воздействия на бочку валка или рабочие валки.

В равной мере измеренные значения от измерения плоскостности могут быть привлечены для, по меньшей мере, позонного термического воздействия на металлическую полосу.

Другая возможность формирования по измеренным значениям плоскостности управляющих сигналов для контура регулирования плоскостности состоит в привлечении измеренных значений от измерения плоскостности для воздействия на профиль поверхности, по меньшей мере, одного литейного валка.

В дополнение к измерению плоскостности дальнейшего улучшения допусков на плоскостность изготовленной горячекатаной полосы достигают за счет того, что в лежащей поперек направления транспортировки металлической полосы плоскости, по меньшей мере, до или после прокатной установки определяют температурный профиль металлической полосы, и измеренный температурный профиль привлекают для целенаправленного воздействия на плоскостность горячекатаной полосы.

На локальные отклонения температуры горячекатаной полосы, возникающие в продольном направлении позонно, можно специфическим образом воздействовать путем воздействия местами на распределение температуры в металлической полосе в лежащей поперек направления ее транспортировки плоскости в зависимости от измеренного температурного профиля. Чем больше поперек направления движения полосы расположено независимо регулируемых зон охлаждения или нагрева, тем лучше можно регулировать температурный профиль отлитой металлической полосы.

Другая возможность обеспечения равномерности плоскостности металлической полосы состоит в том, что в лежащей поперек направления транспортировки металлической полосы плоскости дополнительно измеряют профиль толщины полосы и измеренный профиль толщины полосы привлекают для целенаправленного воздействия на плоскостность горячекатаной полосы.

Изобретение предпочтительно применяется при изготовлении металлической полосы двухвалковым способом литья, в частности вертикальным двухвалковым способом литья, причем между валковым литейным и накопительным устройствами расположено устройство измерения плоскостности для регистрации измеренных значений плоскостности металлической полосы, и устройству измерения плоскостности придано устройство обработки для регистрации и передачи измеренных значений плоскостности.

Задача изобретения решается посредством устройства для непрерывного изготовления тонкой металлической полосы, в частности горячекатаной полосы из стали, непосредственно из металлического расплава и толщиной менее 10 мм, содержащего валковое литейное устройство, расположенную за ним, по меньшей мере, одноклетьевую прокатную установку и накопительное устройство для накопления катаной металлической полосы, если между валковым литейным и накопительным устройствами расположено устройство измерения плоскостности для регистрации измеренных значений плоскостности металлической полосы, при этом устройству измерения плоскостности придано обрабатывающее устройство для регистрации и передачи измеренных значений плоскостности.

Целесообразно устройство измерения плоскостности для регистрации измеренных значений плоскостности расположено в плоскости поперек направления транспортировки металлической полосы.

Преимущественно устройство измерения плоскостности расположено до или после прокатной клети, по меньшей мере, одноклетьевой прокатной установки. У многоклетьевой прокатной линии устройство измерения плоскостности расположено до или предпочтительно после первой прокатной клети.

Измерение плоскостности может осуществляться с помощью различных предлагаемых на рынке устройств. Большей частью такие измерительные устройства для определения значений плоскостности известны из производства холоднокатаных полос, так что для специального применения в производстве горячекатаных полос с температурой прокатки необходимы соответствующие изменения в отношении температурной стойкости и точности измерения при высоких температурах. Для измерения плоскостности горячекатаной полосы устройство измерения плоскостности состоит преимущественно из измерительного ролика, устройства для оптической регистрации формы или устройства для регистрации прочих неоднородностей свойств поверхности полосы. При измерении плоскостности измерительным роликом металлическая полоса находится большей частью под натяжением, которое учитывают при обработке результатов измерения в обрабатывающем устройстве. Чтобы получить хорошие результаты измерения, при оптической регистрации формы металлической полосы последняя не должна находиться под натяжением. Устройства измерения плоскостности, используемые в традиционных устройствах холодной и горячей прокатки, уже известны из DE 3721746 A1, US 6606919 В2, US 2002/0178840 A1 и US 2002/0080851 A1, и в этих публикациях их конструкция описана в подробностях.

Обрабатывающее устройство, преимущественно центральный вычислительный блок, соединено сигнальными проводами для передачи управляющих величин, по меньшей мере, с одним из следующих исполнительных устройств для воздействия на межвалковый зазор в прокатных клетях:

- гибочным блоком для изгибания рабочих валков;

- устройством перемещения рабочих валков;

- нагревательным/охлаждающим устройством для позонного непосредственного или косвенного термического воздействия на бочку валка;

- нагревательным/охлаждающим устройством для, по меньшей мере, позонного термического воздействия на металлическую полосу.

В качестве альтернативы или дополнительно обрабатывающее устройство соединено сигнальными проводами, по меньшей мере, с одним из следующих исполнительных устройств для воздействия на профиль поверхности, по меньшей мере, одного литейного валка:

- нагревательным/охлаждающим устройством для позонного непосредственного или косвенного термического воздействия на бочку литейного валка;

- приводимым преимущественно гидравлически деформирующим устройством на литейном валке для приложения радиально действующих деформирующих усилий;

- газопродувочным устройством для позонного воздействия на условия затвердевания корочки на бочке литейного валка;

- покрывающим устройством для позонного покрытия бочки литейного валка, влияющим на теплоперенос или плотность центров кристаллизации, покрывающим средством для воздействия на условия затвердевания корочки на бочке литейного валка;

- очищающим устройством для позонной очистки бочки литейного валка с целью позонного воздействия на условия затвердевания корочки на его бочке.

Для достижения значений плоскостности в очень узком поле допусков в лежащей поперек направления транспортировки металлической полосы плоскости близко до или после, по меньшей мере, одной прокатной клети прокатной установки дополнительно расположено устройство измерения температуры для регистрации температурного профиля металлической полосы, и этому устройству измерения температуры придано обрабатывающее устройство для регистрации и передачи измеренных значений. Это измерение температуры должно происходить на небольшом расстоянии, преимущественно непосредственно перед первой прокатной клетью, чтобы как можно более точно отобразить условия в межвалковом зазоре.

Целесообразно устройство измерения температуры расположено перед прокатной установкой, а обрабатывающее устройство соединено сигнальными проводами для передачи управляющих величин с целью выравнивания температурного профиля с помощью нагревательного или охлаждающего полосу устройства.

Другая возможность минимизации отклонений от плоскостности у горячекатаной полосы состоит в том, что в лежащей поперек направления транспортировки металлической полосы плоскости расположено устройство измерения толщины полосы для определения профиля ее толщины, и этому устройству измерения толщины полосы придано обрабатывающее устройство для регистрации и передачи измеренных значений.

Обрабатывающее устройство соединено сигнальными проводами для передачи управляющих величин, по меньшей мере, с одним из следующих исполнительных устройств для воздействия на профиль толщины полосы в прокатных клетях:

- устройством установки рабочих валков;

- гибочным блоком для изгибания рабочих валков;

- устройством перемещения рабочих валков;

- нагревательным/охлаждающим устройством для позонного непосредственного или косвенного термического воздействия на бочку валка.

Далее обрабатывающее устройство может быть индивидуально соединено сигнальными проводами, по меньшей мере, с одним из следующих исполнительных устройств для воздействия на профиль толщины полосы посредством, по меньшей мере, одного литейного валка:

- устройством установки литейного валка;

- нагревательным/охлаждающим устройством для позонного термического воздействия на бочку литейного валка;

- приводимым преимущественно гидравлически деформирующим устройством на литейном валке для приложения радиально действующих деформирующих усилий;

- газопродувочным устройством для позонного воздействия на условия затвердевания корочки на бочке литейного валка;

- покрывающим устройством для позонного покрытия бочки литейного валка, влияющим на теплоперенос или плотность центров кристаллизации, покрывающим средством для воздействия на условия затвердевания корочки;

- очищающим устройством для позонной очистки бочки литейного валка с целью позонного воздействия на условия затвердевания корочки на его бочке.

Результаты одного, а также нескольких измерений плоскостности вдоль производственной линии могут быть использованы для целенаправленного воздействия на плоскостность металлической полосы исключительно, по меньшей мере, в одной прокатной клети или исключительно в валковом литейном устройстве, или же в комбинации обоих названных устройств. Дополнительно воздействие на плоскостность металлической полосы возможно также через приданные устройства, например устройство нагрева полосы.

Преимущественно валковое литейное устройство выполнено для реализации двухвалкового способа литья и содержит два приводимых во вращение литейных валка и две боковые плиты, которые сообща образуют пространство для приема металлического расплава и литейный зазор для образования формата сечения отлитой металлической полосы.

Реализация описанного выше способа в полупромышленной опытной установке уже после нескольких опытов показала уменьшение отклонений от плоскостности до 50%.

Другие преимущества и признаки изобретения приведены в нижеследующем описании не ограничивающих его примеров осуществления, причем дана ссылка на приложенные чертежи, на которых изображают:

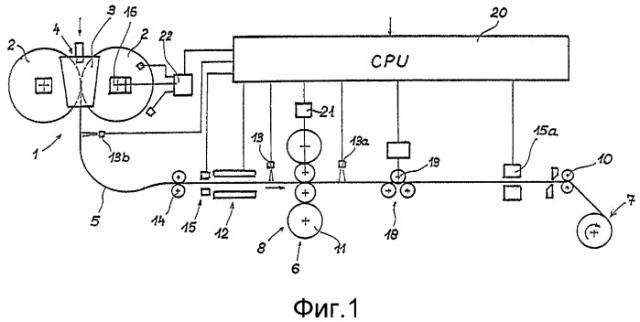

- фиг.1: производственную установку для изготовления тонкой металлической полосы, содержащую двухвалковое литейное устройство и одноклетьевую прокатную установку с включением устройства измерения плоскостности;

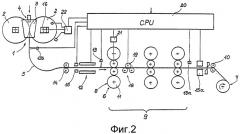

- фиг.2: производственную установку для изготовления тонкой металлической полосы, содержащую двухвалковое литейное устройство и многоклетьевую прокатную установку с включением устройства измерения плоскостности.

На фиг.1 и 2 в схематичном продольном разрезе изображены два варианта установки для изготовления горячекатаной полосы из стали, содержащей основные компоненты, а также измерительные и регулирующие устройства для изготовления тонкой горячекатаной полосы в пределах обычных для нее допусков на плоскостность. Принципиальная конструкция установки для изготовления полосы из цветного металла такая же.

В двухвалковом литейном устройстве 1 в пространство 4, образованное двумя охлаждаемыми изнутри, вращающимися навстречу друг другу литейными валками 2 и двумя расположенными с торцов литейных валков боковыми плитами 3, заливают стальной расплав и из образованного литейными валками 2 и боковыми плитами 3 литейного зазора вертикально вниз вытягивают отлитую стальную полосу 5 заданного формата сечения. После отклонения отлитой стальной полосы в горизонтальное направление транспортировки ее подвергают в прокатной установке 6 обжатию по толщине и изменению структуры, после чего подают к накопительному устройству 7. В зависимости от марки стали, литейной толщины и конечной толщины горячекатаной полосы прокатная установка 6 выполнена в виде одноклетьевой прокатной установки 8 (фиг.1), например для полосовой стали с низкими требованиями к качеству, или в виде многоклетьевой прокатной установки 9 (фиг.2), например для изготовления высококачественных марок стали с более высокой степенью обжатия и с особыми требованиями к характеру поверхности и деформационным свойствам. Накопительное устройство 7 включает в себя моталку для сматывания горячекатаной полосы в рулоны и может быть интегрировано также в печную моталку. Перед накопительным устройством расположены тянущее устройство 10 для регулирования натяжения полосы при сматывании и ножницы для резки полосы.

Для установления постоянной температуры прокатки перед первой прокатной клетью 11 стальная полоса проходит через расположенное перед ней нагревательное устройство 12, включающее в себя при необходимости также охлаждающее устройство. Нагревательное устройство 12 обеспечивает поперек направления движения стальной полосы позонное температурное воздействие на нее, например усиленный нагрев кромок, если в этой области уже произошло слишком резкое охлаждение. Непосредственно перед первой прокатной клетью 11 расположено устройство 13 для измерения температуры, с помощью которого в лежащей поперек направления движения полосы плоскости температуру полосы непрерывно регистрируют в нескольких зонах и привлекают для управления нагревательным устройством 12. С помощью тянущего устройства 14 стальную полосу удерживают под натяжением в нагревательном устройстве 12 и до первой прокатной клети 11 и при необходимости также центрируют. С помощью устройства 15 для измерения профиля толщины полосы измеряют толщину покидающей двухвалковое литейное устройство отлитой стальной полосы, которую предварительно задают с помощью исполнительного устройства 16 литейных валков или корректируют в соответствии с результатами измерения.

За первой и единственной прокатной клетью 11 в варианте на фиг.1 и за первой прокатной клетью 11 в варианте на фиг.2 на коротком расстоянии расположено устройство 18 для измерения плоскостности, с помощью которого регистрируют плоскостность стальной полосы в плоскости поперек направления ее движения. Отклонения от плоскостности возникают либо из отклонений толщины по ширине полосы, либо из-за волнистостей полосы. Устройство 18 для измерения плоскостности содержит адаптированный для использования в горячих условиях измерительный ролик 19. Измерительный ролик, используемый, согласно изобретению, подробно описан в US 6606919 В2. Соответствующий способ измерения для определения отклонений от плоскостности описан в US 2002/0178840 А1 и может применяться также в данном изобретении. Полученные измеренные значения подают к обрабатывающему устройству 20, образованному центральным вычислительным блоком CPU, в нем обрабатывают измерительные сигналы и противодействующие отклонениям от плоскостности управляющие сигналы передают на исполнительные устройства 21 первой прокатной клети 11 и/или на исполнительные устройства 22 двухвалкового литейного устройства 1.

У возможных исполнительных устройств 21 первой прокатной клети речь идет об устройствах, имеющихся по стандарту в традиционных прокатных клетях. Исполнительное устройство 21 может включать в себя гибочный блок для изгибания, например, цилиндрических рабочих или опорных валков или устройство для осевого перемещения контурированных рабочих или опорных валков. Кроме того, в качестве возможного исполнительного устройства рассматриваются нагревательные или охлаждающие устройства для позонного воздействия на бочку рабочих валков.

На отдельных участках стальной полосы возникают отклонения от плоскостности или отклонения профиля толщины уже во время образования стальной полосы в двухвалковом литейном устройстве. При небольшой литейной толщине полосы эти отклонения больше не могут быть или могут быть лишь в небольшой степени устранены за счет последующих проходов. В частности, возникающие при образовании стальной полосы отклонения профиля толщины при проходах могут привести к отклонениям от плоскостности. Поэтому целесообразно уже на основе измеренных значений плоскостности оказать регулирующее вмешательство в образование профиля полосы с помощью исполнительного устройства 22 в двухвалковом литейном устройстве 1. Возможные исполнительные устройства 22 для воздействия на профиль поверхности литейных валков двухвалкового литейного устройства включают в себя нагревательное и/или охлаждающее устройство для позонного непосредственного или косвенного термического воздействия на внешнюю форму бочек литейных валков, приводимые преимущественно гидравлически деформирующие устройства на литейных валках для приложения радиально действующих деформирующих усилий к боковой поверхности литейных валков, газопродувочное устройство для позонного воздействия на условия затвердевания корочки на бочках литейных валков, покрывающее устройство для позонного покрытия бочек литейных валков влияющим на теплоперенос покрывающим средством для воздействия на условия затвердевания корочки или очищающее устройство для позонной очистки бочек литейных валков с целью позонного воздействия на условия затвердевания корочки на их бочках.

Целесообразное регулирование для минимизации отклонений от плоскостности может состоять в том, что контролируют и воздействуют как на образование профиля в процессе литья в двухвалковом литейном устройстве, так и на образование профиля или изменение при первом проходе в первой прокатной клети. Это может происходить только посредством соответствующих обработок в обрабатывающем устройстве или же с включением дополнительного устройства для измерения плоскостности перед первой прокатной клетью.

Температурные профили по ширине полосы, зарегистрированные устройствами 13, 13а, 13b для измерения температуры, и профили толщины полосы, зарегистрированные устройствами 15, 15а для измерения профиля толщины полосы, могут быть включены в обрабатывающем устройстве дополнительно к значениям плоскостности в математическую модель, с помощью которой разрабатывают стратегию регулирования и формируют соответствующие управляющие сигналы.

С помощью устройства 13b для измерения температуры, расположенного на расстоянии под обоими литейными валками 2, температурный профиль отлитой металлической полосы можно определить непосредственно после ее образования. Этот температурный профиль позволяет сделать выводы об образовании корочки на бочках литейных валков и о господствующих при этом условиях затвердевания и температурных условиях. Учитывая этот температурный профиль, при обработке измеренных значений плоскостности в обрабатывающем устройстве обеспечивают более точное согласование управляющих величин с условиями образования полосы, в частности для управления исполнительными устройствами 22 в двухвалковом литейном устройстве.

Описанные в отношении вертикального двухвалкового литейного устройства меры могут быть в равной степени перенесены на одновалковое литейное устройство. Преимущественно литейному валку одновалкового литейного устройства придан прогладочный валок для кондиционирования свободной поверхности полосы, а исполнительные устройства для воздействия на плоскостность могут быть приданы как литейному, так и прогладочному валку.

1. Способ непрерывного изготовления тонкой металлической полосы или горячекатаной полосы из стали, непосредственно из металлического расплава и с литейной толщиной менее 10 мм после валкового литья, при котором на боковой поверхности, по меньшей мере, одного, выполненного с возможностью вращения, литейного валка (2) размещают металлический расплав и образуют металлическую полосу, металлическую полосу со скоростью литья подвергают поточному обжатию по толщине, а затем подают к накопительному устройству и накапливают в нем, отличающийся тем, что измеряют плоскостность движущейся металлической полосы и измеренные значения плоскостности используют для целенаправленного воздействия на плоскостность металлической полосы, при этом поточное обжатие по толщине металлической полосы осуществляют, по меньшей мере, на одной ступени деформации посредством, по меньшей мере, одноклетьевой прокатной установки (6, 8, 9), причем измерение плоскостности осуществляют до или после, по меньшей мере, одной ступени деформации, при этом полосу удерживают под натяжением до первой прокатной клети (11), по меньшей мере, одноклетьевой прокатной установки и центрируют.

2. Способ по п.1, отличающийся тем, что измерение плоскостности осуществляют непосредственно после первой или единственной ступени деформации.

3. Способ по любому из пп.1 и 2, отличающийся тем, что измерение плоскостности осуществляют посредством определения распределения напряжения в металлической полосе в лежащей поперек направления транспортировки плоскости.

4. Способ по любому из пп.1 и 2, отличающийся тем, что измеренные значения плоскостности используют для воздействия на межвалковый зазор, по меньшей мере, в одной прокатной клети (11) прокатной установки (6, 8, 9).

5. Способ по п.4, отличающийся тем, что воздействие на межвалковый зазор в прокатных клетях осуществляют посредством, по меньшей мере, одной из следующих мер:изгибания рабочих валков,перемещения рабочих валков,по меньшей мере, позонного термического воздействия на бочку валка,по меньшей мере, позонного термического воздействия на рабочий валок,по меньшей мере, позонного термического воздействия на металлическую полосу.

6. Способ по любому из пп.1 и 2, отличающийся тем, что измеренные значения плоскостности используют для воздействия на профиль поверхности литейного валка (2).

7. Способ по п.6, отличающийся тем, что воздействие на профиль поверхности литейного валка (2) осуществляют посредством, по меньшей мере, одной из следующих мер:позонным термическим воздействием на бочку литейного валка посредством нагревательного/охлаждающего устройства,приложение радиально действующих деформирующих усилий к литейному валку посредством приводимого гидравлически деформирующего устройства,позонным покрытием бочки литейного валка, влияющим на теплоперенос или на плотность центров кристаллизации, покрывающим средством для воздействия на условия затвердевания корочки,позонной очисткой бочки литейного валка для позонного воздействия на условия затвердевания корочки на его бочке.

8. Способ по любому из пп.1 и 2, отличающийся тем, что в лежащей поперек направления транспортировки металлической полосы плоскости близко до или после прокатной установки (6, 8, 9) определяют температурный профиль металлической полосы, и измеренный температурный профиль используют для целенаправленного воздействия на плоскостность горячекатаной полосы.

9. Способ по п.8, отличающийся тем, что местами воздействуют на распределение температуры в металлической полосе в лежащей поперек направления ее транспортировки плоскости в зависимости от измеренного температурного профиля.

10. Способ по любому из пп.1 и 2, отличающийся тем, что в лежащей поперек направления транспортировки металлической полосы плоскости дополнительно измеряют профиль толщины полосы, и измеренный профиль толщины полосы привлекают для целенаправленного воздействия на плоскостность горячекатаной полосы.

11. Способ по любому из пп.1 и 2, отличающийся тем, что в качестве литейной валковой прокатки выполняют вертикальную двухвалковую прокатку, при которой в пространство (4), ограниченное вращающимися литейными валками (2) и боковыми плитами (3), заливают металлический расплав, который непрерывно затвердевает на боковых поверхностях литейных валков (2) в виде корочек, корочки в самом узком сечении между литейными валками (2) соединяют в, по меньшей мере, в основном полностью затвердевшую металлическую полосу и металлическую полосу со скоростью литья вытягивают между литейными валками.

12. Устройство для непрерывного изготовления тонкой металлической полосы или горячекатаной полосы из стали, непосредственно из металлического расплава и с литейной толщиной менее 10 мм, содержащее валковое литейное устройство (1), расположенную за ним, по меньшей мере, одноклетьевую прокатную установку (6, 8, 9) и накопительное устройство (7) для накопления катаной металлической полосы, отличающееся тем, что между валковым литейным устройством и накопительным устройством (7) расположено устройство (18) измерения плоскостности для регистрации измеренных значений плоскостности металлической полосы, при этом устройству измерения плоскостности придано обрабатывающее устройство (20) для регистрации и передачи измеренных значений плоскостности, причем устройство (18) измерения плоскостности расположено перед или после прокатной клети (11) в виде, по меньшей мере, одноклетьевой прокатной установки (6, 8, 9), причем предусмотрено тянущее устройство (14) для удержания полосы под натяжением до первой прокатной клети (11), по меньшей мере, одноклетьевой прокатной установки (6, 8, 9) и центрирования полосы.

13. Устройство по п.12, отличающееся тем, что устройство (18) измерения плоскостности для регистрации измеренных значений плоскостности расположено в плоскости поперек направления транспортировки металлической полосы.

14. Устройство по п.12 или 13, отличающееся тем, что устройство (18) измерения плоскостности образовано измерительным роликом (19), устройством для оптической регистрации формы или устройством для регистрации прочих неоднородностей свойств поверхности полосы.

15. Устройство по п.12, отличающееся тем, что обрабатывающее устройство (20) соединено сигнальными проводами для передачи управляющих величин, по меньшей мере, с одним из следующих исполнительных устройств (21) для воздействия на межвалковый зазор в прокатных клетях (11):гибочным блоком для изгибания рабочих валков,устройством перемещения рабочих валков,нагревательным/охлаждающим устройством для позонного термического воздействия на бочку валка,нагревательным/охлаждающим устройством дл