Многогармоническое исправление однородности шины

Иллюстрации

Показать всеПредложены устройство и способ для уменьшения величины многочисленных гармоник характеристик однородности в вулканизованной шине. При этом генерируется сигнал, который указывает величину характеристики однородности, и используется кольцо, содержащее многочисленные пластины, чтобы постоянно деформировать участки усиливающей каркас детали шины в положениях, указанных сигналом. Конфигурация пластин автоматически определяется на основании формы сигнала изменения радиальной силы шины и числа используемых пластин. Технический результат при использовании заявленного изобретения позволяет уменьшить величину характеристики однородности в вулканизованной шине. 2 н. и 13 з.п. ф-лы, 11 ил.

Реферат

Сущность изобретения

Целью изобретения является создание способа уменьшения величины характеристики однородности в вулканизованной шине, при котором генерируют сигнал, указывающий на величину характеристики однородности и углового положения на шине, которая должна быть исправлена; разлагают сигнал на две или больше гармоники, используя анализ Фурье; и постоянно деформируют участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно.

Дополнительной целью изобретения является создание способа уменьшения величины характеристики однородности в вулканизованной шине, при котором генерируют сигнал, указывающий на величину характеристики однородности и углового положения на шине, которая должна быть исправлена; разлагают сигнал на две или больше гармоники, используя анализ Фурье; постоянно деформируют в зависимости от величины характеристики однородности участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно; и сдерживают участок боковины шины, чтобы ограничить постоянную деформацию усиливающих каркас деталей в сдерживаемом участке боковины в зависимости от упомянутого указания положения.

Дополнительной целью изобретения является создание способа уменьшения величины характеристики однородности в вулканизованной шине, при котором генерируют сигнал, указывающий на величину характеристики однородности и углового положения на шине, которая должна быть исправлена; разлагают сигнал на две или больше гармоники, используя анализ Фурье; постоянно деформируют в зависимости от величины характеристики однородности участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно; и сдерживают участок боковины шины, чтобы ограничивать постоянную деформацию в усиливающих каркас деталей в сдерживаемом участке боковины в зависимости от упомянутого указания положения, при этом при сдерживании используют, по меньшей мере, две съемные пластины, скомпонованные по окружности, чтобы образовывать кольцо, и дополнительно вводят боковину шины в соприкосновение с кольцом до применения упомянутого давления накачивания; обеспечивают минимальное сдерживание доведением до минимума высоты пластины кольца в положении, соответствующем мягкому месту на шине; и обеспечивают максимальное сдерживание доведением до максимума высоты пластины в положении, соответствующем твердому месту на шине.

Краткое описание чертежей

Дополнительные признаки настоящего изобретения станут очевидны специалистам в данной области техники, к которой относится настоящее изобретение, из прочтения последующего описания со ссылкой на прилагаемые чертежи, на которых:

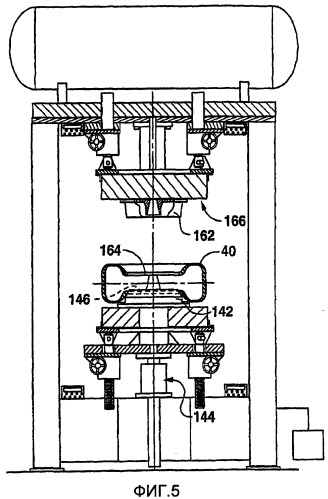

фиг.1 - вид в поперечном сечении шины, иллюстрирующий сдерживание боковин шины;

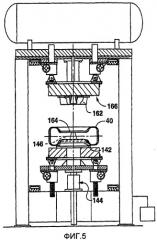

фиг.2 - графическое представление составного изменения радиальной силы испытываемой шины в зависимости от углового положения вокруг шины;

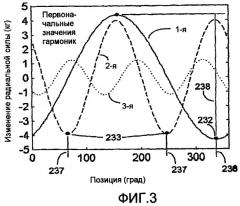

фиг.3 - графическое представление первоначальных значений с первой по третью гармоник изменения радиальной силы испытываемой шины;

фиг.4 - вертикальная проекция части устройства, воплощающего настоящее изобретение, для исправления характеристики однородности шины;

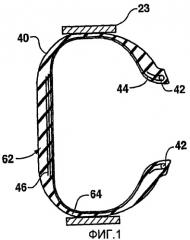

фиг.5 - вертикальная проекция устройства, воплощающего настоящее изобретение, для исправления характеристики однородности шины с шиной, погруженной на устройство;

фиг.6 - вид в поперечном сечении в увеличенном масштабе участка шины;

фиг.7 - вид в поперечном сечении в увеличенном масштабе участка шины;

фиг.8 - вид сбоку шины перед и после исправления, иллюстрирующий введение радиального биения шины, чтобы компенсировать существующее изменение радиальной силы;

фиг.9 - графическое представление формы сигнала согласно фиг.10 после того, как была выполнена операция сглаживания и фильтрации;

фиг.10 - блок-схема алгоритма программы оптимизации;

фиг.11 - графическое представление оптимального числа пластин.

Описание предпочтительных вариантов осуществления изобретения

Радиальная пневматическая шина 40 для исправления характеристики однородности согласно настоящему изобретению проиллюстрирована на фиг.1. Шина 40 способна вращаться вокруг продольной центральной оси вращения. Шина 40 включает в себя пару бортов 42, которые, по существу, нерастяжимы в направлении вдоль окружности. Борта 42 отстоят друг от друга в направлении, параллельном центральной оси. «Круговой» определяется как, по существу касательный к окружности, имеющей свой центр на оси и содержащейся в плоскости, параллельной средней круговой плоскости шины.

Слой 44 каркаса проходит между каждым из соответствующих бортов 42. Слой 44 каркаса имеет пару противоположных по оси концевых участка, которые проходят вокруг соответствующего борта 42. Слой 44 каркаса прикреплен на противоположных по оси концевых участках к соответствующему борту 42. Слой 44 каркаса включает в себя множество проходящих, по существу, параллельно усиливающих деталей, каждая из которых имеет подходящую конфигурацию и выполнена из материала, такого как множество полиэфирных нитей или волокон, скрученных вместе. Будет очевидно, что слой 44 каркаса проиллюстрирован как однослойный, хотя он может включать в себя любое подходящее число слоев каркаса для предполагаемого использования и нагрузки шины 40. Также будет очевидно, что усиливающая деталь может быть моноволокном или любой другой конфигурацией или материалом.

Проиллюстрированная шина 40 также включает в себя брекерный комплект 46. Этот брекерный комплект 46 включает в себя, по меньшей мере, два кольцевых брекера. Один из брекеров располагается радиально снаружи другого брекера. Каждый из брекеров включает в себя множество, по существу, параллельных усиливающих деталей, выполненных из подходящего материала, такого как легированная сталь. Шина 40 также включает в себя резину для протектора 62 и боковин 64. Боковины показаны между пластинами 23. Резина может быть из любого подходящего натурального или синтетического каучука или их комбинацией.

Характеристики однородности в шине могут быть следствием операций сборки и вулканизации на шинном заводе. Например, шина испытывается после вулканизации и охлаждения на определенные характеристики однородности, такие как изменение радиальной силы, увод слоя и/или конусность. Шина помещается на испытательный прибор однородности (не показан). Испытательный прибор однородности хорошо известен в области техники производства шин. Испытательный прибор однородности шины производится компанией Akron Standard, Акрон, Огайо.

Шина монтируется в накачанном состоянии до своего обычного рекомендуемого рабочего давления на установочном приспособлении, которое имитирует обод транспортного средства. Шина затем зацепляется испытательным колесом, которое нагружает шину до надлежащей заданной радиальной нагрузки. Затем фиксируется относительное расстоянием между осями вращения шины и испытательного колеса (межосевое расстояние). Затем испытательное колесо вращается, чтобы сообщать вращение шине. Датчики, которые по работе присоединены к испытательному колесу, воспринимают изменения радиальной силы от нагрузки, прикладываемой к шине. Испытательные параметры, которые могут быть отрегулированы для испытания, включают в себя прикладываемую нагрузку, давление накачивания и радиус качения шины. Параметры зависят от типа шины и конкретного размера испытываемой шины.

На фиг.2 и 3 графически проиллюстрировано первоначальное изменение радиальной силы неисправленной шины, как испытано, чтобы представлять соответствующие выходные сигналы. Изменение радиальной силы в зависимости от круговой позиции на шине представлено формой сигнала, проиллюстрированной на фиг.2, которая может быть разложена на число желательных гармонических форм сигнала, как проиллюстрировано на фиг.3. Гармонические формы сигнала определяются в компьютере анализом Фурье формы сигнала изменения радиальной силы, воспринимаемой во время вращения шины под нагрузкой. На фиг.3 с целью ясности иллюстрации графически изображены только неисправленные с первой по третью гармонические изменения радиальной силы от испытательной нагрузки во время вращения шины в зависимости от углового положения вокруг шины от положения отсчета. Очевидно, что составная форма сигнала лучше представляется большим числом гармонических форм сигнала. Анализ и формы сигнала хранятся в компьютере и ссылаются на конкретную шину.

Составное изменение радиальной силы типично определяется прибором для испытания однородности шины. Как только величина изменения радиальной силы определена, она сравнивается с соответствующим приемлемым пороговым пределом. Если абсолютное значение величины изменения радиальной силы меньше, чем соответствующий заданный минимальный пороговый предел величины, шина полагается приемлемой и никакой дополнительной обработки шины не требуется. Шина затем обычно отправляется заказчику. Если шина имеет величину изменения радиальной силы большую, чем соответствующий приемлемый минимальный пороговый предел величины, выполняется другое сравнение. Если величина изменения радиальной силы больше, чем относительно большой максимальный пороговый предел величины, шина полагается неисправимой. Если шину невозможно исправить, она списывается в брак. Если шина попадает в пределы заданного диапазона величин изменения радиальной силы, она пересылается для исправления характеристики однородности. Например, если величина изменения радиальной силы больше, чем приемлемый минимальный пороговый предел величины для отправки заказчику, но меньше, чем относительно большой максимальный пороговый предел величины для списания в брак, шина может быть исправлена на станции исправления однородности. После того как шину исправят и позволят вылежаться в течение промежутка времени, например двадцати четырех часов, она может быть снова испытана. Этот промежуток является достаточным временем, чтобы учитывать любую вязкоупругую релаксацию, которая происходит в шине после исправления. Если исправленная шина имеет величины характеристик однородности ниже минимальных приемлемых пороговых пределов, она отправляется заказчику. Если шина не имеет приемлемой величины характеристики однородности, она может быть списана в брак или может быть снова исправлена. Предпочтительно после того как шину однажды исправят, она будет ниже приемлемого минимального порогового предела величины и отправлена заказчику.

На фиг.4 показано приспособление, используемое для исправления. Приспособление, как проиллюстрировано, включает в себя опорное кольцо 21, распорки 22 различного размера и съемные пластины 23. Как показано на фиг.4, кольцо 21 включает в себя 24 пластины 23, скомпонованные (расположенные) в направлении по окружности, причем каждая из них состоит из 15 градусов длины дуги. Это является только лишь примером, и может быть использовано любое число пластин 23, причем длины дуг равны 360 градусам, поделенным на число пластин 23, и пластины 23 имеют одинаковую длину дуги. Распорки 22 вставляются между опорным кольцом 21 и пластинами 23, чтобы обеспечивать больше изменчивости в степени сдерживания. В качестве альтернативы распоркам 22, между пластинами 23 и опорным кольцом 21 могут быть использованы регулируемые рычаги, которые могут обеспечивать бесконечное число позиций между минимальной и максимальной высотой. Так как пластины 23 являются съемными, а их высоты регулируемыми, многочисленные гармоники могут исправляться одновременно, только с соблюдением ограничений длины дуги пластины. Режим транспортировки шины может быть ручным или автоматизируемым на конвейерной системе. Очевидно, что станция исправления могла бы быть автономной или включенной в состав испытательной машины однородности шины для комбинированной установки испытания и исправления.

Шина, которая должна быть исправлена, транспортируется к станции исправления, воплощающей настоящее изобретение, как проиллюстрировано на фиг.5. Нижняя установка 142 имитированного обода перемещается наверх главным исполнительным механизмом 144. Нижняя установка 142 имитированного обода приводится в осевое зацепление с нижней зоной 146 борта шины 40. Шина 40 затем прижимается к верхней установке 162 имитированного обода в верхней зоне 164 борта. Шина 40 накачивается давлением текучей среды, такой как воздух, до давления, достаточного, чтобы посадить зоны бортов шины 40 к установкам 142, 162 имитированных ободьев. Затем шину 40 спускают до относительно низкого давления, которое выше давления окружающего воздуха, при этом давление приблизительно равно одной десятой от рекомендуемого рабочего давления шины. Конфигурация пластины и кольца обозначены ссылочной позицией 166.

Как только шина 40 располагается на станции 140 исправления, программируемый контроллер, по работе соединенный со станцией 140 исправления, и компьютер определяют, должно ли быть выполнено исправление конусности, исправление изменений радиальных сил или и то и другое. На станции 140 исправления шина 40 имеет индикатор, такой как этикетка со штриховым кодом или маркировка инфракрасными чернилами, который считывается и указывает информацию о шине 40 контроллеру. Такая информация может быть, например, информацией, относящейся к исходным измерениям (т.е. мягкому месту или твердому месту), или уникальным идентификатором, таким как порядковый номер, который сообщается контроллеру. Контроллер может затем ввести данные, связанные с этим порядковым номером, такие как тип характеристики формы, которая должна быть исправлена, а также формы сигналов и анализ, которые хранились в компьютере в работе. Как только эта информация поступает в контроллер, может быть исправлена шина 40, расположенная в станции 140 исправления.

Если контроллер или управляющая программа определяют, что изменение радиальной силы шины 40 должно быть исправлено, контроллер и управляющая программа определяют, какое изменение радиальной силы, составное или гармоническое, должно быть исправлено. Если, например, оператор или управляющая программа указала, что первая гармоника изменения радиальной силы является желательной гармоникой, которая должна быть исправлена, она выставляет входные параметры, которые будут использованы в более поздней операции, указывая первую гармонику. Как вариант, контроллер может быть запрограммирован выбирать гармонику изменения радиальной силы, которая должна быть исправлена, в зависимости от заданного параметра, такую как гармоника с наибольшей величиной. Как только определено, что одна или больше гармоник изменения радиальной силы должны быть исправлены, он анализирует или считывает хранимые гармонические формы сигналов, как проиллюстрировано на фиг.3.

Если первая гармоника изменения радиальной силы должна быть исправлена, выполняется анализ формы сигнала первой гармоники (если она еще не была проанализирована). Как вариант, любое число гармоник может анализироваться одновременно, так же как составная гармоническая форма сигнала. Анализ может быть уже сделан и храниться для использования в это время. Анализ будет сейчас описан подробно для лучшего понимания такого анализа. Анализ может быть лучше понят со ссылкой на фиг.3. На фиг.3 проиллюстрирована первоначальная форма сигнала первой гармоники для неисправленной шины 40, как испытана. Только два входных параметра изменения радиальной силы необходимы, чтобы начинать исправление первой гармоники. Величина 238 и положение 236 от положения отсчета обеспечивают эти параметры. Величина - это разница между величиной мягкого места (минимальным значением) 232 и величиной твердого места (максимальным значением) 234. Положение - это угловая позиция 236 мягкого места 232 от исходного положения.

Эта величина 238 полного размаха графически представлена как приблизительно 8,72 кг изменения радиальной силы первой гармоники. Если это значение меньше, чем соответствующий заданный минимальный пороговый предел величины, шина полагается приемлемой и отправляется заказчику. Если величина больше, чем относительно большой пороговый предел величины, шину следует списывать в брак. Если очевидно, что 8,72 кг приблизительной величины 238 полного размаха изменения радиальной силы первой гармоники находится в пределах заданного диапазона величин полного размаха, например от 6 кг до 10 кг, шина пригодна для исправления.

Исправление характеристики однородности совершается постоянным деформированием, по меньшей мере, одной и предпочтительно многих усиливающих каркас деталей. Растягивание делается предпочтительно применением относительно высокого давления накачивания к внутренней области шины в течение заданного времени. Входные параметры предпочтительно используются, чтобы определять параметры управления для операции исправления. Параметры управления известны контроллеру до того, как начинается операция исправления. Входной параметр величины влияет на определение параметров управления, таких как время и давление, которые применяются к шине. Входной параметр положения 236 (фиг.3) мягкого места влияет на позиционирование шины в станции исправления. Другие входные параметры, влияющие на параметры управления, включают в себя тип и свойства материала усиливающей каркас детали. Пример свойств включает в себя диаметр, шаг и число волокон, используемых в усиливающей каркас детали. Материалы усиливающей каркас детали, такие как нейлон и полиэфир, легко приспосабливаются для исправления настоящим изобретением. Материалы, такие как сталь, кевлар и вискоза, не так легко постоянно вытягиваются и могут требовать более высокого давления или более долгого времени удержания.

С должным образом расположенной и изначально накачанной шиной станция 140 исправления затем далее приводится в действие так, что обе ободные установки входят в осевое зацепление с зонами бортов. Станция 140 исправления включает в себя многочисленные пластины, которые приводятся в зацепление с, по меньшей мере, одной соответствующей боковиной шины. Число пластин, приведенных в зацепление с боковиной или боковинами шины, определяется как параметр управления.

Исправление изменения радиальной силы включает в себя накачивание шины до давления сверх рекомендуемого рабочего давления шины в зависимости от входных параметров, в то же время удерживая участок боковины, чтобы управлять распределением исправления вокруг шины. Растягивание и удлинение постоянным образом участка усиливающей каркас детали в разных положениях вокруг шины может исправлять характеристику однородности шины. Постоянная деформация или вытягивание достигается растягиванием усиливающего каркаса детали за ее предел упругости и удерживанием ее в течение заданного времени. Распределение степени удлинения управляется сдерживанием боковины шины степенью, которая изменяется по окружности шины. Это изменяющееся по окружности растягивание зависит от исправляемой характеристики однородности и других параметров.

Фиг.6 иллюстрирует следствие ограничения пластиной на боковине. Многочисленные пластины машины исправления зацепляют боковины с разными осевыми смещениями, чтобы придавать разный радиус кривизны участку усиливающей каркас детали 306 в каждой из боковин. Радиус кривизны R2 в максимально сдерживаемом участке шины 40, соответствующий смещению боковины, значительно меньше, чем радиус кривизны R1 в минимально сдерживаемом участке шины. Различные радиусы кривизны обеспечивают различные значения напряжения в соответствующих усиливающих каркас деталях. Неотклоненный участок боковины обозначен ссылочной позицией 182.

Максимальная степень сдерживания, которая должна быть применена для исправления изменения радиальной силы первой гармоники, находится в твердом месте 234 первой гармоники на шине в положении 180 градусов от положения 236 мягкого места 232 первой гармоники, указанного сигналом согласно фиг.3. Максимальное сдерживание происходит в положении максимального осевого смещения относительно средней плоскости окружности шины. Минимальная степень сдерживания применяется к боковинам шины в положении мягкого места 232 первой гармоники, указанном сигналом, и известна контроллеру и станции 140 исправления. Минимальное сдерживание происходит в положении минимального осевого смещения относительно средней плоскости окружности шины. В большей степени исправление шины происходит в положении минимального сдерживания, и относительно в меньшей степени (или никакое) исправление происходит в положении максимального сдерживания.

Фиг.7 - схематическая иллюстрация одной усиливающей каркас детали 306, исправляемой согласно предпочтительному варианту осуществления настоящего изобретения. Участок 182 усиливающей каркас детали 306 до сдерживания проиллюстрирован на фиг.7 пунктирной линией. Этот участок 182 усиливающей каркас детали 306 имеет верхнюю конечную точку 304, в которой нагрузка в усиливающей каркас детали передается к брекерному комплекту 46 шины. Участок 182 усиливающей каркас детали 306 имеет нижнюю конечную точку 308, в зоне борта 42, в которой нагрузка от усиливающей каркас детали передается к борту шины. Отклоненные участки 312 участка 182 усиливающей каркас детали 306 проиллюстрированы на фиг.8 сплошной линией. Расстояние 310 отклонения проиллюстрировано на фиг.8, чтобы соответствовать максимальной степени сдерживания, рассмотренной выше, исходя из отклонения.

Очевидно, что в отклоненных участках 312 усиливающей каркас детали 306 исходный или несдерживаемый радиус кривизны R1 усиливающей каркас детали изменился и теперь является относительно меньшим радиусом кривизны R2 в двух положениях. Физически меньший радиус R2 участка 312, когда внутренняя область шины подвергается такому же относительно высокому давлению накачивания, такому как 100 фунтов на квадратный дюйм или 7 бар, не будет постоянно вытягиваться в той же степени, как несдерживаемый участок 182 усиливающей каркас детали 306, имеющий относительно больший радиус кривизны R1. Соотношение между напряжением в усиливающей каркас детали 306, радиусом кривизны в усиливающей детали 306 и давлением накачивания в шине может быть представлено формулой T=R*P, где T - сила напряжения в участке 182 усиливающей каркас детали 306, R - радиус кривизны участка 182 или 312 усиливающей каркас детали 306 и P - внутреннее давление накачивания в напряжении шины в участке 182 усиливающей каркас детали 306. Таким образом, очевидно, что для постоянного давления накачивания P больший радиус кривизны R участка 182 усиливающей каркас детали 306 приводит к относительно высокому напряжению T, действующему на участок усиливающей каркас детали. Таким образом, более высокое напряжение в участке 182 усиливающей каркас детали 306, в общем, приводит к относительно большему вытягиванию сверх упругого предела материала, которое приводит к постоянному вытягиванию. Больший радиус кривизны R1 в участке 182 имеет место в положении минимального сдерживания вокруг шины с планарным кольцевым приспособлением сдерживания.

Контроллер и управляющая программа определяют степень сдерживания или смещения, необходимую в положении любого из мягких мест 232 гармоник шин, как параметр управления. Параметры управления предпочтительно определяются посредством справочной таблицы в зависимости от величины 238 исправления, которое должно быть применено к шине 40, и других входных параметров. Справочная таблица может быть непрерывно обновляемой, чтобы отражать историю ранее исправленных шин. Степень сдерживания определяется степенью отклонения по оси внутрь, применяемого к боковине шины 40. Например, H1, максимальная степень желательного отклонения в твердом месте может быть 15 миллиметров, как определяется контроллером и управляющей программой в работе. Боковины шины отклоняются по оси на 15 миллиметров внутрь. Это может быть сделано вручную или под управлением контроллера и управляющей программы и проконтролировано на дисплее с цифровым выводом для указывания 15 миллиметров отклонения. Минимальная степень сдерживания применяется к боковинам в положении 180 градусов от максимальной степени отклонения. Например, минимальная величина сдерживания может быть отклонением от 0 до 5 миллиметров, как проверяется на дисплеях с цифровым выводом, или может даже быть зазором от 0 до 10 миллиметров.

Максимальная степень отклонения может быть 15 миллиметров в осевом направлении. Это значит, что каждая боковина шины отклоняется по оси внутрь против относительно низкого первоначального давления накачивания, такого как от 3 до 5 фунтов на квадратный дюйм. Минимальная степень сдерживания может быть от 0 до 5 миллиметров осевого отклонения боковины в положении 236 мягкого места 232 первой гармоники (см. фиг.3). Давление накачивания шины затем значительно повышается до заданного давления, выше рекомендуемого рабочего давления шины, например 100 фунтов на квадратный дюйм или 7 бар, и удерживается в течение заданного времени удержания. Минимальное заданное давление предпочтительно находится в диапазоне от двух до трех рабочих давлений шины. Заданное время удержания может быть, например, 10 секунд, но будет существенно короче, чем период цикла вулканизации. Минимальным заданным временем удержания является предпочтительно, по меньшей мере, одна секунда. Входные параметры, такие как степень отклонения, давление накачивания и время удержания, могут быть выбраны и изменены контроллером и управляющей программой в зависимости от необходимого изменения величины характеристики однородности, размера шины, свойств шины и предполагаемого применения шины.

Это относительно высокое заданное давление вынуждает усиливающие каркас детали 306 шины реагировать на поднятое внутреннее давление и увеличивает напряжение в каждой усиливающей каркас детали, что приводит к удлинению. Это увеличенное напряжение и удлинение, когда удерживаются даже в течение относительно короткого периода времени сверх лимита упругости усиливающей каркас детали 306, приводит к постоянной деформации растягиванием усиливающей каркас детали 306. Усиливающие каркас детали 306, которые не имеют или имеют минимальное сдерживание в мягком месте, постоянно деформируются в наибольшей степени. Менее постоянная деформация происходит постепенно в обоих круговых направлениях по направлению к твердому месту, 180 градусов от мягкого места. Наименьшая степень деформации происходит в положении максимального сдерживания в твердом месте 234. Каждая усиливающая каркас деталь 306 становится постоянно длиннее относительно ее длины до растягивания, "тверже" она становится исходя из изменения радиальной силы вследствие ее постоянного вытягивания.

Другое физическое представление того, что фактически происходит, когда было исправлено изменение радиальной силы первой гармоники согласно настоящему изобретению, проиллюстрировано на фиг.8. Известно, что радиальное биение шины влияет на изменение радиальной силы. Такое радиальное биение показано в увеличенном масштабе на фиг.9, как внешняя окружность 322 шины, пунктирной линией. Радиус RR1 на правой стороне шины по отношению к центру вращения 320 шины, устанавливаемый бортами 42, относительно меньше, чем радиус RR2 на левой стороне. Участок шины на самом дальнем положении направо мог бы полагаться в качестве положения 236 мягкого места 232 шины, которое бы поддавалось исправлению изменения радиальной силы первой гармоники.

Во время исправления согласно настоящему изобретению радиус RR1 увеличивается по самому правому участку 326 внешней окружности 322 шины до радиуса RR3 вследствие относительного большего вытягивания усиливающей каркас детали в окрестности мягкого места 232. Радиус RR2 уменьшается до радиуса RR4. Брекерный комплект 46 относительно нерастяжим, и внешняя окружность шины не увеличивается. Однако положение всего протектора или внешней окружности шины сдвигается вправо, как видно на фиг.8. Это исправление радиального биения позволяет теперь сделать относительно однородными радиусы RR3, RR4, чтобы устанавливать новую внешнюю окружность 324 (сплошная линия) относительно центра вращения 320 для исправленной шины. Что действительно имело место во время операции исправления, так это исправление введением радиального биения в шину. Это введенное радиальное биение компенсирует изменение радиальной силы первой гармоники не зависимо от атрибута шины, производящего изменение радиальной силы. Пока исправленные радиусы RR3, RR4 не точно равны обязательно, результирующее изменение радиальной силы (будь оно составным или любым гармоническим) уменьшается во время вращения шины.

Для второй, третьей, четвертой или больших гармоник изменение радиальной силы, которое должно быть исправлено, положение и число минимальных сдерживаний должно изменяться на боковинах шины 40 во время последующих операций накачивания и исправления. Например, для второй гармоники изменения радиальной силы, которая должна быть исправлена, на основании формы сигнала, проиллюстрированной на фиг.3, степень минимального сдерживания была бы в двух различных положениях 237 мягких мест 233 второй гармоники от положения 236 мягкого места 232 первой гармоники. Типично, максимальная степень сдерживания в зависимости от величины в положении, указанном сигналом, сгенерированным контроллером, будет скорее всего меньше для второй гармоники, чем для первой гармоники. Максимальное сдерживание может поддерживаться в контроллере и управляющей программе в зависимости от величины полного размаха второй гармоники. Должно быть очевидно, что изменения радиальной силы гармоник более высокого порядка были бы исправлены путем, подобным описанному для первой и второй гармоник.

Кроме отдельных гармоник, так как высота пластины может быть отрегулирована, многочисленные гармоники могут также исправляться одновременно. Например, в мягком месте первой гармоники будет применена минимальная степень сдерживания, а в твердом месте первой гармоники будет применена максимальная степень сдерживания. В то же время пара минимальных сдерживаний была бы применена в мягком месте второй гармоники, а пара максимальных сдерживаний была бы применена в твердом месте второй гармоники. Как указано выше, в общем, максимальное сдерживание было бы меньше для второй гармоники, чем для первой. Этот одинаковый подход может быть применен к любому числу более высоких гармоник, только с соблюдением ограничения числа используемых пластин (и, следовательно, длин дуг пластин).

Другим вариантом исправления является исправление составного изменения радиальной силы. Должно быть очевидно, что в формах сигналов, проиллюстрированных на фиг.2 и 3, положения 216, 236 соответствующих мягких мест 212, 232 могут быть смещены одна относительно другой. Это получается потому, что анализ Фурье определяет положения мягкого места и твердого места, например, формы сигнала первой гармоники, как находящихся 180 градусов порознь. Подобный равный промежуток соответствующих соседних мягких и твердых точек других гармонических форм сигналов также имеет место. Очевидно, что мягкое место 212 составной формы сигнала не обязательно отстоит на 180 градусов от твердого места 214, но имеет место, как обнаруживается во время испытания.

После установления того, что шина может быть исправлена на многочисленные гармоники одновременно, следующий вопрос - как наиболее эффективно осуществить систему. Первоначально конфигурация пластин, используемая для исправления, была выставлена визуальным контролем формы сигнала изменения радиальной силы каждой шины. Хотя это обеспечивало улучшение в изменении радиальной силы, стало ясно, что автоматизированный подход уменьшал бы время и деньги, и мог бы обеспечивать даже лучшие результаты. Этот подход автоматически определял бы высоты пластин для максимального исправления. Для того чтобы выполнять эту задачу, сначала создается модель исправления, которая может предсказывать форму сигнала исправления по заданной конфигурации пластин. Затем создается способ оптимизации, чтобы определять наилучшую конфигурацию пластин на основании формы сигнала радиальной силы шины и числа используемых пластин.

Входными параметрами в модели исправления являются конфигурация пластин и число гармоник. Выходом модели исправления является предсказанная форма сигнала исправления для предоставленных вводов. Для того чтобы предсказывать форму сигнала исправления, должна быть определена степень растяжения жилки в зависимости от перепада высоты пластины. Это значение было вычислено из плана экспериментов, используя данную размерность шины, и предоставлено исходя из степени исправления в кг для степени перепада пластин в мм. Первоначальная форма сигнала является прямоугольной волной, основанной на высоте и ширине каждой пластины. Форма сигнала затем фильтруется, чтобы приспосабливаться к максимальной степени растяжения каждой жилки; однако она будет все еще по существу прямоугольной волной. Так как боковина шины не может соответствовать прямоугольной волне, она должна быть сглажена. Форма сигнала затем фильтруется, чтобы удалять любые острые вершины, используя требуемое число гармоник. Фиг.9 показывает форму сигнала после фильтрации и сглаживания.

Далее была разработана программа оптимизации, чтобы производить наилучшую конфигурацию пластин для формы сигнала данной шины. Программа позволяет высотам пластин изменяться в пределах диапазона заданных верхней и нижней границ. Входной переменной является число пластин, наряду с тем, что доведенный до минимума выход является изменением радиальной силы исправленной шины. Блок-схема алгоритма операции показана на фиг.10. Позиция I показывает первоначальную неисправленную форму сигнала шины. Первоначальная догадка о конфигурации пластин обозначена как II. После прогона программы минимизации, форма сигнала исправления порождается из вышеупомянутой модели исправления, обозначенной как III. Результирующая исправленная форма сигнала показана как IV. Если минимальное изменение радиальной силы было достигнуто, процесс заканчивается и выходная конфигурация пластин обозначена как V. Если нет, процесс возвращается к началу цикла.

Чтобы определить оптимальное число пластин для использования, была проведена имитация, используя от 5 до 25 пластин. График результатов показан на фиг.11. График выявляет, что при около 18 пластинах кривая выравнивается асимптотически. Следовательно, оказывается, что было бы идеально использовать от 18 до 24 пластин.

1. Способ уменьшения величины характеристики однородности в вулканизованной шине, при котором:генерируют сигнал, указывающий на величину характеристики однородности и углового положения на шине, которая должна быть исправлена;разлагают сигнал на две или больше гармоники, используя анализ Фурье; и постоянно деформируют в зависимости от величины характеристики однородности участок, по меньшей мере, трех усиливающих каркас деталей шины в положениях, указанных сигналом, причем, по меньшей мере, две гармоники изменения радиальной силы уменьшаются одновременно.

2. Способ по п.1, при котором характеристика однородности является изменением радиальной силы и положение, указанное сигналом, соответствует положению мягкого места на шине.

3. Способ по п.2, при котором при постоянном деформировании накачивают шину до давления сверх рекомендуемого рабочего давления шины.

4. Способ по п.3, при котором сдерживают участок боковины шины, чтобы ограничить постоянную деформацию усиливающих каркас деталей в сдерживаемом участке боковины в зависимости от упомянутого указания положения.

5. Способ по п.4, при котором уменьшают составную изменения радиальной силы.

6. Способ по п.5, при котором при сдерживании используют, по меньшей мере, две съемные пластины, скомпонованные по окружности, чтобы образов