Зонд для локального анодного окисления материалов

Иллюстрации

Показать всеИзобретение относится к областям микроэлектроники, электрохимии, микро- и нанолитографии и т.д. и может быть использовано для локального анодного окисления материалов, используемого при создании элементов микросхем, микро- и наноструктур, микромеханических и сенсорных систем. Согласно изобретению в зонде для локального анодного окисления материалов, выполненном в виде иглы с покрытием, электропроводящие свойства материалов иглы и покрытия, а также форма покрытия на игле подобраны так, что по крайней мере поверхность острия иглы обладает свойствами диэлектрика, а остальная часть иглы способна пропускать по крайней мере поверхностный электрический ток, причем ближайшая точка электропроводящей поверхности иглы удалена от крайней точки острия иглы на расстояние не более 1 микрометра. Техническим результатом изобретения является повышение более чем в 3 раза срока эксплуатации известного зонда для локального анодного окисления материалов, осуществление более точного контроля за процессом локального окисления материалов и увеличение более чем в два раза пространственного разрешения, с которым формируют наноструктуры на окисляемых материалах. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к областям микроэлектроники, электрохимии, микро- и нанолитографии, зондовой микроскопии и т.д. и может быть использовано для локального анодного окисления материалов, применяемого при создании элементов микросхем, микро- и наноструктур, микромеханических и сенсорных систем. При локальном анодном окислении на поверхности материала формируют локальную оксидную пленку, возникающую под действием разности потенциалов между положительно заряженным окисляемым материалом (анодом) и отрицательно заряженным катодом, изготовленным в форме иглы.

Известен зонд для локального анодного окисления материалов, состоящий из кремниевой иглы, на которой с помощью углеродного депозита зафиксирована электропроводящая многостенная углеродная нанотрубка (Kuramochi H., Ando К., Shikakura Y., Yasutake M., Tokizaki Т., Yokoyama H. // Nano-oxidation and in situ faradaic current detection using dynamic carbon nanotube probes // Nanotechnology - V.15 (2004), P.1126-1130).

Известен зонд для локального анодного окисления материалов, выполненный в виде иглы из кремния, содержащей электропроводящее покрытие из платины (Неволин В. Зондовые нанотехнологии в электронике. M.: Техносфера, 2006, с.152).

Наиболее близким к заявляемому является известный зонд для локального анодного окисления материалов, выполненный в виде иглы из кремния с покрытием из электропроводящей легированной азотом алмазной пленки (каталог аксессуаров фирмы НТ-МДТ, стр.18-21, Интернет ссылка: http://www.ntmdt.ru/data/media/files/products/cantilevers.pdf - прототип. Данный зонд является конструктивным элементом кантилевера марки DCP20. В данном техническом решении тонкое электропроводящее покрытие толщиной в несколько нанометров (нм) нанесено на всю поверхность иглы, находящейся в электрическом контакте с устройством, являющимся частью сканирующего зондового микроскопа (СЗМ) и обеспечивающим создание контролируемой разности потенциалов между иглой и поверхностью окисляемого материала.

Недостатком известного зонда является то, что он не позволяет осуществлять точный контроль за процессом локального анодного окисления материалов, в частности не дает возможность контролировать начальные стадии процессов окисления у тех материалов, для которых продукты начального и полного окисления различны, например у графита. Данный зонд не позволяет достичь высокого пространственного разрешения в процессе формирования оксидных структур на поверхности окисляемого материала и имеет относительно небольшой срок эксплуатации, обусловленный неизбежным процессом механического разрушения тонкого покрытия в процессе постоянного или прерывистого контакта зонда с поверхностью окисляемого материала.

Технической задачей изобретения является создание зонда для локального анодного окисления материалов, дающего возможность осуществлять более точный контроль за процессом локального анодного окисления материалов, обеспечивающего более высокое пространственное разрешение в процессе формирования оксидных структур на окисляемом материале и увеличение срока эксплуатации зонда.

Указанный технический результат достигается тем, что в известном зонде для локального анодного окисления материалов, выполненном в виде иглы с покрытием, электропроводящие свойства материалов иглы и покрытия, а также форма покрытия на игле подобраны так, что по крайней мере поверхность острия иглы обладает свойствами диэлектрика, а остальная часть иглы способна пропускать по крайней мере поверхностный электрический ток, причем ближайшая точка электропроводящей поверхности иглы удалена от крайней точки острия иглы на расстояние не более 1 микрометра (мкм). При этом предлагаемое техническое решение может быть осуществлено в трех конкретных вариантах.

В первом варианте технического решения указанный технический результат достигается тем, что в зонде для локального анодного окисления материалов игла изготовлена из диэлектрика, а покрытие является проводником и/или полупроводником и нанесено на поверхность иглы так, что оно позволяет пропускать по поверхности иглы электрический ток, причем покрытие удалено от крайней точки острия иглы на расстояние не более 1 мкм. В данном конкретном варианте технического решения острие иглы, в том числе поверхность острия иглы, обладает свойствами диэлектрика, а остальная часть иглы способна пропускать по крайней мере поверхностный электрический ток.

Во втором варианте технического решения указанный технический результат достигается тем, что в зонде для локального анодного окисления материалов игла изготовлена из проводника и/или полупроводника, а покрытие является диэлектриком и находится по крайней мере на острие иглы, причем ближайшая точка поверхности иглы без покрытия удалена от крайней точки острия иглы на расстояние не более 1 мкм. В данном конкретном варианте технического решения поверхность острия иглы обладает свойствами диэлектрика, а остальная часть иглы способна пропускать электрический ток, в том числе поверхностный.

В третьем варианте технического решения указанный технический результат достигается тем, что в зонде для локального анодного окисления материалов покрытие состоит из диэлектрика и полностью покрывает боковую поверхность иглы и острие, причем на поверхность покрытой диэлектриком иглы нанесено дополнительное покрытие из проводника и/или полупроводника так, что дополнительное покрытие позволяет пропускать по поверхности иглы электрический ток, при этом дополнительное покрытие удалено от крайней точки острия иглы на расстояние не более 1 мкм. В данном конкретном варианте технического решения поверхность острия иглы обладает свойствами диэлектрика, а остальная часть иглы способна пропускать электрический ток, в том числе поверхностный.

В предлагаемом техническом решении зонд для локального анодного окисления материалов должен иметь форму иглы, что обеспечивает минимальную площадь контакта между поверхностью зонда и поверхностью окисляемого материала и более высокое пространственное разрешение в процессе формирования оксидных структур на окисляемом материале. Игла может быть как сплошной, так и содержать внутри себя полости. При этом игла и ее острие могут быть как аксиально-симметричными, так и аксиально-несимметричными и иметь различную форму, например форму конуса, пирамиды, веретена и т.д., а угол при вершине острия иглы должен составлять, например, от 10 до 30 градусов. Габариты иглы могут быть различны: высота иглы может составлять порядка нескольких мкм, ширина при основании иглы может достигать нескольких мкм, радиус закругления острия иглы может варьироваться от нескольких ангстрем (Å) до десятков нм. При этом под электропроводящими свойствами материалов иглы и покрытия имеются в виду не только их конкретное химическое строение, а также толщина покрытия. Толщина покрытия может быть различной, например от нескольких Å до нескольких десятков нм. В качестве материалов для покрытия можно использовать вещества, которые можно наносить на поверхность различными методами, например напылением, электрохимически, путем разложения химического соединения на поверхности иглы и т.д.

В первом конкретном варианте предлагаемого технического решения в качестве материала, пригодного для изготовления зонда, можно использовать различные диэлектрики, т.е. вещества, практически не проводящие электрический ток и обладающие удельным сопротивлением порядка 108-1017 Ом на сантиметр (Ом·см) (Большая советская энциклопедия. - М.: Советская энциклопедия. - 1972. - том 8. - с.349). В качестве диэлектрика можно использовать различные твердые материалы, например, такие как диоксид кремния, нелегированный алмаз, оксид алюминия и т.д. При этом в качестве покрытия на игле можно использовать проводник, т.е. вещество, хорошо проводящее электрический ток и обладающее удельным сопротивлением порядка 10-6 Ом·см (Большая советская энциклопедия. - М.: Советская энциклопедия. - 1975. - том 21. - с.14) и/или полупроводник, т.е. вещество, обладающее удельным электрическим сопротивлением, промежуточным между диэлектриком и проводником (Большая советская энциклопедия. - М.: Советская энциклопедия. -1975. - том 20. - с.259). В качестве проводника можно использовать различные твердые материалы, например металлы, такие как золото, платина, палладий и т.д. В качестве полупроводника можно использовать различные твердые материалы, например легированный азотом алмаз, нитрид титана, карбид вольфрама и т.д. Покрытие на зонде может состоять только из проводника, только из полупроводника или из комбинации проводника и полупроводника. Покрытие на игле может быть как сплошным, т.е. полностью покрывать боковую часть иглы, так и локальным, например, выполненным в виде дорожки из проводника и/или полупроводника. Покрытие может состоять как из одного электропроводящего материала, так и быть многослойным, например состоять из слоя хрома и слоя платины. В предлагаемом техническом решении электропроводящее покрытие должно быть удалено от острия иглы на расстояние, не превышающее 1 мкм. При большем удалении электропроводящего покрытия от острия иглы решить техническую задачу изобретения не удается.

Во втором конкретном варианте предлагаемого технического решения в качестве материала, пригодного для изготовления зонда, можно использовать различные твердые проводники, например металлы, такие как золото, платина, палладий и т.д. и/или полупроводники, например, такие как кремний, легированный азотом алмаз, нитрид титана, карбид вольфрама и т.д. Игла может быть изготовлена как из одного проводника или полупроводника, так и из нескольких таких материалов при любом их сочетании. При этом в качестве диэлектрического покрытия можно использовать различные твердые материалы, такие как диоксид кремния, нелегированный алмаз, оксид алюминия и т.д. Диэлектрическое покрытие может быть как однослойным, так и многослойным. Покрытие из диэлектрика может находиться не только на острие иглы, но и на других частях зонда при условии, что ближайшая точка поверхности иглы без покрытия удалена от крайней точки острия иглы на расстояние не более 1 мкм. При большем удалении электропроводящей поверхности иглы от крайней точки острия иглы решить техническую задачу изобретения не удается.

В третьем конкретном варианте предлагаемого технического решения в качестве материала, пригодного для изготовления зонда, можно использовать любые твердые материалы, например диэлектрики, полупроводники, проводники. Можно использовать как один материал, так и комбинацию материалов с любыми электрическими свойствами. При этом в качестве диэлектрического покрытия можно использовать различные твердые материалы, такие как диоксид кремния, нелегированный алмаз, оксид алюминия и т.д. Диэлектрическое покрытие может быть как однослойным, так и многослойным. При этом необходимо, чтобы диэлектрическое покрытие было сплошным и закрывало всю поверхность иглы, включая острие. Дополнительное покрытие, наносимое сверху первого покрытия, должно состоять из электрического проводника и/или полупроводника и должно позволять пропускать по поверхности иглы электрический ток. Покрытие на игле может быть как сплошным (полностью покрывать боковую часть иглы), так и локальным, например, выполненным в виде дорожки из проводника и/или полупроводника. Дополнительное покрытие может состоять как из одного электропроводящего материала, так и быть многослойным, например, состоять из слоя хрома и слоя платины. В предлагаемом техническом решении электропроводящее покрытие должно быть удалено от острия иглы на расстояние, не превышающее 1 мкм. При большем удалении электропроводящего покрытия от острия иглы решить техническую задачу изобретения не удается.

Получать предлагаемые зонды для локального анодного окисления материалов можно различными методами. Можно наносить покрытие на конкретные области поверхности иглы. Также можно наносить покрытие на всю поверхность иглы, затем удалять нанесенное покрытие с отдельных частей иглы различными методами, например путем трения иглы о твердую поверхность, путем локального травления электропроводящего покрытия на конце иглы под действием электронных или ионных пучков и т.д. При реализации предлагаемого технического решения расстояние между концом иглы и ближайшим участком электропроводящего покрытия может варьироваться в широких пределах до 1 мкм. При этом форма края ближайшего к острию электропроводящего участка поверхности иглы может быть как ровной, так и содержать заострения. Нами было экспериментально установлено, что второй вариант формы края более предпочтителен.

Использовать предлагаемый зонд для локального анодного окисления материалов можно в различных конструктивных элементах СЗМ, например, таких как кантилевер, кварцевая вилка, пьезоэлектрический резонатор и т.д.

В предлагаемом изобретении в качестве материалов, способных подвергаться локальному анодному окислению, можно использовать, например, такие материалы, как графит, кремний, арсенид галлия, титан и т.д. Проводить локальное анодное окисление материалов можно при приложении к электродам постоянного или импульсного напряжения величиной, например, от 3 до 10 Вольт (В). Более высокие по величине напряжения прикладывать нецелесообразно ввиду возможности нежелательного напыления материалов в электрическом поле.

Контроль за процессом и результатами локального анодного окисления материалов можно осуществлять с помощью различных методов зондовой микроскопии, например, таких как сканирующая туннельная микроскопия, сканирующая резистивная микроскопия и т.д. Пространственное разрешение, с которым выполняется локальное анодное окисление материалов с помощью известного и предлагаемых вариантов технических решений, можно определять различными вышеперечисленными методами зондовой микроскопии по минимальному диаметру формируемого оксида в виде точки или по минимальной ширине формируемого оксида в виде линии.

В предлагаемом техническом решении возможно использование одного и того же зондового микроскопа для локального анодного окисления материалов и для контроля за процессом и результатом окисления.

Преимущества предлагаемого технического решения иллюстрируют следующие примеры.

Пример 1 (по П.2 предлагаемого технического решения).

В опыте используют зонд в виде иглы в форме конуса с углом при вершине острия 23,5 градусов и закругленным острием с радиусом 50 нм, высотой 12 мкм, шириной при основании 5 мкм, изготовленный из диэлектрика диоксида кремния. Зонд соединен с токопроводящей консолью в виде параллелепипеда и образует вместе с ней конструктивный элемент СЗМ, называемый кантилевером.

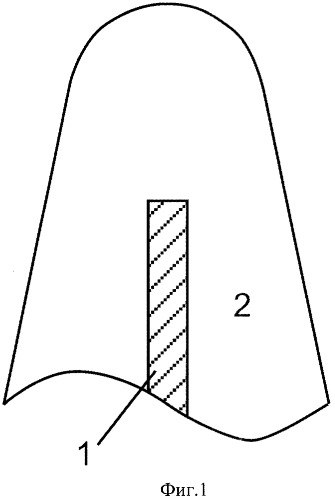

Электропроводящее покрытие толщиной 20 нм из платины наносят на иглу методом термического напыления в вакууме через экранирующую маску, покрывающую иглу зонда, за исключением области в виде полосы с шириной 20 нм, не доходящей до крайней точки острия иглы на 0,1 мкм. После удаления маски получают зонд из диэлектрика, содержащий покрытие из проводника платины, не доходящее до крайней точки острия иглы на 0,1 мкм и позволяющее пропускать по поверхности иглы электрический ток. Схематическое изображение острия такого зонда показано на фиг.1, на которой штриховкой и цифрой 1 обозначен участок поверхности иглы, покрытый электропроводящим слоем платины, белым цветом и цифрой 2 обозначен участок поверхности иглы из диэлектрика.

В опыте используют СЗМ марки «ФемтоСкан» (производство ООО НПП «Центр перспективных технологий», Россия). Полученный зонд устанавливают в держатель СЗМ. Острие иглы зонда сближают с предварительно очищенной путем скола поверхностью графита.

Локальное анодное окисление образца графита с помощью полученного зонда проводят на воздухе при относительной влажности воздуха 50% путем подачи разности потенциалов в 6 В между зондом и поверхностью графита, причем зонд находится при отрицательном потенциале, а поверхность графита - при положительном потенциале. В ходе такого окисления на поверхности графита получают локальные области окисленного графита, из которых формируют изображение.

Для получения рисунка на поверхности графита в графическом редакторе марки «GIMP» компьютера рисуют средствами редактора маску, представляющую собой растровое черно-белое изображение, содержащее 512×512 точек. Изображение содержит черный фон и белые параллельные линии на расстоянии 100 точек друг от друга. Компьютерная программа, управляющая работой СЗМ, интерпретирует изображение и сопоставляет черному цвету напряжение между зондом и поверхностью графита, равное 0 В, и белому цвету - напряжение, равное 6 В.

Выполнение рисунка с использованием подготовленной маски осуществляют на квадратной области графита с размерами 200 нм×200 нм. Область сканируют при постоянном контакте между зондом и поверхностью графита при силе воздействия зонда на поверхность 10 наноНьютоны (нН) и частоте сканирования 2,44 Герц (Гц). С целью контроля результата локального анодного окисления графита проводят повторное сканирование этой же области поверхности графита при напряжении между зондом и поверхностью графита, равном нулю В. Результаты повторного сканирования показывают, что на поверхности графита происходит образование однородных по ширине полос, состоящих из оксида графита, с высотой 1 нм и шириной 10 нм.

Таким образом, из примера видно, что предложенный зонд для локального анодного окисления материалов позволяет осуществлять точный контроль за процессом локального анодного окисления графита и останавливать процесс окисления графита на начальных стадиях процесса, сопровождающихся формированием участков оксида графита, выступающих над неокисленными областями графита.

Срок эксплуатации полученного зонда составляет 310 часов сканирования. Срок хранения полученного зонда неограничен.

Пример 2 (по П.3 предлагаемого технического решения).

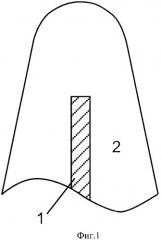

В опыте используют зонд в виде иглы в форме конуса с углом при вершине острия 25 градусов с закругленным острием с радиусом 30 нм, высотой 9 мкм с шириной при основании 4 мкм. Данный зонд изготовлен из проводника платиново-иридиевого сплава с содержанием иридия 20% и является частью кантилевера, изготовленного из того же материала. Диэлектрическое покрытие толщиной 15 нм из оксида алюминия на всю поверхность иглы наносят методом осаждения из газовой фазы, затем покрытие с помощью ионного пучка удаляют с поверхности иглы, за исключением острия иглы и прилегающей к нему области. Получают зонд для локального анодного окисления материалов, изготовленный из проводника платиново-иридиевого сплава, с диэлектрическим покрытием на острие из оксида алюминия, у полученного зонда форма края электропроводящей области поверхности имеет единичное заострение, направленное к острию иглы, причем ближайшая точка поверхности иглы без покрытия удалена от крайней точки острия иглы на расстояние 0,05 мкм. Схематическое изображение острия полученного зонда показано на фиг.2, на которой штриховкой и цифрой 1 обозначен участок острия иглы, покрытый слоем диэлектрика, а белым цветом и цифрой 2 обозначен электропроводящий участок иглы.

Локальное анодное окисление графита с помощью полученного зонда проводят по методике, аналогичной примеру 1. При этом на поверхности графита происходит образование однородных по ширине полос, состоящих из оксида графита, с высотой 1,4 нм и шириной 12 нм.

Таким образом, из примера видно, что предложенный зонд для локального анодного окисления материалов позволяет осуществлять точный контроль за процессом локального анодного окисления графита и останавливать процесс окисления графита на начальных стадиях процесса, сопровождающихся формированием участков оксида графита, выступающих над неокисленными областями графита.

Срок эксплуатации полученного зонда составляет 260 часов сканирования. Срок хранения полученного зонда неограничен.

Пример 3 (по П.4 предлагаемого технического решения).

В опыте используют зонд в виде иглы в форме четырехугольной правильной пирамиды с углом между боковыми противолежащими гранями 14 градусов с закругленным острием с радиусом 25 нм, высотой 10 мкм и с длиной ребра в основании пирамиды 2,5 мкм, изготовленной из полупроводника кремния. Данный зонд находится на конце электропроводящего кантилевера. На поверхности зонда на воздухе термически формируют сплошное покрытие толщиной 10 нм из диоксида кремния, являющегося диэлектриком, затем на поверхность полученного зонда наносят сплошное покрытие толщиной 25 нм из золота путем термического напыления в вакууме.

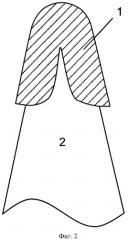

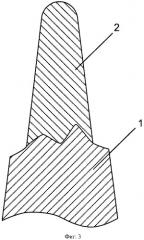

Электропроводящее покрытия с конца иглы удаляют механическим методом путем трения иглы о пластину конденсаторной слюды с размерами 10 мм на 10 мм. Перед проведением опыта с пластины слюды при помощи скотча удаляют верхний слой для получения чистой поверхности слюды. В опыте используют СЗМ марки «ФемтоСкан» (производство ООО НПП «Центр перспективных технологий», Россия). Вышеописанный зонд приводят в контакт с поверхностью слюды. Электропроводящий слой золота удаляют с конца иглы путем сканирования в двух различных направлениях квадратного участка поверхности слюды со стороной 1 мкм в течение 14 мин. Сканирование проводят при постоянном контакте между зондом и поверхностью слюды при силе воздействия зонда на поверхность слюды 30 нН и частоте сканирования 2,44 Гц. В ходе такого воздействия на зонд электропроводящий слой золота полностью удаляют с острия иглы и примыкающей к ней области поверхности с образованием зазубренного края, при этом расстояние между острием иглы и ближайшим участком электропроводящего золотого покрытия на игле составляет 0,2 мкм. Схематическое изображение острия зонда показано на фиг.3, на которой штриховкой с наклоном вправо и цифрой 1 обозначен участок острия иглы, покрытый электропроводящим слоем золота, а штриховкой с наклоном влево и цифрой 2 обозначен участок острия иглы, не содержащий электропроводящего покрытия. Следует отметить, что вследствие большей твердости диэлектрического покрытия при данных условиях эксперимента оно не удаляется с острия иглы.

Полученный зонд используют для локального анодного окисления образца графита, которое проводят аналогично примеру 1. В результате окисления на поверхности графита происходит образование однородных по ширине полос, состоящих из оксида графита, с высотой 0,8 нм и шириной 9 нм.

Таким образом, из примера видно, что предложенный зонд для локального анодного окисления материалов позволяет осуществлять точный контроль за процессом локального анодного окисления графита и останавливать процесс окисления графита на начальных стадиях процесса, сопровождающихся формированием участков оксида графита, выступающих над неокисленными областями графита.

Срок эксплуатации полученного зонда составляет 280 часов сканирования. Срок хранения полученного зонда неограничен.

Пример 4 (по П.2 предлагаемого технического решения).

Опыт проводят аналогично примеру 1, однако локальное анодное окисление графита проводят на воздухе при частоте сканирования 0,1 Гц и относительной влажности 80%. В данных условиях происходит полное окисление графита с образованием полостей на поверхности с глубиной 1 нм и шириной 10 нм.

Срок эксплуатации полученного зонда составляет 290 часов сканирования. Срок хранения полученного зонда неограничен.

Пример 5 (по П.2 предлагаемого технического решения).

Опыт проводят аналогично примеру 1, однако проводят локальное анодное окисление не графита, а пластины из титана. В результате на поверхности титановой пластины происходит образование однородных по ширине полос, состоящих из диоксида титана, с высотой 1 нм и шириной 10 нм.

Срок эксплуатации полученного зонда составляет 310 часов сканирования. Срок хранения полученного зонда неограничен.

Пример 6 (контрольный, по прототипу).

Опыт проводят аналогично примеру 1, однако используют зонд марки DCP20 из кремния с покрытием из электропроводящей легированной азотом алмазной пленки.

Полученный зонд позволяет выполнять рисунок на поверхности графита в виде линий, состоящих из углублений на поверхности графита шириной 22 нм и глубиной 1,5 нм. При этом остановить процесс локального анодного окисления графита на начальных стадиях не удается. Срок эксплуатации полученного зонда составляет 80 часов сканирования. Срок хранения полученного зонда составляет 1 год.

Таким образом, из примеров видно, что предложенный зонд для локального анодного окисления материалов имеет срок эксплуатации в режиме сканирования от 260 до 310 часов, что более чем в 3 раза превышает 80-часовой срок эксплуатации известного зонда. Зонд позволяет осуществлять более точный контроль за процессом локального окисления материалов, давая возможность проводить как частичное окисление, так и полное локальное анодное окисление материалов. Кроме того, предлагаемый зонд увеличивает более чем в два раза пространственное разрешение, с которым формируются наноструктуры на окисляемых материалах, позволяя уменьшить толщину линий с 22 нм до 9-12 нм.

1. Зонд для локального анодного окисления материалов, выполненный в виде иглы с покрытием, отличающийся тем, что электропроводящие свойства материалов иглы и покрытия, а также форма покрытия на игле подобраны так, что по крайней мере поверхность острия иглы обладает свойствами диэлектрика, а остальная часть иглы способна пропускать по крайней мере поверхностный электрический ток, причем ближайшая точка электропроводящей поверхности иглы удалена от крайней точки острия иглы на расстояние не более 1 мкм.

2. Зонд для локального анодного окисления материалов по п.1, отличающийся тем, что игла изготовлена из диэлектрика, а покрытие является проводником и/или полупроводником и нанесено на поверхность иглы так, что оно позволяет пропускать по поверхности иглы электрический ток, причем покрытие удалено от крайней точки острия иглы на расстояние не более 1 мкм.

3. Зонд для локального анодного окисления материалов по п.1, отличающийся тем, что игла изготовлена из проводника и/или полупроводника, а покрытие является диэлектриком и находится по крайней мере на острие иглы, причем ближайшая точка поверхности иглы без покрытия удалена от крайней точки острия иглы на расстояние не более 1 мкм.

4. Зонд для локального анодного окисления материалов по п.1, отличающийся тем, что покрытие состоит из диэлектрика и полностью покрывает боковую поверхность иглы и острие, причем на поверхность покрытой диэлектриком иглы нанесено дополнительное покрытие из проводника и/или полупроводника так, что дополнительное покрытие позволяет пропускать по поверхности иглы электрический ток, при этом дополнительное покрытие удалено от крайней точки острия иглы на расстояние не более 1 мкм.