Узел подвески двигателя в монтажной системе, установленной между стойкой крепления и двигателем летательного аппарата

Иллюстрации

Показать всеИзобретение относится к области авиации, более конкретно к узлу подвески двигателя монтажной системы, предназначенному для установки между жесткой конструкцией стойки крепления двигателя летательного аппарата и двигателем. Узел подвески содержит корпус (130), траверсу (146), шарнирно установленную на нем посредством первой шарнирной оси (144), а также две тяги восприятия тяговых усилий, каждая из которых содержит конец, соединенный с траверсой. Корпус состоит из первого металлического крепежного элемента (132а) и второго металлического крепежного элемента (132b), наложенного на первый металлический крепежный элемент. Ось (144) содержит первый участок (144а) и второй участок (144b), при этом первый участок выполнен за одно целое с первым металлическим крепежным элементом, а второй участок выполнен за одно целое со вторым металлическим крепежным элементом. Кроме того, металлические крепежные элементы (132а, 132b) совместно образуют упорную поверхность (166), выполненную с возможностью ограничения поворота траверсы (146). Технический результат направлен на повышение безопасности и уменьшение габаритов и массы узла подвески двигателя. 2 н. и 9 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение в основном относится к узлу подвески двигателя в монтажной системе, предназначенной для установки между жесткой конструкцией стойки крепления двигателя летательного аппарата и двигателем, и, в частности, но не исключительно, к переднему узлу подвески, предназначенному для восприятия усилий, действующих в продольном, поперечном и вертикальном направлениях.

Изобретение относится также к монтажной системе, предназначенной для установки между жесткой конструкцией стойки крепления и двигателем, причем эту систему можно применять независимо от положения двигателя относительно положения стойки крепления.

Уровень техники

Стойка крепления летательного аппарата предназначена для выполнения функции промежуточного соединительного элемента между двигателем и несущей плоскостью летательного аппарата. Она позволяет передавать на конструкцию этого летательного аппарата усилия, создаваемые двигателем, и предназначена также для прокладки топливной магистрали, электрических кабелей, гидравлики и воздушных каналов между двигателем и летательным аппаратом.

Для обеспечения передачи усилий стойка имеет жесткую конструкцию, например, «кессонного» типа, то есть образованную набором верхних и нижних лонжеронов и боковых панелей, соединенных между собой посредством поперечных нервюр.

Обычно монтажную систему размещают между двигателем и жесткой конструкцией стойки, причем эта система в основном содержит, по меньшей мере, два узла подвески двигателя, как правило, передний узел подвески и задний узел подвески.

Кроме того, монтажная система содержит устройство восприятия тяговых усилий, создаваемых двигателем, причем это устройство может быть интегрировано, например, в передний узел подвески. Такое устройство обычно выполняли, например, в виде двух боковых тяг, соединенных, с одной стороны, с передней частью центрального картера двигателя и, с другой стороны, с корпусом переднего узла подвески.

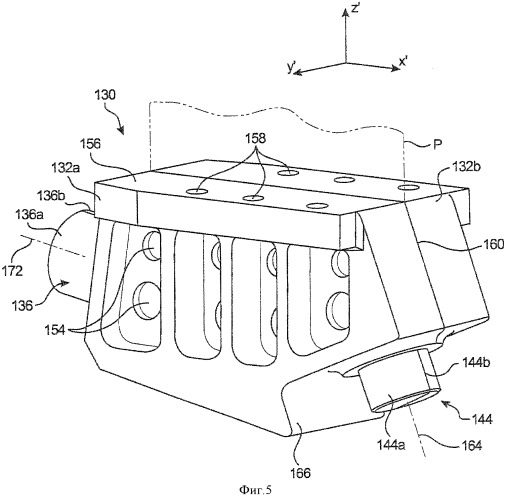

На фиг.1 и 2 показан известный передний узел подвески двигателя, который выполнен с возможностью восприятия усилий, действующих в продольном, поперечном и вертикальном направлениях.

В частности, этот передний узел подвески содержит корпус 30, предназначенный для установки неподвижно на уровне передней части жесткой конструкции стойки крепления, при этом корпус 30 состоит из двух металлических крепежных элементов 32а, 32b, наложенных друг на друга в поперечном направлении узла подвески. Дублирование крепежных элементов предпринимают из соображений безопасности, чтобы в случае поломки одного из этих двух металлических крепежных элементов, другой элемент мог обеспечивать передачу усилий в течение определенного времени.

В передней части корпуса 30 расположена конструкция 34, выполненная с возможностью обеспечения одновременного восприятия усилий в поперечном и вертикальном направлении, и эта конструкция, обычно называемая «Monoball», содержит шарнирную ось 36, выполненную за одно целое с корпусом 30, а также двойной треугольный металлический крепежный элемент 38, шарнирно установленный на этой оси 36, выполненной в продольном направлении узла подвески.

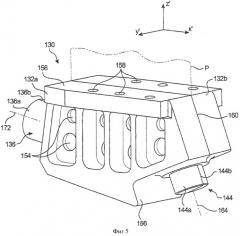

Как показано на фиг.2, в задней части намного меньшей толщины корпус 30 содержит опорный подшипник 40, предназначенный для установки в нем шарнирной оси, обеспечивающей соединение между корпусом 30 и траверсой устройства восприятия тягового усилия. Следует отметить, что опорный подшипник образован одновременно полуцилиндрической поверхностью 42а металлического крепежного элемента 32а и полуцилиндрической поверхностью 42b металлического крепежного элемента 32b.

Действительно, на фиг.1 показано, что шарнирная ось 44 позволяет шарнирно соединить траверсу 46 с корпусом 30, при этом траверса 46, в основном выполненная из двойного металлического крепежного элемента, содержит два боковых конца 48а, 48b, на которых установлены соответственно задние концы двух тяг 50а, 50b восприятия тяговых усилий, создаваемых двигателем.

Недостатком этого известного узла подвески двигателя, прежде всего, является то, что задние части металлических крепежных элементов обязательно должны быть неподвижно соединены друг с другом сзади образованного ими опорного подшипника, чтобы обеспечивать геометрическую форму этого опорного подшипника. Недостатком этого крепления, выполненного, например, при помощи болта, с одной стороны, является то, что оно добавляется к креплениям, уже выполненным для обеспечения механического удержания между двумя металлическими крепежными элементами, и, с другой стороны, не позволяет выполнить дублирование, необходимое для обеспечения вышеупомянутой безопасности.

Иначе говоря, в случае поломки болта 52, показанного на фиг.2, передний узел подвески не содержит никакого средства, которое позволило бы сохранить геометрию опорного подшипника 40 и обеспечить удержание шарнирной оси 44 внутри этого подшипника, поскольку обе задние части металлических крепежных элементов 32а, 32b могут свободно отойти друг от друга.

Кроме того, необходимость выполнения этой задней части исключительно для установки шарнирной оси приводит к тому, что не достигается полная оптимизация общей массы и габаритов корпуса. Кроме того, существенно отдаленное положение опорного подшипника, предназначенного для установки шарнирной оси, требует наличия двух тяг большой длины, что также отрицательно сказывается на габаритах и общей массе такого переднего узла подвески.

Наконец, следует отметить, что перепад толщины между центральной частью и задней частью корпуса узла подвески создает трудности при передаче усилий внутри узла подвески.

Раскрытие изобретения

Задачей настоящего изобретения является создание узла подвески двигателя монтажной системы, предназначенной для установки между жесткой конструкцией стойки крепления и двигателем, который позволяет, по меньшей мере, частично устранить вышеупомянутые недостатки известных технических решений.

Объектом настоящего изобретения является узел подвески двигателя монтажной системы, предназначенной для установки между жесткой конструкцией стойки крепления и двигателем, при этом узел подвески содержит корпус, траверсу, шарнирно установленную на корпусе при помощи первой шарнирной оси, а также две тяги восприятия тяговых усилий, каждая из которых содержит задний конец, соединенный с траверсой, при этом корпус выполнен из первого металлического крепежного элемента и второго металлического крепежного элемента, наложенного на первый металлический крепежный элемент. Согласно изобретению, первая шарнирная ось содержит первый участок оси и второй участок оси, при этом первый участок оси выполнен заодно с первым металлическим крепежным элементом, а второй участок оси выполнен заодно со вторым металлическим крепежным элементом. Кроме того, первый и второй металлические крепежные элементы совместно образуют упорную поверхность, выполненную с возможностью ограничения поворота траверсы вокруг первой шарнирной оси.

Таким образом, изобретение позволяет получить узел подвески двигателя, корпус которого не требует наличия опорного подшипника в задней части, который был необходим в известных технических решениях, учитывая, что шарнирная ось траверсы непосредственно интегрирована в этот корпус. В результате можно убрать всю заднюю часть уменьшенной толщины корпуса, что существенно уменьшает общую массу и габариты данного корпуса.

Кроме того, возможность отказаться от задней части уменьшенной толщины позволяет передвинуть вперед положение шарнирной оси по отношению к ее положению в известных узлах. Таким образом, можно также уменьшить длину тяг восприятия тяговых усилий, что позволяет получить выигрыш в общей массе и габаритах узла подвески двигателя.

С другой стороны, конструкция корпуса, согласно настоящему изобретению, решает проблему безопасности, которая возникала при использовании болта в известных технических решениях с целью обеспечения сохранения геометрии опорного подшипника шарнирной оси. Действительно, выполнение двух участков оси, совместно образующих первую шарнирную ось, позволяет достичь такой безопасности, называемой также функцией «Full Safe» («Полная сохранность»).

Следует уточнить, что отсутствие большого перепада толщины в корпусе узла подвески позволяет существенно улучшить передачу усилий внутри узла подвески двигателя.

Наконец, за счет того, что первый и второй металлические крепежные элементы совместно образуют упорную поверхность, способную ограничить поворот траверсы вокруг первой шарнирной оси в случае поломки одной из двух тяг восприятия тяговых усилий или оси, обеспечивающей соединение между этими тягами и траверсой или картером двигателя, амплитуда поворота этой траверсы предпочтительно будет ограничена выполненной для этой цели упорной поверхностью.

Предпочтительно первый и второй участки оси, образующие первую шарнирную ось, имеют, каждый, полуцилиндрическую форму и полукруглое сечение.

С другой стороны, предпочтительно узел подвески двигателя дополнительно содержит вторую шарнирную ось, выполненную в продольном направлении этого узла подвески двигателя.

В этом случае можно предусмотреть, чтобы вторая шарнирная ось содержала первый участок оси и второй участок оси, при этом первый участок оси выполняют заодно с первым металлическим крепежным элементом, а второй участок оси выполняют заодно со вторым металлическим крепежным элементом.

Выполненная таким образом вторая шарнирная ось может взаимодействовать с треугольным металлическим крепежным элементом, входящим в состав узла подвески двигателя, с целью восприятия усилий, действующих в поперечном и вертикальном направлениях.

Предпочтительно первый и второй металлические крепежные элементы находятся в контакте друг с другом по поверхности соединения, принадлежащей продольной плоскости симметрии узла подвески двигателя.

Предпочтительно узел подвески предназначен для выполнения функции переднего узла подвески монтажной системы.

Кроме того, как было указано выше, узел подвески двигателя предпочтительно выполняют с возможностью восприятия усилий, действующих в направлении, параллельном продольной оси двигателя, в направлении, поперечном по отношению к этому двигателю, и в вертикальном направлении двигателя, причем эти три направления являются ортогональными относительно друг друга.

С другой стороны, объектом настоящего изобретения является также монтажная система, предназначенная для установки между жесткой конструкцией стойки крепления и двигателем, при этом система содержит описанный выше узел подвески двигателя и предпочтительно описанный выше передний узел подвески двигателя, а также задний узел подвески двигателя.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве не ограничивающего примера.

Краткое описание чертежей

На уже рассмотренных ранее фиг.1 и 2 показан известный узел подвески двигателя;

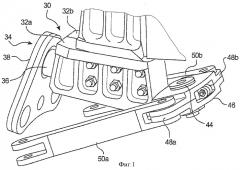

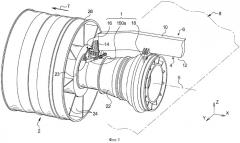

на фиг.3 изображен общий вид монтажной системы, установленной между двигателем летательного аппарата и жесткой конструкцией стойки крепления, размещенной под несущей плоскостью этого летательного аппарата, согласно предпочтительному варианту осуществления настоящего изобретения;

на фиг.3а показана схема восприятия усилий, осуществляемых каждым из двух узлов подвески двигателя монтажной системы, показанной на фиг.3;

на фиг.4 изображен вид в перспективе узла подвески согласно предпочтительному варианту осуществления настоящего изобретения, соответствующий переднему узлу подвески монтажной системы, показанной на фиг.3;

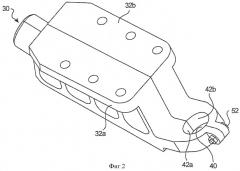

на фиг.5 изображен вид в перспективе корпуса узла подвески, показанного на фиг.4;

на фиг.6 изображен вид в перспективе одного из двух металлических крепежных элементов корпуса, показанного на фиг.5.

Осуществление изобретения

На фиг.3 показана монтажная система 1 согласно предпочтительному варианту осуществления настоящего изобретения, при этом монтажная система 1 установлена между двигателем 2 летательного аппарата и жесткой конструкцией 4 стойки 6 крепления, закрепленной под крылом летательного аппарата, показанным только схематично для большей ясности и обозначенным общей цифровой позицией 8. Необходимо отметить, что монтажная система 1 выполнена с возможностью взаимодействия с турбореактивным двигателем 2, однако следует иметь в виду, что система может быть использована для подвески любого типа двигателя, например турбовинтового, не выходя за рамки настоящего изобретения. С другой стороны, применение монтажной системы 1 не ограничивается случаем, показанным на фиг.3, где двигатель 2 установлен под несущей плоскостью 8 летательного аппарата.

В дальнейшем тексте описания условно позицией Х будет обозначаться продольное направление, параллельное продольной оси 5 двигателя 2, позицией Y - направление, поперечное относительно двигателя 2, и позицией Z - вертикальное направление, причем эти три направления являются ортогональными относительно друг друга.

С другой стороны, термины «передний» и задний» должны рассматриваться по отношению к направлению движения летательного аппарата в результате действия тягового усилия, создаваемого двигателями 2, и это направление схематично показано на чертеже стрелкой 7.

На фиг.3 показан только участок жесткой конструкции 4 стойки 6 крепления вместе с монтажной системой 1, которая является неотъемлемой частью этой стойки 6.

Другие, не показанные конструктивные элементы этой стойки 6, такие как средства крепления жесткой конструкции 4 под несущей плоскостью 8 летательного аппарата или вторичная конструкция, которая обеспечивает разделение и удержание систем и на которой установлены аэродинамические обтекатели, являются классическими элементами, идентичными или аналогичными элементам из предшествующего уровня техники и хорошо известными специалистам. Их подробное описание опускается.

Как известно, жесткую конструкцию 4 в целом выполняют путем сборки нижних лонжеронов 12 и верхних лонжеронов 10, соединенных между собой множеством поперечных нервюр (на чертеже не показаны). Кроме того, передняя часть этой жесткой конструкции 4 представляет собой пирамиду 14 или аналогичный элемент, также известный специалистам и принимающий форму конструкции, выполненной, начиная от основания в сторону вершины и в переднем направлении, приближаясь к продольной оси 5 двигателя 2.

В предпочтительном варианте осуществления настоящего изобретения, показанном на фиг.3, монтажная система 1 содержит, во-первых, передний узел 16 подвески, в состав которого входят тяги 150а, 150b восприятия тяговых усилий (на фиг.3 показана только одна тяга 150а), называемые также короткими тягами, а также задний узел 18 подвески. В этой связи следует уточнить, что задний узел 18 подвески является узлом классического типа и хорошо известен специалистам. Следовательно, он будет описан лишь поверхностно в качестве не ограничивающего примера.

С одной стороны, этот узел 18 подвески неподвижно соединен с задней частью главного картера 22 и, с другой стороны, неподвижно соединен с нижним лонжероном 12 жесткой конструкции 4 стойки 6. Кроме того, он может в целом состоять из бугелей и металлических крепежных элементов и обеспечивает восприятие усилий в направлениях Y и Z, как схематично показано на фиг.3а.

Что касается переднего узла 16 подвески, который ниже будет описан более подробно, то он, с одной стороны, неподвижно соединен с передним концом пирамиды 14 жесткой конструкции 4, то есть с ее вершиной, и, с другой стороны, неподвижно соединен с передней частью главного картера 22 двигателя 2. В частности, передний узел 16 подвески взаимодействует с участком 23 главного картера 22, на котором установлены неподвижные лопасти 24, соединяющие корпус 26 компрессора двигателя 2 с этим главным картером 22. Кроме того, он выполнен с возможностью обеспечения, в частности, при помощи двух тяг 150а, 150b восприятия тяговых усилий, восприятия усилий в направлениях X, Y и Z, как схематично показано на фиг.3а.

Таким образом, восприятие момента, действующего в направлении X, обеспечивается только задним узлом подвески, тогда как восприятие моментов, действующих в направлениях Y и Z, обеспечивается совместно этими двумя узлами 16, 18 подвески двигателя.

Далее со ссылками на фиг.4-6 следует подробное описание переднего узла 16 подвески согласно предпочтительному варианту осуществления настоящего изобретения. Опять же условно позицией X' обозначается продольное направление узла 16 подвески, позицией Y' - поперечное направление этого узла и позицией Z' - вертикальное направление, причем эти направления X', Y' и Z' можно считать идентичными с вышеуказанными направлениями X, Y и Z, соответственно.

Узел 16 подвески двигателя содержит корпус 130, состоящий из первого металлического крепежного элемента 132а и второго металлического крепежного элемента 132b, наложенного на первый металлический крепежный элемент в направлении Y', причем оба металлических крепежных элемента 132а, 132b неподвижно соединены друг с другом, например, при помощи поперечных болтов (на чертеже не показаны), проходящих через отверстия 154, выполненные для этой цели.

Оба металлических крепежных элемента 132а, 132b совместно образуют плоскую верхнюю поверхность 156, расположенную в плоскости X'Y', причем эту поверхность 156 собирают под нижним участком пирамиды 14 стойки 4 крепления также при помощи вертикальных болтов (на чертеже не показаны), проходящих через отверстия 158, выполненные для этой цели.

Как показано на фиг.5 и 6, плоская поверхность 160 соединения между двумя металлическими крепежными элементами 132а, 132b вписывается в продольную плоскость Р симметрии конструкции переднего узла 16 подвески двигателя, причем эта плоскость Р проходит через ось 5 двигателя 2.

Этот передний узел 16 подвески содержит две тяги 150а, 150b восприятия тяговых усилий, расположенные по обе стороны от оси 5 двигателя 2 и содержащие, каждая, передний конец, предназначенный для соединения с участком 23 главного картера 22.

Кроме того, задний конец каждой тяги 150а, 150b известным образом соединен с концом 148а, 148b траверсы 146, выполненной в виде двойного металлического крепежного элемента, шарнирно установленного вокруг первой шарнирной оси 144.

Одним из отличительных признаков настоящего изобретения является, в частности, то, что первая шарнирная ось 144 выполнена из двух участков 144а, 144b, как показано на фиг.5 и 6. Так, в частности, эта первая шарнирная ось 144 состоит из первого участка 144а полуцилиндрической формы, выполненного за одно целое с первым металлическим крепежным элементом 132а, а также из второго участка 144b тоже полуцилиндрической формы, выполненного за одно целое со вторым металлическим крепежным элементом 132b.

Каждый из этих двух участков 144а, 144b полуцилиндрической формы содержит плоскую поверхность 162b, находящуюся в контакте с другой поверхностью (плоская поверхность участка 144а оси на фигурах не видна), и эти плоские поверхности 162b принадлежат плоскости Р симметрии.

Кроме того, оба участка 144а, 144b образуют первую шарнирную ось таким образом, что эта шарнирная ось направлена вдоль оси 164, находящейся в плоскости Р симметрии.

Сборка, содержащая тяги 150а, 150b, траверсу 146 и первую шарнирную ось 144, образует, таким образом, часть переднего узла 16 подвески двигателя, выполненную с возможностью восприятия усилий двигателя 2, действующих в направлении X, причем эти усилия в основном являются тяговыми усилиями, создаваемыми двигателем.

С другой стороны, необходимо уточнить, что первая шарнирная ось 144 расположена на задней части корпуса 130. На уровне этой задней части первый и второй металлические крепежные элементы 132а, 132b образуют совместно упорную поверхность 166, расположенную спереди по отношению к шарнирной оси 144, и эта упорная поверхность 166 выполнена с возможностью ограничения поворота траверсы 146 вокруг шарнирной оси 144 в случае поломки одной из тяг 150а, 150b или оси, обеспечивающей их шарнирное соединение. Следует отметить, что поверхность 166 расположена по отношению к шарнирной оси 144 таким образом, чтобы выполнять функцию упора для траверсы 146, когда происходит угловое смещение этой траверсы, достигающее заранее определенного значения.

Кроме того, передняя часть корпуса 130 оборудована известной специалистам конструкцией типа «Monoball», содержащей вторую шарнирную ось 136, выполненную заодно с корпусом 130, а также двойным треугольным металлическим крепежным элементом 138, шарнирно установленным на уровне вершины этой оси 136. Две другие вершины треугольного металлического крепежного элемента 138, расположенные ниже, чем вершина, взаимодействующая с шарнирной осью 136, предназначены для шарнирного соединения с участком 23 главного картера 22.

Эта вторая шарнирная ось 136 выполнена из двух участков 136а, 136b, что показано на фиг.5 и 6. В частности, эта вторая шарнирная ось 136 состоит, таким образом, из первого участка 136а полуцилиндрической формы, выполненного за одно целое с первым металлическим крепежным элементом 132а, а также из второго участка 136b оси тоже полуцилиндрической формы, выполненного за одно целое со вторым металлическим крепежным элементом 132b.

Эти два участка 136а, 136b оси полуцилиндрической формы содержат, каждый, плоскую поверхность 170b, входящую в контакт с другой плоской поверхностью (плоская поверхность участка 136а оси на фигурах не видна), причем эти плоские поверхности 170b принадлежат плоскости Р симметрии. Кроме того, оба участка 136а, 136b образуют вторую шарнирную ось 134 так, что эта ось имеет направление вдоль оси 172, находящейся в плоскости Р симметрии.

Таким образом, сборка, содержащая вторую шарнирную ось 136 и треугольный металлический крепежный элемент 138, образует часть переднего узла 16 подвески двигателя, способного воспринимать усилия двигателя 2, действующие в направлениях Y и Z.

Наконец, следует указать, что каждый из металлических крепежных элементов 132а, 132b может быть выполнен посредством механической обработки или при помощи литья из материала типа стали или титана.

Разумеется, специалист может вносить различные изменения в конструкцию узла 16 подвески двигателя и монтажной системы 1, описание которых представлено исключительно в качестве не ограничивающих примеров осуществления изобретения. В частности, несмотря на то, что подробное описание касалось только переднего узла подвески для использования в соответствии с настоящим изобретением, необходимо иметь в виду, что изобретение может также применяться для выполнения заднего узла подвески, предназначенного для установки траверсы для монтажа тяг восприятия тяговых усилий.

1. Узел (16) подвески двигателя в монтажной системе (1), предназначенной для установки между жесткой конструкцией (4) стойки (6) крепления двигателя летательного аппарата и двигателем (2), содержащий корпус (130), траверсу (146), шарнирно установленную на нем посредством первой шарнирной оси (144), а также две тяги (150а, 150b) восприятия тяговых усилий, каждая из которых содержит задний конец, соединенный с указанной траверсой (146), при этом корпус (130) состоит из первого металлического крепежного элемента (132а) и второго металлического крепежного элемента (132b), наложенного на первый металлический крепежный элемент, отличающийся тем, что первая шарнирная ось (144) содержит первый участок (144а) и второй участок (144b), при этом первый участок (144а) выполнен за одно целое с указанным первым металлическим крепежным элементом (132а), а второй участок (144b) оси выполнен за одно целое с указанным вторым металлическим крепежным элементом (132b), при этом указанные первый и второй металлические крепежные элементы (132а, 132b) совместно образуют упорную поверхность (166), выполненную с возможностью ограничения поворота траверсы (146) вокруг указанной первой шарнирной оси (144).

2. Узел (16) подвески двигателя по п.1, отличающийся тем, что и первый и второй участки (144а, 144b), образующие первую шарнирную ось (144), имеют полуцилиндрическую форму.

3. Узел (16) подвески двигателя по п.1, отличающийся тем, что указанные первый и второй металлические крепежные элементы (132а, 132b) наложены друг на друга в поперечном направлении (Y') узла подвески двигателя.

4. Узел (16) подвески двигателя по п.1, отличающийся тем, что дополнительно содержит вторую шарнирную ось (136), выполненную в продольном направлении (X') узла подвески двигателя.

5. Узел (16) подвески двигателя по п.1, отличающийся тем, что вторая шарнирная ось (136) содержит первый участок (136а) и второй участок (136b), при этом первый участок (136а) оси выполнен за одно целое с указанным первым металлическим крепежным элементом (132а), а второй участок (136b) оси выполнен за одно целое с указанным вторым металлическим крепежным элементом (132b).

6. Узел (16) подвески двигателя по п.1, отличающийся тем, что содержит треугольный металлический крепежный элемент (138), взаимодействующий со второй шарнирной осью (134).

7. Узел (16) подвески двигателя по п.1, отличающийся тем, что указанные первый и второй металлические крепежные элементы (132а, 132b) находятся в контакте друг с другом по поверхности (160) соединения, принадлежащей продольной плоскости (Р) симметрии узла подвески двигателя.

8. Узел (16) подвески двигателя по п.1, отличающийся тем, что он является передним узлом подвески монтажной системы.

9. Узел (16) подвески двигателя по любому из предыдущих пунктов, отличающийся тем, что выполнен с возможностью восприятия усилий, действующих в направлении (X), параллельном продольной оси (5) двигателя (2), в направлении (Y), поперечном по отношению к двигателю (2), и в вертикальном направлении (Z) двигателя, причем эти три направления являются ортогональными относительно друг друга.

10. Монтажная система (1), предназначенная для установки между жесткой конструкцией (4) стойки (6) крепления двигателя летательного аппарата и двигателем (2), отличающаяся тем, что содержит узел (16) подвески двигателя по любому из предыдущих пунктов.

11. Монтажная система (1) по п.10, отличающаяся тем, что содержит передний узел (16) подвески двигателя по любому из предыдущих пунктов, а также задний узел (18) подвески двигателя.