Устройство крепления газотурбинного двигателя к летательному аппарату

Иллюстрации

Показать всеИзобретение относится к области авиации, более конкретно, к устройству для крепления газотурбинного двигателя к летательному аппарату. Устройство содержит силовые части для передачи нагрузок и закрепленные на этих силовых частях траверсы и кронштейны, в том числе резервные. Все они взаимосвязаны с помощью крепежных, включая стержневые и шарнирные соединения, в том числе резервных болтов, взаимосвязанных с зазором относительно силовых частей передачи нагрузок. Резервные части распределены в продольном вертикальном сечении двигателя в переднем и заднем поясах крепления. Технический результат заключается в обеспечении надежности крепления газотурбинного двигателя и уменьшении веса устройства. 2 з.п. ф-лы, 9 ил.

Реферат

Заявляемое техническое решение касается крепления газотурбинного двигателя к летательному аппарату с использованием деталей, дублирующих в устройстве основные детали в случае нерасчетного повреждения последних.

Анализ показал, что при разрушении одной из частей крепления двигателя к летательному аппарату в передней и задней плоскостях подвески, или штанги съема тяги, происходит смещение двигателя относительно пилона летательного аппарата.

При этом нагрузки, действующие на остальные узлы крепления двигателей на летательных аппаратах, могут превысить расчетные, что обостряет в мировой авиации актуальность поисков необходимых решений.

Так известно устройство переднего узла подвески двигателя с дублированием элементов (см. описание к принадлежащему фирме SNECMA патенту U.S. №5871176, кл. МКИ B64D 27/26, кл. U.S 244-54, опубликован 16.02.1999 г.), где в передний узел подвески введен дополнительный опорный узел, который, в случае разрушения основного опорного узла может принять на себя в 3-х измерениях нагрузки от работающего газотурбинного двигателя.

Дублирующая деталь установлена в силовую часть корпуса двигателя с зазором и вступает в работу только в случае разрушения основного узла подвески.

К недостатку этой конструкции можно отнести крепление двигателя в переднем поясе за одну точку, как основного узла, так и резервного, что требует формирования на переднем узле крепления и корпусе двигателя двух параллельных узлов - основного и резервного. При этом значительно увеличивается суммарная масса узлов устройства крепления двигателя к летательному аппарату.

Близкое техническое решение крепления газотурбинного двигателя к самолету, как к его крылу, так и к фюзеляжу, с двумя параллельными резервными звеньями, известно из описания к патенту US №6,682,015, кл. МПК B64D 27/00, кл. US 244-54, принадлежащего фирме Airbus France и опубликованному 27.06.2004 г.).

Промежуточный узел типа верхней траверсы или стойки для крепления двигателя к пилону самолета и силовой корпус двигателя содержат по три встречные и параллельные между собой проушины по обе стороны вертикальной плоскости через продольную ось двигателя.

При этом по одну сторону в узле крепления между проушинами последовательно закреплены плоские звенья посредством двух цилиндрических стержней, параллельных между собой и относительно продольной оси.

По другую сторону оси двигателя между двумя проушинами плоские звенья по форме бумеранга скреплены тремя цилиндрическими стержнями, параллельными друг другу и продольной оси. В узлах установки упомянутых стержней между последними и указанными плоскими звеньями размещены сферические подшипники.

Предусмотрена также наклонная штанга передачи силы тяги двигателя на пилон летательного аппарата.

По решаемой задаче это техническое решение близко к заявляемому, но имеет тенденцию увеличения веса конструкции из-за дополнительных узлов и деталей в виде промежуточных плоских звеньев и удерживающих их верхних и нижних проушин.

Из описания к патенту US №6059227 французской фирмы Aerospatiale SNI, кл. МПК B64D 27/00, кл. US 244-54, опубликованному 09.05.2000 г., известно также устройство узла заднего крепления газотурбинного двигателя с резервными звеньями, установленными с зазором. Известное техническое решение, в частности, содержит нижнюю площадку пилона, к которой присоединена четырьмя болтами траверса.

На нижней площадке стойки, направленная также далее вниз, выполнена проушина с отверстием, ось которого параллельна продольной оси двигателя. Траверса в своей нижней части имеет поперечный паз, куда введена упомянутая проушина стойки.

В проушину введен с зазором резервный стержень под крепление двигателя. Снизу в траверсе, по обе стороны от вертикальной плоскости, имеются проушины, на которых закреплены плоские звенья с цилиндрическими стержнями, оси которых параллельны продольной оси двигателя.

Указанные стержни введены в проушины на силовом корпусе двигателя.

При этом с одной стороны снизу траверсы выполнено плоское звено в виде бумеранга, в проушине которого установлен один стержень, параллельный продольной оси закрепляемого двигателя.

С другой стороны к траверсе на цилиндрическом шарнире прикреплена серьга, подвижно удерживающая другой стержень крепления, параллельный продольной оси закрепляемого на нем двигателя. Решение по известному патенту US №6059227 может быть прототипом заявляемому по общности поставленной задачи и близости совокупности существенных признаков. К тому же оно также позволяет осуществлять крепление двигателя к пилону самолета в разных положениях - верхнем, нижнем и боковом.

Перед авторами стояла задача обеспечить надежное выполнение функций устройства крепления газотурбинного двигателя резервированием могущих разрушиться частей, независимо от положения двигателя относительно крыла или фюзеляжа летательного аппарата при достижении совокупного технического результата, а именно:

- в устройстве крепления газотурбинного, в частности двухконтурного двигателя, к летательному аппарату в случае нерасчетного повреждения или разрушения одной из частей крепления двигателя и смещения последнего относительно пилона, не допустить превышения расчетных нагрузок, действующих в частях крепления, оставшихся неразрушенными, и обеспечить их работоспособность, предотвратив возможное их дальнейшее разрушение, при этом

- не допустить значительного перемещения двигателя относительно мест его крепления на летательном аппарате:

- уменьшить вес устройства с одновременным повышением его надежности.

Поставленная задача решается тем, что в известном устройстве крепления газотурбинного двигателя к летательному аппарату с узлами передачи нагрузок, включающими опорные узлы, траверсы и кронштейны, в том числе резервные, взаимосвязанные посредством резьбовых и шарнирных соединений, а также стержневых частей, в том числе резервных, введенных с зазором в отверстия опорных узлов, произведено усовершенствование.

Усовершенствование состоит в том, что резервные части крепления распределены между передним и задним узлами крепления вдоль силового корпуса двигателя.

В переднем поясе крепления его траверса размещена перед резервным кронштейном, установленным относительно этой траверсы с зазором вдоль оси двигателя.

В этой траверсе, и далее в резервном кронштейне переднего пояса крепления выполнены последовательно отверстия с общей осью, параллельной оси двигателя.

В эти отверстия введен своей стержневой частью дополнительный резервный болт.

На входе в траверсу резервный болт в его продольном положении застопорен.

При этом в отверстии резервного кронштейна стержневая часть болта установлена с кольцевым зазором. На выходе из отверстия резервного кронштейна на резьбовой части указанного болта закреплена упорная шайба. Между указанной шайбой и резервным кронштейном также предусмотрен зазор вдоль продольной оси двигателя.

Траверса переднего узла крепления может быть выполнена из двух прилегающих в поперечной плоскости частей, взаимосвязанных между собой и последовательно размещенных вдоль продольного вертикального сечения устройства.

Задний пояс крепления можно условно разделить на верхнюю и нижнюю взаимосвязанные области крепления.

В нижней области заднего пояса нижняя траверса в данном решении снизу закреплена между двумя силовыми ребрами корпуса двигателя двумя серьгами по обе стороны от продольного вертикального сечения, а сверху - кронштейном и подкосом с верхней областью крепления собственно к летательному аппарату, в частности к его пилону.

Резервный болт размещен в указанном продольном сечении двигателя.

Своей стержневой частью он последовательно, в общей оси, размещен плотно в отверстии одного ребра, затем, с кольцевым зазором - в отверстии в траверсе и далее - в отверстии второго силового ребра, за пределами которого зафиксирован, например, резьбовым соединением.

В случае разрушения одной из серег траверсы нижней области заднего пояса крепления, соединяющих узел задней подвески с силовыми ребрами двигателя, последний по-прежнему удерживается в двух местах ввиду переноса нагрузки на резервный болт.

Верхняя часть заднего пояса крепления непосредственно к летательному аппарату, в частности к его пилону, обеспечена кронштейном с соединительной площадкой.

Встречными ребрами нижней стороны этого кронштейна, противоположной соединительной площадке, охвачен следующий нижний кронштейн.

Оба кронштейна в месте охвата скреплены между собой двумя продольными болтами с шарнирными вкладышами. Между этими болтами дополнительно введен резервный болт, который в отверстии указанного нижнего кронштейна своей стержневой частью размещен с кольцевым зазором.

Заявляемое техническое решение иллюстрируется фигурами, где

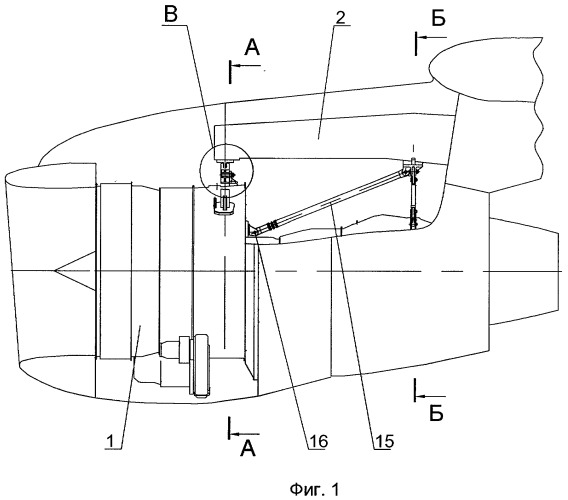

на фиг.1 дан общий вид заявляемого устройства крепления газотурбинного двигателя к летательному аппарату и взаимное размещение переднего и заднего поясов устройства;

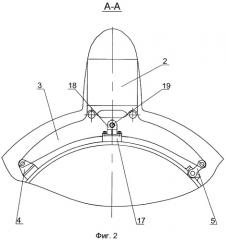

на фиг.2 дано сечение А-А Фиг.1 переднего узла заявляемого устройства крепления;

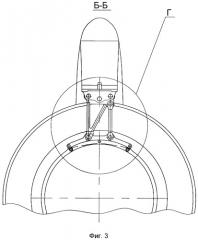

на фиг.3 показано сечение Б-Б Фиг.1 заднего узла заявляемого устройства между силовыми частями корпуса газотурбинного двигателя и пилоном летательного аппарата;

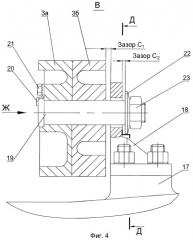

на фиг.4 представлен увеличенный вид В Фиг.1 взаимного расположения кронштейна, траверсы, ее составных частей и установленного в них резервного болта заявляемого устройства крепления относительно силовых частей корпуса двигателя;

на фиг.5 дано сечение Д-Д фиг.4 крепления резервного кронштейна к двигателю;

на фиг.6 показан вид Ж фиг.4 - фиксация резервного болта резервного кронштейна;

на Фиг.7 представлен вид Г фиг.3 заднего пояса крепления и его частей, взаимосвязанных между собой;

на фиг.8 показано сечение Л-Л фиг.7 в месте установки резервного болта в силовых ребрах корпуса двигателя;

на Фиг.9 дано сечение К-К в соединении двух кронштейнов узла заднего пояса и размещение резервного болта в этом соединении.

Заявляемое техническое решение может быть равноценно реализовано при креплении двигателя к летательному аппарату сверху, сбоку и снизу.

Согласно представленным фигурам рассмотрим заявляемое устройство крепления двигателя к летательному аппарату, в частности, в его воплощении под пилоном летательного аппарата, как это показано на Фиг.1.

Двигатель 1 на силовом пилоне 2 летательного аппарата закреплен в продольном направлении последовательно в двух поясах.

В переднем поясе к пилону 2 известными средствам и жестко подсоединена траверса 3 (см. Фиг.2). При этом через упомянутую траверсу 3 двигатель1 закреплен на пилоне 2 своей верхней частью.

При этом к двигателю 1 передняя траверса 3 шарнирно закреплена своей нижней частью в двух расчетных местах по обе стороны вертикальной продольной плоскости сечения двигателя 1. Крепление осуществлено с одной стороны кронштейном 4 с шарниром, а с другой стороны серьгой 5 с двумя шарнирами.

При этом упомянутая передняя траверса 3 может быть выполнена из двух поперечно прилегающих и расположенных друг за другом последовательно в продольном направлении отдельных частей - 3а и 3б (см. фиг.4, вид В), взаимосвязанных между собой, как это будет описано далее.

В заднем поясе двигатель1 прикреплен к пилону 2 летательного аппарата с помощью взаимосвязанных между собой кронштейнов 6 и 7 (Фиг.7, вид Г), подкоса 8 и траверсы 9, последовательно размещенных вниз вертикально к двигателю 1.

Крепление двигателя 1 к нижней траверсе 9 заднего пояса осуществляется (см. так же Фиг.7) с помощью двух серег 10 по обе стороны продольной вертикальной плоскости сечения двигателя 1.

При этом описанный выше ряд последовательно взаимосвязанных деталей соединяет площадку 11 самолетного пилона 2 с силовыми ребрами 12 на наружном силовом корпусе двигателя 1 (Фиг.8, сечение Л-Л).

Упомянутый выше кронштейн 6 своей соединительной площадкой известным способом, например, с помощью резьбовых соединений, крепится через площадку 11 к пилону 2 летательного аппарата.

Кронштейн 6 в вертикальном направлении к двигателю 1 разделен на, по меньшей мере, две его силовые части, между которыми введен последующий кронштейн 7.

При этом кронштейны 6 и 7 скреплены, например, двумя болтами 13.

Вокруг болтов 13 в местах их установки во внутреннем кронштейне 7, для снятия дополнительных напряжений, введены сферические соединения 14 (фиг.9).

Для передачи силы тяги двигателя 1 на пилон 2 летательного аппарата предусмотрена также наклонная штанга 15, размещенная в рассматриваемом случае под пилоном 2 летательного аппарата (Фиг.1).

Передним своим концом штанга 15 закреплена на кронштейне16, расположенном, в основном, на разделительном корпусе 17 у переднего пояса крепления. Другим, задним ее концом штанга прикреплена к кронштейну 6 вышеописанного заднего пояса крепления (см. вид Г, Фиг.7).

В переднем поясе крепления на силовом, в частности разделительном, корпусе 17 двигателя 1 (вид В, фиг.4) дополнительно жестко закреплен резервный кронштейн 18 с продольным зазором C1 относительно торца упомянутой траверсы 3 (ее части 3б).

В передней траверсе 3 (3а, 3б) выполнено отверстие под расчетную установку без зазора стержневой цилиндрической части болта 19. Части 3а и 3б, объединенные болтом 19 и зафиксированные с помощью стопорной пластины 20 и монтажных болтов 21, прилегают друг к другу,

Болт 19 удерживается стопорной пластиной 20 и болтами 21 с упором в открытый торец части 3а траверсы 3. На конце болта 19 - его резьбовой части за резервным кронштейном 18, установлена упорная шайба 22, а весь набор фиксируется гайкой 23.

Между резервным кронштейном 18 и упорной шайбой 22 предусмотрен расчетный зазор C2 в продольном направлении.

При этом за пределами траверсы 3, а именно ее части 3б, стержневая часть болта 19 пронизывает кронштейн 18 с кольцевым зазором C3 (см. также Фиг.5, сечение Д-Д).

Благодаря зазорам (продольным - C1, C2 и кольцевому - С3) резервный кронштейн 18 (см. фиг.4 и 5) воспринимает нагрузку только в случае разрушения одного из узлов крепления двигателя в переднем поясе, или же штанги 15 съема силы тяги.

При разрушении кронштейна 4 или серьги 5 (см. фиг.2), обеспечивающих совместно рабочую взаимосвязь двигателя 1 через траверсу 3 (3а, 3б) к пилону 2, происходит определенное смещение двигателя 1 относительно указанного пилона 2. При этом выбирается кольцевой зазор C3 между болтом 19 и резервным кронштейном 18 (Фиг.6).

В результате двигатель 1 в переднем поясе крепления удерживается резервным кронштейном 18 и оставшимися неразрушенными или кронштейном 4, или серьгой 5.

При разрушении штанги 15 съема тяги или отдельных деталей переднего крепления выбирается продольный зазор C1 между резервным кронштейном 18 и частью траверсы 3 (ее частью 3б), через которые и передается сила тяги на пилон 2 летательного аппарата.

При разрушении одной из частей траверсы 3а все вышеозначенные зазоры C1, C2 и C3 обеспечивают свою страховочную роль, и в то же время траверса 3, как общий узел, остается работоспособной.

Рассмотрим далее, в заявляемом техническом решении, задний пояс крепления газотурбинного двигателя 1 к летательному аппарату, где предусмотрены средства защиты двигателя при нерасчетном повреждении или разрушении одной из частей этого пояса крепления двигателя и также штанги 15.

Так в сечении Л-Л заднего пояса крепления (см. Фиг.7, 8) предусмотрено резервное крепление болтом 24 траверсы 9 к двигателю 1 через силовые ребра 12. Между траверсой 9 и стержневой частью болта 24 предусмотрен кольцевой зазор М (см. Фиг.8). Резервный болт 24, смещаясь в полости зазора М, вступает в работу и берет на себя нагрузки в случае разрушения одной из серег 10 или деталей их крепления, соединяющих траверсу 9 заднего пояса крепления с силовыми ребрами 12 корпуса двигателя 1. При этом двигатель 1 продолжает удерживаться в описанном выше заднем поясе крепления за две точки - резервный болт 24 и одну из серег 10.

В том же заднем поясе в непосредственной близости к пилону 2 в соединении ребер кронштейна 6 и размещенного между ними кронштейна 7, с кольцевым зазором Н относительно последнего, введен резервный болт 25 (см. сечение К-К, Фиг.7 и 9).

Болт 25 размещен в креплении кронштейнов 6 - охватывающего и 7 - охватываемого, между и параллельно описанным двум болтам 13 с шарнирными вкладышами 14. В случае разрушения по меньше мере одного из болтов 13, или его проушины, в кронштейне 6 или 7 нагрузку на себя принимает резервный болт 25, смещаясь в полости зазора Н и тем самым также обеспечивая безопасность работы летательного аппарата в критических ситуациях.

Определенная компенсация такого смещения будет принята на себя и шарнирным вкладышем оставшегося в целости одного из болтов 13.

Данное техническое решение крепления двигателя к летательному аппарату позволяет дублировать основные узлы устройства с оптимальным распределением нагрузок наряду с минимизацией их весовых показателей.

В случае нерасчетного разрушения одного из узлов крепления вступающие в работу детали резервирования предотвращают значительное перемещение двигателя относительно пилона летательного аппарата. При этом нагрузки, действующие в остальных узлах крепления, не будут превышать расчетные.

Решение проработано в применении к двигателям Д-436-148, устанавливаемым на самолетах АН-148, но может быть широко использовано для семейства двигателей Д-436Т1 и их модификаций, в частности, например, устанавливаемых с боковой подвеской на самолетах Ту-334.

1. Устройство крепления газотурбинного двигателя к летательному аппарату, содержащее силовые части для передачи нагрузок и закрепленные на силовых частях траверсы и кронштейны, в том числе резервные, взаимосвязанные посредством крепежных, включая стержневые, и шарнирных соединений, в том числе резервных болтов, взаимосвязанных с зазором относительно силовых частей передачи нагрузок, отличающееся тем, что резервные части крепления распределены в продольном вертикальном сечении двигателя в переднем и заднем поясах крепления.

2. Устройство крепления газотурбинного двигателя к летательному аппарату по п.1, отличающееся тем, что в переднем поясе крепления резервный болт своей стержневой частью в продольном и окружном направлениях жестко установлен в его траверсе, и далее, относительно дополнительного резервного кронштейна с зазорами, кольцевым и поперечными, а в заднем поясе крепления его нижняя траверса связана с корпусом двигателя серьгами по обе стороны резервного соединения и, далее последовательно вверх с летательным аппаратом, через нижний и верхний кронштейны посредством крепежных соединений по обе стороны резервного болта с кольцевым зазором вокруг последнего.

3. Устройство крепления газотурбинного двигателя к летательному аппарату по п.2, отличающееся тем, что траверса переднего узла крепления выполнена из двух прилегающих в поперечной плоскости частей, взаимосвязанных между собой и последовательно размещенных вдоль продольного вертикального сечения устройства, а резервный болт жестко закреплен в соосных отверстиях обоих указанных частей траверсы, а в заднем поясе крепления на встречных силовых частях ввода резервных болтов выполнены соединения в виде взаимосвязанных парных силовых ребер одной силовой части, между которыми в каждом из соединений введено силовое ребро встречной силовой части.