Способ изготовления кристаллов p-i-n диодов групповым методом (варианты)

Иллюстрации

Показать всеИзобретение относится к области микроэлектроники и может быть использовано при изготовлении диффузионных p-i-n диодов с большим уровнем управляемой мощности групповым методом. Сущность изобретения: в способе изготовления кристаллов p-i-n диодов групповым методом создают с одной стороны рабочей пластины кремния с собственным типом проводимости высоколегированный слой p-типа проводимости, уменьшают толщину слоя собственного типа проводимости с другой стороны рабочей пластины с последующим созданием с этой стороны высоколегированного слоя n-типа проводимости, формируют мезаструктуры, защищают пассивирующим стеклом боковые поверхности мезаструктур, формируют омические контакты и разделяют рабочую пластину на кристаллы. Сторону рабочей пластины для создания высоколегированного слоя p-типа проводимости предварительно полируют, а затем при создании диффузионным легированием высоколегированного слоя p-типа проводимости в полированную сторону проводят загонку примеси p-типа проводимости, уменьшают толщину слоя собственного типа проводимости шлифовкой, после чего на шлифованную сторону наносят жидкий диффузант с примесью n-типа проводимости и плотно контактируют эту сторону рабочей пластины кремния со шлифованной и покрытой идентичным диффузантом стороной кремниевой пластины-носителя n-типа проводимости, а процесс нагрева при создании высоколегированного слоя n-типа проводимости диффузионным легированием проводят при заданных температуре и времени с одновременной разгонкой примеси в высоколегированном слое p-типа проводимости, формированием соответствующей силикатной стекловидной пленки на высоколегированных слоях p- и n-типа проводимости и соединением рабочей пластины кремния с кремниевой пластиной-носителем, формирование мезаструктур проводят со стороны высоколегированного слоя p-типа проводимости глубиной до высоколегированного слоя n-типа проводимости, омические контакты на вершинах мезаструктур формируют к высоколегированному слою p-типа проводимости, а перед формированием общего омического контакта удаляют кремниевую пластину-носитель и соответствующую силикатную стекловидную пленку. Техническим результатом изобретения является увеличение пробивного напряжения при сохранении малых уровней обратного тока, обеспечение работы диодов на низких частотах без искажения формы сигнала, повышение производительности и обеспечение высокой надежности диодов. 2 н.п. ф-лы, 15 ил.

Реферат

Изобретение относится к области микроэлектроники и может быть использовано при изготовлении диффузионных p-i-n диодов с большим уровнем управляемой мощности групповым методом.

P-i-n диоды находят широкое применение в мощных управляющих устройствах, работающих на низких частотах. Такие диоды должны иметь высокое значение пробивного напряжения и низкое значение прямого сопротивления, которое обуславливается высоким значением накопленного заряда носителей в i-области. Наибольшее значение пробивного напряжения достигается при создании мезаэпитаксиальных p-i-n диодов, использующих защиту боковой поверхности стеклом специального состава.

Известен способ получения p-i-n диода с остеклованной мезаструктурой (Л.С.Либерман и др. «Кремниевые диоды с остеклованной мезаструктурой», Электронная техника, серия 2, Полупроводниковые приборы, №4 (114), 1977 г., Технология приборов, с.95 [1]), в котором на пластине из кремния с удельным сопротивлением более 2 кОм×см наращивали эпитаксиальный слой n+-типа толщиной ~100 мкм, подшлифовкой пластины с другой стороны доводили до нужной толщины высокоомный i-слой и после травления шлифованной поверхности наращивали с этой стороны p+-слой толщиной ~10 мкм, затем получали мезаструктуры химическим травлением пластины до вскрытия n+-слоя, после чего методом электрофореза на боковую поверхность мезаструктур наносили суспензию из стеклянного порошка в этиловом спирте с добавлением 1-3 капель соляной кислоты. После сушки на воздухе в течение 1-2 мин пластины отжигали при температуре 750°С в потоке кислорода в течение 30 минут. После создания омических контактов пластину разделяли на отдельные диодные структуры. Диоды выдерживали напряжение до 300 В при обратных токах 0,2-5 µкА.

Недостатком описанного способа является трудность получения большого значения накопленного заряда Q>600 нКл из-за необходимости значительного увеличения времени охлаждения пластин в процессе и после процессов эпитаксиального наращивания для сохранения возможно большего значения времени жизни неосновных носителей в i-слое p-i-n диода.

Известен также способ (Л.С.Либерман и др. «Кремниевые диоды с остеклованной мезаструктурой», Электронная техника, серия 2, Полупроводниковые приборы, №4 (114), 1977 г., Технология приборов, с.96 [2]) получения диодных структур с толщиной i-области 120 µкм, индивидуально вырезанных из пластины, в которой р+- и n+-области были получены методом диффузии примесей, позволяющим проводить длительный отжиг после высокотемпературной обработки в режиме остывания пластин вместе с печью. В указанном способе диодные структуры с помощью зажимов подгружали в сосуд с суспензией стекла и проводили процесс электрофореза, причем зажимы имели фторопластовые наконечники, закрывающие торцевые участки диодной структуры, в центре наконечника имеется металлический стерженек, касающийся диодной структуры. Полученные диоды имели пробивное напряжение 1000 В при обратном токе 10 µкА и накопленный заряд более 600 нКл при прямом токе 100 мА.

Недостатком данного способа является сложность и высокая трудоемкость выполнения операций осаждения стекла на отдельные кристаллы, а также значительный разброс в толщине защитного покрытия из-за индивидуальной геометрии диодных структур и условий остекловывания.

Наиболее близким по технологической сущности к предлагаемому способу является способ изготовления диодов (ЕР 0303390 А1, МПК: H01L 21/329; 21/78; C09J 4/00, опубликован 15.02.1989 г., [3]), который заключается во введении примеси первого типа проводимости в одну поверхность материала с собственной проводимостью (i), выращивании слоя поликристаллического кремния на оксидированной поверхности, в которую была введена легирующая примесь первого типа проводимости, уменьшении толщины исходного материала i-типа с противоположной стороны материала с собственной проводимостью, введении легирующей примеси второго типа проводимости в поверхность этой стороны материала i-типа, формировании мезаструктур и остекловывании их боковой поверхности, формировании омического контакта на вершинах мезаструктур, удалении поликристаллического и оксидных слоев, формировании омического контакта с противоположной стороны и разделении пластины на отдельные диодные элементы.

Основной недостаток известного способа [3] в том, что он требует проведения эпитаксиального процесса осаждения поликристаллического слоя кремния в качестве носителя и, следовательно, не позволяет сохранить высокое значение времени жизни носителей τе, достижимое в процессе диффузионного легирования. Это существенно снижает уровень управляемой мощности и ограничивает нижний предел рабочей частоты (f0=1/27π·τe, где τе - эффективное время жизни неравновесных носителей) p-i-n диода.

Настоящее изобретение касается вариантов способа получения p-i-n диодов групповым методом по диффузионной технологии с защищенной стеклом боковой поверхностью мезаструктур.

Задачей предлагаемого изобретения является создание нетрудоемкого способа изготовления мощных p-i-n диодов групповым методом по мезаиффузионной технологии, обеспечивающей получение максимальной величины накопленного заряда и возможность максимального съема кристаллов с мезаструктурами, что особенно важно для пластин большого диаметра, подверженных разрушению при термических операциях.

Техническим результатом от использования изобретения является:

- существенное увеличение пробивного напряжения с 600 В до 1000 В при сохранении малых уровней обратного тока (менее 10 µА) за счет применения групповой технологии с защитой стеклом боковой поверхности мезаструктур и возможности получения низкого градиента концентрации при диффузионном легировании материала с собственной проводимостью;

- возможность работы p-i-n диодов на низких частотах без искажения формы сигнала за счет сохранения более высокого значения времени жизни неравновесных носителей (накопленного заряда);

- повышение производительности за счет увеличения съема кристаллов при использовании пластин большого диаметра;

- высокая надежность благодаря сохранению способа защиты поверхности мезаструктур стеклом, что позволяет использовать p-i-n диоды в бескорпусном исполнении.

Поставленная задача и технический результат по первому варианту достигаются тем, что в способе изготовления кристаллов мощных p-i-n диодов групповым методом, включающем создание диффузионным легированием из газовой фазы с одной стороны рабочей пластины кремния с собственным типом проводимости высоколегированного слоя p-типа проводимости, уменьшение толщины слоя собственного типа проводимости с другой стороны рабочей пластины кремния с последующим созданием диффузионным легированием с этой стороны рабочей пластины кремния высоколегированного слоя n-типа проводимости, формирование на рабочей пластине кремния мезаструктур, защиту пассивирующим стеклом боковых поверхностей мезаструктур, формирование омических контактов на вершинах мезаструктур и после формирования общего, омического контакта разделение рабочей пластины кремния на кристаллы, сторону для создания высоколегированного слоя p-типа проводимости на рабочей пластине кремния предварительно полируют, а затем при создании диффузионным легированием высоколегированного слоя p-типа проводимости в полированную сторону рабочей пластины кремния проводят загонку примеси p-типа проводимости, уменьшение толщины слоя собственного типа проводимости проводят шлифовкой, после чего на шлифованную сторону рабочей пластины кремния наносят жидкий диффузант с примесью n-типа проводимости и плотно контактируют эту сторону рабочей пластины кремния со шлифованной и покрытой идентичным диффузантом стороной кремниевой пластины-носителя n-типа проводимости, а процесс нагрева при создании диффузионным легированием высоколегированного слоя n-типа проводимости проводят при заданных температуре и времени с одновременной разгонкой примеси в высоколегированном слое p-типа проводимости, формированием соответствующей силикатной стекловидной пленки на высоколегированных слоях p- и n-типа проводимости и соединением рабочей пластины кремния с кремниевой пластиной-носителем, формирование мезаструктур проводят со стороны высоколегированного слоя p-типа проводимости глубиной до высоколегированного слоя n-типа проводимости, омические контакты на вершинах мезаструктур формируют к высоколегированному слою p-типа проводимости, а перед формированием общего омического контакта, которое проводят к высоколегированному слою p-типа проводимости, удаляют кремниевую пластину-носитель и соответствующую силикатную стекловидную пленку.

Поставленная задача и технический результат по второму варианту достигаются тем, что в способе изготовления кристаллов мощных p-i-n диодов групповым методом, включающем последовательное создание диффузией высоколегированных слоев p- и n-типа проводимости с противоположных сторон рабочей пластины кремния собственного типа проводимости с уменьшением толщины слоя собственного типа проводимости, формирование на рабочей пластине кремния мезаструктур, защиту пассивирующим стеклом боковых поверхностей мезаструктур, формирование омических контактов на вершинах мезаструктур и после формирования общего омического контакта разделение рабочей пластины кремния на кристаллы, уменьшение толщины слоя собственного типа проводимости проводят шлифовкой противоположных сторон рабочей пластины кремния, при этом сначала шлифуют одну ее сторону, наносят на нее жидкий диффузант с примесью n-типа проводимости и плотно контактируют эту сторону рабочей пластины кремния со шлифованной и покрытой идентичным диффузантом стороной кремниевой пластины-носителя n-типа проводимости, а после процесса нагрева при создании высоколегированного слоя n-типа проводимости диффузионным легированием при заданных температуре и времени с одновременным соединением рабочей пластины кремния с кремниевой пластиной-носителем и формированием силикатной стекловидной пленки на высоколегированном слое n-типа проводимости шлифуют другую сторону рабочей пластины кремния, наносят на нее жидкий диффузант с примесью p-типа проводимости, а после создания диффузией высоколегированного слоя p-типа проводимости с одновременным формированием на нем силикатной стекловидной пленки формируют мезаструктуры со стороны высоколегированного слоя p-типа проводимости глубиной до высоколегированного слоя n-типа проводимости, омические контакты на вершинах мезаструктур формируют к высоколегированному слою p-типа проводимости, а перед формированием общего контакта, которое проводят к высоколегированному слою n-типа проводимости, удаляют кремниевую пластину-носитель и соответствующую силикатную стекловидную пленку.

Максимальное значение накопленного заряда в предлагаемых способах изготовления кристаллов p-i-n диодов обеспечивается благодаря возможности медленного охлаждения рабочей пластины при проведении только процессов диффузионного легирования, что связано с уменьшением количества радиационных дефектов и дефектов упаковки и не достижимо в способе-прототипе, так как эпитаксиальное выращивание поликремния в качестве носителя происходит за более короткое время и приводит к большим механическим напряжениям, способствующим снижению времени жизни неравновесных носителей заряда и, следовательно, накопленного заряда. Высокое значение накопленного заряда позволяет сохранять управляющую способность p-i-n диодов на низких частотах без искажения формы сигнала.

Возможность получения высокого значения пробивного напряжения достигается процессом глубокого диффузионного легирования с низким градиентом концентрации примеси при создании слоя n+-типа проводимости, что обеспечивается достаточным временем выдержки t рабочей пластины при заданной температуре. При этом время выдержки t выбирают из соотношения: t=x2/64·Dn, [с],

где x - глубина диффузионного высоколегированного слоя n-типа проводимости, [см],

Dn - коэффициент диффузии примеси n-типа проводимости, [см2/с].

Как известно из теории p-n перехода увеличение глубины p-n перехода, приводит к уменьшению градиента концентрации и, следовательно, к росту пробивного напряжения в соответствии с математическим выражением (5.88) в «СВЧ полупроводниковые приборы и их применение» (под ред. Г.Уотсона, изд-во Мир, Москва, 1972 г., стр.147, [4]). Следовательно, увеличение времени выдержки рабочей пластины в процессе диффузионного легирования позволит достичь максимальных (для выбранной толщины рабочей пластины) значений Uпроб. и одновременно обеспечить сохранение (целостность) всей площади рабочей пластины, исключив механические повреждения рабочей пластины в предлагаемом технологическом процессе, а следовательно, высокий съем кристаллов за счет одновременного с диффузией надежного соединения рабочей пластины с кремниевой пластиной-носителем.

Получение высоколегированного слоя p-типа проводимости на вершинах, а высоколегированного слоя n-типа проводимости в основании мезаструктур обеспечивает более высокую температуру для надежного соединения рабочей пластины с пластиной-носителем, которая предохраняет рабочую пластину от механических повреждений в технологическом процессе получения кристаллов групповым методом. Это позволяет увеличить съем кристаллов с пластин большого диаметра.

Использование группового способа получения мезаструктур с защитой боковой поверхности мезаструктур толстым слоем пассивирующего стекла обеспечивает высокую надежность p-i-n диодов с высокой рассеиваемой мощностью за счет снижения тока утечки.

Преимущество второго варианта способа заключается в возможности сохранить идентичные условия легирования примесями p- и n-типа (например, бором и фосфором) рабочей пластины, поскольку в первом варианте используется загонка примеси p-типа из газовой фазы с последующей разгонкой в процессе соединения рабочей пластины с пластиной-носителем и, следовательно, поверхностная концентрация примеси p-типа не достигает максимального значения, что обеспечивает меньшее сопротивление потерь в диоде, чем во втором варианте способа.

Сопоставительный анализ предлагаемых вариантов способа изготовления кристаллов p-i-n диодов групповым методом с современным уровнем техники в этой области и отсутствие описаний аналогичных способов в известных источниках информации позволяет сделать вывод о соответствии предлагаемых вариантов изобретения критерию «новизна».

Заявляемые варианты способа характеризуются совокупностью признаков, проявляющих новые качества, что позволяет сделать вывод о соответствии критерию «изобретательский уровень».

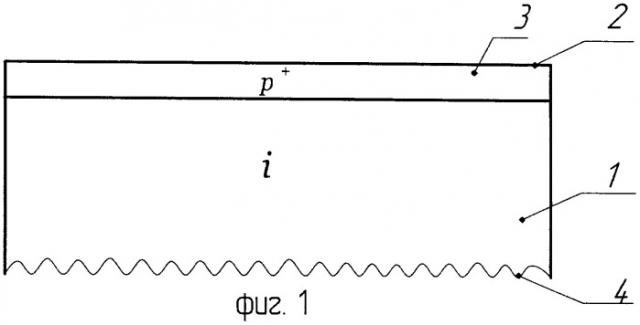

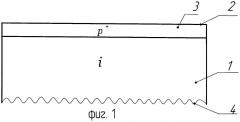

Сущность изобретения по первому варианту способа поясняется на фиг.1-7, где:

на фиг.1 и 2 показаны этапы создания высоколегированного слоя p-типа проводимости с одной стороны рабочей пластины кремния собственного типа проводимости и подготовка пластины-носителя и рабочей пластины кремния к их соединению;

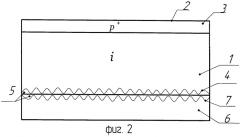

на фиг.3 показан этап создания высоколегированного слоя n-типа проводимости с другой стороны рабочей пластины кремния;

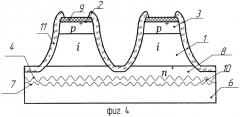

на фиг.4 показан этап формирования мезаструктур;

на фиг.5 показан этап формирования омического контакта к высоколегированному слою p-типа проводимости на вершинах мезаструктур;

на фиг.6 показаны этап формирования общего омического контакта к высоколегированному слою n-типа проводимости после удаления пластины-носителя и силикатной стекловидной пленки и разделение пластины кремния на кристаллы;

на фиг.7 показан кристалл p-i-n диода с мезаструктурой.

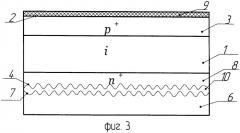

Сущность изобретения по второму варианту способа поясняется на фиг.8-15, где:

на фиг.8 показана подготовка пластины-носителя и рабочей пластины кремния к их соединению;

на фиг.9 показан этап создания с одной стороны рабочей пластины высоколегированного слоя n-типа проводимости с одновременным присоединением пластины-носителя;

на фиг.10 показан этап подготовки другой стороны рабочей пластины к созданию высоколегированного слоя p-типа проводимости;

на фиг.11 показан этап создания высоколегированного слоя p-типа проводимости;

на фиг.12 показан этап формирования мезаструктур;

на фиг.13 показан этап формирования омического контакта к высоколегированному слою p-типа проводимости на вершинах мезаструктур;

на фиг.14 показаны этап формирования общего омического контакта к высоколегированному слою n-типа проводимости после удаления пластины-носителя и силикатной стекловидной пленки и разделение пластины кремния на кристаллы;

на фиг.15 показан кристалл p-i-n диода с мезаструктурой.

На фиг.1, 2, 3, 4, 5, 6, иллюстрирующих последовательность изготовления кристаллов p-i-n диодов групповым методом по первому варианту, показаны позиции элементов структуры кристалла и позиции на промежуточных этапах его формирования.

На фиг.1 показаны: рабочая пластина кремния собственного (i) типа проводимости 1; сторона 2 рабочей пластины кремния 1, которую для создания диффузионным легированием (например, бором) слоя 3 p+-типа проводимости предварительно полируют; сторона 4 рабочей пластины кремния 1, которую шлифуют.

На фиг.2 показаны: слой жидкого диффузанта 5 с примесью n-типа проводимости (например, фосфора); кремниевая пластина-носитель 6 n-типа проводимости, на шлифованную сторону 7 которой наносят жидкий диффузант 5 (например, ортофосфорную кислоту).

На фиг.3 показаны: слой 8 n+-типа проводимости, полученный со шлифованной стороны 4 рабочей пластины 1 диффузионным легированием в течение времени t, достаточного для одновременного прочного соединения рабочей пластины 1 с пластиной-носителем 6, разгонки примеси слоя 3 р+-типа проводимости и формирования силикатных стекловидных пленок 9, 10 со стороны слоев 3, 8 р+-типа и n+-типа проводимости соответственно.

На фиг.4 показано: пассивирующее стекло 11 (например, С 44-4) для защиты боковых поверхностей сформированных на рабочей пластине 1 мезаструктур.

На фиг.5 показан: омический контакт 12 на вершинах мезаструктур к слою 3 р+-типа.

На фиг.6 показан: общий омический контакт 13 к слою 8 n+-типа проводимости.

На фиг.8, 9, 10, 11, 12, 13, 14, иллюстрирующих последовательность изготовления кристаллов p-i-n диодов групповым методом по второму варианту, показаны позиции элементов структуры кристалла и позиции на промежуточных этапах его формирования.

На фиг.8 показаны: рабочая пластина кремния собственного (i) типа проводимости 14; шлифованная сторона 15 рабочей пластины кремния 14; слой жидкого диффузанта 16 с примесью n-типа проводимости (например, фосфора); кремниевая пластина-носитель 17 n-типа проводимости, на шлифованную сторону 18 которой наносят идентичный жидкий диффузант 16.

На фиг.9 показаны: слой 19 n+-типа проводимости, полученный со шлифованной стороны 18 рабочей пластины 14 диффузионным легированием в течение времени t, достаточного для одновременного прочного соединения рабочей пластины 14 с пластиной-носителем 17; силикатная стекловидная пленка 20, сформированная на слое 19 n+-типа проводимости.

На фиг.10 показаны: шлифованная сторона 21 рабочей пластины 14; слой жидкого диффузанта 22 с примесью p-типа проводимости (например, бора).

На фиг.11 показаны: слой 23 p+-типа проводимости; силикатная стекловидная пленка 24, сформированная на слое 23 p+-типа проводимости.

На фиг.12 показано: пассивирующее стекло 25 (например, С 44-4) для защиты боковых поверхностей сформированных на рабочей пластине 14 мезаструктур.

На фиг.13 показан: омический контакт 26 на вершинах мезаструктур к слою 23 p+-типа.

На фиг.14 показан: общий омический контакт 27 к слою 19 n+-типа проводимости.

Пример реализации первого варианта способа (с полированной поверхностью кремниевой рабочей пластины).

Рабочую пластину 1 высокоомного кремния π-типа проводимости диаметром 60 мм и толщиной ~380 мкм с ρi=2 кОм·см и временем жизни носителей более 800 мкс подвергают последовательно операциям шлифовки и полировки с одной стороны 2 с целью получения полированной поверхности, отвечающей стандарту, в соответствии с техническими условиями. В полированную поверхность стороны 2 рабочей пластины 1 проводят диффузией загонку бора из газовой фазы при температуре Т=1150°С и в течение 40 минут, при этом образуется диффузионный слой 3 р+-типа глубиной ~2,5±0,2 мкм по всей площади поверхности стороны 2 рабочей пластины 1, защищенной пленкой боросиликатного стекла 9. Далее проводят подшлифовку обратной стороны 4 рабочей пластины 1 на шлифпорошках M14 и M10, обеспечивая суммарную толщину пластины 1 порядка 200=10 мкм (см. фиг.1).

На шлифованную поверхность стороны 4 рабочей пластины 1 наносят жидкий диффузант 5, содержащий фосфор, например на основе ортофосфорной кислоты, и плотно соединяют с ней аналогично подшлифованную с нанесенным на нее идентичным жидким диффузантом 5 сторону 7 кремниевой пластины-носителя 6 n-типа проводимости, например КЭС 0,01, при этом диаметр пластины-носителя 6 равен диаметру рабочей пластины 1 (см. фиг.2).

Сборку из пластин (рабочая + носитель) загружают в оснастку, помещают в температурную зону печи типа СДОМ и проводят выдержку при температуре Т=1250°С в течение 24 часов, затем выключают печь и дают остыть сборке (одной или группе) до комнатной температуры. Глубина образованного слоя 8 n+-типа проводимости составляет 30±5 мкм, а поверхностная концентрация фосфора составляет не менее 1,1·1021 см-3. В процессе выдержки сборки при температуре Т=1250°С происходит разгонка бора так, что глубина диффузионного слоя 3 возрастает до 15÷20 мкм, а градиент концентрации акцепторной примеси не превышает значения 5·1018 см-4, при этом на поверхности рабочей пластины 1 со стороны 2 слоя 3 p+-типа образуется пленка боросиликатного стекла (БСС) 9, которая защищает поверхность стороны 2 рабочей пластины 1 от проникновения примесей, а со стороны 4 слоя 8 n+-типа формируется пленка фосфорно-силикатного стекла (ФСС) 10 (см. фиг.3).

Дальнейшие технологические операции включают нанесение на пленку БСС 9 со стороны 2 рабочей пластины 1 маски из алюминия и фоторезиста ФП-25 (не показано), после операции фотолитографии и процесса химического травления в смеси 2:9:4=HF:НNО3:СН3СООН формируют со стороны слоя 3 p+-типа мезаструктуры по всей площади рабочей пластины 1, прекращая операцию травления по достижению сильнолегированного диффузионного слоя 8 n+-типа проводимости, определяемого, например, с помощью термического зонда. Сборку с мезаструктурами на рабочей пластине 1 после отмывки подвергают защите пассивирующим стеклом 11 многокомпонентного состава, наносимым методом электрофоретического осаждения из суспензии порошка С 44-4 с последующим оплавлением при температуре Т=850°С, при этом на вершинах мезаструктур, защищенных пленкой БСС 9, пассивирующее стеклянное покрытие 11 не образуется (см. фиг.4).

После вытравливания боросиликатного стекла 9 в "окнах" под омический контакт на вершинах мезаструктур с помощью высокотемпературного термического напыления слоев титана и никеля с последующим гальваническим осаждением слоя золота толщиной 1,5-2,5 мкм создают омический контакт 12 (см. фиг.5).

Затем удаляют пластину-носитель 6 с помощью механической шлифовки и последующего химического травления, которое прекращают после выхода на пленку ФСС 10 образовавшегося в процессе диффузии фосфора. Удаляют пленку ФСС 10 в "буферном" травителе и после отмывки рабочей пластины 1 методом термического напыления наносят по всей площади стороны 4 рабочей пластины 1 омический контакт 13 к слою 8 n+-типа проводимости такой же по составу, как на вершинах мезаструктур. Со стороны мезаструктур с помощью фотолитографии и последующего химического травления удаляют металлизацию с боковой поверхности пассивирующего стеклянного покрытия 11 мезаструктур и разделяют рабочую пластину 1 с мезаструктурами на отдельные кристаллы размером 2,3×2,3 мм2, используя алмазный режущий диск (см. фиг.6).

Кристаллы (см. фиг.7) отмывают и проводят контроль электрических параметров, которые в конкретном примере реализации имеют следующие значения:

- емкость С (при обратном напряжении Uобр.=100 В) - 2,3÷2,8 пФ;

- накопленный заряд Qнк (при токе 100 mA) - 600÷1000 нКл;

- пробивное напряжение Uпроб. (при токе 10µкА) - 800÷1000 В.

Дальнейшие операции, включающие монтаж кристалла в корпус или в устройство известными методами, не описаны.

Пример реализации второго варианта способа (со шлифованной поверхностью кремниевой рабочей пластины).

В данном варианте реализации способа рабочую пластину 14 высокоомного кремния v-типа проводимости диаметром 60 мм и толщиной ~380 мкм с удельным сопротивлением ρi=6 кОм·см и временем жизни неосновных носителей 1000 мкс шлифуют с одной стороны 15 на порошке M14, отмывают, наносят жидкий диффузант 16, содержащий ортофосфорную кислоту, на всю шлифованную поверхность стороны 15, плотно контактируют ее с аналогично подшлифованной стороной 18 кремниевой n-типа проводимости пластины-носителя 17 того же диаметра, например КЭС 0,01 (см. фиг.8).

Загружают сборку пластин (рабочая + носитель) в оснастку и помещают в температурную зону печи типа СДОМ, в которой выдерживают сборку при температуре Т=1250°С в течение 24 часов для образования n+-типа проводимости диффузионного слоя 19 глубиной 30±5 мкм с одновременным формированием со стороны 15 рабочей пластины кремния 14 пленки фосфоросиликатного стекла 20 (см. фиг.9).

После естественного охлаждения сборки в диффузионной печи до комнатной температуры ее извлекают и подвергают двухсторонней (в целях удобства определения оставшейся толщины слоя i-типа проводимости) шлифовке порошком M14 с переходом на шлифпорошок M10 до получения заданной толщины рабочей высокоомной пластины кремния 200±10 мкм. Затем после отмывки сборки от шлифпорошка наносят на всю поверхность шлифованной стороны 21 рабочей пластины 14 жидкий диффузант 22 p-типа проводимости на основе борной кислоты (см. фиг.10).

Далее загружают сборку в оснастку, помещают ее в печь типа СДОМ и проводят диффузию бора при температуре Т=1150°С в течение 6 часов для получения слоя 23 p+-типа проводимости глубиной 10-12 мкм с одновременным формированием на поверхности стороны 21 пленки боросиликатного стекла 24 (см. фиг.11).

После охлаждения печи до комнатной температуры извлекают сборку из оснастки, проводят отмывку, напыляют слой алюминия (не показано) на слой боросиликатного стекла 24 и с помощью последующих операций фотолитографии и травления кремния в травителе 2:9:4=НF:HNO3:СН3СООН формируют со стороны 21 слоя 23 p+-типа проводимости мезаструктуры на глубину до сильнолегированного слоя 19 n+-типа проводимости рабочей пластины 14. После удаления маски из алюминия с вершин мезаструктур проводят электрофоретическое осаждение пассивирующего стекла 25 типа С44-4 на боковую поверхность мезаструктур и обнаженный слой 19 n+-типа проводимости. Толщина покрытия из пассивирующего стекла 25 достигает значений 10÷15 мкм. На вершинах мезаструктур стекло 25 не осаждается, так как они покрыты пленкой БСС 24 толщиной 0,4÷0,6 мкм, образовавшегося в процессе диффузии бора (см. фиг.12).

Далее используют процессы фотолитографии для вскрытия "окон" под контакт на вершинах мезаструктур, термическое напыление титана и никеля с последующим осаждением гальванического золота толщиной 1,5÷2,5 мкм для формирования с помощью фотолитографии омических контактов 26 на вершинах мезаструктур (см. фиг.13).

Затем удаляют кремниевую подложку-носитель 17, например, химическим травлением до выявления пленки фосфорно-силикатного стекла 20, химическим травлением удаляют фосфорно-силикатное стекло 20 и на всей поверхности высоколегированного слоя 19 n+-типа проводимости формируют общий омический контакт 27, аналогичный по составу контактам 26. Слои золота и титана-никеля с боковой поверхности остеклованных мезаструктур после выполнения фотолитографических операций стравливают и разделяют рабочую пластину 14 на отдельные кристаллы с помощью алмазного диска (см. фиг.14).

Контроль электрических параметров, проведенный на отдельных кристаллах (фиг.15), полученных данным методом, обеспечивают значения:

- пробивное напряжение Uпроб. при Iобр.≤10 µкА - 800÷1000 В;

- емкость С при обратном напряжении Uобр.=100 В - 2,3÷2,8 пФ;

- накопленный заряд Qнк при Iпр=100 мА - 800÷1100 нКл.

1. Способ изготовления кристаллов p-i-n диодов групповым методом, включающий создание диффузионным легированием из газовой фазы с одной стороны рабочей пластины кремния с собственным типом проводимости высоколегированного слоя p-типа проводимости, уменьшение толщины слоя собственного типа проводимости с другой стороны рабочей пластины кремния с последующим созданием диффузионным легированием с этой стороны рабочей пластины кремния высоколегированного слоя n-типа проводимости, формирование на рабочей пластине кремния меза-структур, защиту пассивирующим стеклом боковых поверхностей меза-структур, формирование омических контактов на вершинах меза-структур и после формирования общего омического контакта разделение рабочей пластины кремния на кристаллы, отличающийся тем, что сторону для создания высоколегированного слоя p-типа проводимости на рабочей пластине кремния предварительно полируют, а затем при создании диффузионным легированием высоколегированного слоя p-типа проводимости в полированную сторону рабочей пластины кремния проводят загонку примеси p-типа проводимости, уменьшение толщины слоя собственного типа проводимости проводят шлифовкой, после чего на шлифованную сторону рабочей пластины кремния наносят жидкий диффузант с примесью n-типа проводимости и плотно контактируют эту сторону рабочей пластины кремния со шлифованной и покрытой идентичным диффузантом стороной кремниевой пластины-носителя n-типа проводимости, а процесс нагрева при создании высоколегированного слоя n-типа проводимости диффузионным легированием проводят при заданных температуре и времени с одновременной разгонкой примеси в высоколегированном слое p-типа проводимости, формированием соответствующей силикатной стекловидной пленки на высоколегированных слоях p- и n-типа проводимости и соединением рабочей пластины кремния с кремниевой пластиной-носителем, формирование меза-структур проводят со стороны высоколегированного слоя p-типа проводимости глубиной до высоколегированного слоя n-типа проводимости, омические контакты на вершинах меза-структур формируют к высоколегированному слою p-типа проводимости, а перед формированием общего омического контакта, которое проводят на высоколегированном слое n-типа проводимости, удаляют кремниевую пластину-носитель и соответствующую силикатную стекловидную пленку.

2. Способ изготовления кристаллов p-i-n диодов групповым методом, включающий последовательное создание диффузией высоколегированных слоев p- и n-типа проводимости с противоположных сторон рабочей пластины кремния собственного типа проводимости с уменьшением толщины слоя собственного типа проводимости, формирование на рабочей пластине кремния меза-структур, защиту пассивирующим стеклом боковых поверхностей меза-структур, формирование омических контактов на вершинах меза-структур и после формирования общего омического контакта разделение рабочей пластины кремния на кристаллы, отличающийся тем, что уменьшение толщины слоя собственного типа проводимости проводят шлифовкой противоположных сторон рабочей пластины кремния, при этом сначала шлифуют одну ее сторону, наносят на нее жидкий диффузант с примесью n-типа проводимости и плотно контактируют эту сторону рабочей пластины кремния со шлифованной и покрытой идентичным диффузантом стороной кремниевой пластины-носителя n-типа проводимости, а после процесса нагрева при создании высоколегированного слоя n-типа проводимости диффузионным легированием при заданных температуре и времени с одновременным соединением рабочей пластины кремния с кремниевой пластиной-носителем и формированием силикатной стекловидной пленки на высоколегированном слое n-типа проводимости шлифуют другую сторону рабочей пластины кремния, наносят на нее жидкий диффузант с примесью p-типа проводимости, а после создания диффузией высоколегированного слоя p-типа проводимости с одновременным формированием на нем силикатной стекловидной пленки формируют меза-структуры со стороны высоколегированного слоя p-типа проводимости глубиной до высоколегированного слоя n-типа проводимости, омические контакты на вершинах меза-структур формируют к высоколегированному слою p-типа проводимости, а перед формированием общего контакта, которое проводят на высоколегированном слое n-типа проводимости, удаляют кремниевую пластину-носитель и соответствующую силикатную стекловидную пленку.