Опорное устройство с боковым самоцентрированием и креплением сцепного стержня полуприцепа на железнодорожной структуре

Иллюстрации

Показать всеОпорное устройство содержит каретку (10) с подвижной рамой (11) и приемным пространством (12), приводимую в вертикальное движение подъемным механизмом и установленную устойчиво по отношению к движениям боковой качки и виляния, и кожух, устанавливаемый на сцепном стержне и имеющий наружные боковые грани, взаимодействующие с вращающимися элементами (42) подвижной рамы для получения эффекта самоцентрирования и крепления. Вращающиеся элементы служат двусторонними визуальными индикаторами, позволяя оператору констатировать окончание операций самоцентрирования и крепления с обеих сторон вагона. Повышается надежность бокового крепления, а также быстрота и легкость при выполнении операции погрузки и разгрузки. 23 з.п. ф-лы, 34 ил.

Реферат

Настоящее изобретение относится к опорному устройству с боковым самоцентрированием и креплением сцепного стержня полуприцепа на структуре вагона, в котором он перевозится.

Более конкретно, изобретение относится к указанному устройству с визуальным знаком контроля самоцентрирования и видимого крепления с той и с другой стороны вагона.

Перевозка дорожных автомобилей в вагонах требует не только достаточно точных, быстрых и практичных средств реализации, но также простых средств крепления, легких для установки, обладающих большой надежностью, а также гарантированной безопасностью грузов на всех стадиях перевозки.

Именно так обстоит дело с грузовыми автомобилями, а также их прицепами и полуприцепами.

По соображениям рентабельности стремятся перевозить прицепы и полуприцепы отдельно, т.е. без их тягачей и вообще автомобилей с двигателями.

Настоящее изобретение относится именно к перевозке полуприцепов на железнодорожных агрегатах.

Полуприцепы стандартизованы, и все они содержат сцепной стержень или шкворень, который вставляется отделяемым образом в опору, называемую седлом, ведомую тягачом. Весь комплекс образует шарнир верчения. Этот шарнир воспринимает при транспортировке различные статические и динамические усилия, которые передаются на переднюю часть прицепа.

Действительно, как видно из его названия, этот вид прицепа является полу-ведомым. Вес и усилия, не опирающиеся на колеса, передаются на переднюю часть, на шарнир верчения.

В качестве перевозимого груза полуприцеп не подвергается всем усилиям, которые проявляются при движении. Он состоит из корпуса со свесом впереди, который нужно опереть и закрепить, чтобы избежать повреждений во время движения или, во всяком случае, опасных смещений веса и, следовательно, центра тяжести.

С другой стороны, по экономическим требованиям процессы погрузки и разгрузки должны быть быстрыми и нуждаться лишь в незначительном вмешательстве человека.

Кроме того, стремятся к боковому центрированию, чтобы убедиться, что полуприцеп находится в пределах железнодорожного габарита. Это центрирование должно быть дополнено удержанием в данной позиции в течение всей транспортировки.

Таким образом, надежная система блокировки сцепного стержня с самоцентрированием и визуальным контролем составляет главное средство, которое отвечает этим стремлениям.

Между тем, с точки зрения внедрения устройств крепления, а также сближения средств безопасности по отношению к полуприцепу, существенным оказывается знание позиции стержня по отношению к фиксированной точке.

Однако известные системы блокировки сцепного стержня полуприцепа на вагонной структуре не обладают одновременно всеми этими преимуществами.

Цель изобретения состоит именно в том, чтобы обеспечить боковое самоцентрирование сцепного стрежня и визуально указать на двух сторонах вагона хорошую реализацию операции крепления.

Для достижения этого в изобретении предлагается опорное устройство с боковым самоцентрированием и продольным креплением сцепного стержня полуприцепа на вагоне, который его перевозит.

Устройство, соответствующее изобретению, состоит из кожуха, который устанавливается на сцепном стержне полуприцепа, и приемного блока или каретки, содержащей элементы индикации и визуального контроля самоцентрирования и крепления, а также указатель точного расположения стержня в позиции крепления, причем этот приемный блок или каретка приводится в действие подъемным механизмом.

Более конкретно, устройство, соответствующее изобретению, отличается тем, что оно содержит, с одной стороны, подвижную приемную рамку, ограничивающую приемное пространство, приводимое в вертикальное движение подъемным механизмом и установленное стабильно при движениях боковой качки и виляния, а с другой стороны, кожух, который надевается на сцепной стержень полуприцепа и у которого наружные боковые формы взаимодействуют с дополнительными формами подвижной приемной рамки с целью получить за счет проникания кожуха в приемное пространство рамки эффект самоцентрирования, при этом передняя и задняя грани кожуха упираются в поперечные подвижные элементы, и тем, что кожух смещается при своем проникании самоцентрирования в приемное пространство двусторонних визуальных подвижных индикаторов, позволяя оператору визуально констатировать на обеих сторонах вагона состояние окончания бокового самоцентрирования и продольного запирания кожуха, причем визуальные индикаторы могут реализовать в своей внутренней части в коробке продольную блокировку запирания кожуха. Затем убирают упоры полуприцепа. Тогда он находится в своей позиции и в своем состоянии для транспортировки.

Именно в этом устройстве сосредоточены необходимые функции и экономические и практические преимущества, которые и делают его интересным.

Таким образом, достаточно установить полуприцеп в позицию перевозки, затем заблокировать сцепной стержень с надетым на него кожухом, чтобы обеспечить нормальное удержание полуприцепа и защиту этого стержня в течение всего периода перевозки.

Эта защита сцепного стержня действует с момента, когда кожух находится на месте и, следовательно, также во время операций погрузки и разгрузки.

Что касается сцепного стержня, то после того, как на него был заранее надет кожух, он центрируется автоматически на дне приемного блока благодаря строению в виде наклонных плоскостей, сходящихся вниз с обеих сторон, или наличию подвижных элементов, которыми оснащен приемный блок.

Боковая блокировка осуществляется простой боковой жесткой заделкой, поддержание которой гарантируется давлением, создаваемым при подъеме.

Тем самым обеспечивается большая надежность бокового крепления в ходе перевозки, а также быстрота и легкость при выполнении операций погрузки и разгрузки.

Кроме того, подвижные элементы приемного блока заглублены под кожух, одевающий сцепной стержень. Смежные подвижные элементы находятся в достаточно тесном контакте с передней и задней поверхностями кожуха, обеспечивая запирающее продольное крепление.

Другие характеристики и преимущества изобретения излагаются в нижеследующем описании, которое дается в качестве примера и сопровождается чертежами, на которых:

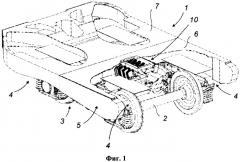

- фиг.1 - общий вид, показывающий размещение опорного устройства с боковым самоцентрированием и продольным креплением на железнодорожной тележке;

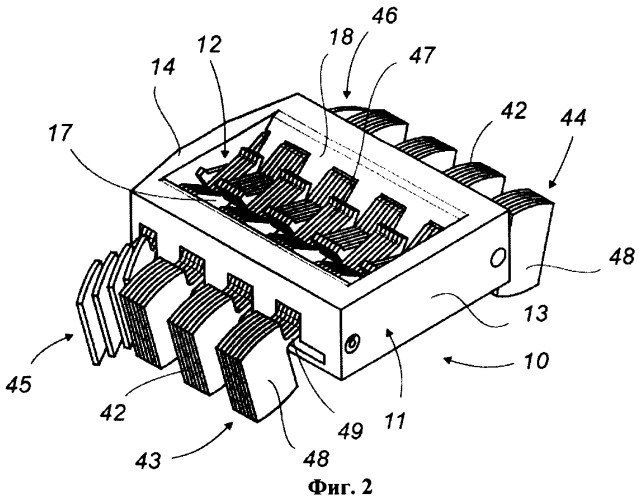

- фиг.2 - общий вид приемного блока опорного устройства по первому варианту изобретения;

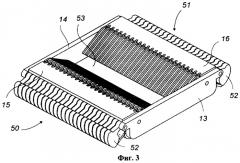

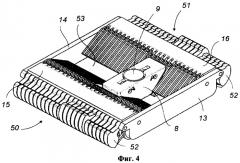

- фиг.3 и 4 - общие виды, показывающие второй вариант опорного устройства согласно изобретению, соответственно в состоянии покоя и в положении бокового самоцентрирования и продольного крепления кожуха сцепного стержня полуприцепа;

- фиг.5 и 6 - общие виды, показывающие соответственно кожух, предназначенный для покрытия сцепного стержня, и тот же кожух, установленный на сцепном стержне с вилкой захвата;

- фиг.7 и 8 - продольные разрезы кожуха, показывающие его соответственно в незапертом и в запертом состоянии на сцепном стержне полуприцепа;

- фиг.9 и 10 - виды соответственно в поперечном разрезе и в плане, показывающие кожух, заблокированный на сцепном стержне, поступающий в нецентрированном состоянии сбоку, с расстояния D, на приемный блок, согласно первому варианту;

- фиг.11 и 12 - виды соответственно в поперечном разрезе и в плане, показывающие кожух, заблокированный на сцепном стержне, центрированный сбоку и закрепленный продольно в приемном блоке, согласно первому варианту, и в контакте с его подвижными элементами;

- фиг.13 и 14 - виды соответственно в поперечном разрезе и в плане, показывающие кожух, заблокированный на сцепном стержне, поступающий в нецентрированном состоянии сбоку, с расстояния D, на приемный блок, согласно второму варианту;

- фиг.15 и 16 - виды соответственно в поперечном разрезе и в плане, показывающие кожух, заблокированный на сцепном стержне, центрированный сбоку в приемном блоке, согласно второму варианту, и в контакте с его подвижными элементами;

- фиг.17 и 18 - виды соответственно в поперечном разрезе и в плане, показывающие кожух, заблокированный на сцепном стержне, поступающий в нецентрированном состоянии сбоку на приемный блок, согласно третьему варианту;

- фиг.19 и 20 - виды соответственно в поперечном разрезе и в плане, показывающие кожух, заблокированный на сцепном стержне, центрированный сбоку в приемном блоке, согласно третьему варианту, и в контакте с его подвижными элементами;

- фиг.21 - общий вид, иллюстрирующий каретку по третьему варианту и ее направляющий хвостовик;

- фиг.22 - общий вид каретки по третьему варианту с элементом детектирования упора;

- фиг.23-26 - упрощенные схемы, иллюстрирующие характерные позиции сцепного стержня и каретки во время регулировки перед самоцентрированием и запиранием, с устройством детектирования, изображенным на фиг.22, специально показанным сбоку по соображениям иллюстративной и описательной ясности;

- фиг.27 - общий вид, показывающий опорное устройство, соответствующее изобретению, на месте, на железнодорожной тележке, и его приводное средство, согласно первому варианту подъемного механизма;

- фиг.28 - общий вид, показывающий отдельно приемный блок и первый вариант подъемного механизма;

- фиг.29 - общий вид, показывающий опорное устройство, соответствующее первому варианту, на месте, на железнодорожной тележке, и второй вариант подъемного механизма;

- фиг.30 - общий вид, показывающий отдельно механизм подъема по второму варианту с его передаточным механизмом;

- фиг.31 - общий вид структуры тележки с кареткой по третьему варианту в нижней позиции;

- фиг.32 - вид в профиль, соответствующий фиг.31;

- фиг.33 - общий вид структуры тележки с кареткой по третьему варианту в верхней позиции;

- фиг.34 - вид в профиль, соответствующий фиг.33.

Опорное устройство с боковым самоцентрированием и продольным креплением применяется по отношению к сцепному стержню полуприцепа, но можно предвидеть также его использование для других частей автомобилей, и даже для других грузов, целых или расчлененных для крепления на вагоне.

Как видно из фиг.1, опорное устройство с боковым самоцентрированием и продольным креплением предназначено для установки на одном из концов железнодорожной структуры, например вагона.

Речь может идти, как это показано, о вагоне, образованном из двух тележек, таких как 1, у которых агрегат качения состоит из двух осей 2 и 3, установленных с вращением на структуре тележки 4. Тележка может иметь кузов 5 или не иметь его, в зависимости от применения. Можно говорить о плоской структуре или о платформе заднего 6 или переднего 7 края, как показано на фиг.1.

Опорное устройство с боковым самоцентрированием и продольным креплением, соответствующее изобретению, состоит из жесткого кожуха 8, покрывающего и защищающего механически сцепной стержень 9 полуприцепа, перевозимого в вагоне, приемного блока или каретки 10 для самоцентрирования кожуха 8 и подъемного механизма приемного блока 10.

Приемный блок 10, напоминающий своей общей формой лодочку или каретку, в дальнейшем будет именоваться кареткой 10.

Как уже указывалось, каретка 10 предназначена для установки на вагонной структуре, на одном из ее концов, например на задней платформе 6 тележки, приблизительно в том месте, где обычно находится сцепной стержень 9, когда полуприцеп крепится в позиции перевозки на вагоне.

Как будет показано ниже, каретка 10 устанавливается шарнирно на этом краю вагонной структуры, а также на конце подъемного механизма.

Каретка 10 образована корпусом в раме 11, ограничивающей приемное пространство 12 для кожуха 8, который должен разместиться с самоцентрированием в этом пространстве.

Рама 11 каретки образована двумя траверсами 13 и 14 и двумя лонжеронами 15 и 16; лонжероны образуют ограничительный бордюр и упор для боковых движений и для самоцентрирования.

Каждый ограничительный бордюр состоит из лонжерона 15 или 16, к которому со стороны приемного пространства 12 прилегает наклонная плоскость самоцентрирования 17 или 18, сходящая к срединной плоскости пространства 12, придавая этим бордюрам в поперечном разрезе общую трапецеидальную форму.

Помимо своей функции самоцентрирования каждая плоскость 17 или 18 образует с телом соответствующего лонжерона кессон 15 или 16, заключающий в себе общую шарнирную ось, вокруг которой вращаются отдельные элементы качания, служащие визуальным индикатором, как будет показано ниже.

Кожух 8 представляет собой тело общей корытообразной формы, т.е. в виде параллелепипеда, имеющего две прямые фронтальные грани 19 и 20, большую верхнюю грань 21, меньшую нижнюю грань 22 и две косые боковые грани 23 и 24, соединяющие верхнюю грань 21 с нижней гранью 22.

Как легко понять, косые грани 23 и 24 составляют наклонные плоскости самоцентрирования, взаимодействующие с наклонными плоскостями самоцентрирования 17 и 18 каретки 10, осуществляя автоматическое самоцентрирование в операциях размещения и крепления полуприцепа его сцепным стержнем.

Кожух 8 представляет собой жесткий полый корпус, который может быть надет на сцепной стержень с помощью вилки 25, у которой конические концы 26 и 27 входят в отверстия захвата 28 и 29, предусмотренные в корпусе кожуха 8.

Весь объем кожуха 8 подразделяется на цилиндрическую полость 30, предназначенную для приема сцепного стержня 9, и два дополнительных объема, каждый из которых заключает в себе механизм блокировки 31 и 32.

Как показано в разрезе на фиг.7 и 8, каждый из этих механизмов 31 и 32 образован, например, качающимся запирающим пальцем, соответственно 33 и 34, который перемещается между наклонной позицией запирания, в которой конец каждого пальца фиксирует сцепной стержень 9 и кожух 8 путем блокирующего контакта с поверхностью концевого диска 35 головки сцепного стержня, и позицией высвобождения. Удержание этих пальцев в качающейся позиции запирания обеспечивается, например, как показано на рисунках, вкладышами 36 и 37 из упругого материала соответствующей формы, которые создают упругую возвращающую силу. Эти запирающие пальцы вращаются вокруг осей 38 и 39 и имеют также круговые отверстия 40 и 41, которые в наклонной позиции запирания несколько смещены по отношению к отверстиям захвата 28 и 29, а в позиции высвобождения пальцев находятся точно напротив этих отверстий захвата.

Маневр перехода запирающих пальцев на высвобождение осуществляется в момент захвата кожуха 8 с помощью вилки 25 для надевания его на сцепной стержень или в момент захвата для снятия его с помощью вилки 25 или любого иного аналогичного инструмента.

Эта блокировка позволяет кожуху 8 оставаться фиксированным на сцепном стержне и выполнять свою роль для бокового самоцентрирования и продольного крепления.

Как видно на чертежах, отверстия 40 и 41 каждого качающегося пальца запирания 33 и 34 расположены таким образом, что когда они пересекаются коническим концом соответствующей ветви вилки, палец отклоняется в позицию высвобождения вследствие самого факта проникания вилки.

При надевании кожуха 8 на сцепной стержень 9 полуприцепа оператор сначала вводит вилку захвата 25 в кожух 8, чтобы запирающие пальцы перешли в убранную позицию высвобождения (фиг.7).

Оператор затем насаживает кожух 8 на сцепной стержень 9 и поворачивает его так, чтобы он оказался в позиции самоцентрирования. После этого он убирает вилку 25, чтобы освободить запирающие пальцы 33 и 34. Пальцы запирают кожух 8 на стержне 9 полуприцепа (фиг.8).

Далее вновь рассматривается приемный блок или каретка 10 самоцентрирования и крепления, которая находится под сцепным стержнем 9. Позиция стержня часто не соответствует в точности позиции каретки. Обычно он находится на расстоянии D от центральной оси каретки (фиг.9), откуда и возникает необходимость самоцентрирования.

Каретка 10 образована механической опорой, имеющей в верхней части приемное пространство 12 для сцепного стрежня 9 в кожухе 8, а в нижней части - интерфейс для связи с подъемным механизмом.

На каретке 10 установлены подвижные элементы, вызывающие самоцентрирование и крепление кожуха 8 и, следовательно, сцепного стержня 9 и вовлекаемые в движение качания при вхождении в контакт с боковыми гранями кожуха.

Это качание составляет визуальное указание о проникании кожуха 8 в приемный объем 12 и, таким образом, служит визуальным свидетельством окончания операций установки и закрепления перед транспортировкой.

Согласно первому варианту, каждый из лонжеронов каретки 10, образующих кессоны 15 и 16, заключает в себе ось верчения, на каждой из которых установлена с возможностью качания серия поворотных элементов по принципу, подобному креплению фортепьянных клавиш. Эти поворотные клавиши параллельны друг другу и вращаются, когда они находятся на одной и той же стороне, вокруг продольной оси, уложенной, например, в каждом кессоне параллельно продольному направлению вагона. Каждая из этих поворотных клавиш имеет одну часть общей V-образной формы с выступом в приемное пространство 12 и другую часть с выступом наружу от корпуса каретки. Поворотные клавиши удерживаются в состоянии покоя в верхней позиции по отношению к внутренней части каретки под действием силы тяжести, например, за счет большего распределения массы на стороне, находящейся снаружи от корпуса каретки. Для этого та часть, которая образует выступ наружу от корпуса каретки 10, имеет больший объем и, следовательно, выполняет функцию противовеса.

Подвижные элементы в этом первом варианте представляют собой отдельные клавиши 42, собранные в группы 43 и 44, образующие ряды, - один с правой, другой с левой стороны. Эти группы 43 и 44 следуют в шахматном порядке, т.е. располагаются продольно таким образом, что группы из ряда каждого лонжерона вставлены между группами клавиш противоположного кессона, без прерывания на уровне внутреннего приемного пространства 12.

Как будет видно далее, отдельные клавиши в других вариантах не подразделяются на группы, а следуют непрерывно вдоль каждой продольной стороны каретки.

Каждая из клавиш 42 имеет определенную толщину, что составляет первое фракционирование полезной длины каретки 10; вторым фракционированием является сборка клавиш в группы.

Каждая группа 43 и 44 состоит из набора отдельных клавиш 42 в виде тонких пластинок, с зазором между соседними пластинками, которые независимы в движении верчения, т.е. каждая пластинка образует элементарную клавишу, так что одна, две или даже несколько пластинок одной группы могут поворачиваться, тогда как другие остаются на месте.

С каждой стороны имеется концевая группа 45 и 46, для каждой из которых наружная часть отдельных клавиш 42 искривлена ради уменьшения занимаемого пространства.

Толщина этих отдельных клавиш 42 может быть, например, такой, как толщина листа жести.

Каждая клавиша 42 и каждая группа 43 и 44 смежных клавиш имеет, например, общую профильную форму башмака, состоящего из передней части 47 примерно трапецеидальной формы, задней пяты 48 и центральной части 49 с шарниром верчения (фиг.9 и 11).

Центральная часть 49 имеет отверстие, образующее подпятник для поворота вокруг соответствующей оси качания.

Задняя пята 48 предпочтительно имеет в целом прямоугольную форму. Передняя часть 47 имеет форму, приспособленную для плотного приема нижней части кожуха 8, надетого на сцепной стержень 9 полуприцепа. Этот прием и эта плотность обеспечиваются, когда кожух 8 находится в нижней позиции в приемном пространстве 12. В этот момент самоцентрирование заканчивается, и деталь 8 располагается своей нижней частью на приемной части клавиш, находящихся под поверхностью корпуса 8, т.е. на определенной длине отдельных клавиш 42, как это видно на фиг.12, демонстрирующей полное опускание.

Последовательность клавиш, их распределение с каждой стороны каретки 10 и число отдельных клавиш 42 в каждой группе 43 и 44 подобраны в соответствии с размерными отношениями взаимодействующих деталей, так чтобы толщина кожуха 8 в любой его позиции совпадала с поворотом, по крайней мере, одной клавиши.

Вариант, представленный на фиг.3 и 4, отображает клавиши другой формы и другого распределения.

Здесь уже речь не идет о перемежающихся с правой и левой стороны группах клавиш 42, а о двух рядах 50 и 51 смежных клавиш 52, занимающих целиком каждую продольную сторону.

Согласно этому варианту каждая клавиша 52 может быть выполнена как единая деталь, по-прежнему в виде тонкой пластинки, но меньшей длины, чтобы оставить свободным центральное продольное пространство 53. На практике клавиши будут предпочтительно, но не обязательно, выполнены так, как показано на фиг.13 и 15.

Фактически речь идет также о пластинках, состоящих из трех частей, но уже не моноблочных.

Как показано на фиг.13 и 15, каждая клавиша 52 содержит, прежде всего, контактную деталь 54 внутри приемного пространства 12, наклоняемую в этом пространстве под давлением кожуха 8. Каждая контактная деталь 54 шарнирно поворачивается своим верхним концом на одном из краев коромысла 55, установленного с вращением на общей оси, уложенной в кессоне рамы каретки 10. Другой край коромысла 55 толкает вверх наружную поворотную деталь 56, служащую наружным визуальным индикатором и противовесом.

Каждая контактная деталь имеет форму со специфическим вырезом. Она имеет плоскую и прямолинейную верхнюю грань 57, служащую поверхностью контакта или наклонной плоскостью самоцентрирования для той или другой из косых граней 23 или 24 кожуха 8. Она имеет также скошенное основание 58, служащее опорой в нижней наклонной позиции. На стороне, противоположной верхней контактной грани 57, имеется вогнутый вырез 59, оканчивающийся вверху закругленным профилем 60. Движение возврата вверх обеспечивается силой тяжести, создаваемой весом наружной поворотной детали 56, опирающейся на коромысло 55.

Как показано, клавиши 52 в этом варианте имеют меньшую длину по сравнению с предыдущим вариантом, так чтобы образовать между своими противоположными концами продольное пространство 53 для кожуха 8.

В этом варианте уже не предусматриваются определенная толщина и количество пластинок в каждой группе, так как с каждой стороны одинаковое число пластинок вращается во время операций самоцентрирования и крепления, как это показано на фиг.3 и 4.

На фиг. с 17 по 21 представлен третий вариант каретки 10 с несколько иными качающимися деталями 61 для бокового самоцентрирования и продольного крепления с визуальным индикатором.

Эти подвижные элементы по-прежнему представляют собой тонкие поворотные пластинки 61, установленные в непрерывной последовательности между двумя рядами 62 и 63 на двух продольных осях 64 и 65, удерживаемых траверсами рамы каретки 10.

Рама имеет основание 66, на котором шарнирно закреплена верхняя часть подъемного механизма через интерфейс 67. Основание 66 образовано плитой 68, верхняя поверхность которой 69 составляет упор самоцентрирования для поворотных пластинок 61, тогда как продольные боковые грани 70 и 71 бордюра этой плиты 68 составляет упор поднятой позиции для тех же поворотных пластинок 61.

Как и прежде, индивидуальные поворотные пластинки 61 установлены вращающимися в ряду 62 на одной стороне и в другом ряду 63 на противоположной стороне.

Каждая из пластинок выверена по своей форме, соответствующей распределению масс, позволяющему пластинкам возвращаться под действием силы тяжести в поднятое положение покоя.

Поскольку они идентичны, они упоминаются под одними и теми же номерами для одинаковых частей и одинаковых характеристик.

Более конкретно, каждая пластинка имеет переднюю часть 72 общей треугольной формы с отверстием в центре и с основанием, имеющим вырез 73 на двух опорных зонах для упора в верхнюю поверхность плиты 68. Передняя часть 72 имеет прямолинейную фронтальную грань 74, плоскую и косую, служащую наклонной плоскостью самоцентрирования, которая взаимодействует с противоположной косой плоскостью кожуха 8.

Продолжением каждой пластинки 61 служит срединная часть 75 на уровне вершины передней треугольной части 72, свободно поворачивающейся на соответствующей оси вращения 64 или 65.

Оканчивается каждая пластинка 61 задней частью 76 снаружи каретки в виде угольника, внутренняя грань которого 77 опирается на соответствующую продольную боковую грань 70 или 71 продольного бордюра рамы, когда пластинка 61 находится в поднятой позиции покоя.

Задняя часть 76 имеет верхнюю грань 78.

Основание рамы 66, составляющее с качающимися элементами 61 каретку 10, продолжается книзу направляющим хвостовиком 79, удерживаемым с зазором элементом типа втулки 80, чем обеспечивается также стабильность при качании каретки.

В качестве интерфейса можно себе представить устройство амортизации движений (не показано) между головкой конца движущего подъемного механизма и кареткой 10.

Узел, образованный подъемным механизмом и его передаточным устройством, практически идентичен предыдущему варианту и представлен на фиг. с 29 по 32.

Общее функционирование оказывается идентичным предыдущей версии. На эту версию поэтому будут делаться ссылки в дальнейшем описании.

Соединение со средством перемещения при подъеме и опускании держателя, соответствующего изобретению, представлено на фиг.22.

Это соединение будет описано ниже применительно к соответствующему варианту, но оно, разумеется, может быть применено также к другим вариантам, в частности к вышеописанным.

Это дополнительное средство состоит из детектирующего элемента 81, позволяющего исходя из начальной позиции каретки 10 при ее первом регулировочном смещении дать сигнал детектирования начальной исходной отметки, которая будет использоваться для регулировки в конечной позиции каретки, как это будет описано ниже со ссылкой на фиг. с 23 по 26.

Разумеется, возможно применение и других детекторов или датчиков, таких как детекторы смещения, близости, измерения расстояния и другие.

Пример реализации, представленный на фиг.22, относится к контактному элементу 82, выступающему над верхней плоскостью каретки 10. Этот контактный элемент 82 в представленном примере реализован в виде пружины сжатия 83, предпочтительно с предварительным напряжением, свободный конец которой представляет собой плоскую поверхность контакта и опоры 84 на противоположную поверхность 85 нижней грани шасси полуприцепа или головки 86 сцепного стрежня.

Речь может идти также о щупе.

Этот детекторный элемент или щуп может быть установлен на хвостовике или направляющей стойке 79 каретки 10 через посредство подходящей опоры.

По соображениям симметрии можно предусмотреть два параллельных детекторных элемента с каждой стороны каретки.

Направляющая стойка или хвостовик 79 снабжен втулкой скольжения 87 для перемещения вдоль стойки подъемного механизма (фиг.22).

Направляющие элементы типа втулки 80 и 87 действуют как ограничитель качания каретки 10 в момент установки и самоцентрирования с креплением сцепного стержня 9, но также в течение всего периода перевозки. Для этого имеется определенный зазор между этими направляющими элементами и стойкой или хвостовиком 79, чем обеспечивается ограниченное угловое колебание в продольной плоскости.

На стадии регулировки, во время движения подъема каретки свободный конец 84 пружины сжатия 83 входит сначала в контакт упора с соответствующей нижней гранью 85 шасси полуприцепа вблизи его сцепного стержня. Этот упорный контакт будет сопровождаться небольшим сжатием пружины, которая окажет сопротивление толканию при подъеме. Эта модификация может преобразоваться в сигнал конца толкания, причем этот сигнал используется для определения исходной метки.

В этом способе крепления сцепного стержня 9 процесс самоцентрирования осуществляется за счет силы тяжести, т.е. опускания стойки полуприцепа.

Схемы на фиг.23-26 даны с целью визуализировать характерные позиции каретки, чтобы иллюстрировать процесс функционирования, который описывается ниже.

Следует напомнить, что по соображениям ясности и простоты детекторная стойка 81 показана справа, что не соответствует ее нормальному расположению, когда рассматриваются другие фигуры.

Для облегчения понимания ниже перечисляются различные перемещения и расстояния и дается несколько определений.

Н = расстояние между плоскостью погрузки и нижней гранью шасси полуприцепа на уровне его сцепного стержня.

Z0 = начальная высота или начальная отметка по отношению к почве, а именно высота нижней грани шасси полуприцепа на уровне его сцепного стержня.

Zd = высота или конечная отметка по отношению к почве после самоцентрирования и закрепления.

ΔZ = опускание по высоте плоскости погрузки до конца самоцентрирования (или опускание за счет осадки подпорок).

Δz0 = начальное смещение каретки до упорного контакта.

Δz1 = смещение каретки до конечной позиции.

N0 = высота или начальная отметка каретки по отношению к почве.

N1 = высота или отметка каретки по отношению к почве во время упорного контакта детектора.

Nd = высота или конечная отметка каретки по отношению к почве или отметка самоцентрирования.

В нашем примере плоскость погрузки, служащая опорой, на которой покоится полуприцеп в вагоне, является подвижной.

Описываемая ниже регулировка с устройством детектирования применима также в случае опускания полуприцепа из-за оседания подпорок и при погрузке краном.

Вначале или на промежуточных стадиях регулировки полуприцеп находится в верхней позиции, поддерживаемый подпорками или наружным подъемным устройством, или вертикально на подвижной плоскости погрузки.

Для простоты ниже описывается только последний случай, из него легко вывести другие.

Полуприцеп или скорее нижняя грань 85 его шасси на уровне сцепного стержня находится на высоте Z0 по отношению к почве и на высоте или отметке Н по отношению к плоскости погрузки, так как в рассматриваемом случае его позиция остается фиксированной по отношению к этой плоскости.

Каретка 10 находится в начальной позиции на высоте N0 по отношению к почве (фиг.23).

В ходе первой стадии регулировки каретка 10 поднимается своим подъемным механизмом до тех пор, пока устройство детектирования 81 не входит поверхностью 84 своего детектора 81 в упорный контакт с зоной 85 нижней грани шасси полуприцепа (фиг.24). Каретка 10 прекращает подниматься на точной высоте, например, при прохождении порога давления.

Каретка смещается на Δz0 вверх, устанавливаясь на новой высоте или отметке N1 (фиг.24).

Затем каретка 10 опускается или снова поднимается до своей конечной позиции путем смещения на величину Δz1, известную заранее, для достижения конечной отметки Nd каретки (фиг.25), также известной заранее по самой конструкции и функции характеристик системы, что соответствует ходу ΔZ, который является ходом опускания плоскости погрузки. Величина Nd определяет конечную позицию каретки 10 с учетом известной конечной позиции (отметка Zd) нижней грани шасси полуприцепа.

Таким образом, достаточно опустить с помощью плоскости погрузки, подвижной в вертикальном направлении, шасси полуприцепа на расстояние ΔZ, известное заранее (фиг.26), чтобы сцепной стержень 9, покрытый своим кожухом 8, отстоявший на расстоянии D (фиг.9), самоцентрировался и заблокировался продольно на дне приемного пространства 12 каретки 10, реализуя тем самым конечную стадию процесса регулировки.

Исходя из отметки N1 каретки для данной системы устанавливается точная исходная позиция каретки, отправляясь от любой ее начальной позиции. Речь идет об универсальном аспекте способа, который адаптируется ко всем типам вагона при перевозке по рельсам.

С целью обуздать моменты вокруг осей боковой качки и виляния каретка 10 установлена шарнирно на опорном блоке 88 (фиг.29 и 31-34). Этот опорный блок 88 состоит из соединительной пластины 89, располагающейся плашмя на структуре тележки, что позволяет придать каретке 10 устойчивость вокруг оси боковой качки.

Соединительная пластина 89 установлена шарнирно с вращением на своем заднем конце на структуре тележки через посредство двух опор 90 и 91, состоящих из подвижных боковых подпятников, например с параллельными отверстиями, причем в каждый подпятник устанавливается с вращением и с продвижением стержень, которым пластина 89 располагает на краю перед каждым из своих ребер, для варианта, представленного на фиг.29. Соединительная пластина 89 также свободна в движениях продольного отклонения и поворачивания вверх.

Для варианта, представленного на фиг.31-34, соединительная пластина 89 шарнирно соединена со структурой тележки через промежуточную качающуюся вставку 92, установленную на уровне каждой из больших сторон пластины на шарнире верчения.

Соединительная плита 89, кроме того, соединена шарнирно своим передним концом с задней траверсой рамы каретки 10 двумя симметричными шарнирами верчения 93 и 94, выполняя общую функцию шарнирного узла, например, в виде ребер, заключающих между своими двумя сторонами плоский край, причем шарнирный узел пересекается осью верчения, блокируемой сбоку.

Такая шарнирная структура связи каретки 10 со структурой тележки придает этой соединительной пластине 89 возможность отклонения, достаточного в продольных и вертикальных движениях относительно вагона, чтобы позволить каретке опускаться и подниматься.

Каретка 10 установлена своим нижним концом на механизме подъема и опускания, предназначенного для перемещения каретки 10 в вертикальных движениях, восходящих и нисходящих.

Ниже описываются два примера реализации механизма подъема и опускания, каждый из которых соответствует одной категории: первое средство подъема позволяет поднять полуприцеп его сцепным стержнем и удерживать агрегат во время перевозки, второе же средство подъема 96 обеспечивает простой подъем каретки 10 до нужной позиции, соответствующей размерам полуприцепа для самоцентрирования, крепления и опоры агрегата во время перевозки.

Средство подъема обеспечивает также продольное удержание корпуса каретки.

В примере реализации первого средства подъема 95, видимом на фиг.27 и показанном отдельно на фиг.28, содержится подъемный домкрат 97, у которого конец тяги шарнирно вращается на основании каретки 10 с помощью многонаправленного шарнирного устройства 98, обеспечивающего движения вертикального переноса с зазором для отклонения. Это шарнирное устройство 98 направляется в своих движениях переноса двумя стойками 99 и 100, расположенными с двух сторон подъемного домкрата 97.

Это первое средство подъема 95 позволяет не только поднять полуприцеп за его сцепной стержень 9, но также удерживать его во время перевозки.

Пример реализации второго механизма подъема 96 представлен на фиг.29-34. Этот механизм не допускает подъем полуприцепа его сцепным стержнем 9. Он является ручным и с двусторонним управлением, т.е. начиная с одной или с другой стороны вагона для легкости использования.

Этот пример реализации включает в себя винтовой домкрат 101 с двусторонним управлением, где головка 102 входит в захват с нижней частью каретки 10, т.е. нижней гранью ее корпуса.

Винтовой домкрат 101 расположен в вертикальной опоре 103 типа стойки, установленной на днище вагона. Над этой вертикальной опорой 103 находится картер 104, содержащий движущий элемент, например, гаечный двигатель с храповиком 105. Храповик составляет часть механизма блокировки 106 с защелкой, обеспечивающей его блокировку в данной позиции с помощью шарнирного узла 107 с двусторонним приводом, т.е. симметрично с каждой стороны вагона, через посредство тяг 108 и 109, каждая из которых примыкает к управляющей опоре соответственно 110, 111 с поворотной ручкой 112, 113, причем каждая опора фиксирована на верхнем ребре соответствующей детали структуры тележки.

Положение каждой поворотной ручки 112 или 113 каждой управляющей опоры 110 или 111 указывает состояние, в котором находится механизм блокировки 106 подъемного винта домкрата 101. На этом уровне с каждой стороны имеется механическая муфта движения 114 или 115 для движущего элемента, например гаечного двигателя, с которым она механически связана шарнирной