Способ непрерывного получения каталитической системы, которую используют для полимеризации сопряженного диена, и установка, предназначенная для его реализации

Иллюстрации

Показать всеИзобретение может быть использовано для проведения полимеризации по меньшей мере одного сопряженного диенового мономера. Каталитическая система имеет, по меньшей мере, форполимеризуемый сопряженный диен, соль органической фосфорной кислоты и одного или нескольких редкоземельных элементов в виде суспензии по меньшей мере в одном насыщенном алифатическом или алициклическом и инертном растворителе на углеводородной основе, алкилирующий реагент, включающий алкилалюминий, и донор галогена, включающий алкилалюминийгалогенид. Каталитическую систему последовательно получают в одной линии (L), представляющей собой питающую линию установки, которая проходит от реактора растворения соли редкоземельного элемента или элементов либо от резервуара хранения раствора соли редкоземельного элемента или элементов до впускного отверстия полимеризационного реактора, путем проведения реакции между форполимеризуемым сопряженным диеном и раствором соли редкоземельного элемента или элементов и алкилирующим реагентом в течение по меньшей мере 5 минут в реакторе для алкилирования, образованном по меньшей мере одним динамическим смесителем с хорошим перемешиванием, и добавления к полученной смеси донора галогена для осуществления протекания реакции галогенирования-старения форполимеризованной каталитической системы и непрерывного получения каталитической системы при выпускном отверстии линии (L). Обеспечивается непрерывное получение каталитической системы. 3 н. и 40 з.п. ф-лы, 6 табл., 13 ил.

Реферат

Настоящее изобретение относится к способу непрерывного получения каталитической системы, которую можно использовать для полимеризации, по меньшей мере, одного сопряженного диенового мономера, и к установке, предназначенной для реализации упомянутого способа.

В патентных документах WO-A-02/38636 и WO-A-03/097708, выданных на имя заявителей, сообщают об использовании для полимеризации сопряженных диенов каталитической системы, относящейся к типу «с проведением форполимеризации», в своей основе имеющей, по меньшей мере:

- форполимеризуемый сопряженный диен, такой как бутадиен;

- соль, полученную из органической фосфорной кислоты и одного или нескольких редкоземельных металлов, которая присутствует в суспензии, по меньшей мере, в одном насыщенном и алифатическом или алициклическом и инертном растворителе на углеводородной основе, при этом данный(-е) редкоземельный(-е) металл (металлы) в упомянутой каталитической системе присутствует с концентрацией, например, приблизительно равной 0,02 моль/л, а предпочтительно находящейся в диапазоне от 0,01 до 0,06 моль/л;

- алкилирующий реагент, образованный алкилалюминием, описывающимся формулой AlR3 или HAlR2, в которой R представляет собой алкильный радикал, предпочтительно содержащий от 1 до 8 атомов углерода, а Н представляет собой атом водорода; и

- донор галогена, образованный алкилалюминийгалогенидом.

Каталитическую систему, описанную в данных документах, получают по периодическому способу в результате проведения в одном и том же реакторе следующих стадий:

- на первой необязательной стадии - стадии сольватации - в упомянутом инертном растворителе на углеводородной основе получают суспензию упомянутой соли редкоземельного элемента (элементов);

- на второй стадии к суспензии, полученной на первой стадии, добавляют сопряженный диен, или же, в том случае, когда первую стадию не проводили, в дополнение к упомянутому сопряженному диену к упомянутой соли добавляют упомянутый растворитель;

- на третьей стадии - стадии алкилирования - к суспензии, полученной по окончании упомянутой второй стадии, добавляют упомянутый алкилирующий реагент для того, чтобы получить алкилированную соль;

- на четвертой стадии - стадии галогенирования - к упомянутой алкилированной соли добавляют упомянутый донор галогена, что приводит к прохождению высокоэкзотермической реакции образования форполимера из упомянутого сопряженного диена; после этого

- на пятой стадии - стадии отжига - полученную таким образом смесь выдерживают при постоянной температуре, равной приблизительно 60°С, в течение от одного до двух часов для того, чтобы получить форполимеризованную каталитическую систему, которую обычно хранят при температуре - 15°С.

Основной недостаток данного способа получения форполимеризованной каталитической системы по периодическому способу заключается в том, что, в дополнение к требуемому для него времени цикла продолжительностью в несколько часов, в случае разработки данного способа с увеличением конечной концентрации редкоземельного элемента (элементов) в каталитической системе, будет необходимо соответственно этому увеличить и концентрацию форполимеризуемого сопряженного диена, что, таким образом, приведет к увеличению экзотермичности стадии форполимеризации, при этом контролировать данную увеличенную экзотермичность будет трудно, и, возможно, она окажет пагубное воздействие на активность каталитической системы или даже на безопасность установки.

Данная потребность в обеспечении относительно продолжительного времени цикла при синтезе данной каталитической системы и пониженной концентрации редкоземельного элемента (элементов) в упомянутой системе в целях сведения к минимуму вышеупомянутой экзотермичности приводит к проведению данного синтеза в реакторе, имеющем относительно большой объем.

Еще один недостаток данного способа синтеза по периодическому способу заключается в трудности достижения хорошей воспроизводимости каталитических систем, полученных при данных условиях, а также оптимального сочетания данного периодического способа с полимеризацией, проводимой по непрерывному способу, например, с целью получения полибутадиена или полиизопрена.

В патентном документе US-A-2004/0116638 упоминают о возможности получения таких каталитических систем в непрерывном режиме в результате введения в контакт в питающей линии, предназначенной для подачи сопряженного диена в полимеризационный реактор, при температуре в диапазоне от - 20 до 80°С форполимеризуемого сопряженного диена в растворе с алкилирующим реагентом, а затем полученного таким образом продукта алкилирования с солью редкоземельного элемента (элементов), а затем, в заключение, с донором галогена, при этом получающуюся в результате форполимеризованную каталитическую систему вводят в реактор в непрерывном режиме в течение периода времени продолжительностью, меньшей, чем 10 минут, отсчитывая от момента добавления донора галогена.

Необходимо отметить то, что в последнем документе в его единственном примере не описывают проведения такого синтеза каталитической системы в непрерывном режиме, но описывают синтез полидиенов, существенная характеристика которого заключается в выдерживании в реакторе непрерывного действия потока в режиме неидеального течения компонентов, так чтобы в момент времени t1, который отличается от первоначального времени пребывания, было обеспечено присутствие в реакторе непрерывного действия, 10% компонентов, поступающих в реактор в заданный момент начала отсчета.

Существует потребность в наличии способа непрерывного получения каталитической системы на основе солей редкоземельных металлов (металла) для полимеризации, по меньшей мере, одного сопряженного диена и, в частности, непрерывной подачи, по меньшей мере, одного сопряженного диена в полимеризационный реактор, из которого непрерывно извлекают полимер.

Цель настоящего изобретения заключается в устранении вышеупомянутых недостатков, относящихся к способу получения форполимеризованной каталитической системы в периодическом режиме, в результате реализации способа непрерывного получения каталитической системы для предпочтительно непрерывной полимеризации, по меньшей мере, одного сопряженного диенового мономера, при этом упомянутая каталитическая система в своей основе имеет, по меньшей мере:

- форполимеризуемый сопряженный диен;

- соль, полученную из органической фосфорной кислоты и одного или нескольких редкоземельных металлов (металла) (при этом металлы имеют атомный номер в диапазоне от 57 до 71 периодической таблицы элементов Менделеева), причем упомянутая соль присутствует в растворе, по меньшей мере, в одном насыщенном и алифатическом или алициклическом и инертном растворителе на углеводородной основе;

- алкилирующий реагент, включающий алкилалюминий, описывающийся формулой AlR3 или HAlR2, в которой R представляет собой алкильный радикал, предпочтительно содержащий от 1 до 12 атомов углерода, а Н представляет собой атом водорода; и

- донор галогена, включающий алкилалюминийгалогенид, z и данный способ, характеризуется тем, что он последовательно включает в одной питающей линии (L) полимеризационного реактора, предпочтительно функционирующей в непрерывном режиме,

(i) проведение в реакторе для алкилирования, образованном из одного или нескольких динамических смесителей (смесителя), относящихся к типу с идеальным перемешиванием, реакции между упомянутым форполимеризуемым сопряженным диеном, упомянутым раствором редкоземельного элемента (элементов) и упомянутым алкилирующим реагентом, и проведение реакции алкилирования в течение характеристического минимального периода времени продолжительностью, равной, по меньшей мере, 5 минутам, а затем

(ii) добавление упомянутого донора галогена к продукту реакции, полученному на стадии алкилирования (i), для того чтобы обеспечить прохождение реакции галогенирования-отжига форполимеризованной каталитической системы, получающейся в результате галогенирования, и непрерывное получение упомянутой форполимеризованной каталитической системы на выпускном отверстии упомянутой линии (L).

Выражение «продукт реакции» понимается как обозначение смеси компонентов или продукта реакции между компонентами или смеси обеих субстанций.

В контексте непрерывного способа, соответствующего изобретению, линия (L) представляет собой питающую линию установки, которая проходит от реактора, предназначенного для растворения соли редкоземельного элемента (элементов), или от резервуара для хранения, предназначенного для хранения раствора соли редкоземельного элемента (элементов), до впускного отверстия полимеризационного реактора, предпочтительно непрерывного действия, предназначенного для полимеризации, по меньшей мере, одного сопряженного диенового мономера.

Непрерывный способ, соответствующий изобретению, делает возможным получение на выпускном отверстии упомянутой линии (L) каталитической системы, которая в своей основе имеет упомянутый сопряженный диен, упомянутую соль, упомянутый растворитель, упомянутый алкилирующий реагент и упомянутый донор галогена, и которую можно использовать для проведения в промышленной установке предпочтительно непрерывной полимеризации, по меньшей мере, одного сопряженного диенового мономера при обеспечении активности и достижении выгодных характеристик микроструктуры и макроструктуры полученных эластомеров, которые подобны тому, чего добиваются при использовании форполимеризованных каталитических систем, синтезируемых по периодическому способу в соответствии с вышеупомянутыми документами WO-A-02/38636 и WO-A-03/097708.

Необходимо отметить, что использование в данном способе, соответствующем изобретению, в качестве реактора для алкилирования одного или нескольких динамических смесителей (смесителя), относящихся к типу с идеальным перемешиванием, делает возможным непрерывное получение каталитической системы, поскольку не происходит какого-либо неконтролируемого образования «геля», склонного закупоривать реактор для алкилирования и/или линию (L) и приводить к прерыванию проведения процесса получения упомянутой каталитической системы по истечении нескольких часов или даже по истечении нескольких дней или месяцев.

Необходимо отметить, что данный соответствующий изобретению способ непрерывного синтеза каталитической системы делает возможным удовлетворительный контроль экзотермичности на вышеупомянутой стадии форполимеризации даже в случае относительно высокой конечной концентрации редкоземельного элемента (элементов) в каталитической системе, вследствие того, что контролировать данную экзотермичность в непрерывном способе можно в результате лучшего распределения теплообмена.

Данный способ также обнаруживает преимущество в том, что он предлагает повышенную гибкость, поскольку легко можно варьировать соотношение между количествами алкилирующий реагент/соль редкоземельного элемента (элементов), непосредственно коррелирующее с каталитической активностью. То же самое верно и в отношении возможности желательного модулирования расхода при выпуске каталитической системы на выпускном отверстии линии при одновременном сохранении пределов диапазона времени пребывания, который является подходящим для использования на каждой из стадий, выбираемых из стадий алкилирования и галогенирования-отжига.

В общем случае данная каталитическая система содержит упомянутый редкоземельный элемент (элементы), такой как неодим, с концентрацией, равной или находящейся в диапазоне от 0,002 моль/л до 0,08 моль/л, а предпочтительно в диапазоне от 0,02 моль/л до 0,07 моль/л.

Фактически, испытания, проведенные заявителями, выявили то, что, к удивлению, конечная концентрация в упомянутой каталитической системе редкоземельного элемента (элементов), такого как неодим, в выгодном случае может быть большей, чем 0,02 моль/л, а в еще более выгодном случае - приблизительно равной 0,04 моль/л. Способ непрерывного синтеза, соответствующего изобретению, делает возможным реализацию способа при высокой конечной концентрации редкоземельного элемента (элементов), которую можно модулировать в соответствии с параметрами, принимаемыми во внимание. Способ непрерывного синтеза каталитической системы, соответствующей изобретению, делает возможным контроль концентрации соли редкоземельного элемента (элементов) и, следовательно, каталитической активности в соответствии, например, с уровнем содержания примесей, присутствующих в растворителе и/или мономере (мономерах).

Необходимо отметить, что данный контроль экзотермичности во время проведения отжига совместно с относительно коротким временем синтеза, которое характеризует непрерывный синтез каталитической системы, соответствующей изобретению, делает возможным проведение данного синтеза в реакторах, характеризующихся относительно небольшими объемами в сопоставлении с объемами, использованными до сегодняшнего дня для реакторов периодического действия, при идентичной производственной мощности. Поэтому первоначальные затраты будут меньшими в сопоставлении с теми, что имеют место в случае установки для синтеза каталитической системы периодического действия, и сами требования к растворителю также будут менее строгими вследствие большей концентрации каталитической системы. Поскольку непрерывный синтез вследствие непрерывности его проведения в целом является более производительным в сопоставлении с синтезом по периодическому способу, легко понять причины увеличения рентабельности, достижения которого позволяет добиться изобретение.

Также необходимо отметить и то, что данный непрерывный синтез каталитической системы, соответствующей изобретению, делает возможным легкий контроль температуры и времени контакта между компонентами, в выгодном случае температуры и времени, характеристичных для стадии алкилирования, и/или температуры и/или времени для стадии галогенирования-отжига, при одновременном обеспечении, таким образом, хорошей гибкости, демонстрируемой при реализации способа непрерывного получения форполимеризованной каталитической системы, соответствующей изобретению.

Также необходимо отметить, что данный непрерывный синтез, соответствующий изобретению, делает возможным обеспечение хорошей воспроизводимости характеристик каталитических систем, полученных при данных условиях, и, следовательно, их активности в предполагаемых полимеризациях.

Что касается форполимеризуемого сопряженного диена, который можно использовать для «форполимеризации» упомянутой каталитической системы, то можно упомянуть 1,3-бутадиен, изопрен или их смесь, а предпочтительно 1,3-бутадиен.

Необходимо отметить, что молярное соотношение (форполимеризуемый мономер/соль редкоземельного элемента (элементов)) может иметь значение в диапазоне от 15 до 70.

Соль редкоземельного элемента (элементов), которую вводят в реакцию с форполимеризуемым сопряженным диеном, используют в форме более или менее вязкого раствора, который может содержать свободную кислоту в соответствии с условиями получения, в остальном, самими по себе известными.

Соль редкоземельного элемента (элементов) можно получать либо непрерывно, либо периодически, как это описывается в патентном документе WO-A-02/38636, с учетом непрерывности подачи для питающей линии (L). Если соль одного или нескольких редкоземельных металлов (металла) будет иметь форму негигроскопического порошка, то время солюбилизации в растворителе можно будет варьировать в соответствии с используемыми условиями солюбилизации.

Таким образом, в соответствии с первым вариантом реализации соль редкоземельного элемента (элементов) в форме негигроскопического порошка, который обнаруживает незначительную тенденцию к агломерированию при температуре окружающей среды, солюбилизируют в низкомолекулярном алифатическом или алициклическом и инертном растворителе на углеводородной основе, таком как циклогексан, метилциклогексан, гексан, чистые или в виде фракции алифатического и алициклического растворителей, характеризующихся температурой кипения в диапазоне от 65°С до 72°С, н-гептан или смесь данных растворителей. Предпочтительно в качестве инертного растворителя на углеводородной основе используют метилциклогексан.

Данную солюбилизацию соли редкоземельного элемента (элементов) можно проводить в периодическом режиме или непрерывном режиме, вне линии (L) или в линии (L). В соответствии с вариантом реализации раствор соли редкоземельного элемента (элементов) в линии (L) можно разбавить.

В соответствии с еще одним предпочтительным вариантом реализации, описанным, например, в патентном документе WO-A-00/64910, вводимую в реакцию соль редкоземельного элемента (элементов) синтезируют «по месту» непосредственно в растворителе, то есть реакцию между производным фосфорной кислоты и соединением редкоземельного металла (металлов) проводят в присутствии упомянутого растворителя таким образом, чтобы получить в упомянутом растворителе соль редкоземельного элемента (элементов), при этом упомянутая соль присутствует в виде более или менее вязкого раствора, который содержит соединение, описывающееся формулой Nd(P)3.xPH, в которой х представляет собой число, которое может быть, а может и не быть целым числом, равным или большим 0, а РН представляет собой свободную кислоту, которая представляет собой сложный диэфир фосфорной кислоты, описывающийся формулой [(RO)2(HO)P=0] и получающийся в результате проведения синтеза in situ («по месту»).

В соответствии с данными двумя вариантами реализации соли редкоземельного элемента (элементов) концентрация соли редкоземельного элемента (элементов) в полученном вязком растворе может быть очень высокой, имеющей порядок величины в диапазоне от 0,1 до 0,15 моль/л, то есть большей чем та, которую используют в каталитической системе, используемой в способе по изобретению, которая может находиться в диапазоне от 0,002 моль/л до 0,08 моль/л. Концентрацию соли редкоземельного элемента (элементов) регулируют по способу, самому по себе известному, путем разбавления вязкого раствора в подходящем дополнительном объеме растворителя (растворителей) на различных уровнях линии (L), а именно, в частности, в резервуаре для хранения, предназначенном для вязкого раствора соли редкоземельного элемента (элементов), или до или после нагнетательного насоса, предназначенного для нагнетания раствора соли редкоземельного элемента (элементов) и расположенного на технологической схеме до реактора для алкилирования в начальной части линии (L) или в другом месте линии (L), расположенном на технологической схеме до реактора для алкилирования.

В соответствии с еще одним вариантом реализации раствор редкоземельного элемента (элементов), полученный в соответствии с первым вариантом реализации, может содержать свободную кислоту, описывающуюся формулой (RO)2(HO)P=0, которую добавляют во время или после солюбилизации соли в виде порошка.

Что касается солей упомянутых редкоземельных металлов (металла), которые можно использовать в способе, соответствующем изобретению, то можно упомянуть органофосфаты неодима, церия или дидима, а предпочтительно трис[дибутилфосфат] неодима, трис[дипентилфосфат] неодима, трис[диоктилфосфат] неодима, трис[бис(2-этилгексил)фосфат] неодима, трис[бис(1-метилгептил)фосфат] неодима, трис[бис(п-нонилфенил)фосфат] неодима, трис[бутил(2-этилгексил)фосфат] неодима, трис[(1-метилгептил)(2-этилгексил)фосфат] неодима, трис[(2-этилгексил)(п-нонилфенил)фосфат] неодима или трис[бис(2-этилгексил)фосфат] неодима. В качестве соли также может быть использована и смесь нескольких солей, полученных из органических фосфорных кислот и редкоземельных металлов (металла).

В соответствии с предпочтительным примером, общим для данных вариантов реализации, в качестве соли используют трис[бис(2-этилгексил)фосфат] упомянутого редкоземельного металла (металлов). Еще более предпочтительно упомянутой солью редкоземельного элемента (элементов) является трис[бис(2-этилгексил)фосфат] неодима (здесь и далее в настоящем документе сокращенно обозначаемый как Nd(P)3).

Если в способе, соответствующем изобретению, соль редкоземельного элемента (элементов) будет присутствовать в виде негигроскопического порошка, то тогда реакцию солюбилизации соли редкоземельного элемента (элементов) будут проводить в реакторе непрерывного действия или периодического действия, при температуре, находящейся в диапазоне от 10°С до 100°С, в выгодном случае от 20°С до 60°С, а предпочтительно приблизительно равной 30°С, и в течение периода времени продолжительностью, находящейся в диапазоне от 15 минут до 60 минут, а предпочтительно приблизительно равной 30 минутам, в результате введения в реактор соли, а затем - упомянутого растворителя (растворителей).

Что касается алкилалюминия, соответствующего формуле AlR3 или HAlR2, который можно использовать в качестве соединения, образующего упомянутый алкилирующий реагент на стадии (i) способа, соответствующего изобретению, то можно упомянуть такие соединения алкилалюминия, как:

- соединения триалкилалюминия, например триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, триизобутилалюминий, три-н-пентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трициклогексилалюминий, или

- диалкилалюминийгидриды, например диэтилалюминийгидрид, диизопропилалюминийгидрид, ди-н-пропилалюминийгидрид, диизобутилалюминийгидрид, ди-н-октилалюминийгидрид, ди-н-бутилалюминийгидрид.

Необходимо отметить, что данный алкилирующий реагент предпочтительно образует диизобутилалюминийгидрид (здесь и далее в настоящем документе сокращенно обозначаемый как «ДиБАГ»).

Также необходимо отметить, что молярное соотношение (алкилирующий реагент/соль редкоземельного элемента (элементов)), которое можно использовать в способе синтеза, соответствующем изобретению, равным образом может иметь значение, меньшее или равное 5, подобно тому, что описывается в вышеупомянутом документе WO-A-02/38636, например, при цели получения диеновых эластомеров, характеризующихся воспроизводимыми и высокими уровнями содержания цис-1,4-связей, или же значение, большее чем 5, подобно тому, что описывается в вышеупомянутом документе WO-A-03/097708. В соответствии с одним вариантом реализации молярное соотношение алкилирующий реагент/соль находится в диапазоне от 1,3 до 15, а предпочтительно равно 2.

Что касается алкилалюминийгалогенида, который можно использовать в качестве донора галогена на стадии (ii) способа, соответствующего изобретению, то предпочтительно используют алкилалюминиймоногалогенид, такой как диэтилалюминийхлорид, н-пропилалюминийхлорид, диизопропилалюминийхлорид, ди-н-бутилалюминийхлорид, диизобутилалюминийхлорид, ди-н-октилалюминийхлорид или дифенилалюминийхлорид. Необходимо отметить, что данным алкилалюминийгалогенидом предпочтительно является диэтилалюминийхлорид (здесь и далее в настоящем документе сокращенно обозначаемый как «ДЭАХ»).

Молярное соотношение (галоген/соль редкоземельного элемента (элементов)) может иметь значение в диапазоне от 2 до 3,5, а предпочтительно в диапазоне от 2,5 до 3.

В соответствии с особенно выгодным вариантом реализации изобретения в качестве алкилирующего реагента и донора галогена, соответственно, используют комбинацию диизобутилалюминийгидрида и диэтилалюминийхлорида.

Необходимо отметить, что алкилалюминийсесквигалогениды, такие как этилалюминийсесквихлориды, в каталитических системах по изобретению использовать нельзя, поскольку они не позволяют получать диеновые эластомеры, такие как полибутадиены, которые характеризуются как показателем полидисперсности, меньшим чем 2,1, так и вязкостью по Муни ML(1+4), при 100°С большей или равной 40.

Соль редкоземельного элемента (элементов) в растворе, форполимеризуемый сопряженный диеновый мономер и алкилирующий реагент предпочтительно вводят одновременно в реактор для алкилирования непосредственно полностью все их количество. Однако в соответствии с одним вариантом реализации изобретения непосредственно в реактор для алкилирования можно вводить только часть упомянутого форполимеризуемого мономера, при этом другую часть вводят в линию (L) на технологической схеме раньше - либо в реактор для солюбилизации, либо в резервуар для хранения, предназначенный для раствора упомянутого сопряженного диена и редкоземельного элемента (элементов), либо в динамический смеситель, относящийся к типу с идеальным перемешиванием.

В соответствии с одним вариантом реализации способа, соответствующего изобретению, перед стадией алкилирования (i) часть упомянутого раствора соли одного или нескольких редкоземельных металлов (металла) в непрерывном режиме или в периодическом режиме и при перемешивании в упомянутой линии (L) вводят в контакт с частью форполимеризуемого сопряженного диена при контролируемой температуре в диапазоне от 10°С до 60°С. В случае введения в контакт в периодическом режиме продолжительность времени контакта находится в диапазоне от 15 минут до 60 минут, а предпочтительно приблизительно равна 30 минутам.

В соответствии с выгодным вариантом реализации введение в непрерывном режиме в питающей линии (L) полимеризационного реактора соли, полученной из органической фосфорной кислоты и одного или нескольких редкоземельных металлов (металла), в растворе в контакт с упомянутым форполимеризуемым сопряженным диеном проводят при контролируемой температуре, приблизительно равной 30°С.

В соответствии с первой разновидностью варианта реализации способа, соответствующего изобретению, перед вышеупомянутой стадией алкилирования (i) вышеупомянутое введение части соли, полученной из органической фосфорной кислоты и одного или нескольких редкоземельных металлов (металла), в растворе в контакт с частью упомянутого форполимеризуемого сопряженного диена в периодическом режиме или в непрерывном режиме проводят на впускном отверстии упомянутой линии (L) в реактор, предназначенный для солюбилизации соли редкоземельного элемента (элементов) в растворителе.

В соответствии со второй разновидностью варианта реализации способа, соответствующего изобретению, перед проведением вышеупомянутой стадии алкилирования (i) часть форполимеризуемого сопряженного диена непрерывно добавляют в питающую линию только в хорошо перемешивающем динамическом смесителе, который предпочтительно оснащают рубашкой, и на технологической схеме располагают до реактора для алкилирования.

В соответствии с третьей разновидностью варианта реализации часть упомянутого форполимеризуемого диена можно нагнетать в линию (L) отчасти как в реактор, предназначенный для солюбилизации соли редкоземельного элемента (элементов), так и в упомянутый хорошо перемешивающий динамический смеситель.

В соответствии с еще одним вариантом реализации изобретения перед стадией (i) всю соль редкоземельного элемента (элементов) солюбилизируют при использовании упомянутого растворителя (растворителей) в реакторе для солюбилизации, а после этого упомянутый раствор соли редкоземельного элемента (элементов) вводят в контакт со всем количеством или частью форполимеризуемого сопряженного диена в реакторе для солюбилизации, или раствор соли редкоземельного элемента (элементов), выкачанный из реактора, впоследствии вводят в контакт со всем количеством или частью форполимеризуемого сопряженного диена в линии (L). Данное введение в контакт в линии (L) можно проводить в хорошо перемешивающем динамическом смесителе.

В выгодном случае вышеупомянутая стадия (i) включает непрерывное введение продукта реакции между упомянутым форполимеризуемым сопряженным диеном и упомянутым раствором соли редкоземельного элемента (элементов) в контакт с упомянутым алкилирующим реагентом при перемешивании в реакторе «алкилирования», образованном из одного или нескольких (n) динамических смесителей (смесителя), относящихся к типу с идеальным перемешиванием, расположенных последовательно на упомянутой линии (L), в целях проведения реакции алкилирования упомянутой соли при контролируемой температуре, находящейся в диапазоне от 25°С до 80°С, а предпочтительно приблизительно равной 30°С, и в течение характеристического минимального периода времени продолжительностью, равной, по меньшей мере, 5 мин, и которая в выгодном случае находится в диапазоне от 10 мин до 60 мин, а предпочтительно приблизительно равна 15 минутам.

Упомянутый алкилирующий реагент во всей его полноте нагнетают непосредственно в реактор для алкилирования, расположенный на линии. Однако в соответствии с одной разновидностью варианта реализации часть упомянутого алкилирующего реагента можно нагнетать в линию (L) непосредственно перед реактором для алкилирования. Характеристическое время пребывания упомянутого алкилирующего реагента в реакторе для алкилирования можно контролировать, и его контроль проводят перед добавлением донора галогена. Необходимо отметить, что при синтезе каталитической системы, способной обеспечивать получение полимера или сополимера, демонстрирующих наличие вышеупомянутых выгодных характеристик, для данной стадии алкилирования необходим характеристический минимальный период продолжительностью в 5 минут.

В выгодном случае упомянутый способ, соответствующий изобретению, во время проведения вышеупомянутой стадии (ii) включает непрерывное введение продукта упомянутой реакции алкилирования в контакт с упомянутым донором галогена при перемешивании в реакторе для галогенирования-отжига, расположенном на упомянутой линии (L), при контролируемой температуре, находящейся в диапазоне от 40°С до 80°С, а предпочтительно приблизительно равной 60°С, в течение периода времени продолжительностью, предпочтительно находящейся в диапазоне от 10 минут до 2 часов, а предпочтительно приблизительно равной 60 минутам, в целях проведения галогенирования и отжига таким образом полученной форполимеризованной каталитической системы.

Упомянутый реагент-донор галогена, в его полном количестве, предпочтительно нагнетают непосредственно в реактор для галогенирования-отжига или в первый элемент реактора для галогенирования-отжига тогда, когда тот будет включать несколько элементов, расположенных последовательно. В соответствии с одной разновидностью варианта реализации упомянутый реагент-донор галогена можно нагнетать в его полном количестве или частично в линию (L) непосредственно перед реактором для галогенирования-отжига.

Непрерывный способ синтеза по изобретению на технологической схеме после упомянутой линии делает возможным, без каких-либо исключений, хранение упомянутой форполимеризованной каталитической системы при относительно низкой температуре, находящейся в пределах диапазона значений от - 25°С до 20°С, предпочтительно от -15°С до +10°С, или ее отправление непосредственно в полимеризационный реактор, предназначенный для полимеризации, по меньшей мере, одного сопряженного диенового мономера.

Что касается диенового эластомера, который можно получить при использовании упомянутой каталитической системы, непрерывно синтезируемой по упомянутому способу, соответствующему изобретению, то можно упомянуть любые гомополимер или сополимер, получаемые в результате проведения гомополимеризации или сополимеризации, по меньшей мере, одного сопряженного диенового мономера, содержащего от 4 до 12 атомов углерода.

Подходящие для использования сопряженные диеновые мономеры (мономер) включают, в частности, 1,3-бутадиен, изопрен, 2,3-ди(С1-С5 алкил)-1,3-бутадиены, такие как, например, 2,3-диметил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен или 2-метил-3-этил-1,3-бутадиен, или смесь данных мономеров, а предпочтительно 1,3-бутадиен и изопрен.

Эластомеры могут представлять собой, например, нелинейные блочные, статистические, линейные блочные или микроблочные полимеры, и их можно получать в дисперсии или в растворе, или в концентрированной среде. Эластомеры, полученные в соответствии с данным способом, являются стереоспецифическими и характеризуются уровнем содержания цис-1,4-связей, большим или равным 97%. Данные эластомеры характеризуются показателем полимолекулярности Ip, который равен менее чем 3,2, а в более выгодном случае будет меньшим или равным 2,4.

Особенно предпочтительно, упомянутый диеновый эластомер выбирается из группы высоконенасыщенных диеновых эластомеров, образованной из полибутадиенов (BR) и синтетических полиизопренов (IR) и статистических или блочных сополимеров бутадиена и изопрена (BIR).

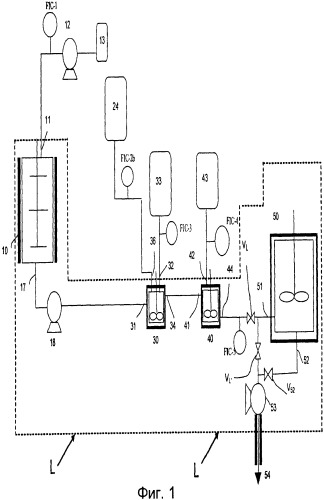

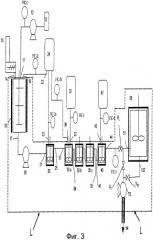

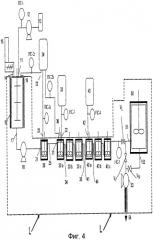

В соответствии с одним вариантом реализации изобретения установка, предназначенная для реализации вышеупомянутого способа непрерывного синтеза упомянутой каталитической системы, по существу включает:

(i) реактор непрерывного действия для алкилирования, который образован из одного или нескольких (n), где n представляет собой целое число, большее, чем 0, хорошо перемешивающих динамических смесителей (смесителя) непрерывного действия для алкилирования, и в котором реакцию алкилирования проводят в течение характеристического минимального периода времени продолжительностью в пять минут;

(ii) реактор непрерывного действия для галогенирования-отжига, который включает один или несколько (n'), где n' представляет собой целое число, большее, чем 0, хорошо перемешивающих динамических смесителей, размещенных последовательно, и необязательно один или несколько (n''), где n'' представляет собой целое число, большее или равное 0, трубчатых реакторов идеального вытеснения непрерывного действия, которые могут характеризоваться либо не характеризоваться перемешиванием статического или динамического типа, будучи соединенными с выпускным отверстием линии (L), при этом упомянутые динамические смесители (смеситель) и трубчатые реакторы (реактор) можно располагать в любом порядке.

Реактор непрерывного действия для алкилирования, используемый в установке, не должен включать трубчатый реактор, а должен быть образован только из одного или нескольких (n) хорошо перемешивающих динамических смесителей (смесителя). Это обуславливается тем, что при промышленном использовании вышеупомянутого способа синтеза присутствие трубчатого реактора идеального вытеснения, даже характеризующегося перемешиванием статического или динамического типа, в результате, приводит к неконтролируемому образованию «геля», который по истечении нескольких часов закупоривает реактор для алкилирования и линию (L) и приводит к прерыванию функционирования установки.

Реактор непрерывного действия для галогенирования-отжига может быть образован из одного или нескольких (n') хорошо перемешивающих динамических смесителей (смесителя), одного или нескольких (n') хорошо перемешивающих динамических смесителей (смесителя) и одного или нескольких (n'') трубчатых реакторов (реактора) идеального вытеснения, или одного или нескольких (n'') трубчатых реакторов (реактора) идеального вытеснения, которые могут характеризоваться либо не характеризоваться перемешиванием статического или динамического типа.

В соответствии с еще одним вариантом реализации изобретения вышеупомянутая установка также включает:

- реактор, предназначенный для солюбилизации соли редкоземельного металла (металлов);

- хорошо перемешивающий динамический смеситель, предназначенный для добавления форполимеризуемого сопряженного диена в питающую линию (L).

В соответствии с еще одним вариантом реализации изобретения установка, предназначенная для реализации способа непрерывного синтеза упомянутой каталитической системы, по существу включает:

(i) резервуар для хранения, который может иметь, а может и не иметь устройство, предназначенное для перемешивания вязкого раствора соли редкоземельного элемента (элементов), полученной in situ непосредственно в растворителе, в котором при использовании подходящего дополнительного количества растворителя можно проводить разбавление упомянут