Каталитическая система для получения сопряженных диен/моноолефиновых сополимеров и указанные сополимеры

Иллюстрации

Показать всеИзобретение относится к каталитической системе, используемой для сополимеризации, по меньшей мере, одного сопряженного диена и, по меньшей мере, одного моноолефина, к способу получения данной каталитической системы, к способу получения сополимера сопряженного диена и, по меньшей мере, одного моноолефина, используемого в упомянутой каталитической системе, и к упомянутому сополимеру. Описаны каталитические системы (варианты), используемые для получения сополимера сопряженного диена и, по меньшей мере, одного моноолефина, такого как альфа-олефин и/или этилен, содержащие: (1) металлоорганический комплекс, представленный следующей общей формулой (1); (ii) со-катализатор, принадлежащий к группе, состоящей из алкилмагния, алкиллития, алкилалюминия, реактива Гриньяра или смеси указанных компонентов. Описан способ получения указанных выше каталитических систем, включающий: а) приготовление упомянутого металлоорганического комплекса, включающее: (i) взаимодействие с алкиллитием гидрированной молекулы лиганда, представленной формулой (2), чтобы получить литиевую соль, удовлетворяющую формуле (3); (ii) взаимодействие в комплексообразующем растворителе упомянутой соли с безводным тригалогенидом упомянутого лантанида формулы LnXз; (iii) упаривание упомянутого комплексообразующего растворителя с последующей экстракцией продукта, полученного в (ii), растворителем, который является существенно менее комплексообразующим, чем растворитель, используемый в (ii), и затем, необязательно, (iv) кристаллизация продукта, экстрагированного в (iii), для получения упомянутого металлоорганического комплекса, в котором упомянутый комплексообразующий растворитель полностью отсутствует, затем b) добавление упомянутого со-катализатора к упомянутому металлоорганическому комплексу, полученному в а). Описан способ получения сополимера, по меньшей мере, одного сопряженного диена и, по меньшей мере, одного моноолефина, включающий взаимодействие каталитической системы в инертном углеводородном растворителе в присутствии упомянутого сопряженного диена(ов) и упомянутого моноолефина(ов), причем упомянутая каталитическая система представляет собой одну из вышеописанных систем. Также описан сополимер, по меньшей мере, одного сопряженного диена и, по меньшей мере, одного альфа-олефина, имеющего от 3 до 18 атомов углерода, причем упомянутый сополимер получают вышеописанным способом, и он одновременно удовлетворяет следующим условиям: среднечисловая молекулярная масса упомянутого сополимера больше чем 60000 г/моль, упомянутый сополимер содержит звенья, происходящие из упомянутого сопряженного диена(ов), с мольной долей большей, чем 40% и меньшей или равной 90%, и звенья, происходящие из упомянутого альфа-олефина(ов), с мольной долей меньшей, чем 60% и большей или равной 10%, упомянутые звенья, происходящие из упомянутого сопряженного диена (ов), имеют транс-1,4 связь с долей большей чем 70%, и упомянутый сополимер не имеет циклических звеньев. Технический результат - увеличение выхода процесса сополимеризации. 5 н. и 36 з.п. ф-лы, 8 табл.

Реферат

В настоящем изобретении предлагаются каталитическая система, используемая для сополимеризации, по меньшей мере, одного сопряженного диена и, по меньшей мере, одного моноолефина, способ приготовления данной каталитической системы, способ приготовления сополимера, по меньшей мере, одного сопряженного диена и, по меньшей мере, одного моноолефина, включающий в себя использование упомянутой каталитической системы, и такой сополимер. В частности, изобретение касается сополимеризации сопряженного диена с альфа-олефином и/или этиленом.

Долгое время было трудно проводить сополимеризацию сопряженного диена и моноолефина, такого как альфа-олефин (т.е. содержащий по определению, по меньшей мере, три атома углерода в отличие от этилена, который не является альфа-олефином), вследствие разных координационных чисел сопряженных диенов и моноолефинов по отношению к каталитическим системам типа Циглера-Натта на основе переходных металлов.

С 1970-х годов известно приготовление чередующихся сополимеров сопряженного диена, такого как бутадиен или изопрен, и альфа-олефина, такого как пропилен, посредством таких каталитических систем на основе ванадия или титана. Можно сослаться, например, на статью "Furukawa, J. в Alternating Copolymers, Cowie, J.M.G., ed.; Plenum Press: New York, 1985; pp.153-187", которая отмечает использование каталитических систем на основе производного ванадия и соединения алюминия для получения указанных сополимеров.

Один большой недостаток данных каталитических систем заключается в том, что они должны готовиться при очень низких температурах (приблизительно -70°С), и что они требуют использования такой же низкой температуры сополимеризации от -30°С до -50°С. Применение более высоких температур для сополимеризации приводит к дезактивации данных каталитических систем и снижению молекулярных масс получаемых сополимеров.

Чтобы получать чередующиеся сополимеры бутадиена и пропилена, имеющие более высокие молекулярные массы, с улучшенной активностью и более значительным регулированием степени чередования, в описании патента Германии DE-A-270 6118 предлагается использовать каталитическую систему, содержащую диалкоксигалогенид ванадия и триалкилалюминий.

Один основной недостаток данных каталитических систем на основе ванадия заключается, опять-таки, в том, что сополимеризацию необходимо проводить при низкой температуре.

Не чередующиеся сополимеры сопряженный диен/альфа-олефин, такие как сополимеры бутадиен/пропилен или бутадиен/этилен/пропилен, также были получены в прошлом, причем реакции сополимеризации проводили при температурах более высоких, чем температура окружающей среды. С этой целью использовали гомогенные каталитические системы либо на основе галогенированного триалкилалюминия и производного ванадия (смотри патентные описания Германии DE-А-253 4496 и DE-А-200 1367, которые касаются получения тройных сополимеров бутадиен/этилен/пропилен с пониженным содержанием фрагментов транс-1,4-бутадиена), либо на основе производного титана и фосгена (смотри статью "Furukawa, J. et al., J. Polym. Chem. Ed. 1973, 11, p.629", которая касается получения случайных сополимеров), либо каталитические системы на основе TiCl4, нанесенного на галогенид магния (смотри европейское патентное описание ЕР-А-171 025).

Следует отметить, что последние из указанных нанесенных каталитических систем имеют двойной недостаток, с одной стороны, из-за увеличения образования геля в полученных сополимерах и, с другой стороны, из-за пониженных молярных содержаний внедренного бутадиена, обычно менее 15%.

Также была сделана попытка приготовить тройные сополимеры бутадиен/этилен/пропилен с помощью гомогенных каталитических систем, содержащих обычные металлоцены IV группы периодической системы, которые удовлетворяют формуле Cp2MX2 (смотри международное патентное описание WO-A-88/04672 и статью "Galimberti et al., Makromol. Chem. 1991, 192, p. 2591").

Один крупный недостаток данных каталитических систем формулы Cp2MX2 заключается в том, что бутадиен значительно ограничивает активность и внедряется только в очень небольших количествах. Следует отметить, что полученные таким образом сополимеры содержат циклические фрагменты (фрагменты циклопентана).

Описание Европейского патента ЕР-А-891 993 предлагает каталитическую систему для сополимеризации моноолефина, имеющего от 2 до 12 атомов углерода, и, по меньшей мере, одного сопряженного диенового мономера, причем система содержит нижеприведенный компонент (а) и, по меньшей мере, одно соединение, выбранное среди нижеприведенных компонентов (b), (c) и (d):

(а) комплекс переходного металла, удовлетворяющий одной из следующих формул:

(Cp1-Z-Y)MX1X2 или альтернативно (Cp1Cp2-Z)MX1X2, где

М представляет собой один из следующих металлов: Ti, Zr, Hf, Rn, Nd, Sm, Ru,

Ср1 и Ср2 каждое представляет собой циклопентадиенильную, инденильную или флуоренильную группу,

Y представляет собой лиганд, содержащий атом кислорода, азота, фосфора или серы,

Z представляет собой C, O, B, S, Ge, Si, Sn или группу, содержащую любой из указанных атомов,

Х1 и Х2 представляют собой каждый, анионный или нейтральный лиганд, который является основанием Льюиса;

(b) соединение, которое взаимодействует с металлом М из (а), образуя ионный комплекс;

(с) алюмоорганическое соединение и

(d) алюмоксан.

Следует отметить, что сополимеры, полученные в данном документе ЕР-А-891 993, имеют низкое молярное содержание внедренного сопряженного диена (менее 10%), и что они всегда содержат циклические фрагменты (циклопентанового и циклопропанового типа).

Каталитические системы, содержащие комплекс лантанида и позволяющие сополимеризацию сопряженных диенов и альфа-олефинов, также описаны в литературе. Kaulbach et al. описали сополимеризацию бутадиен/октен или додецен с комплексом октоата неодима в Angew. Makromol. Chem. 1995, 226, p.101. Visseaux M. et al. описали сополимеризацию альфа-олефин/сопряженный диен (бутадиен или изопрен) с комплексом аллиллантанида в Macromol. Chem. Phys. 2001, 202, p.2485.

Один большой недостаток данных каталитических систем заключается в том, что молярное содержание внедренного альфа-олефина всегда низкое, ниже чем 20%.

Кроме того, известна сополимеризация этилена и сопряженного диена, такого как бутадиен, с помощью комплексов галогенированного лантанида, которые могут быть алкилированы in situ в среде полимеризации с помощью со-катализатора. Соответственно, описание европейского патента ЕР-А-1 092 731 на имя настоящих заявителей предлагает использовать для указанной цели каталитическую систему, содержащую:

- с одной стороны, металлоорганический комплекс, представленный одной из следующих формул:

где Ln означает металл лантанида с атомным номером, который может изменяться от 57 до 71,

где Х означает галоген, который может быть хлором, фтором, бромом или йодом,

где в формуле А' две лигандные молекулы Ср1 и Ср2 каждая, состоящая из замещенной или незамещенной циклопентадиенильной или флуоренильной группы, связаны с металлом Ln,

где в формуле В' лигандная молекула, состоящая из двух замещенных или незамещенных циклопентадиенильных или флуоренильных групп Ср1 и Ср2, связанных друг с другом мостиком Р формулы MR2, где М означает элемент из группы IVа периодической таблицы Менделеева, и где R обозначает алкильную группу, содержащую от 1 до 20 атомов углерода, связана с металлом Ln и

- с другой стороны, со-катализатор, выбранный из группы, содержащей алкилмагний, алкиллитий, алкилалюминий, реактив Гриньяра и смесь указанных компонентов.

Целью настоящего изобретения является предложить новую каталитическую систему, которая исправляет вышеуказанные недостатки, и данная цель достигается тем, что заявители неожиданно обнаружили каталитическую систему, содержащую:

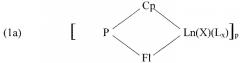

(i) металлоорганический комплекс, выраженный следующей общей формулой:

(1) {[P(Cp)(Fl)Ln(X)(Lx)}p,

где Ln означает атом лантанида с атомным номером от 57 до 71, с которым связана молекула лиганда, содержащая циклопентадиенильную Ср или флуоренильную Fl группы, каждая из которых независимо замещена или не замещена и которые связаны друг с другим с помощью мостикового Р формулы MR1R2, где М обозначает элемент IVа группы периодической таблицы Менделеева, и где R1 и R2, которые могут быть одинаковыми или разными, каждый представляет собой алкильную группу, имеющую от 1 до 20 атомов углерода или, альтернативно, циклоалкильную или фенильную группы, имеющие от 6 до 20 атомов углерода,

где Х означает атом галогена, который может быть хлором, фтором, бромом или йодом,

где L содержит возможную комплексообразующую молекулу такую, как простой эфир, и, возможно, существенно менее комплексообразующую молекулу такую, как толуол,

где р означает натуральное целое число, большее или равное 1, и х больше или равно 0, и

(ii) со-катализатор, принадлежащий к группе, состоящей из алкилмагния, алкиллития, алкилалюминия, реактива Гриньяра и смесей указанных компонентов,

который может быть использован для получения сополимера сопряженного диена и, по меньшей мере, одного моноолефина, такого как альфа-олефин и/или этилен, и, особенно, сополимера, по меньшей мере, одного сопряженного диена и, по меньшей мере, одного альфа-олефина, имеющего от 3 до 18 атомов углерода, причем упомянутый сополимер имеет среднечисловую молекулярную массу, которая может быть выше чем 30000 г/моль, или даже выше чем 60000 г/моль, и содержит фрагменты, полученные из упомянутого сопряженного диена(ов), с молярным содержанием выше чем 40%, и фрагменты, полученные из упомянутого альфа-олефина(ов), с молярным содержанием выше или равным 10%.

Следует отметить, что упомянутый металлоорганический комплекс может быть активирован in situ в среде полимеризации с помощью упомянутого со-катализатора, который выполняет двойную функцию создания связи металл-углерод и очистки среды полимеризации.

Упомянутый металлоорганический комплекс выражается, например, следующей формулой:

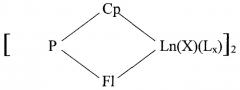

Согласно одному варианту осуществления изобретения упомянутый металлоорганический комплекс является таким, что р равно 2, и в данном случае он представляет собой димер, выраженный следующей формулой:

Также предпочтительно, если упомянутые циклопентадиенильные Ср и флуоренильные Fl группы обе являются незамещенными в любой из вышеприведенных формул, соответственно удовлетворяя формулам С5Н4 и С13Н8.

Также предпочтительно в отношении любого из вышеприведенных признаков согласно изобретению, если мостиковая группа Р удовлетворяет формуле SiR1R2. Еще более предпочтительно, если R1 и R2, каждый независимо, представляют собой алкильные группы такие, как метильные группы.

Также предпочтительно в отношении любого из вышеприведенных признаков согласно изобретению, если упомянутый металлоорганический комплекс является таким, что лантанид Ln представляет собой неодим.

Также предпочтительно в отношении любого из вышеприведенных признаков согласно изобретению, если упомянутый со-катализатор представляет собой алкилмагний, такой как бутилоктилмагний, или смесь алкилалюминия такого, как диизобутилалюминийгидрид, и алкиллития, такого как бутиллитий, который присутствует в данной смеси, по существу, в стехиометрических количествах.

Также предпочтительно в отношении любого из вышеприведенных признаков согласно изобретению, если молярное соотношение (со-катализатор/металлоорганический комплекс) меньше или равно 5, так что упомянутый полученный сополимер может иметь среднечисловую молекулярную массу Мn больше чем 30000 г/моль.

Еще более предпочтительно, если упомянутое молярное соотношение (со-катализатор/металлоорганический комплекс) меньше или равно 2, так что упомянутый полученный сополимер может иметь среднечисловую молекулярную массу Мn больше чем 60000 г/моль.

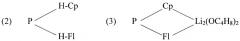

Способ приготовления согласно изобретению упомянутой каталитической системы содержит:

а) приготовление упомянутого металлоорганического комплекса, включающее:

(i) взаимодействие с алкиллитием гидрированной молекулы лиганда, выраженной формулой (2) ниже, чтобы получить литиевую соль, удовлетворяющую формуле (3) ниже:

(ii) взаимодействие в комплексообразующем растворителе упомянутой соли с безводным тригалогенидом упомянутого лантанида формулы LnХ3, где Х означает упомянутый галоген,

(iii) упаривание упомянутого комплексообразующего растворителя, затем экстракцию полученного в (ii) продукта растворителем, который является существенно менее комплексообразующим, чем растворитель, использованный в (ii), затем, необязательно,

(iv) кристаллизацию продукта, экстрагированного в (iii), чтобы получить упомянутый металлоорганический комплекс, из которого полностью удален упомянутый комплексообразующий растворитель, затем

b) добавление упомянутого со-катализатора к упомянутому металлоорганическому комплексу, приготовленному в а).

Предпочтительно преобладает, по меньшей мере, одно из следующих условий:

- упомянутый алкиллитий, используемый в а)(i), представляет собой бутиллитий и/или

- упомянутый комплексообразующий растворитель, используемый в а)(ii), представляет собой тетрагидрофуран и/или

- упомянутый, существенно менее комплексообразующий растворитель, используемый в а)(ii), представляет собой гептан (практически не комплексообразующий) или толул ("умеренно" комплексообразующий).

Данный способ, предпочтительно, таков, что упомянутые циклопентадиенильные Ср или флуоренильные Fl группы обе являются незамещенными, соответственно удовлетворяя формулам С5Н4 и С13Н8.

Также предпочтительно в отношении любого из вышеприведенных признаков, если указанный способ таков, что упомянутый мостиковый Р удовлетворяет формуле SiR1R2.

Еще более предпочтительно, если указанный способ таков, что R1 и R2, каждый независимо, представляют собой алкильные группы, такие как метильные группы.

Также предпочтительно в отношении любого из вышеприведенных признаков, если указанный способ таков, что упомянутый лантанид Ln представляет собой неодим.

Также предпочтительно в отношении любого из вышеприведенных признаков, если указанный способ таков, что упомянутый со-катализатор представляет собой алкилмагний, такой как бутилоктилмагний, или смесь алкилалюминия, такого как диизобутилалюминийгидрид, и алкиллития, такого как бутиллитий, которые присутствуют в данной смеси по существу в стехиометрических количествах.

Также предпочтительно в отношении любого из вышеприведенных признаков, если указанный способ таков, что молярное соотношение (число молей со-катализатора/ число молей металлоорганического комплекса) меньше или равно 5, причем используемая каталитическая система такова, что сополимер имеет молекулярную массу Мn больше чем 30000 г/моль.

Еще более предпочтительно, если указанный способ таков, что молярное соотношение (со-катализатор/металлоорганический комплекс) меньше или равно 2, причем используемая каталитическая система такова, что сополимер имеет молекулярную массу Мn больше чем 60000 г/моль.

Способ согласно изобретению приготовления сополимера, по меньшей мере, одного сопряженного диена и, по меньшей мере, одного моноолефина включает взаимодействие упомянутой каталитической системы, как определено ранее, в инертном углеводородном растворителе в присутствии упомянутого сопряженного диена(ов) и упомянутого моноолефина(ов).

Указанный способ, предпочтительно, таков, что упомянутый сополимер содержит звенья, полученные от сопряженного диена, такого как бутадиен или изопрен, и звенья, полученные от, по меньшей мере, одного моноолефина, принадлежащего группе, состоящей из этилена, альфа-олефинов и винилароматических соединений.

Преимущественно, в отношении любого из вышеприведенных признаков, указанный способ таков, что упомянутый сополимер содержит звенья, полученные от альфа-олефина, имеющего от 3 до 18 атомов углерода, с молярным содержанием выше или равным 10%, или альтернативно, что он содержит звенья, полученные от этилена, с молярным содержанием большим или равным 10%, звенья, полученные от альфа-олефина, имеющего от 3 до 18 атомов углерода.

В любом из двух последних случаев указанный способ преимущественно таков, что звенья, полученные от упомянутого сопряженного диена, присутствуют в упомянутом сополимере с молярным содержанием выше 40%, предпочтительно 50%.

Преимущественно, в отношении любого из вышеприведенных признаков, указанный способ таков, что звенья, полученные от упомянутого сопряженного диена(ов), имеют содержание транс-1,4 связей выше чем 70%.

Преимущественно, в отношении любого из вышеприведенных признаков, указанный способ таков, что молярное соотношение (со-катализатор/металлоорганический комплекс) меньше или равно 5, так что молекулярная масса Мn сополимера больше чем 30000 г/моль.

Еще более преимущественно, указанный способ таков, что молярное соотношение (со-катализатор/металлоорганический комплекс) меньше или равно 2, так что упомянутый сополимер имеет молекулярную массу Мn больше чем 60000 г/моль.

Сополимер, по меньшей мере, одного сопряженного диена и, по меньшей мере, одного альфа-олефина, имеющего от 3 до 18 атомов углерода, согласно изобретению может быть получен способом сополимеризации, как определено ранее, и данный сополимер согласно изобретению, предпочтительно, таков, что он одновременно удовлетворяет следующим условиям:

- среднечисловая молекулярная масса упомянутого сополимера больше чем 60000 г/моль,

- упомянутый сополимер содержит звенья, полученные от упомянутого сопряженного диена(ов), с молярным содержанием больше чем 40% и меньше или равно 90%, и звенья, полученные от альфа-олефина(ов), с молярным содержанием меньше чем 60% и больше или равно 10%,

- упомянутые звенья, полученные от упомянутого сопряженного диена(ов), имеют содержание транс-1,4 связей больше чем 70% и

- упомянутый сополимер свободен от циклических фрагментов.

Согласно преимущественному варианту осуществления изобретения в отношении любого из двух вышеуказанных признаков, упомянутый сополимер состоит из сополимера сопряженного диена, такого как бутадиен или изопрен, и альфа-олефина, имеющего от 3 до 18 атомов углерода, такого, как пропен, бутен, гексен или октен.

Еще более предпочтительно, если упомянутый сополимер согласно изобретению содержит звенья, полученные от упомянутого сопряженного диена(ов), с молярным содержанием больше чем 60% и меньше или равно 80% и звенья, полученные от упомянутого альфа-олефина(ов), с молярным содержанием меньше чем 40% и больше или равно 20%.

Согласно преимущественному варианту осуществления изобретения упомянутый сополимер состоит из тройного сополимера сопряженного диена, такого как бутадиен или изопрен, этилена и альфа-олефина от 3 до 18 атомов углерода такого, как пропен, бутен, гексен или октен.

Согласно другому признаку изобретения упомянутый сополимер таков, что каждое звено, полученное от упомянутого альфа-олефина(ов), внедрен в цепь упомянутого сополимера между двумя звеньями, полученными от упомянутого или каждого сопряженного диена, так что вся последовательность звеньев упомянутого сополимера демонстрирует регулярное распределение с практически чередующимся типом (также известное как "псевдо-чередующееся" специалистам в данной области техники).

Вышеустановленные признаки настоящего изобретения так же, как и другие, будут более понятны при прочтении последующего описания нескольких вариантов осуществления изобретения, которые даны в качестве не ограничивающей иллюстрации, в сравнении с двумя конечными сравнительными примерами, иллюстрирующими уровень техники.

Все последующие примеры выполняли в атмосфере аргона, и растворители предварительно сушили с помощью 3 Å молекулярных сит в токе аргона. Жидкие альфа-олефины вместе со стиролом сушили над СаН2 или NaH и затем перегоняли.

Микроструктуру сополимеров, полученных в указанных примерах, определяли с помощью 1Н ЯМР и 13С ЯМР. Для этой цели использовали спектрометр "BRUKER DRX 400" при частоте 400 МГц для 1Н ЯМР и 100,6 МГц для 13С ЯМР. Для описания указанных способов делается ссылка на имеющееся приложение.

Температуры стеклования измеряли с помощью ДСК (дифференциальная сканирующая калориметрия) с использованием аппарата "Setaram DSC 131". Использованная температурная программа соответствует росту температуры от -120°С до 150°С со скоростью 10°С/мин.

Молекулярные массы Мn и Mw (среднечисловая и среднемассовая молекулярные массы) и индексы полидисперсности (Ip=Mw/Мn) определяли с помощью размерно-эксклюзионной хроматографии с исключением по размерам с использованием аппаратуры и в аналитических условиях, описанных ниже. Величины молекулярных масс, изложенные в последующих примерах, даны как эквиваленты полистирола.

Аппаратура: Waters, 515 HPLC (насос) и IR 410 (детектор).

Колонки: "Waters Styragеl HR 4E" колонка + 2 "Water Styragel HR 5E" колонки.

Температура: Т(колонки)=45°С, Т(детектор)=40°С.

Растворитель: ТГФ.

Скорость элюирования: 1 мл/мин.

Стандарты: Полистирол (Мч: от 580 до 3150000 г/моль).

| Пример 1: Синтез металлоорганического комплекса [Me 2 Si(C 5 H 4 )(C 13 H 8 )]NdCl(OC 4 H 8 ) x . |

- Синтез лиганда Me 2 Si(C 5 H 5 )(C 13 H 9 ):

Лиганд Me2Si(C5H5)(C13H9), где Ме обозначает метильную группу, синтезировали согласно действующему способу, описанному в литературе (Alt et al J. Organomet. Chem. 1996, 509, pp.63-71).

- Синтез соли [Me 2 Si(C 5 H 4 )(C 13 H 8 )]Li 2 (OC 4 H 8 ) 2 :

12,1 мл 1,6 М BuLi добавляли при температуре окружающей среды к раствору 2,8 г лиганда Me2Si(C5H5)(C13H9) в 150 мл ТГФ. Раствор перемешивали в течение 4 ч, затем ТГФ выпаривали. Остаток сушили в вакууме, затем промывали в холодном состоянии двумя 50 мл порциями гептана. Выделяли желтый твердый остаток. 1Н ЯМР анализ данного твердого вещества проводили с помощью спектрометра "BRUKER 300 MHz" в диапазоне ТГФ-d8:δ (химический сдвиг в м.д.)=

7,85 (д, J 8 Гц, 2Н, Fl),

7,77 (д, J 8 Гц, 2Н, Fl),

6,79 (дд, J 8 Гц и 7 Гц, 2Н, Fl),

6,44 (дд, J 8 Гц и 7 Гц, 2Н, Fl),

6,15 (м, 2Н, Ср),

5,83 (м, 2Н, Ср),

3,62 (ТГФ),

1,78 (ТГФ),

0,67 (с, 6Н, SiMe2).

Структура полученной соли соответствует [Me2Si(C5H4)(C13H8)]Li2(OC4H8)2

- Синтез металлоорганического комплекса [Me 2 Si(C 5 H 4 )(C 13 H 8 )]NdCl(OC 4 H 8 ) x:

0,58 г (2,3 ммоль) NdCl3 перемешивали в течение ночи при кипячении с обратным холодильником в 50 мл ТГФ. Раствор 0,82 г соли [Me2Si(C5H4)(C13H8)]Li2(OC4H8)2 в 50 мл ТГФ добавляли при -20°С к полученной суспензии. Образованный раствор затем перемешивали в течение 24 час при температуре окружающей среды. ТГФ выпаривали, и к остатку добавляли толуол. Соль (LiCl) отфильтровывали и металлоорганический комплекс формулы [Me2Si(C5H4)(C13H8)]NdCl(OC4H8)x получали выпариванием толуола.

| Пример 2: Сополимеризация бутадиена и этилена с помощью металлоорганического комплекса примера 1 и различных со-катализаторов |

Три теста согласно изобретению по сополимеризации этилена и бутадиена выполняли по способу, описанному ниже, вместе с "контрольным" тестом гомополимеризации этилена.

Раствор, содержащий 300 мл толуола, конкретное количество хс (мг) металлоорганического комплекса формулы [Me2Si(C5H4)(C13H8)]NdCl(OC4H8)x, приготовленного в примере 1, b со-катализатор по изобретению, f затем смесь этилена и бутадиена с мольной долей y (%) бутадиена последовательно вводили в реактор в атмосфере аргона. Внутреннее давление в реакторе поддерживали равным 4 бар, когда доля y бутадиена позволяла это. Температуру реактора полимеризации поддерживали при 80°С для полимеризации.

После времени реакции t (мин) полимеризацию завершали охлаждением и дегазированием реактора, затем получали сополимер осаждением в метаноле. После сушки получали массу m (г) сополимера, содержащего звенья, полученные от бутадиена, согласно мольной доли z (%).

Использованный со-катализатор представлял собой бутилоктилмагний (здесь и далее обозначаемый "БОМАГ") или смесь бутиллития ("BuLi") и диизобутилалюминийгидрида ("ДиБАГ") в следующих мольных пропорциях:

неодим/BuLi/ДиБАГ=1/10/10 и неодим/БОМАГ=1/20

(т.е. 20 мольных эквивалентов со-катализатора относительно неодима).

Четыре теста полимеризации описаны в таблице 1.

| Таблица 1 | ||||||||

| Тесты | хс (мг) | со-катализатор | m(г) | t(мин) | y(%) | z(%) | Внедрение бутадиена (мольное содержание) | |

| %1,2 | %транс-1,4 | |||||||

| 2-1 | 34 | BuLi/ДиБАГ | 3,4 | 70 | - | - | - | - |

| 2-2 | 45 | BuLi/ДиБАГ | 4,2 | 50 | 20 | 28 | 4 | 96 |

| 2-3 | 40 | BuLi/ДиБАГ | 5,0 | 120 | 40 | 48 | 4 | 96 |

| 2-4 | 30 | БОМАГ | 6,5 | 60 | 20 | 26 | 3 | 97 |

Данные результаты показывают, что сополимеры этилен/бутадиен, полученные в тестах от 2-2 до 2-4, содержат звенья, полученные от бутадиена, согласно мольной доли z выше чем 20%, и что мольное содержание транс-1,4 звеньев для указанных звеньев, полученных от бутадиена, больше чем 90%.

| Примеры 3 Сополимеризация бутадиена и октена с помощью металлоорганического комплекса примера 1 и различных со-катализаторов |

Пример 3-1

Раствор, состоящий из 10 мл толуола, 100 мл октена, 35 мг упомянутого комплекса, приготовленного в примере 1, и 20 мольных эквивалентов (относительно неодима) со-катализатора, состоящего из смеси "BuLi/ДиБАГ", при неодим/BuLi/ДиБАГ=1/10/10, и затем 25 мл бутадиена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 7,5 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 11,4 г. Молекулярная масса Мn полимера составляла 11470 г/моль (индекс Ip=1,7). Температура стеклования составляла -71,5°С. Анализ сополимера с помощью 13С и 1Н ЯМР был следующим (мольные содержания):

октен = 32,0 %мол и бутадиен = 68,0% при:

1,2-бутадиен = 7,0% и 1,4-бутадиен = 93,0%, 96,0% которого было транс-1,4.

Пример 3-2

Раствор, состоящий из 10 мл толуола, 100 мл октена, 37 мг упомянутого комплекса, приготовленного в примере 1, и 20 мольных эквивалентов (относительно неодима) со-катализатора "БОМАГ", а затем 25 мл бутадиена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 15 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 13,3 г. Молекулярная масса Мn полимера составляла 8960 г/моль (индекс Ip=1,8). Температура стеклования составляла -65,4°С. Анализ сополимера с помощью 13С и 1Н ЯМР был следующим (мольные содержания):

октен = 29,4 % и бутадиен = 70,6% при:

1,2-бутадиен = 16,3% и 1,4-бутадиен = 83,7%, 97,5% которого было транс-1,4.

Пример 3-3

Раствор, состоящий из 10 мл толуола, 100 мл октена, 37 мг упомянутого комплекса, приготовленного в примере 1, и 5 мольных эквивалентов (относительно неодима) со-катализатора "БОМАГ", а затем 25 мл бутадиена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 15 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 13,1 г. Молекулярная масса Мn полимера составляла 30650 г/моль (индекс Ip=2,3). Температура стеклования составляла -69,0°С. Анализ сополимера с помощью 13С и 1Н ЯМР был следующим (мольные содержания):

октен = 28,8 % и бутадиен = 71,2% при:

1,2-бутадиен = 10,3% и 1,4-бутадиен = 89,7%, 96,6% которого было транс-1,4.

Пример 3-4

Раствор, состоящий из 10 мл толуола, 100 мл октена, 33 мг упомянутого комплекса, приготовленного в примере 1, и 2 мольных эквивалентов (относительно неодима) со-катализатора "БОМАГ", а затем 25 мл бутадиена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 15 ч полимеризацию завершали охлаждением и дегазированием реактора, затем получали сополимер осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 6,8 г. Молекулярная масса Мn полимера составляла 67350 г/моль (индекс Ip=1,9). Температура стеклования составляла -69,6°С. Анализ сополимера посредством 13С и 1Н ЯМР был следующим (мольные содержания):

октен = 26,2 % и бутадиен = 73,8% при:

1,2-бутадиен = 10,1% и 1,4-бутадиен = 89,9%, 93,8% которого было транс-1,4.

Пример 3-5

Раствор, состоящий из 200 мл толуола, 50 мл октена, 30 мг упомянутого комплекса, приготовленного в примере 1, и 20 мольных эквивалентов (относительно неодима) со-катализатора "БОМАГ", а затем 30 мл бутадиена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 22 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 7,6 г. Молекулярная масса Мn полимера составляла 7120 г/моль (индекс Ip=2,0). Температура стеклования составляла -64°С. Анализ сополимера с помощью 13С и 1Н ЯМР был следующим (мольные содержания):

октен = 13,7 % и бутадиен = 86,3% при:

1,2-бутадиен = 24,7% и 1,4-бутадиен = 75,3%, 95,2% которого было транс-1,4.

Результаты, полученные в указанных тестах от 3-1 до 3-5, показывают, что полученные сополимеры имеют молярное содержание звеньев, полученных от октена, от 10 до 60%, и молярное содержание звеньев, полученных от бутадиена, от 90 до 40%.

Следует отметить, что звенья указанных сополимеров, которые получают от бутадиена, имеют молярное содержание транс-1,4 звеньев, которое всегда больше чем 70%.

Кроме того, следует отметить, что тесты 3-3 и 3-4 преимущественно дают рост сополимеров октен/бутадиен с относительно высокой молекулярной массой Мn (больше чем 30000 и 60000 г/моль соответственно) благодаря очень низкому мольному соотношению (со-катализатор/металлоорганический комплекс), которое было использовано (отношение равно 5 и 2 для данных тестов 3-3 и 3-4 соответственно).

| Пример 4 Сополимеризация бутадиена и гексена с помощью металлоорганического комплекса примера 1 и со-катализатора |

Раствор, состоящий из 10 мл толуола, 100 мл гексена, 39 мг упомянутого комплекса, приготовленного в примере 1, и 20 мольных эквивалентов (относительно неодима) со-катализатора, состоящего из смеси "BuLi/ДиБАГ", при неодим/BuLi/ДиБАГ=1/10/10, и затем 25 мл бутадиена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 17 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 18,9 г. Молекулярная масса Мn полимера составляла 17500 г/моль (индекс Ip=1,9). Температура стеклования составляла -68,7°С. Анализ сополимера с помощью 13С и 1Н ЯМР был следующим (мольные содержания):

гексен = 29,8 % и бутадиен = 70,2% при:

1,2-бутадиен = 7,5% и 1,4-бутадиен = 92,5%, 95,0% которого было транс-1,4.

| Пример 5 Сополимеризация бутадиена и бутена с помощью металлоорганического комплекса примера 1 и со-катализатора |

Раствор, состоящий из 100 мл толуола, 37 мг упомянутого комплекса, приготовленного в примере 1, и 20 мольных эквивалентов (относительно неодима) со-катализатора, состоящего из смеси "BuLi/ДиБАГ", при неодим/BuLi/ДиБАГ=1/10/10, и затем 25 мл бутадиена и 25 мл бутена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 18 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 10,7 г. Молекулярная масса Мn полимера составляла 13200 г/моль (индекс Ip=1,9). Температура стеклования была -74,6°С. Анализ сополимера посредством 13С и 1Н ЯМР был следующим (мольные содержания):

бутен = 18,6 % и бутадиен = 81,4% при:

1,2-бутадиен = 9,6% и 1,4-бутадиен = 90,4%, 95,0% которого было транс-1,4.

| Пример 6 Сополимеризация бутадиена и гексадецена с помощью металлоорганического комплекса примера 1 и со-катализатора |

Раствор, состоящий из 10 мл толуола, 100 мл гексадецена, 32 мг упомянутого комплекса, приготовленного в примере 1, и 20 мольных эквивалентов (относительно неодима) со-катализатора, состоящего из смеси "BuLi/ДиБАГ", при неодим/BuLi/ДиБАГ=1/10/10, и затем 25 мл бутадиена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 7 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С и отгонки оставшегося гексадецена выход составлял 9,9 г. Молекулярная масса Мn полимера составляла 21530 г/моль (индекс Ip=1,8). Температуру стеклования нельзя было определить из-за очень широкого интервала плавления (Tf(вершина пика) = -9°С). Анализ сополимера с помощью 13С и 1Н ЯМР был следующим (мольные содержания):

гексадецен = 21,8 % и бутадиен = 78,2% при:

1,2-бутадиен = 10,2% и 1,4-бутадиен = 89,8%, 93,8% которого было транс-1,4.

| Пример 7 Сополимеризация бутадиена и пропена с помощью металлоорганического комплекса примера 1 и со-катализатора |

Раствор, состоящий из 450 мл толуола, 25 мг упомянутого комплекса, приготовленного в примере 1, и 20 мольных эквивалентов (относительно неодима) со-катализатора, состоящего из смеси "BuLi/ДиБАГ", при неодим/BuLi/ДиБАГ=1/10/10, 30 мл бутадиена вместе с соответствующим количеством пропилена для достижения общего давления Р=7 бар при Т=80°С последовательно вводили в реактор в атмосфере аргона.

После времени реакции 15 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 7,3 г. Молекулярная масса Мn полимера составляла 9120 г/моль (индекс Ip=2,0). Температура стеклования составляла -75,3°С. Анализ сополимера с помощью 13С и 1Н ЯМР был следующим (мольные содержания): пропен = 35,8 % и бутадиен = 64,2%, и

1,2-бутадиен = 6,1% и 1,4-бутадиен = 93,9%, 97,4% которого было транс-1,4.

| Пример 8 Сополимеризация бутадиена и стирола с помощью металлоорганического комплекса примера 1 и со-катализатора |

Раствор, состоящий из 50 мл толуола, 50 мл стирола, 30 мг упомянутого комплекса, приготовленного в примере 1, и 20 мольных эквивалентов (относительно неодима) со-катализатора "БОМАГ", и затем 25 мл бутадиена последовательно вводили в реактор в атмосфере аргона. Температуру реактора полимеризации доводили до 80°С.

После времени реакции 14 ч полимеризацию завершали охлаждением и дегазированием реактора, затем сополимер получали осаждением в метаноле. После сушки при пониженном давлении при 70°С выход составлял 46,4 г. Молекулярная масса Мn полимера составляла 25900 г/моль (индекс Ip=2,0). Температура стеклования составляла +16°С. Анализ сополимера с помощью 13