Способ формирования электрически изолированных областей кремния в объеме кремниевой пластины

Иллюстрации

Показать всеИзобретение относится к приборам микро- электромеханических систем (МЭМС), в частности к их изготовлению на стандартных пластинах кремния. Способ включает выполнение в объеме кремниевой пластины канавок и удаление кремния с обратной стороны пластины для вскрытия дна канавок. При этом канавки выполняют для формирования кремниевых структур, представляющих собой стенки полых ячеек, а затем проводят окисление на всю толщину стенок с образованием системы диэлектрических SiO2-перемычек. Удаление кремния с обратной стороны пластины может проводиться методом глубокого плазменного травления. Изобретение обеспечивает достижение высокой прочности изолирующего элемента, который может использоваться для изготовления различных МЭМС устройств в объеме стандартной пластины кремния. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к приборам микро-электромеханических систем (МЭМС), в частности к их изготовлению. Сущность изобретения заключается в способе формирования электрической изоляции между элементами МЭМС приборов при их изготовлении в объеме кремниевой пластины.

Для изготовления различных МЭМС приборов (микрогироскопы, микроакселерометры, микроактюаторы) необходимо создание микромеханических подвижных элементов, которые должны быть электрически изолированы от статических элементов. Для изготовления таких приборов обычно используются пластины типа кремний на изоляторе (КНИ), которые представляют собой две кремниевые пластины, сращенные через промежуточный слой диэлектрика (SiO2). Способы изготовления электрически изолированных частей МЭМС-приборов с применением КНИ-пластин основаны на процессах глубокого плазменного травления канавок в приборной пластине кремния до слоя диэлектрика. При этом происходит разделение приборной части КНИ-пластины на электрически изолированные области кремния на диэлектрике, отделенные друг от друга воздушным промежутком (см. N.Maluf. An introduction to microelectromechanical system engineering, Artech House, Boston, 2000, P.68). Промежуточный слой диэлектрика часто используется в качестве жертвенного слоя, который удаляется из-под будущих подвижных элементов в процессе жидкостной операции освобождения (вывешивание). Однако ввиду высокой стоимости пластин КНИ разрабатываются способы формирования изолированных областей в обычной кремниевой пластине. В настоящее время известно несколько способов изготовления МЭМС-приборов на стандартных кремниевых пластинах. В них, как в КНИ-технологиях, для формирования конструктивных элементов применяется процесс глубокого плазменного травления кремния.

В одном из таких способов сначала в пластине кремния n-типа проводимости с ориентацией (111) формируются конструкционные элементы прибора вертикальным травлением канавок в плазменном процессе. Поверхность стенок канавок легируется бором и является стоп-слоем для жидкостного травителя кремния n-типа. Следующим этапом канавки углубляются, в объем кремния, не легированный бором. Далее проводится жидкостное травление кремния, которое происходит параллельно поверхности пластины Si (111). Таким образом, используется несколько процедур глубокого плазменного травления и легирования для вывешивания будущих подвижных элементов. В этом способе электрическая изоляция обеспечивается p-n-переходами, возникающими на конструктивных элементах (в данном случае пружинные подвесы актюатора), которые состоят из полностью легированного бором кремния (см. Julius Ming-Lin Tsai, Huai-Yuan Chu, Jerwei Hsieh and Weileun Fang. The BELST II process for a silicon high-aspect-ratio micromaching vertical comb actuator and its applications. // J. Micromech. Microeng. 2004. V.14. P.235-241). К недостаткам этого способа можно отнести технологическую сложность и проблемы залипания подвижных частей прибора, характерных для жидкостных способов вывешивания.

В другом способе используются только плазменные процессы травления кремниевой пластины. Сущность способа заключается в формировании на поверхности мостиков из осажденного диэлектрика и последующем удалении материала пластины под мостиками на открытых участках. Таким образом, формируется отделенная от объема кремниевой пластины подвижная область, подвешенная на тонкопленочных перемычках, которые образованы диэлектриком маски для плазменного травления канавок (см. Bertz, A.; Küchler, М.; Knöfler, R.; Gessner, Т. A novel high aspect ratio technology for MEMS fabrication using standard silicon wafers. Sensors and Actuators A 97-98 (2002) 691-701). Недостатками способа являются низкая механическая прочность подвесов и высокие паразитные емкости, образованные вывешенными частями и подложкой.

Наиболее близким к заявленному способу (прототипом) является способ формирования электрической изоляции в объеме кремниевой пластины путем выполнения в ней канавок, в которые конформно осаждается диэлектрик (SiO2) с последующим заполнением их поликремнием. Затем проводится анизотропное жидкостное вытравливание кремния с обратной стороны пластины до вскрытия дна заполненных канавок, в результате чего формируется изолирующий элемент, состоящий из двух слоев SiO2-пленки на стенках канавки с прослойкой поликремния между ними. При проектировании топологии МЭМС-прибора конструкционные элементы располагают так, чтобы при их формировании они были механически связаны с объемом кремниевой пластины только через изолирующие элементы (Zhu Y., Yan G., Fan J., Zhou J., Liu X., Li Zh., Wang Y. Fabrication of keyhole-free ultra-deep high-aspect-ratio isolation trench and its applications. // J. Micromech. Microeng. 2005. V.15. P.636-642). Механическая прочность такой конструкции зависит от величины адгезии SiO2-пленки к кремнию и поликремнию. Недостатками этого способа являются низкая механическая прочность и сложность процесса заполнения глубоких канавок поликремнием.

Технические задачи, решаемые настоящим изобретением:

1. Создание механически прочных электрически изолированных элементов в пластине монокристаллического кремния с применением метода плазменного травления.

2. Создание электрически изолированных конструкционных элементов МЭМС-приборов на обеих сторонах кремниевой пластины, что существенно расширяет возможности и разнообразие типов МЭМС-приборов.

3. Создание сенсоров и актюаторов, имеющих малую паразитную емкость.

Технический результат достигается тем, что в известном способе формирования электрически изолированных областей кремния в объеме кремниевой пластины путем выполнения в ней канавок и удаления кремния с обратной стороны пластины для вскрытия дна канавки, канавки в кремнии выполняют для формирования кремниевых структур, представляющих собой стенки полых ячеек, с последующим окислением стенок на всю их толщину и образованием системы диэлектрических SiO2 перемычек.

Отличие предлагаемого способа в том, что канавки в кремнии выполняют для формирования кремниевых структур, представляющих собой стенки полых ячеек, с последующим окислением стенок на всю их толщину и образованием системы диэлектрических SiO2-перемычек.

Дополнительное отличие заключается в том, что удаление кремния с обратной стороны пластины ведут методом глубокого плазменного травления.

Для получения электрически изолированных областей кремния в объеме пластины кремния формируют изолирующие элементы в виде системы SiO2-перемычек. Этапы формирования изолирующих элементов следующие:

- изготовление кремниевых структур методом глубокого плазменного травления канавок в кремнии. Травление кремния проводят через маску с рисунком в виде сетки: - со вскрытыми в ней окнами различной формы, которые расположены на заданном расстоянии друг от друга. В результате процесса травления получается кремниевая структура, представляющая собой стенки полых ячеек. Толщина стенки определяется заданным расстоянием между канавками, а высота ячеек - глубиной травления;

- обработка кремниевых структур методом термического окисления для достижения окисления кремниевых стенок на всю их толщину по всей высоте ячеек. В результате полного окисления толщина стенок ячеек увеличивается более чем в 2 раза, а полость ячеек сужается.

Повышение механической прочности изолированных областей при использовании представленного способа изготовления в объеме кремниевой пластины обусловлено тем, что изолирующий элемент в виде системы SiO2-перемычек формируется целиком из исходного материала путем его окисления. Размеры, форму и количество ячеек, а также толщину их стенок выбирают таким образом, чтобы в процессе окисления не происходило смыкания полости ячеек до момента полного окисления стенок и обеспечивались минимальные механические напряжения в диэлектрическом слое.

Применение метода глубокого плазменного травления при удалении кремния с обратной стороны пластины позволяет формировать дополнительные элементы МЭМС-устройства.

Заявляемое техническое решение не известно из уровня техники, что дает основание сделать вывод о его новизне. Кроме того, оно явным образом не следует из уровня техники, что говорит о его изобретательском уровне.

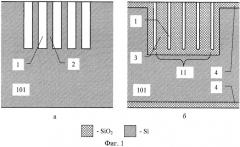

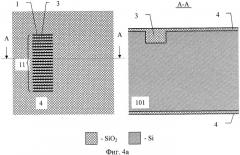

Сущность изобретения поясняется чертежами, где на фиг.1 дано схематическое изображение этапов формирования изолирующего элемента в виде системы SiO2-перемычек (11): а - поперечный разрез пластины после глубокого плазменного травления канавок, где 1 - канавка, 2 - стенка из кремния между канавками, 101 - пластина кремния; б - то же, после процесса термического окисления стенок ячеек, где 3 - SiO2-перемычка, 4 - SiO2-пленка.

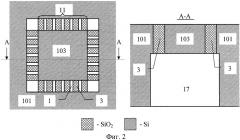

Фиг.2 - схематичное изображение изолированной области кремния (103) после процесса удаления кремния с обратной стороны пластины для вскрытия дна SiO2-перемычек (3), где - 17 углубление в пластине кремния. Слева вид сверху пластины, справа - в разрезе А-А.

Изобретение поясняется примером реализации предлагаемого способа для изготовления МЭМС-устройства - электростатического гребенчатого привода (ЭГП), в пластине монокристаллического кремния.

Пример

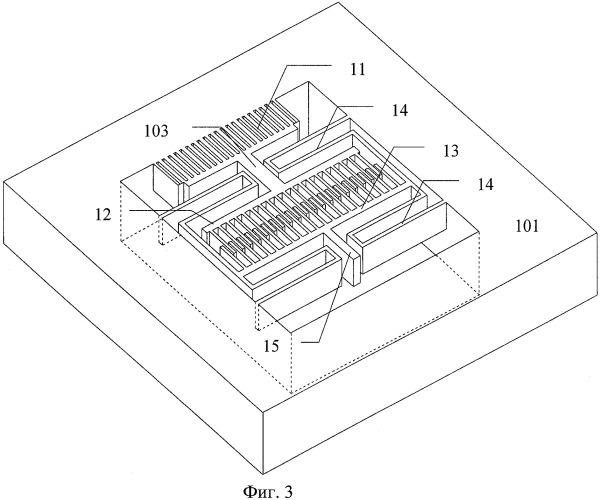

Назначение конструкционных элементов ЭГП поясняется фиг.3, где приведено изображение элементов ЭГП с лицевой стороны пластины: 11 - объемный изолирующий элемент в виде системы SiO2-перемычек (3); 12 - неподвижная гребенчатая структура; 13 - подвижная гребенчатая структура; 14 - пружинные подвесы подвижной гребенчатой структуры; 15 - шток. При подаче электрического напряжения между неподвижной и подвижной гребенкой возникает втягивающая сила, приводящая шток в движение.

Последовательность технологических операций при изготовлении ЭГП с использованием предложенного способа изоляции поясняется фиг.4 (слева - вид сверху, справа - поперечный разрез пластины).

Технология изготовления ЭГП включает в себя четыре стандартных процесса контактной фотолитографии для формирования масок для плазменного травления пластины кремния. В первом процессе фотолитографии, на лицевой стороне пластины изготавливают резистивную маску с рисунком в виде системы параллельных прямоугольных окон шириной 2,5 мкм и длиной 70 мкм, расположенных с промежутками 2,5 мкм. Затем проводят процесс анизотропного плазменного травления кремния через полученную маску, в результате получают систему канавок (1) в виде ячеек глубиной 40 мкм и толщиной стенок (2) между ячейками 2 мкм. После снятия резиста проводят процесс термического окисления пластины при 1100°C в течение 14 часов. Таким образом, получают объемный (300×70×40 мкм) изолирующий элемент (11) в виде системы SiO2- перемычек (3). Пленку SiO2 (4) толщиной 2,2 мкм, полученную в процессе окисления на обеих сторонах пластины, используют в качестве маски в последующих процессах плазменного травления

На фиг.4,а: 11 - система SiO2-перемычек в пластине кремния, 4 - SiO2-пленка на поверхностях пластины, 101 - кремний.

Во втором и в третьем процессе фотолитографии формируют маски резиста в виде расположенных друг над другом прямоугольных окон на лицевой и обратной стороне пластины с размерами 500×500 мкм и 600×600 мкм, соответственно. После этого на обеих сторонах пластины проводят стандартное жидкостное травление SiO2-пленки до вскрытия поверхности кремния в области этих окон, после чего резист удаляют. Результат проведения представленных операций поясняется фиг.4,б, где 23 - вскрытая в SiO2-пленке поверхность кремния на лицевой стороне пластины, 24 - вскрытая в SiO2 пленке поверхность кремния на обратной стороне пластины.

Следующим этапом на лицевую поверхность пластины наносят слой металла (Cr) толщиной 0,2 мкм. В четвертом процессе фотолитографии в резисте на лицевой поверхности пластины формируют изображение элементов ЭГП (12-15) и контактных площадок (6), которое затем переносят в слой металла. На фиг.4,в представлено изображение металлической маски для формирования элементов ЭГП (12-14) и контактных площадок (6).

Затем проводят плазменные процессы травления кремния: сначала глубокое плазменное травление кремния с обратной стороны пластины (17) вплоть до вскрытия дна изолирующего элемента (11). При этом формируют приборный слой кремния (103) со встроенным в него изолирующим элементом (11). Затем проводят сквозное плазменное травление приборного слоя с лицевой стороны пластины и формируют элементы устройства 12-15. Результат проведения представленных операций схематически поясняется фиг.4,г, где 12-14 - схематическое изображение элементов ЭГП, сформированных в приборном слое кремния (103). Неподвижная гребенка (12) механически связана с пластиной 101 только через изолирующий элемент 11 и является электрически изолированной от объема пластины. Работа устройства обеспечивается при подаче электрического напряжения на контактные площадки статической и подвижной частей прибора.

Таким образом, как следует из приведенного примера, предлагаемый способ позволяет изготавливать МЭМС-устройства на стандартных пластинах кремния.

1. Способ формирования электрически изолированных областей кремния в объеме кремниевой пластины путем выполнения в ней канавок и удаления кремния с обратной стороны кремниевой пластины для вскрытия дна канавок, отличающийся тем, что канавки в кремнии выполняют для формирования кремниевых структур, представляющих собой стенки полых ячеек, с последующим окислением стенок на всю их толщину и образованием системы диэлектрических SiO2-перемычек.

2. Способ по п.1, отличающийся тем, что удаление кремния с обратной стороны пластины ведут методом глубокого плазменного травления.