Установка плазменного осаждения и способ получения поликристаллического кремния

Иллюстрации

Показать всеИзобретение относится к способу и установке для получения поликристаллического кремния и может найти применение при изготовлении солнечных элементов. Установка плазменного осаждения для получения поликристаллического кремния включает камерное средство для осаждения, средство для поддерживания подложки-мишени (104), имеющей поверхность осаждения (106) и множество горелочных средств (102) с индуктивно-связанной плазмой для получения множества плазменных факелов для реагирования по меньшей мере одного реагента с получением реакционного продукта и осаждения упомянутого реакционного продукта на упомянутой подложке-мишени (104). Множество горелочных средств (102) расположено на фиксированном расстоянии от упомянутой подложки-мишени. Средство для поддерживания перемещает упомянутую подложку-мишень (104) в направлении от упомянутого множества горелочных средств с индуктивно-связанной плазмой для обеспечения упомянутого фиксированного расстояния между упомянутой подложкой-мишенью и упомянутым множеством горелочных средств с индуктивно-связанной плазмой. 4 н. и 35 з.п. ф-лы, 5 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет Предварительной заявки США № 60/818966, поданной 7 июля 2006 года.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение относится к установке и способу получения поликристаллического кремния.

ПРОБЛЕМА

[0003] По мере того, как цены на нефть продолжают повышаться, а другие источники энергии остаются ограниченными, нарастает уровень выбросов от сжигания ископаемого топлива, вносящих вклад в глобальное потепление. Существует потребность в нахождении и использовании альтернативных источников энергии, таких как солнечная энергия, поскольку она является бесплатной и не генерирует газообразный диоксид углерода. С этой целью многие государства увеличивают свои капиталовложения в безопасные и надежные долговечные источники энергии, в частности «зеленые» или «чистые» источники энергии. Однако хотя солнечные элементы, также известные как фотоэлектрические элементы или модули, разрабатывали в течение многих лет, они нашли весьма ограниченное применение, поскольку стоимость изготовления этих элементов или модулей все еще остается высокой, затрудняя конкуренцию с энергией, вырабатываемой с использованием ископаемого топлива.

[0004] В настоящее время солнечный элемент из монокристаллического кремния проявляет наилучшую эффективность преобразования энергии, но он обладает также связанной с этим высокой стоимостью изготовления. Альтернативно, поликристаллический кремний, хотя он не имеет столь же высокой эффективности, как монокристаллический элемент, является гораздо более дешевым в производстве. Поэтому он является перспективным для выработки дешевой электроэнергии фотоэлектрическими элементами. Один известный способ получения монокристаллического слитка состоит в применении метода зонной плавки для переработки стержня поликристаллического кремния. Еще один известный способ представляет собой метод Чохральского, в котором используется затравочный кристалл для вытягивания расплавленного кремния из плавильного тигля, заполненного кусочками поликристаллического кремния.

[0005] В дополнение, в некоторых известных из уровня техники способах получения поликремния применяются хлорсиланы, которые разлагаются на нитевидных резистивных нагревательных элементах с образованием кремния, который затем осаждается внутри колпакового реактора. Является общеизвестным получение кремния полупроводникового качества с помощью трихлорсилана и затем с последующим повторным использованием этих хлорсиланов. Кроме того, предпринимались многочисленные попытки применения различных исходных материалов для получения поликремния с последующей переработкой этих непрореагировавших химических веществ. Тем не менее, эти предыдущие попытки не обеспечили высоких скоростей осаждения.

[0006] Еще одна попытка состоит в применении плазмы высокого давления с хлорсиланом для получения поликристаллического кремния, а затем повторного использования непрореагировавших химических веществ. В этой попытке осаждение происходит на внутренней стенке подложки с образованием кремния листообразного типа, который будет в конечном итоге отделяться от подложки, что потребует дополнительных технологических стадий.

[0007] В дополнение, общеизвестный способ включает в себя изготовление солнечного элемента путем (i) изготовления поликристаллического кремния, (ii) получения либо монокристаллического, либо поликристаллического слитка или блока, (iii) изготовления пластин из слитка или блока, (iv) а затем изготовления элемента, которое включает в себя стадию легирования примесью р-типа и n-типа с помощью дорогостоящего диффузионного процесса. Легирующие примеси р-типа и n-типа формируют p-n-переход в полупроводниковом материале. Эта стадия обычно выполняется в печах с предельно медленной диффузией после того, как уже был осажден тонкопленочный слой, тем самым еще более замедляя общий процесс эффективного производства солнечных элементов.

[0008] В дополнение, в известных из уровня техники способах поверхность осаждения параллельна потоку плазменного факела, поэтому эффективность накопления становится гораздо более низкой. Газообразные гидриды кремния осаждают, используя процесс высокочастотного плазмохимического осаждения из паровой фазы, для осаждения кремния на горизонтальном кремниевом стержневом сердечнике. Ввиду ориентации установки осаждения большая часть кремниевых продуктов выбрасывается из установки.

[0009] Далее, известные из уровня техники способы получения кремния создают внутренние напряжения внутри кремниевого стержня. Попытка снизить внутреннее напряжение следует базисному процессу Сименса и изготовлению кремниевого стержня в колпаковом реакторе, где стадиями этого процесса являются: нагревание материала кремниевого сердечника в газовой атмосфере, включающей трихлорсилан и водород, для осаждения кремния на материале кремниевого сердечника с образованием поликристаллического кремниевого стержня, нагревание поликристаллического кремниевого стержня путем подведения электрического тока, не позволяя поликристаллическому кремниевому стержню контактировать с воздухом так, чтобы температура поверхности поликристаллического кремниевого стержня была выше температуры реакции осаждения кремния или составляла 103ºС или выше, и отключение электрического тока после нагревания путем уменьшения подводимого тока настолько резко, насколько это возможно, тем самым стараясь снизить степень внутреннего напряжения в поликристаллическом кремниевом стержне. Как можно видеть, этот процесс включает в себя множество дополнительных стадий.

[0010] В еще одной попытке получения поликристаллического металлического кремния из источника плазмы с галогенидом кремния этот галогенид кремния расщепляется на ионы кремния и галогенид-ионы в индуктивно-связанной плазме, и ионы кремния затем конденсируются с образованием расплавленного металлического кремния, который может быть подвергнут вакуумному литью в слитки поликремния. В дополнение, газы-носители представляют собой фтор и хлор. Фтор и фтороводород являются высокоагрессивными, поэтому они требуют применения специальных коррозионно-устойчивых материалов для изготовления оборудования, и при обращении с этими химическими веществами нужны специальные меры предосторожности.

[0011] Информацию относительно попыток разрешить эти проблемы можно найти в патентах США №№ 4292342, выданном 29 сентября 1981 года Сарме (Sarma) и др.; 4309259, выданном 5 января 1982 года Сарме и др.; 4321246, выданном 23 марта 1982 года Сарме и др.; 4491604, выданном 01 января 1985 года Леску (Lesk) и др.; 4590024, выданном 20 мая 1986 года Леску и др.; 5976481, выданном 02 ноября 1999 года Кубота (Kubota) и др.; 6503563, выданном 07 января 2003 года Ятсуруги (Yatsurugi) и др.; и 6926876, выданном 09 августа 2005 года Келси (Kelsey).

РЕШЕНИЕ

[0012] Вышеописанные проблемы решаются и достигается техническое усовершенствование с помощью предложенных установки плазменного осаждения и способа получения поликристаллического кремния, раскрытых в этой заявке. Предложенная установка плазменного осаждения включает в себя камеру осаждения, которая предпочтительно содержит набор или множество горелок с индуктивно-связанной плазмой. Горелки с индуктивно-связанной плазмой ориентированы по существу перпендикулярно относительно поверхности осаждения подложки-мишени для получения большой площади осаждения на подложке-мишени. Будучи по существу перпендикулярным поверхности осаждения, поликристаллический кремний, который создается в реакционной зоне вблизи конца горелок с индуктивно-связанной плазмой, течет непосредственно к перпендикулярной по существу плоской поверхности осаждения. В дополнение, предложенная установка плазменного осаждения вращает подложку-мишень во время осаждения для получения равномерного слоя поликристаллического кремния на поверхности осаждения. Кроме того, держатель отодвигает подложку-мишень от горелок с индуктивно-связанной плазмой во время осаждения для обеспечения постоянного или фиксированного расстояния между горелками с индуктивно-связанной плазмой и поверхностью осаждения.

[0013] Предложенный способ получения поликристаллического кремния исключает изготовление поликремния в качестве отдельного процесса, а также устраняет дополнительные технологические стадии легирования примесями р-типа и n-типа, которые происходят впоследствии. В дополнение, в предложенном способе получения поликристаллического кремния также могут быть применены и повторно использованы одни и те же исходные материалы, поскольку непрореагировавшие или неосажденные химические вещества могут быть собраны и рециркулированы для переработки посредством предложенной установки. В предложенном способе получения поликристаллического кремния не употребляются в качестве подложки различные типы материала, поэтому отсутствует дополнительный процесс разделения. Предложенный способ получения поликристаллического кремния исключает дополнительные технологические стадии, имеющие место в традиционных способах осаждения, которые могут обусловливать излишние производственные потери. Далее, предложенный способ получения поликристаллического кремния также сводит к минимуму потенциально возможное загрязнение подложки.

[0014] Предложенный способ получения поликристаллического кремния не имеет ограничений в плане размера площади мишени, и полученный кремниевый слиток может быть удален для обеспечения непрерывного процесса. В предложенном способе получения поликристаллического кремния также отделяется реакционная зона от зоны осаждения. Благодаря этому рабочая температура в реакционной зоне может быть термодинамически оптимизирована для более высокой эффективности химической реакции. Более того, в зоне осаждения могут быть достигнуты оптимальные температуры для лучшей эффективности осаждения и качества продукта. Поскольку поверхность осаждения кремниевого слитка обращена по существу перпендикулярно плазменному факелу горелки с индуктивно-связанной плазмой, для осаждения кремния доступна большая поверхность накопления или осаждения. Раскрытый здесь способ вертикального осаждения обладает более высокой скоростью осаждения, чем достигаемая при осаждении на изогнутую поверхность, такую как форма стержня.

[0015] В этом новом способе используется по меньшей мере одна горелка с индуктивно-связанной плазмой, выровненная по существу перпендикулярно поверхности осаждения мишени для осаждения кремния по вертикальной оси мишени. Применение более чем одной горелки с индуктивно-связанной плазмой будет еще более повышать скорость осаждения и будет увеличивать площадь осаждения мишени, что может еще больше снизить затраты на изготовление солнечного элемента. Он обеспечивает более высокую скорость осаждения, и он может быть спроектирован как непрерывно протекающий процесс, так что он может весьма значительно сократить себестоимость изготовления поликристаллического кремния. Его новая конструкция обеспечивает лучшее разделение процессов реакции и осаждения. Благодаря своей конструкции предложенная установка достигает более высоких реакционных температур, а значит более высоких степеней конверсии при реакции, при этом одновременно обеспечивая более оптимальные температуры накопления продукта.

[0016] Эти новые установка и способ получения поликристаллического кремния дают легированные или нелегированные кремниевые слитки в одну стадию и при очень высокой скорости осаждения, тем самым производятся готовые и полуготовые кремниевые слитки из поликремниевых исходных материалов экономично, с гораздо меньшими капиталовложениями, чем в стандартных процессах производства поликремния. В дополнение, легирующая примесь, такая как бор или фосфор и тому подобные, может быть осаждена одновременно с созданием слитка р-типа или n-типа, тем самым устраняя дорогостоящий диффузионный процесс в последующей технологической схеме производства элементов. Установка плазменного осаждения и способ получения поликристаллического кремния далее обеспечивают лучший контроль осаждения и более равномерное распределение легирующей примеси, в то же время исключая стадию диффузии из традиционных процессов, что проявляется в более высокой скорости производства легированного кремния.

[0017] Кроме того, установка плазменного осаждения и способ получения поликристаллического кремния могут улавливать, разделять и возвращать в рабочий цикл большую часть технологических газов и неосажденных химических веществ. Эти неосажденные химические вещества затем могут быть дополнительно переработаны либо в монокристаллический кремний, либо в поликристаллический кремний.

[0018] Предложенные способы получения поликристаллического кремния не используют колпаковый реактор и, скорее всего, не будут сталкиваться с теми же проблемами напряжений, которые связаны с известным из уровня техники процессом. Это обусловливается тем, что кремний осаждается на конце подложки-мишени, и поэтому он будет иметь меньшую разность температур в радиальном направлении, чем в известных из уровня техники процессах, а также вследствие того, что подложка-мишень вращается во время осаждения. В дополнение, предложенный новый процесс представляет собой одностадийный процесс осаждения, который производит поликристаллические кремниевые слитки, и он не требует стадии вакуумного литья. Это упрощает процесс производства и будет снижать капиталовложения и эксплуатационные расходы при изготовлении поликристаллического кремния.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

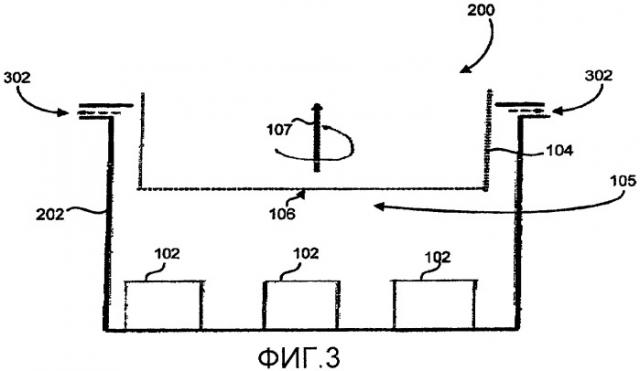

[0019] Фигура 1 иллюстрирует вид сбоку в разрезе установки плазменного осаждения для получения поликристаллического кремния согласно варианту реализации настоящего изобретения;

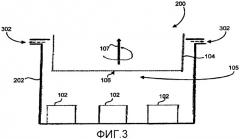

[0020] Фигура 2 иллюстрирует вид сверху установки плазменного осаждения, включающей в себя несколько горелок для плазменного осаждения, относительно подложки, заключенной в камере, согласно еще одному варианту реализации настоящего изобретения;

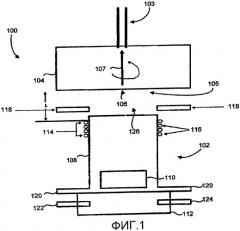

[0021] Фигура 3 иллюстрирует вид сбоку установки плазменного осаждения, включающей в себя несколько горелок для плазменного осаждения, относительно подложки, заключенной в камере осаждения по Фигуре 2, согласно еще одному варианту реализации настоящего изобретения;

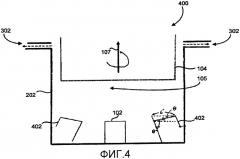

[0022] Фигура 4 иллюстрирует вид сбоку установки плазменного осаждения, включающей в себя наклонные горелки с индуктивно-связанной плазмой, относительно подложки, заключенной в камере осаждения, согласно еще одному варианту реализации настоящего изобретения; и

[0023] Фигура 5 иллюстрирует блок-схему процесса получения поликристаллического кремния согласно варианту реализации настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024] Фигура 1 иллюстрирует вариант реализации установки 100 плазменного осаждения, включающей в себя горелку 102 с индуктивно-связанной плазмой, расположенную ниже поддерживаемой подложки-мишени 104, удерживаемой на держателе 103. Подложка-мишень 104 может быть любого желательного размера, в том числе таких размеров, которые являются общепринятыми в технологии солнечных элементов. В этом варианте реализации горелка 102 с индуктивно-связанной плазмой направлена вверх для осаждения реакционного продукта на поверхности 106 осаждения подложки-мишени 104. В еще одном варианте реализации горелка 102 с индуктивно-связанной плазмой может быть направлена или ориентирована иным образом или в другом направлении относительно подложки-мишени 104. Горелка 102 с индуктивно-связанной плазмой состоит из двух концентрических кварцевых трубок: наружной кварцевой трубки 108 и более короткой внутренней кварцевой трубки 110, которые показаны присоединенными к камере 112 из нержавеющей стали.

[0025] В типичном случае диаметр и высота или длина наружной кварцевой трубки 108 и внутренней кварцевой трубки 110 может быть любой величины, чтобы соответствовать желательному применению наружной кварцевой трубки 108 и внутренней кварцевой трубки 110. Предпочтительно, внутренняя кварцевая трубка 108 имеет более короткую длину, чем наружная кварцевая трубка 108. Кроме того, наружная кварцевая трубка 108 предпочтительно имеет диаметр в диапазоне от примерно 50 миллиметров («мм») до примерно 90 мм и высоту в диапазоне от 180 мм до примерно 400 мм. Более предпочтительно, диаметр наружной кварцевой трубки 108 составляет примерно 70 мм при высоте или длине примерно 200 мм. Предпочтительно, внутренняя кварцевая трубка 110 имеет диаметр в диапазоне от примерно 50 мм до примерно 70 мм и высоту в диапазоне от примерно 120 мм до примерно 180 мм. Более предпочтительно, диаметр внутренней кварцевой трубки 110 составляет примерно 60 мм при высоте примерно 150 мм.

[0026] Подложка-мишень 104 может представлять собой слиток или подложку иного вида из поликристаллического кремния. В этом варианте реализации поверхность 106 осаждения является по существу перпендикулярной горелке 102 с индуктивно-связанной плазмой. Предпочтительно, держатель 103 вращает подложку-мишень 104 вокруг ее оси 107. В дополнение, держатель 103 также перемещает подложку-мишень 104, отодвигая ее от горелки 102 с индуктивно-связанной плазмой по мере отложения кремниевого слоя на поверхности 106 осаждения, для поддержания расстояния постоянным во время процесса осаждения. Осаждение кремния происходит на поверхности 106 осаждения подложки, и эта зона активности в общем называется зоной 105 осаждения. Расстояние между самой верхней частью катушки 114 и подложкой-мишенью 104, обозначенное буквой "L", составляет в диапазоне от примерно 10 мм до примерно 40 мм в зависимости от температуры осаждения. При одной предпочтительной температуре осаждения L составляет в диапазоне от примерно 35 мм до 55 мм. Держатель 103 может быть механическим держателем (опорой) любого типа, пригодным для поддержания, вращения и/или перемещения подложки-мишени 104 во время процесса осаждения. Предпочтительно, держатель 103 является устойчивым к высоким температурам и имеет достаточную механическую прочность для поддержания предназначенной для осаждения мишени 104, в то же время перемещая предназначенную для осаждения мишень 104 вверх и вниз и вращая предназначенную для осаждения мишень 104. В одном варианте реализации держатель представляет собой жесткий стержневидный элемент, который соединен с предназначенной для осаждения мишенью 104. Далее, он может быть связан с двигателями для вращения предназначенной для осаждения мишени 104. В одном варианте реализации держатель 103 представляет собой кварцевый стержень или стержень из высокотемпературной коррозионно-устойчивой нержавеющей стали.

[0027] В дополнение к зоне 105 осаждения, установка 100 плазменного осаждения также включает в себя реакционную зону 126, которая отдалена некоторым расстоянием от зоны 105 осаждения. Это пространство, которое отделяет реакционную зону 126 от зоны 105 осаждения, отчасти обеспечивается благодаря перпендикулярной ориентации горелки 102 с индуктивно-связанной плазмой относительно поверхности 106 осаждения предназначенной для осаждения мишени 104, а также отчасти благодаря расстоянию между горелкой 102 с индуктивно-связанной плазмой и поверхностью 106 осаждения предназначенной для осаждения мишени 104. Это разделение обеспечивает улучшенную эффективность осаждения на и по всей более обширной площади поверхности 106 осаждения предназначенной для осаждения мишени 104. Далее, это разделение позволяет увеличить температуры плазмы в реакционной зоне 126, в то же время поддерживая более низкие температуры в зоне 105 осаждения. Эта более высокая температура плазмы в реакционной зоне обеспечивает повышенную эффективность конверсии в эндотермических химических реакциях в реакционной зоне 126. В дополнение, более низкая температура в зоне 105 осаждения гарантирует то, что на поверхности 106 осаждения подложки-мишени 104 осаждается кремний с желательными характеристиками и качеством.

[0028] Горелка 102 с индуктивно-связанной плазмой также включает в себя медную индукционную катушку 114, которая размещена вокруг верхней части наружной кварцевой трубки 108. Катушка 114 содержит множество витков 116, имеющих диаметр приблизительно в диапазоне от примерно 56 мм до примерно 96 мм. Предпочтительно, множество витков 116 имеет диаметр примерно 82 мм. Типично, многочисленные витки 116 располагаются отделенными друг от друга достаточным расстоянием для обеспечения работы горелки 102 с индуктивно-связанной плазмой. Предпочтительно, множество витков 116 располагаются на расстоянии примерно 6 мм друг от друга. В дополнение, просвет между наружной кварцевой трубкой 108 и катушкой 114 может составлять в диапазоне от примерно 2 мм до примерно 10 мм.

[0029] Горелка 102 с индуктивно-связанной плазмой также включает в себя пару инжекционных каналов 118, которые соединены с трубопроводом исходных химических веществ-предшественников (не показан), подводящим исходные химические вещества-предшественники к горелке 102 с индуктивно-связанной плазмой. При использовании внутренней кварцевой трубки 110 плазмообразующий газ будет иметь завихренный режим течения. Исходные химические вещества для осаждения полупроводникового тонкопленочного материала, такого как кремний, будут инжектироваться через инжекционные каналы 118, которые предпочтительно располагаются поблизости от нижней стороны горелки 102 с индуктивно-связанной плазмой и нацелены на положение V=0 по той же причине, которая раскрыта в патенте США № 6253580, выданном Гуськову и др., и в патенте США № 6536240, выданном Гуськову и др., которые оба включены сюда по ссылке. В одном варианте реализации инжекционные каналы 118 соединены с горелкой 102 с индуктивно-связанной плазмой. В еще одном варианте реализации инжекционные каналы 118 соединены не с горелкой 102 с индуктивно-связанной плазмой, а соединены с еще одним конструктивным элементом по настоящему изобретению, как здесь описано. В одном варианте реализации горелка 102 представляет собой горелку с индуктивно-связанной плазмой. Инжекционные каналы 118 содержат кварцевые трубки, предпочтительно имеющие диаметр в диапазоне от примерно 3 мм до примерно 10 мм, более предпочтительно примерно 5 мм, хотя трубки с диаметрами других значений также могут быть использованы в горелке 102 с индуктивно-связанной плазмой. В этом варианте реализации пара инжекционных каналов 118 располагается диаметрально напротив друг друга. В еще одном варианте реализации настоящего изобретения могут быть применены три или более канала, расположенных симметрично.

[0030] Далее, горелка 102 с индуктивно-связанной плазмой включает в себя пару впусков 120 плазменных газов, которые соединены с трубопроводом подачи плазменных газов (не показан), подающим плазменные газы в горелку 102 с индуктивно-связанной плазмой. Впуски 120 плазменных газов входят в горелку 102 с индуктивно-связанной плазмой по существу на одной и той же высоте. Предпочтительно, эти впуски 120 плазменных газов содержат трубку из нержавеющей стали, имеющую диаметр 5 мм, хотя данной цели может удовлетворять диапазон диаметров.

[0031] Горелка 102 с индуктивно-связанной плазмой также снабжена впуском 122 охладителя и выпуском 124 охладителя. В ходе работы охладитель, такой как вода, проходит через впуск 122 охладителя, циркулирует внутри камеры 112 из нержавеющей стали и выходит через выпуск 124 охладителя. Впуск 122 и выпуск 124 охладителя предпочтительно изготавливаются из нержавеющей стали и имеют диаметр, например, 5 мм.

[0032] Впуски 120 плазменных газов, впуск 122 и выпуск 124 охладителя все предпочтительно выполнены в камере 112 из нержавеющей стали. Камера 112 предпочтительно представляет собой квадратный блок из нержавеющей стали со стороной 80 мм и имеет высоту, например, приблизительно 40 мм. Предпочтительно, камера 112 монтируется на опорной подставке (не показана).

[0033] Высокочастотный генератор (не показан) электрически соединен с катушкой 114, запитывая ее переменной выходной мощностью до 60 кВт при частоте 5,28±0,13 МГц. В варианте реализации генератор представляет собой модель № IG 60/5000, производимый фирмой Fritz Huettinger Electronic GmbH в Германии. Предпочтительно, этот генератор питается от трехфазного источника питания на 380 В и 50 Гц для подведения энергии к горелке 102 с индуктивно-связанной плазмой.

[0034] Фигура 2 показывает еще один вариант реализации установки 200 осаждения, которая состоит из набора горелок 102 с индуктивно-связанной плазмой, расположенных внутри камеры 202 осаждения. За счет применения множества размещенных внутри камеры 202 осаждения горелок 102 с индуктивно-связанной плазмой, которые все ориентированы по существу перпендикулярно поверхности 106 осаждения подложки-мишени 104, установка 200 осаждения охватывает более широкую область или ширину осаждения. Как описано выше, подложка-мишень 104 перемещается вверх от горелки 102 с индуктивно-связанной плазмой, а также вращается вокруг своей оси 107 держателем 103. Подложка-мишень 104 показана протяженной почти до периметра камеры 202 осаждения. В дополнение к высокой скорости осаждения, установка 200 осаждения обеспечивает равномерную толщину осаждения. В этом варианте реализации установка 200 осаждения состоит из пяти горелок 102 с индуктивно-связанной плазмой, каждая из которых имеет диаметр предпочтительно 70 мм. Четыре из пяти горелок 102 с индуктивно-связанной плазмой размещены на равном расстоянии друг от друга вдоль периметра камеры 202 осаждения. В этом варианте реализации четыре горелки 102 с индуктивно-связанной плазмой, расположенные вдоль периметра камеры 202 осаждения, установлены под углом 90° относительно друг друга. В этом варианте реализации пятая горелка 102 с индуктивно-связанной плазмой размещена в центре камеры 202 осаждения.

[0035] Могут быть использованы другие варианты размещения в камере осаждения и размеры горелок 102 с индуктивно-связанной плазмой для обеспечения желательной ширины или площади осаждения для конкретного применения. В этом варианте реализации использование пяти горелок 102 с индуктивно-связанной плазмой будет давать площадь осаждения приблизительно 300 мм. Предпочтительно, подложка-мишень 104 будет вращаться вокруг оси 107, в то же время перемещаясь вверх или от горелки 102 с индуктивно-связанной плазмой для поддержания фиксированного или постоянного расстояния между подложкой-мишенью 104 и горелками 102 с индуктивно-связанной плазмой. Предпочтительно, расстояние между катушкой горелки с индуктивно-связанной плазмой и подложкой-мишенью составляет 30-55 мм.

[0036] Обращаясь к Фигуре 3, там показан вид сбоку установки 200 осаждения. Камера 202 осаждения включает в себя вытяжные патрубки 302, которые размещены на верхнем конце камеры 202 осаждения. Предпочтительно, вытяжные патрубки 302 располагаются над нижним концом или поверхностью 106 осаждения предназначенной для осаждения мишени 104. Вытяжная система (не показана) будет удалять все газы и любые неосажденные частицы кремния, возникшие в результате химических реакций. Предпочтительно, вытяжная система контролирует или поддерживает фиксированное парциальное давление внутри камеры 202 осаждения для обеспечения оптимальных условий осаждения. Контроль парциального давления внутри камеры 202 осаждения может также включать в себя создание отрицательного давления, такого как вакуум. В еще одном варианте реализации парциальное давление может регулироваться на уровне атмосферного давления или близкого к нему. Может быть использовано любое число вытяжных патрубков 302, желательное для конкретного применения. Предпочтительно, камера 202 осаждения изготавливается из взрывоустойчивого материала и материала, экранирующего радиочастотное излучение (RF), для предотвращения распространения радиочастотной энергии (RF) из камеры 202 осаждения и для изолирования камеры 202 осаждения от воздействий окружающей среды.

[0037] За счет применения множества размещенных внутри камеры 202 осаждения горелок 102 с индуктивно-связанной плазмой, которые все ориентированы по существу перпендикулярно поверхности 106 осаждения подложки-мишени 104, установка 200 осаждения охватывает большую ширину или площадь осаждения. Подложка-мишень 104 показана протяженной почти до периметра камеры 202 осаждения. В дополнение к высокой скорости осаждения, установка 200 осаждения обеспечивает равномерную толщину осаждения. В этом варианте реализации установка 200 осаждения состоит из пяти горелок 102 с индуктивно-связанной плазмой, каждая из которых имеет диаметр предпочтительно 70 мм. Четыре из пяти горелок 102 с индуктивно-связанной плазмой размещены на равном расстоянии друг от друга вдоль периметра камеры 202 осаждения. В этом варианте реализации пятая индукционная плазменная горелка размещена в центре камеры 202 осаждения.

[0038] Фигура 4 показывает еще один вариант реализации установки 400 осаждения, которая состоит из горелки 102 с индуктивно-связанной плазмой в промежутке между двумя горелками 402 с индуктивно-связанной плазмой, которые слегка наклонены, причем горелки 102 и 402 с индуктивно-связанной плазмой располагаются внутри камеры 202 осаждения. Горелки 402 с индуктивно-связанной плазмой сконструированы и действуют подобно горелке 102 с индуктивно-связанной плазмой, но они слегка отклонены от горизонтальной плоскости на θ градусов внутри камеры 202 осаждения. Величины наклона горелок 402 с индуктивно-связанной плазмой предпочтительно составляют от примерно 15 градусов до примерно 45 градусов. Предпочтительно, горелки 402 с индуктивно-связанной плазмой наклонены приблизительно на 15 градусов относительно горизонтальной плоскости. Наклонные горелки 402 с индуктивно-связанной плазмой обеспечивают улучшенное осаждение поликристаллического кремния на поверхности 106 осаждения подложки-мишени 104 с хорошей равномерностью. Следует отметить, что если угол наклона горелки 402 с индуктивно-связанной плазмой является слишком большим, то скорость осаждения или эффективность накопления снижается, и осаждение становится менее равномерным. Далее, степень наклона для каждой горелки 402 с индуктивно-связанной плазмой может быть различной.

[0039] Из Фигуры 4 видно, что диаметр “L” горелки 402 с индуктивно-связанной плазмой может быть выведен из формулы: L' = L/cos θ > L. Таким образом, диаметр зоны осаждения L' от горелки 402 с индуктивно-связанной плазмой является бόльшим, чем диаметр горелки 102 с индуктивно-связанной плазмой.

[0040] Как описано выше, плазмообразующий газ будет иметь завихренный режим течения. Это обусловливается вдуванием плазмообразующего газа через впуски 120 плазменных газов, которые подают плазмообразующий газ между наружной кварцевой трубкой 108 и внутренней кварцевой трубкой 110. Горелки 102 и 402 с индуктивно-связанной плазмой предпочтительно используют инертный плазмообразующий газ для формирования плазмы, где происходит реакция между исходным газообразным предшественником и горелками 102 и 402 с индуктивно-связанной плазмой для осаждения реакционного продукта на подложке-мишени 104. Плазмообразующий газ будет представлять собой инертный газ, который предпочтительно имеет (i) низкую энергию активации и (ii) является химически инертным с тем, чтобы не образовывались оксиды или нитриды. Предпочтительно, плазмообразующий газ может быть выбран из группы, состоящей из гелия, аргона, водорода или их смеси.

[0041] Реакционный продукт образуется в результате реакции исходных газообразных предшественников в присутствии горелок 102 и 402 с индуктивно-связанной плазмой. Исходный газообразный предшественник может включать в себя или быть в дополнительных формах вещества, таких как газы, пары, аэрозоли, мелкие частицы, наночастицы или порошки. В дополнение, одновременно с исходным газообразным предшественником может инжектировать также легирующая примесь р-типа или n-типа для формирования желательного полупроводника р-типа или n-типа. Некоторые примеры легирующих примесей включают бор, фосфор и тому подобные.

[0042] В дополнение к вышеупомянутым аспектам и вариантам реализации предложенных установок 100, 200 и 400 плазменного осаждения, настоящее изобретение также включает в себя способы изготовления этих подложек или слитков из поликристаллического кремния. Один предпочтительный способ включает в себя систему на хлоридной основе, в которой используется плазменный факел или энергия плазмы для восстановления трихлорсилана (SiHCl3) водородом (Н2) с образованием кремния. Можно также восстанавливать тетрахлорид кремния (SiCl4) водородом с помощью энергии плазменного факела с получением кремния.

[0043] Фигура 5 иллюстрирует блок-схему варианта реализации 500 одного такого процесса. На стадии 502 запускают горелку или горелки 102 и 402 с индуктивно-связанной плазмой. Эта стадия может включать в себя инициирование потока от источника плазменного газа ко впускам 120 плазменных газов и затем зажигание плазмы путем подачи электроэнергии на индукционную катушку 114. Эта стадия включает в себя зажигание и стабилизацию плазменного факела в горелке или горелках 102 и 402 с индуктивно-связанной плазмой. В дополнение, стадия 502 может также включать в себя выбор исходного газообразного предшественника, применяемого для получения желательного реакционного продукта во время осаждения на подложке-мишени 104.

[0044] На стадии 504 установки 100, 200 и 400 осаждения инжектируют исходный газообразный предшественник через инжекционные каналы 118 в плазменный факел горелки или горелок 102 и 402 с индуктивно-связанной плазмой. Как обсуждалось выше, предпочтительно исходный газообразный предшественник выбирается из SiHCl3 плюс Н2 или SiCl4 плюс Н2. На стадии 506 плазменный факел горелки или горелок 102 и 402 с индуктивно-связанной плазмой стабилизируют и регулируют реакционную температуру горелки или горелок 102 и 402 с индуктивно-связанной плазмой в реакционной зоне 126 для оптимизации формирования поликристаллического кремния.

[0045] Как описано выше, газы, которые не осаждаются на поверхности 106 осаждения подложки-мишени 104, собираются через вытяжную систему и рециркулируются для дополнительного использования. В одном аспекте предложенного способа получения поликристаллического кремния трихлорсилан (SiHCl3) и тетрахлорид кремния (SiCl4) могут быть получены из кремния металлургического качества (MGS) или диоксида кремния. Они будут реагировать с хлороводородом (HCl), который собирают и отделяют от потока отработанных газов предложенного процесса получения поликристаллического кремния. В дополнение, всегда есть возможность добавлять свежий хлор (Cl2) или HCl, если в потоке из вытяжной системы их количества недостаточны. После очистки путем перегонки реакционные продукты могут быть использованы в качестве исходных газообразных химических веществ-предшественников для получения кремния.

[0046] В дополнение к HCl в вытяжной системе могут также присутствовать аргон (Ar), водород (Н2), дихлорсилан (SiH2Cl2) и непрореагировавшие SiHCl3 и SiCl4 плюс неосажденные частицы кремния. Неосажденные частицы кремния могут быть отделены путем применения рукавного фильтра. Далее, с использованием охлаждаемой ловушки хлорсиланы могут быть легко отделены и повторно использованы в качестве исходных газообразных химических веществ-предшественников. Такие газы, как аргон (Аr) и водород (Н2), могут также рециркулировать из вытяжной системы и могут быть использованы в качестве плазмообразующего газа или исходного газообразного предшественника.

[0047] На стадии 508 давление внутри камеры 202 осаждения контролируют и поддерживают с помощью вытяжной системы. В дополнение, для поддержания давления внутри камеры 202 осаждения могут быть использованы другие средства. На стадии 510 температуру поверхности 106 осаждения подложки-мишени 104 контролируют и поддерживают для оптимизации осаждения кремния на поверхность 106 осаждения. На стадии 512 отслеживают рост поверхности 106 осаждения подложки-мишени 104. По мере нарастания поверхности 106 осаждения держатель 103 перемещает подложку-мишень 104 от горелки или горелок 102 и 402 с индуктивно-связанной плазмой для поддержания постоянного или фиксированного расстояния L между горелкой или горелками 102 и 402 с индуктивно-связ