Дробилка

Иллюстрации

Показать всеДробилка состоит из корпуса, образующего вместе с крышкой рабочую камеру, ротора, двух штифтовых дисков, питателя с магнитной защитой, металлосборника и пневмоприемника. Оба диска выполнены с возможностью вращения в противоположные стороны с разной частотой вращения с помощью планетарной зубчатой передачи. Штифты, закрепленные на дисках, имеют крыльевидную форму. Направление крыльев на одном диске противоположно направлению крыльев на другом диске. В корпусе дробилки на валу расположен шнек для нагнетания измельчаемого продукта в зону между вращающимися дисками. Такое конструктивное выполнение позволит обеспечить интенсификацию процесса измельчения, снизить удельную энергоемкость процесса дробления, уменьшить удельные нагрузки на штифты, снизить механический износ дисков со штифтами, обеспечить поддержание заданного дисперсного состава получаемого продукта. 4 ил.

Реферат

Изобретение относится к пищевой промышленности и может быть использовано для измельчения плодового, фруктового и другого пищевого растительного и животного сырья.

В пищевой промышленности измельчение применяют в следующих целях: для подготовки сырья к приготовлению пищи, придания продукту требуемой консистенции, порционирования продукта, утилизации отходов сырья и остатков пищи, для увеличения поверхности твердых материалов с целью повышения скорости биохимических и диффузионных процессов при переработке фруктов, овощей и т.д. Измельчение используют в мукомольном, мясном, свеклосахарном, спиртовом, пивоваренном, консервном и других отраслях промышленности.

Наиболее близким по технической сущности и достигаемому эффекту является дисмембратор [Антипов С.Т. Машины и аппараты пищевых производств (учебник с грифом) [Текст] / С.Т.Антипов, И.Т.Кретов, А.Н.Остриков, В.А.Панфилов, О.А.Ураков. - М.: Высшая школа, В 2-х т., Т.1. - 2001. - 703 с], состоящий из корпуса, образующего вместе с откидной крышкой рабочую камеру, ротора со съемным штифтовым диском, неподвижного диска со штифтами, закрепленного на крышке, питателя с магнитной защитой, металлосборника и пневмоприемника.

Недостатками известного дисмембратора являются:

- сложность поддержания заданного дисперсного состава измельченных частиц из-за отсутствия регулируемой величины рабочего зазора между штифтами, расположенными на съемном и неподвижном дисках;

- высокая удельная энергоемкость процесса измельчения, обусловленная отсутствием возможности сокращения продолжительности технологического цикла;

- значительные удельные нагрузки на рабочий орган дисмембратора (штифты) из-за нерациональной силовой схемы действия продукта на поверхность штифтов;

- неточность подобранных геометрических и кинематических параметров дисмембратора вызывает повышенный износ рабочих органов (дисков со штифтами), что может привести к их преждевременному выходу из строя.

Технической задачей изобретения является интенсификация процесса измельчения, снижение удельной энергоемкости процесса за счет сокращения продолжительности технологического цикла, уменьшение удельных нагрузок на штифты вследствие использования рациональной силовой схемы действия продукта на поверхность крыльевидных штифтов, снижение механического износа дисков со штифтами из-за научно-обоснованного подбора геометрических и кинематических параметров рабочих органов дробилки, поддержание заданного дисперсного состава получаемого продукта, что положительно сказывается на качестве измельчаемого готового продукта.

Поставленная техническая задача изобретения достигается тем, что в дробилке, состоящей из корпуса, образующего вместе с крышкой рабочую камеру, ротора, двух штифтовых дисков, питателя с магнитной защитой, металлосборника и пневмоприемника, новым является то, что оба диска выполнены с возможностью вращения в противоположные стороны с разной частотой вращения с помощью планетарной зубчатой передачи, штифты, закрепленные на дисках, имеют крыльевидную форму, причем направление крыльев на одном диске противоположно направлению крыльев на другом диске, в корпусе дробилки на валу расположен шнек для нагнетания измельчаемого продукта в зону между вращающимися дисками.

Технический результат заключается в повышении качества измельчения за счет получения заданного дисперсного состава измельченных частиц продукта, снижении удельной энергоемкости процесса за счет сокращения продолжительности технологического цикла, уменьшение удельных нагрузок на штифты вследствие использования рациональной силовой схемы действия продукта на поверхность крыльевидных штифтов, снижение механического износа дисков со штифтами благодаря научно-обоснованному подбору геометрических и кинематических параметров рабочих органов дробилки.

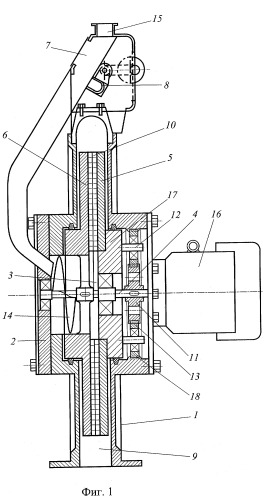

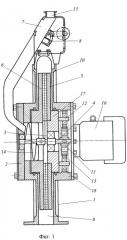

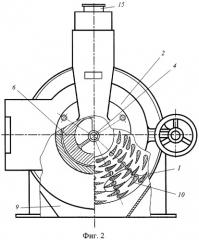

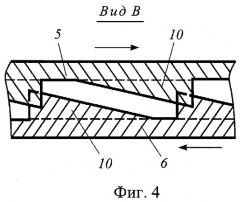

На фиг.1 изображен поперечный разрез дробилки; на фиг.2 - вид слева дробилки; на фиг.3 - вид I на фиг.2; на фиг.4 - вид В на фиг.3.

Дробилка (фиг.1 и 2) состоит из корпуса 1, образующего вместе с крышкой 2 рабочую камеру 3, вала 4, дисков 5 и 6 с закрепленными на них штифтами 10, питателя 7 с магнитной защитой, электродвигателя 16, металлосборника 8, пневмоприемника 9, загрузочного патрубка 15 и планетарной зубчатой передачи. Планетарная зубчатая передача состоит из ведущего центрального зубчатого колеса 11, неподвижного центрального зубчатого колеса 18, ведомого водила 17 и трех сателлитов 13, вращающихся вместе с осями 12 вокруг вала 4. На ведомом водиле 17 жестко крепится диск 5.

Планетарная зубчатая передача обеспечивает противоположное направление вращения водила 17 (а, следовательно, и диска 5) и центрального зубчатого колеса 11, на котором жестко крепится диск 6, так как передаточное отношение i имеет отрицательное значение:

где z1 и z3 - соответственно числа зубьев зубчатых колес 11 и 13.

На валу 4 закреплены штифтовый диск 6 и шнек 14 для нагнетания измельчаемого продукта в зону между вращающимися дисками 5 и 6 (фиг.2).

Штифты 10, закрепленные на дисках 5 и 6, имеют крыльевидную форму, причем направление крыльев на диске 5 противоположно направлению крыльев на диске 6 (фиг.2 и 3).

Крыльевидная форма штифтов 10 и их противоположное направление на дисках 5 и 6, вращающихся в противоположные стороны с разными частотами вращения ϖ1 и ϖ3, объясняется следующими соображениями.

Известно, что существуют следующие способы измельчения: раздавливание, раскалывание, разламывание, резание, распиливание, истирание, измельчение с помощью удара [Процессы и аппараты пищевых производств [Текст]: Учеб. для вузов: в 2 кн. / А.Н.Остриков, Ю.В.Красовицкий, А.А.Шевцов и др.; под ред. А.Н.Острикова. - СПб.: ГИОРД 2006. - Кн.1. - 632 с.]. В данной дробилке реализуются вышеперечисленные способы измельчения.

При раскалывании в продукте возникают в основном изгибающие напряжения. Процесс раскалывания осуществляется за счет создания больших концентраций нагрузок в местах контакта продукта с клинообразным рабочим элементом (крыльевидными штифтами), на который воздействует сила. Когда крупные частицы продукта попадают в зону между штифтами 10, то их острые кромки именно раскалывают продукт на более мелкие частицы.

Процесс разламывания совершается за счет воздействия изгибающих сил на измельчаемую частицу при попадании ее между штифтами 10. Размеры и форма получаемых частиц примерно такие же, как и при раскалывании.

При раздавливании под действием статической нагрузки, создаваемой силой на продукт, определяющими являются напряжения сжатия. Под их действием продукт деформируется по всему объему. При этом внутреннее напряжение в нем постепенно повышается и по достижении внутреннего напряжения выше предела прочности сжатия продукт разрушается. При этом образуются частицы различного размера и различной формы. Раздавливание осуществляется боковыми гранями штифтов 10 при их взаимном встречном движении (см. положение I, положение II и положение III штифта 10 на фиг.3).

При истирании разрушение происходит главным образом от напряжений сдвига. На продукт действуют силы, возникающие при перемещении штифтовых дисков 5 и 6 в противоположные стороны. Истирание в комбинации с раздавливанием - один из наиболее экономичных способов измельчения, и он в максимальной степени используется в предлагаемой конструкции дробилки.

Процесс дробления за счет удара осуществляется под действием динамических нагрузок на продукт, в результате которых возникают динамические напряжения, приводящие к его разрушению. При стесненном ударе (как в предлагаемой дробилке) тело разрушается между двумя рабочими органами (дисками 5 и 6) дробилки, при свободном - в результате столкновения с рабочим органом (штифтами) или другой измельчаемой частицей продукта.

Предлагаемые конструктивные решения штифтов 10 и дисков 5 и 6 позволяют реализовать вышеперечисленную комбинацию способов измельчения. Например, в рабочей камере 3 истирание сопровождается раздавливанием, раскалыванием, измельчением при ударе.

Таким образом, в разработанной конструкции сочетаются несколько способов измельчения продуктов. Однако в зависимости от конечных задач процесса измельчения необходимо соблюдение определенных условий. Прежде всего, продукт необходимо измельчить до требуемой крупности. Однородное дробление продуктов до определенной крупности в зависимости от его вида способствует минимизации энергозатрат и увеличению производительности дробилки. Наличие пылевидных частиц приводит к повышенным потерям продукта вместе с отработанным воздухом (при пневмотранспортировании), ухудшает экологическую обстановку, вызывает чрезмерные энергозатраты и т.д. Выбор взаимного расположения штифтов 10 на дисках 5 и 6 обеспечивает измельчение продукта от dн до dк (фиг.3), т.е. до требуемой крупности частиц при минимальном содержании пылевидных частиц.

Комбинация нескольких способов измельчения, реализуемая в данной дробилке, вызывает минимальный нагрев продукта в процессе измельчения.

Основными критериями оценки эффективности процесса измельчения пищевых продуктов являются: степень измельчения, удельная энергоемкость процесса и удельная нагрузка на рабочий орган дробилки.

Важным критерием оценки эффективности процесса измельчения является удельная энергоемкость

где ΔА - работа, затраченная на измельчение продукта с начальной площадью поверхности Sн до конечной площади поверхности измельченных частиц Sк, (кг·м/м2).

Для уменьшения энергоемкости процесса измельчения в предлагаемой конструкции дробилки снижен оборот продукта в технологическом процессе, использованы рациональные режимы подготовки и измельчения продукта, сокращена продолжительность технологического цикла, правильно подобраны геометрические и кинематические параметры измельчающих рабочих органов (штифтов 10 и дисков 5 и 6).

Предлагаемая дробилка работает следующим образом.

Включается электродвигатель 16 дробилки, вал 4 с закрепленными на нем диском 5 и шнеком 14 приводится во вращение. Одновременно через планетарную зубчатую передачу с помощью ведущего центрального колеса 11, неподвижного центрального колеса 18 и трех сателлитов 13 приводится во вращение ведомое водило 17 с закрепленным на нем диском 6 вокруг вала 4.

Продукт по загрузочному патрубку 15 поступает в питатель 7 с магнитной защитой, где происходит отбор металломагнитных примесей, направляемых в металлосборник 8, после чего он попадает в центр рабочей камеры 3.

Очищенный от металлопримесей продукт захватывается вращающимся шнеком 14 и нагнетается в зону между вращающимися дисками 5 и 6. Здесь происходит измельчение продукта при проходе его через зазоры между штифтами 10, расположенными на вращающихся дисках 5 и 6. В связи с тем, что штифты 10 имеют крыльевидную форму, происходит постепенное уменьшение рабочего зазора между ними при вращении дисков 5 и 6 (см. положение I, положение II и положение III штифта 10 на фиг.3). Это обусловлено тем, что направление крыльев штифтов 10 на диске 5 противоположно направлению крыльев штифтов 10 на диске 6 (фиг.4).

В предлагаемой дробилке процесс измельчения осуществляется последовательно. Используя различия структурно-механических свойств составных частей измельчаемого продукта, каждую стадию процесса осуществляют так, чтобы были получены частицы, отличающиеся друг от друга теми или иными физическими свойствами. Это в дальнейшем облегчает разделение сыпучей смеси сепарированием на фракции, каждая из которых состоит из частиц более или менее однородных по составу. Например, измельчение пшеницы и ржи в сортовую муку основано на использовании различий структурно-механических свойств эндосперма и оболочек, которые еще более возрастают после гидротермической обработки зерна. Чтобы не допустить чрезмерного измельчения оболочек, в основу построения сложного помола положен метод избирательного измельчения зерна и его частиц. Этот метод в сочетании с оптимальными формами рабочих органов измельчающих машин и их кинематическими параметрами позволяет так вести процесс, чтобы можно было свести к минимуму дробление оболочек и извлечь из зерна максимальное количество эндосперма. Выход, т.е. извлечение муки, а также ее качество в значительной мере зависят от совершенства процесса измельчения зерна. При чрезмерном измельчении снижается производительность дробилки, повышается расход энергии и, следовательно, увеличивается себестоимость продукции.

Таким образом, от правильного построения процесса зависит степень измельчения продукта, что позволяет рационально использовать сырье, повысить однородность получаемых частиц продукта, увеличить производительность дробилки, снизить удельный расход энергии, уменьшить себестоимость готовой продукции.

Процесс деформации и измельчения продукта сопровождается затратой энергии. Она расходуется на образование упругих и пластических деформаций, преодоление сил молекулярного сцепления, после чего крупные частицы разрушаются, и образуются новые более мелкие частицы с большей суммарной поверхностью. Как при упругой, так и при пластической деформации происходит частичное преобразование механической энергии в тепловую. В результате температура деформируемой частицы продукта повышается. Кроме того, энергия расходуется и на преодоление сопротивлений в дробилке (трение и деформация деталей, их нагрев и т.п.).

Затраты энергии на измельчение продуктов зависят от физико-механических свойств измельчаемого продукта (предел прочности материала аP, его модуль упругости Е); геометрических параметров (объем или линейный размер); степени измельчения; выбранного способа измельчения, а также от производительности дробилки.

Полная работа А внешних сил при дроблении выразится обобщенным законом измельчения Ребиндера

где Ao - энергия, расходуемая на процессы деформации и образования продуктов износа рабочих органов дробилки, Н·м; σр - разрушающее напряжение измельчаемого продукта, Н/м2; V - объем измельчаемого продукта, м3; Е - модуль упругости измельчаемого продукта, Н/м2; mу - число циклов деформаций частиц измельчаемого продукта; kp - энергия на образование 1 м2 новой поверхности для данного продукта, Н/м; ΔS=Sк-Sн - вновь образованная поверхность (Sк, Sн - соответственно общая поверхность продукта до и после измельчения), м2; α - безразмерный коэффициент, характеризующий для дробилки данной конструкции процесс образования новой поверхности:

здесь n - показатель степени, зависящий от условий измельчения (для тонкого измельчения n>0).

Из уравнения (3) можно определить коэффициент полезного действия процесса измельчения

Коэффициент полезного действия процесса измельчения увеличивается:

- при уменьшении величины Ао, т.е. уменьшении упругих деформаций материала рабочего органа (штифтовых дисков 5 и 6) дробилки и повышении их износостойкости, оптимизации механических и кинематических параметров, а также повышении ее износостойкости;

- уменьшении числа циклов деформаций mу частиц измельчаемого продукта (сокращение протяженности процесса и упрощение его схемы);

- снижении разрушающих напряжений σр измельчаемого продукта;

- получении фракционного состава готовой продукции (муки, крупы и др.), обусловленного целевым использованием, ограничении крупности частиц, так как чрезмерное измельчение ведет к росту ΔS и α, а следовательно, к дополнительным затратам энергии.

Измельченный продукт попадает в пневмоприемник 9 и удаляется из дробилки пневмотранспортером.

Таким образом, использование предложенной дробилки позволяет:

- получать измельченные частицы заданного дисперсного состава за счет регулирования величины рабочего зазора между штифтами 10 на дисках 5 и 6;

- снизить удельную энергоемкость процесса измельчения вследствие сокращения продолжительности технологического цикла;

- сократить удельные нагрузки на штифты 10 за счет более рациональной силовой схемы их действия на измельчаемый продукт;

- уменьшить износ штифтовых дисков 5 и 6 из-за правильного подбора геометрических и кинематических параметров дробилки.

Дробилка, состоящая из корпуса, образующего вместе с крышкой рабочую камеру, ротора, двух штифтовых дисков, питателя с магнитной защитой, металлосборника и пневмоприемника, отличающаяся тем, что оба диска выполнены с возможностью вращения в противоположные стороны с разной частотой вращения с помощью планетарной зубчатой передачи, штифты, закрепленные на дисках, имеют крыльевидную форму, причем направление крыльев на одном диске противоположно направлению крыльев на другом диске, в корпусе дробилки на валу расположен шнек для нагнетания измельчаемого продукта в зону между вращающимися дисками.