Криостат для приемника инфракрасного излучения

Иллюстрации

Показать всеКриостат относится к элементам конструкции фоточувствительных приборов, регистрирующих инфракрасное излучение. Криостат содержит корпус с охлаждаемой платформой и узлом криостатирования охлаждаемой платформы. Узел криостатирования выполнен заливным в виде баллона для сжиженного газа с заливной горловиной, на внешней поверхности которого размещена охлаждаемая платформа, или стыкуемым с микрокриогенной системой охлаждения в виде ножки криостата, на которой размещена охлаждаемая платформа. Заливная горловина или ножка криостата состоит из трех тонкостенных коаксиально расположенных с зазором трубок из нержавеющей стали. Охлаждаемая платформа из меди связана с корпусом посредством подвешивающих ее упругонатянутых струн. В результате использования изобретения достигается снижение теплопритоков и повышение устойчивости к внешним механическим воздействующим факторам. 10 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к конструктивным элементам регистрирующей техники, а именно к элементам конструкции фоточувствительных приборов, предназначенных для регистрации инфракрасного излучения, в частности к криостатам для охлаждаемых многоэлементных фотоприемников.

Известен криостат для приемника инфракрасного излучения (патент РФ №64744 на полезную модель, МПК: 8 F25B 19/02), содержащий корпус, размещенные в корпусе охлаждаемую платформу и узел криостатирования охлаждаемой платформы, в корпусе установлен закрепленный в оправе вакуумированный сосуд Дьюара с внешним и внутренним входными окнами, расположенными напротив охлаждаемой платформы, при этом оправа вакуумированного сосуда Дьюара соединена с узлом криостатирования охлаждаемой платформы, а между корпусом и сосудом Дьюара установлен упругий элемент, закрепленный на внешнем входном окне сосуда Дьюара. Упругий элемент изготовлен в виде распорной пружины, состоящей из крепежного кольца и присоединенной к нему конической поверхности с выполненными в ней равноудаленными друг от друга прорезями. Узел криостатирования выполнен в виде внутреннего охлаждаемого цилиндра, стыкуемого с микрокриогенной системой охлаждения типа Стирлинга. Охлаждаемая платформа смонтирована в виде основания охлаждаемого цилиндра узла криостатирования.

К недостаткам известного технического решения относятся относительно высокие теплопритоки, а также невысокая устойчивость к внешним механическим воздействующим факторам. Указанные недостатки обусловлены следующими причинами.

Рассматриваемый криостат относится к газонаполненным, например осушенным азотом криостатам, содержащим стеклянный вакуумированный сосуд Дьюара. В качестве меры повышения устойчивости криостата к внешним механическим воздействиям, повышения вибропрочности и виброустойчивости в нем выполнен упругий элемент в виде распорной пружины, предназначенный для удержания сосуда Дьюара в рабочем фиксированном положении при возникновении вибраций. Однако указанная мера не обеспечивает должной жесткости охлаждаемой платформы, на которой расположен кристалл с фоточувствительными элементами, относительно корпуса криостата.

Кроме того, для приведенного конструктивного решения характерно отсутствие специальных мер, направленных на снижение теплопритоков. Для охлаждаемого цилиндра узла криостатирования характерно наличие температурного градиента с минимальной температурой в области его основания, на котором монтируется охлаждаемая платформа и крепится матрица фоточувствительных элементов. В конструктивном решении просматривается стремление к снижению охлаждаемой массы криостата, что направлено на компенсацию негативного влияния суммарных теплопритоков, но не устранение последних. Так, температура охлаждения упругого элемента, оправы и сосуда Дьюара значительно выше температуры самых холодных элементов криостата (около 80 К), что уменьшает их вклад в суммарную охлаждаемую массу. Изготовление упругого элемента в виде распорной пружины, состоящей из крепежного кольца и присоединенной к нему конической поверхности с выполненными в ней равноудаленными друг от друга прорезями, способствует равномерному распределению нагрузки на стенку корпуса, однако не повышает ее тепловое сопротивление. Рассмотренное техническое решение обуславливает существенное энергопотребление стыкуемой с ним микрокриогенной системы охлаждения.

В качестве ближайшего аналога выбран криостат для приемника инфракрасного излучения (патент РФ №10857 на полезную модель, МПК: 6 F25B 19/02), содержащий корпус, являющийся внешней оболочкой, размещенные в корпусе охлаждаемую платформу и узел криостатирования охлаждаемой платформы. При этом узел криостатирования выполнен в виде внутреннего охлаждаемого цилиндра, стыкуемого с микрокриогенной системой охлаждения типа Стерлинга или дроссельного типа, снабженного экраном, установленным на цилиндрическом держателе, который закреплен на боковой поверхности охлаждаемого цилиндра, а с корпусом соединен через мембрану. Мембрана снабжена отверстиями в виде дуговых щелей, расположенных рядами по окружностям, причем щели в каждом следующем ряду смещены относительно предыдущего на половину углового размера щели. Мембрана выполнена из стекла, или фотоситалла, или титанового сплава. Охлаждаемая платформа смонтирована в виде основания охлаждаемого цилиндра узла криостатирования.

К недостаткам известного технического решения относятся относительно высокие теплопритоки, а также недостаточно высокая устойчивость к внешним механическим воздействующим факторам. Указанные недостатки обусловлены следующими причинами.

Для охлаждаемого цилиндра узла криостатирования характерно наличие температурного градиента с минимальной температурой в области его основания, на котором монтируется охлаждаемая платформа и крепится матрица фоточувствительных элементов. Теплопритоки, обусловленные излучением, перехватывают экран и держатель, уменьшая суммарную величину теплопритоков к охлаждаемой зоне. Негативное влияние остальных теплопритоков компенсируется, но не устраняется за счет снижения охлаждаемой массы криостата. Температура охлаждения экрана, держателя и мембраны (около 200 К) значительно выше температуры самых холодных элементов криостата (около 80 К), что уменьшает их вклад в суммарную охлаждаемую массу. Рассмотренное техническое решение обуславливает существенное энергопотребление стыкуемой с ним микрокриогенной системы охлаждения.

В качестве меры повышения устойчивости криостата к внешним механическим воздействиям в нем выполнена мембрана, которая соединена с корпусом и держателем. Однако указанная мера не обеспечивает должной жесткости «холодной» платформы относительно «теплого» корпуса криостата. Наличие такой конструктивной особенности негативно отражается на работе фотоприемного устройства, в частности его обнаружительной способности.

Техническим результатом изобретения является:

- снижение теплопритоков, что обеспечивает снижение потребления сжиженного газа, используемого для охлаждения, или снижение энергопотребления микрокриогенной системы охлаждения;

- повышение устойчивости к внешним механическим воздействующим факторам, что обеспечивает улучшение обнаружительной способности фотоприемного устройства.

Технический результат достигается в криостате для приемника инфракрасного излучения, содержащем корпус, размещенные в корпусе охлаждаемую платформу и узел криостатирования охлаждаемой платформы, при этом узел криостатирования охлаждаемой платформы выполнен заливным в виде баллона для сжиженного газа, снабженного заливной горловиной из коаксиально расположенных трубок, на внешней поверхности которого размещена охлаждаемая платформа, или выполнен стыкуемым с микрокриогенной системой охлаждения в виде ножки криостата из коаксиально расположенных трубок, на которой размещена охлаждаемая платформа, а охлаждаемая платформа связана с корпусом посредством подвешивающих ее упругонатянутых струн.

В криостате корпус снабжен входным окном, напротив которого расположена охлаждаемая платформа.

В криостате заливная горловина выполнена из трех тонкостенных коаксиально расположенных с зазором трубок.

В криостате ножка криостата выполнена из трех тонкостенных коаксиально расположенных с зазором трубок.

В криостате коаксиально расположенные трубки выполнены размерами, мм: ⌀8×0,2; ⌀10×0,2; ⌀12×0,2, в качестве материала трубок использована нержавеющая сталь.

В криостате струны выполнены максимально возможной длины из материала, обеспечивающего им высокую механическую прочность и низкую теплопроводность, и расположены в плоскости, параллельной плоскости охлаждаемой платформы.

В криостате максимально возможная длина струн обеспечена их расположением, при котором в плоскости, параллельной плоскости охлаждаемой платформы, струнами образован четырехугольник с прямыми углами, при этом «теплые» концы струн соединены с корпусом, а «холодные» - с охлаждаемой платформой.

В криостате «теплые» концы струн соединены с корпусом сваркой, а «холодные» соединены с охлаждаемой платформой посредством промежуточных деталей, механически закрепленных к охлаждаемой платформе.

В криостате охлаждаемая платформа выполнена из меди, а промежуточные детали - из нержавеющей стали.

В криостате в качестве материала струн использована проволока марки Х20Н80.

В криостате по заливная горловина поверх коаксиально расположенных трубок снабжена фторопластовым колпачком.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами.

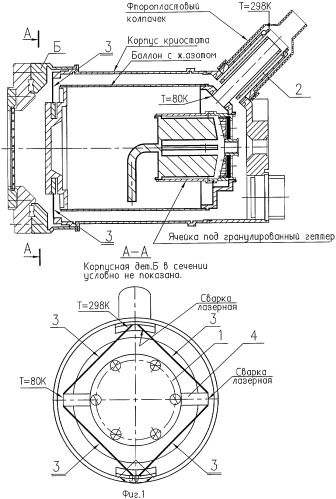

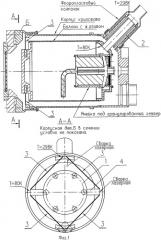

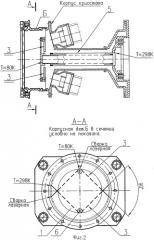

На Фиг.1 представлен упрощенный эскиз заливного криостата, где 1 - охлаждаемая платформа; 2 - заливная горловина; 3 - струны; 4 - проушины. На Фиг.2 представлен упрощенный эскиз криостата, стыкуемого с газовой криогенной машиной, где 1 - охлаждаемая платформа; 3 - струны; 5 - ножка криостата; 6 - ролики. На Фиг.3 представлена таблица сравнения теплотехнических характеристик конструктивных элементов криостатов, ответственных за теплопритоки, и приведены величины суммарных теплопритоков предлагаемых усовершенствованных криостатов.

Достижение технического результата базируется на введении в конструкцию криостатов элемента, выполненного из коаксиально расположенных трубок (позиция 2, см. Фиг.1; позиция 5, см. Фиг.2), и упругих струн (позиция 3, см. Фиг.1 и 2). Использование в заливной горловине 2 и ножке криостата 5 коаксиально расположенных трубок, например, размерами, мм: ⌀8×0,2; ⌀10×0,2; ⌀12×0,2, установленных относительно друг друга с зазором, способствует снижению теплопередачи за счет наличия зазоров, заполненных газообразной средой, повышающих за счет сниженной теплопередачи по газу тепловое сопротивление заливной горловины 2 или ножки криостата 5, в результате чего обеспечивается снижение теплопритоков. Более низкая величина теплопритоков приводит к снижению потребления сжиженного газа, используемого для охлаждения, в случае выполнения криостата заливным, или снижению энергопотребления микрокриогенной системы охлаждения, когда криостат выполнен стыкуемым с микрокриогенной системой (МКС) охлаждения, например, реализующей цикл Стерлинга.

Наличие в конструкции упругих струн 3 придает жесткость охлаждаемой платформе 1 относительного «теплого» корпуса криостата. Система подвеса охлаждаемой платформы 1 на упругонатянутых струнах 3, закрепленных на корпусе криостата, увеличивает жесткость системы «теплый» корпус - «холодная» платформа за счет уменьшения ее амплитуды колебаний при нагрузках ударного и вибрационного характера и таким образом осуществляется повышение устойчивости к внешним механическим воздействующим факторам.

С другой стороны, сравнение предлагаемого технического решения с выбранными аналогами показывает, что использование в качестве элемента, обеспечивающего устойчивость к внешним механическим воздействующим факторам, упругонатянутых струн вместо упругого элемента в виде распорной пружины или мембраны, способствует дополнительному снижению теплопритоков. Возможность последнего обусловлена тем, что система упругонатянутых струн обладает большим тепловым сопротивлением по сравнению с указанными элементами известных конструкций.

Предлагаемый криостат для приемника инфракрасного излучения в общем случае содержит корпус, размещенные в корпусе охлаждаемую платформу 1 и узел криостатирования охлаждаемой платформы. Причем имеются альтернативы при выполнении последнего. Узел криостатирования охлаждаемой платформы 1 выполняют заливным в виде баллона для сжиженного газа, снабженного заливной горловиной 2 из коаксиально расположенных трубок (см. Фиг.1). При этом охлаждаемая платформа 1 размещена на внешней поверхности баллона (см. Фиг.1). Либо узел криостатирования выполняют стыкуемым с микрокриогенной системой охлаждения в виде ножки криостата 5 из коаксиально расположенных трубок (см. Фиг.2). В этом случае охлаждаемая платформа 1 расположена на ножке криостата 5 (см. Фиг.2). Как в первой, так и во второй альтернативе выполнения, охлаждаемая платформа 1 связана с корпусом посредством подвешивающих ее упруго натянутых струн 3.

Корпус криостата снабжен входным окном, напротив которого расположены охлаждаемая платформа 1 с закрепленной на ней матрицей фоточувствительных элементов и охлаждаемая апертурная диафрагма.

В частном случае реализации в криостате заливная горловина 2 (см. Фиг.1) или ножка криостата 5 (см. Фиг.2) выполнены из трех тонкостенных коаксиально расположенных с зазором трубок, размеры которых составляют, мм: ⌀8×О,2; ⌀10×0,2; ⌀12×0,2. При этом в качестве материала трубок использована нержавеющая сталь.

Заливная горловина (2) для предотвращения образования инея и наледи поверх коаксиально расположенных трубок снабжена фторопластовым колпачком (см. Фиг.1).

В криостате для подвеса охлаждаемой платформы 1 используют упругонатянутые струны 3 максимально возможной длины, располагая их соответствующим образом в объеме корпуса криостата. В частном случае реализации криостата струны 3 расположены в плоскости, параллельной плоскости охлаждаемой платформы 1, причем струны 3 располагаются по периметру четырехугольника с прямыми углами. «Теплые» концы струн соединены с корпусом, а «холодные» - с охлаждаемой платформой 1. Геометрия расположения струн показана на Фиг.1 и 2. «Теплые» концы струн соединены с корпусом сваркой, которая осуществляется в натянутом состоянии. «Холодные» концы струн соединены с охлаждаемой платформой посредством промежуточных деталей, механически закрепленных к охлаждаемой платформе 1. Охлаждаемая платформа 1 выполнена из меди, а промежуточные детали, проушины 4 (см. Фиг.1) и ролики 6, ввернутые с тыльной стороны охлаждаемой платформы 1 (см. Фиг.2), из нержавеющей стали. В качестве материала, обеспечивающего натянутым струнам 3 высокую механическую прочность и низкую теплопроводность, использована проволока марки Х20Н80. Выполнение струн максимально возможной длины обеспечивает дополнительное снижение теплопритоков по ним.

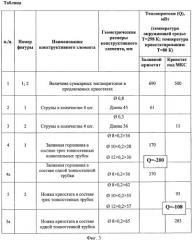

В таблице, представленной Фиг.3, приведены расчетные данные сравнения теплотехнических характеристик по конструктивным элементам криостатов, ответственных за наличие теплопритоков, и суммарные теплопритоки предлагаемых усовершенствованных криостатов. Значения суммарных теплопритоков обеспечены за счет вышерассмотренных усовершенствований элементов криостата, таких как заливная горловина 2, ножка криостата 5, элементов крепления - струн 3 для охлаждаемых частей криостатов - охлаждаемой платформы 1, а также за счет подавления теплопритоков, обусловленных излучением, путем экранирования внутренних теплых поверхностей майларом и экранирования поверхности входного окна из сапфира путем напыления индия, исключая апертурные окна. Величины суммарных теплопритоков для заливного и стыкуемого с микрокриогенной системой (МКС) охлаждения криостатов равны соответственно, 690 и 500 мВт, при этом температура окружающей среды составляет 298 К, а температура криостатирования - 80 К. При выполнении криостата заливным вклад в указанные теплопритоки за счет упруго натянутых струн 3 в количестве четырех штук при их диаметре 0,8 мм, длине 45 мм составляет 61 мВт (см. Фиг.1), а для криостата, стыкуемого с микрокриогенной системой (МКС) охлаждения, вклад в теплопритоки за счет упруго натянутых струн 3 в количестве четырех штук при их диаметре 0,3 мм, длине 36 мм равен 11 мВт (см. Фиг.2). Заливная горловина 2, выполненная из трех тонкостенных коаксиально расположенных трубок размерами, мм: ⌀8×0,2×34; ⌀10×0,2×28; ⌀12×0,2×30 вносит вклад в теплопритоки, равный 170 мВт (см. Фиг.1), а заливная горловина, выполненная из одной тонкостенной трубки размером, мм: ⌀8×0,2×36 вносит вклад в теплопритоки, равный 370 мВт. Нетрудно видеть, что разница по теплопритокам в отношении заливной горловины составляет 200 мВт. Ножка криостата 5, выполненная в составе трех тонкостенных коаксиально расположенных трубок размерами, мм: ⌀8×0,2×62; ⌀10×0,2×55; ⌀12×0,2×57, обеспечивает вклад в теплопритоки, равный 95 мВт (см. Фиг.2), а ножка криостата, выполненная в виде одной тонкостенной трубки размером, мм: ⌀8×0,2×65 дает вклад в теплопритоки, равный 203 мВт. Разница в этом случае составляет 108 мВт.

Предлагаемый криостат для приемника инфракрасного излучения используется следующим образом.

После предварительной проверки криостата на герметичность на охлаждаемой платформе 1 напротив входного окна в корпусе криостата устанавливают, например, гибридную микросхему матричного или линейчатого фотоприемного устройства. При выполнении криостата заливным в ячейку (см. Фиг.1) под гранулированный геттер засыпают последний. Геттер предназначен для адсорбирования остаточных газов при выходе и поддержании вакуума на рабочем уровне. В криостатах, стыкуемых с микрокриогенной системой охлаждения, используют периодически прогреваемый геттер. Криостат герметизируют, откачивая до рабочего уровня вакуума. После этого готовый к работе криостат устанавливают в прибор, например тепловизор, в котором он является составной частью, необходимой для работы прибора.

Для охлаждения (80 К) гибридной сборки матрицы фоточувствительных элементов и кремниевого мультиплексора в баллон для сжиженного газа узла криостатирования охлаждаемой платформы 1 заливают азот (см. Фиг.1). При выходе на рабочий режим наличие в заливной горловине 2 коаксиально расположенных трубок, установленных относительно друг друга с зазором, обеспечивает снижение теплопритоков до величин, указанных в таблице (см. Фиг.3), а использование струн 3 для подвеса охлаждаемой платформы 1 не только придает жесткость системе «холодная» платформа - «теплый» корпус, осуществляя тем самым повышение устойчивости к внешним механическим воздействующим факторам, но и способствует дополнительному снижению теплопритоков по сравнению с вышеприведенными известными техническими решениями. Предлагаемый криостат в заливном варианте обеспечивает при расходе 200 мл жидкого азота до 12 часов непрерывной работы прибора после выхода на рабочий режим.

В альтернативном варианте выполнения криостата (см. Фиг.2) охлаждение до криогенных температур (80 К) осуществляют использованием микрокриогенной системы охлаждения, которая стыкуется посредством ножки криостата 5. При выходе на рабочий режим наличие в ножке криостата 5 коаксиально расположенных трубок, установленных относительно друг друга с зазором, обеспечивает снижение теплопритоков до величин, указанных в таблице (см. Фиг.3), а использование струн 3 для подвеса охлаждаемой платформы 1 не только придает жесткость системе «холодная» платформа - «теплый» корпус, осуществляя тем самым повышение устойчивости к внешним механическим воздействующим факторам, но и способствует дополнительному снижению теплопритоков по сравнению с вышеприведенными известными техническими решениями.

1. Криостат для приемника инфракрасного излучения, содержащий корпус, размещенные в корпусе охлаждаемую платформу и узел криостатирования охлаждаемой платформы, отличающийся тем, что узел криостатирования охлаждаемой платформы выполнен заливным в виде баллона для сжиженного газа, снабженного заливной горловиной из коаксиально расположенных трубок, на внешней поверхности которого размещена охлаждаемая платформа, или выполнен стыкуемым с микрокриогенной системой охлаждения в виде ножки криостата из коаксиально расположенных трубок, на которой размещена охлаждаемая платформа, охлаждаемая платформа связана с корпусом посредством подвешивающих ее упругонатянутых струн.

2. Криостат по п.1, отличающийся тем, что корпус снабжен входным окном, напротив которого расположена охлаждаемая платформа.

3. Криостат по п.1, отличающийся тем, что заливная горловина выполнена из трех тонкостенных, коаксиально расположенных с зазором трубок.

4. Криостат по п.1, отличающийся тем, что ножка криостата выполнена из трех тонкостенных, коаксиально расположенных с зазором трубок.

5. Криостат по п.3 или 4, отличающийся тем, что коаксиально расположенные трубки выполнены размерами, мм: ⌀8×0,2; ⌀10×0,2; ⌀12×0,2, в качестве материала трубок использована нержавеющая сталь.

6. Криостат, по п.1, отличающийся тем, что струны выполнены максимально возможной длины из материала, обеспечивающего им высокую механическую прочность и низкую теплопроводность, и расположены в плоскости, параллельной плоскости охлаждаемой платформы.

7. Криостат по п.6, отличающийся тем, что максимально возможная длина струн обеспечена их расположением, при котором в плоскости, параллельной плоскости охлаждаемой платформы, струнами образован четырехугольник с прямыми углами, при этом «теплые» концы струн соединены с корпусом, а «холодные» - с охлаждаемой платформой.

8. Криостат по п.7, отличающийся тем, что «теплые» концы струн соединены с корпусом сваркой, а «холодные» соединены с охлаждаемой платформой посредством промежуточных деталей, механически закрепленных к охлаждаемой платформе.

9. Криостат по п.8, отличающийся тем, что охлаждаемая платформа выполнена из меди, а промежуточные детали - из нержавеющей стали.

10. Криостат по п.1 или 6, отличающийся тем, что в качестве материала струн использована проволока марки Х20Н80.

11. Криостат по п.1, отличающийся тем, что заливная горловина поверх коаксиально расположенных трубок снабжена фторопластовым колпачком.