Способ производства экструдированных текстуратов

Иллюстрации

Показать всеИзобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных продуктов. Способ предусматривает использование в качестве исходных продуктов зерновых культур люпина, фасоли и чечевицы. Зерновые культуры измельчают, просеивают для выравнивания гранул состава 0,3…0,6 мм, смешивают в соотношении компонентов 15,3:41,5:43,2 по массе и увлажняют до 14…18%. Полученную смесь экструдируют на одношнековом экструдере, причем процесс термомеханической деструкции в матричной зоне экструдера осуществляют в пульсационном режиме с частотой колебания 10 Гц и диапазоном колебания давления от 6,7 МПа до 5,4 МПа. Изобретение позволяет получать экструдированные текстураты с хорошими потребительскими свойствами и достаточно высокой биологической и пищевой ценностью, они более сбалансированы по составу незаменимых аминокислот, а также оптимизированы по критерию «коэффициент различия аминокислотного скора», использовать в качестве исходных компонентов смеси широко распространенные и недорогие виды сырья, расширить ассортимент выпускаемой продукции. 2 ил., 2 табл.

Реферат

Изобретение относится к пищеконцентратной промышленности, в частности к способам производства экструдированных продуктов.

Наиболее близким к предлагаемому по технической сущности является способ производства экструдированного продукта [Пат. № 2313953, МПК7 A23L 1/18, A23L 1/20, А23Р 1/12. Остриков А.Н., Глухов М.А., Рудометкин. АС № 2006122890/13. Заявл. 27.06.2006. Опубл. 10.01.2008, БИ № 1], заключающийся в том, что в качестве исходных продуктов используют пшеницу и фасоль, культуры измельчают до размера частиц от 0,32 до 0,63 мм, смешивают в пропорции 3:2, увлажняют до 14…18% и осуществляют обработку на двухшнековом экструдере при температуре продукта перед матрицей 420…435 К и давлении в предматричной зоне экструдера 6,5…7,0 МПа.

Недостатками известного способа являются низкая биологическая ценность получаемого продукта и несбалансированность его состава, а также невысокое качество готового продукта вследствие использования целых зерен фасоли.

Техническая задача изобретения - разработка способа производства экструдированных текстуратов, позволяющего получить комбинированные экструдированные текстураты высокого качества, сбалансированные по белковому составу, повысить их пищевую и биологическую ценность, расширить ассортимент экструдированных текстуратов при использовании их в качестве полуфабрикатов, широко применяемых в мясной, молочной, хлебопекарной, макаронной и других отраслях пищевой промышленности.

Для решения технической задачи изобретения предложен способ производства экструдированных текстуратов, характеризующийся тем, что он предусматривает использование в качестве исходных продуктов зерновых культур люпина, фасоли и чечевицы, зерновые культуры измельчают, просеивают для выравнивания гранул состава 0,3...0,6 мм, смешивают в соотношении компонентов 15,3:41,5:43,2 по массе, увлажняют до 14…18%, после чего полученную смесь экструдируют на одношнековом экструдере, причем процесс термомеханической деструкции в матричной зоне экструдера осуществляют в пульсационном режиме с частотой колебания 10 Гц и диапазоном колебания давления от 6,7 МПа до 5,4 МПа.

Технический результат изобретения заключается в повышении пищевой и биологической ценности экструдированных текстуратов, сбалансированности их белкового состава за счет соблюдении рациональных параметров процесса (температуры и давления перед матрицей и др.).

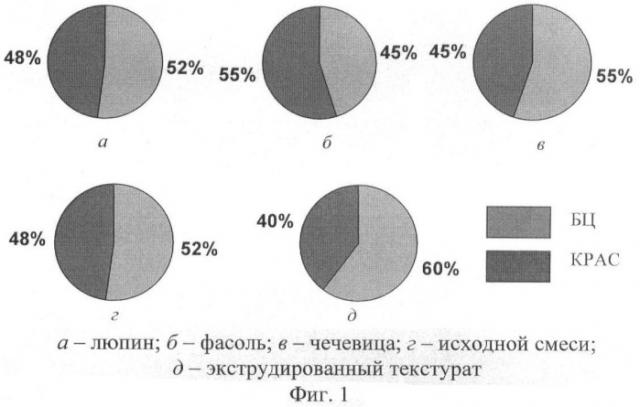

На фиг.1 изображена сравнительная характеристика биологической ценности (БЦ) и коэффициента расхождения аминокислотного скора (КРАС): а - люпина; б - фасоли; в - чечевицы; г - исходной смеси; д - экструдированного текстурата, на фиг.2 - полученный экструдированный текстурат.

Получение экструдированных текстуратов - одно из перспективных направлений комплексной переработки зернового сырья.

Большинство производимых в настоящее время экструдированных продуктов не сбалансированы по аминокислотному составу, поскольку их основу чаще всего составляет один компонент (рис, кукуруза и т.д.). Поэтому для повышения их биологической ценности и сбалансированности по аминокислотному составу необходимо научное обоснование выбора новых поликомпонентных смесей с повышенным содержанием белка.

При выборе рецептурного состава зерновой смеси (зерновые культуры люпина, фасоли и чечевицы в соотношении компонентов 15,3:14,5:43,2 по массе) учитывали ряд факторов. Во-первых, необходимость максимального обогащения экструдированного текстурата, содержащего, в основном, углеводы, белковыми компонентами для достижения их лечебно-профилактической или физиологической дозы, во-вторых, необходимость получать продукт с высокой пищевой и биологической ценностью. В-третьих, достижение приятного вкуса и привлекательной структуры, характерной для продуктов данного класса. Стоит отметить, что именно внешний вид является одним из основных факторов при выборе потребителем продуктов питания. Кроме того, наряду с развитой структурой экструдированного текстурата необходимо стремиться к получению продуктов, сбалансированных по пищевой и биологической ценности.

Питательная ценность любого пищевого продукта определяется его физиологической калорийностью, которая, в свою очередь, связана с усвояемостью белков, жиров, углеводов, экструзионная технология позволяет количественно и качественно изменять структуру, состав и пищевую ценность белково-крахмального комплекса, что повышает усвояемость экструдированного текстурата.

Способ осуществляют следующим образом.

В качестве исходного сырья используют: люпин [ГОСТ 11321-89. Люпин кормовой. Требование при заготовках и поставках]; фасоль [ГОСТ 7758-75. Фасоль продовольственная. Технические условия]; чечевица [ГОСТ 10417-74. Чечевица мелкосеменная. Требование при заготовках и поставках]. Исходное сырье измельчают в дробилке и просеивают через сито №2 с целью выравнивания гранулометрического состава от 0,3 до 0,6 мм, затем загружают в смеситель и тщательно смешивают в соотношении компонентов 15,3:14,5:43,2 по массе, увлажняют до 14…18%. Далее осуществляют обработку подготовленной смеси на одношнековом экструдере, причем процесс термомеханической деструкции в матричной зоне экструдера осуществляют в пульсационном режиме с частотой колебания 10 Гц и диапазоном колебания давления от 6,7 МПа до 5,4 МПа.

Использование измельченного сырья с размером частиц до 0,3 мм, например 0,2 мм, приводит к неустойчивому процессу экструзии, забиванию продуктом выходного отверстия. В результате экструзии сырья с размером частиц более 0,6 мм, например 0,8 мм, вспучивание продукта осуществляется неравномерно, продукт обладает неравномерной по сечению пористостью. В сечении продукта можно было различить включение небольшого количества частиц, что можно объяснить неполным переходом частиц смеси в расплав.

Необходимость увлажнения смеси (до 14…18%) обусловлена следующими соображениями. Доказано, что расширение продукта на выходе из отверстий матрицы непосредственно является следствием физических свойств воды. При таких термических условиях (изменение температуры в экструдере может быть в пределах от 130 до 200°С) и под очень большим давлением вода существует только в жидком состоянии. Когда пластифицированный материал выходит из матрицы и достигает атмосферного давления, вода из состояния перегретой жидкости мгновенно превращается в пар, выделяя значительное количество энергии. Под действием давления пара в продукте образуются поры, а оставшиеся целыми крахмальные зерна разрываются. Если влаги в смеси было менее 14%, например 12%, то ее оказывалось недостаточно и продукт на выходе из экструдера не вспучивался. И, наоборот, если влаги в продукте было более 18%, например 19%, это также приводило к снижению степени вспучивания, так как при этом формируется более плотная структура продукта с грубой консистенцией. Причина этих изменений заключается в том, что при увеличении влажности повышается пластичность массы, а это обуславливает снижение механических напряжений в экструдате. Следовательно, количество теплоты, выделяемой в результате работы сил вязкого трения, оказывалось недостаточно для получения вспученной структуры.

Перерабатываемая смесь зерновых продуктов через загрузочный патрубок поступает в рабочую камеру экструдера, где перемещается шнеком к матрице. По мере продвижения продукт в зоне смешения частично перемешивается, в зоне сжатия происходит скачкообразное увеличение давления и уплотнение продукта вследствие резкого уменьшения размеров винтового канала шнеков. В зоне пластификации осуществляется превращение гранул продукта в расплав за счет трения между частицами продукта и витками шнека. Затем происходит дальнейшее сжатие продукта. Далее в зоне гомогенизации продукт окончательно переходит из твердой фазы в вязкопластичную, здесь происходит плавление в результате преобразования механической энергии рабочих органов экструдера в тепловую энергию и за счет внутреннего трения в самом продукте при автогенном режиме работы экструдера.

В зоне дозирования продукт выдавливается шнеком из корпуса в матрицу, где он попадает в конический кольцевой зазор между наружной поверхностью дорна и внутренней поверхностью формующей головки и подвергается интенсивному воздействию вращающегося дорна, при этом расплав подвергается интенсивной термомеханической деструкции. В результате происходит разрыв цепи белковых молекул на более мелкие составляющие (полипептиды и пептиды).

Под действием таких факторов, как давление и температура, белки подвергаются денатурации, которая представляет собой внутримолекулярное явление, характеризующееся физической перегруппировкой внутренних связей. При этом происходит нарушение упорядоченности внутреннего строения молекулы, количественно определяемое изменением физико-химических свойств белков (растворимости, способности к гидратации, вязкости растворов, устойчивости к действию ферментов, биологической активности и др. [Остриков, А.Н. Экструзия в пищевой технологии [Текст] / А.Н.Остриков, О.В.Абрамов, А.С.Рудометкин. - С.-Пб.: ГИОРД, 2004. - 288 с.]

В процессе термомеханической деструкции белоксодержащих веществ в зазоре между наружной поверхностью дорна и внутренней поверхностью формующей головки глобулярная структура белковой молекулы преобразуется в фибриллярную. При этом развертываются пептидные цепи и освобождаются функциональные группы, доступные ферментам и молекулам воды. В процессе экструдирования сырья на белки одновременно действует целый комплекс факторов, вызывающий их денатурацию: механические напряжения сдвига и сжатия, теплота. При термомеханическом воздействии происходит изменение физико-химических свойств белков: термомеханическая обработка белков повышает их пищевую ценность и улучшает сохраняемость, так как происходит частичная инактивация ферментов, ухудшающих вкус и понижающих качество продукта при хранении.

За счет резкого сброса давления и взрывного испарения влаги на выходе из экструдера текстурат вспучивается, увеличиваясь в объеме.

Способ поясняется следующим примером.

Пример. Зерновые культуры люпин, фасоль и чечевицу измельчают в дробилке, просеивают через сито до размера частиц от 0,3 до 0,6 мм, смешивают в соотношении компонентов 15,3:14,5:43,2 по массе, увлажняют до 16% и осуществляют обработку на одношнековом экструдере, причем процесс термомеханической деструкции в матричной зоне экструдера осуществляют в пульсационном режиме с частотой колебания 10 Гц и диапазоном колебания давления от 6,7 МПа до 5,4 МПа.

При вращении с частотой 50 об/мин дорн совершает колебательные осевые перемещения вдоль оси экструдера с частотой колебания 10 Гц за счет того, что на торце вала дорна изготовлен профиль копира. Величина осевого перемещения дорна регулирует величину зазора между наружной поверхностью дорна и внутренней поверхностью формующей головки, что способствует изменению диапазона колебания давления от 6,7 МПа до 5,4 МПа. Проведение процесса термомеханической деструкции экструдата в матричной зоне при величине колебания давления свыше 6,7 МПа, например 7,2 МПа, приводит к неустойчивому процессу экструзии, к чрезмерным механическим напряжениям в рабочих органах экструдера, что может вызвать их преждевременный износ. В результате экструзии сырья при величине колебания давления менее 5,4 МПа, например 5,2 МПа, разрушение белковых и крахмальных зерен оказывается недостаточным, продукт вспучивается неравномерно и обладает неравномерной пористостью.

В процессе термомеханической деструкции белоксодержащих веществ в зазоре глобулярная структура белковой молекулы преобразуется в фибриллярную. В результате чего продукт получает механическое воздействие, которое разрывает длинные белковые молекулы на более мелкие полипептидные и пептидные. При увеличении частоты вращения дорна соответственно возрастает частота его колебания, в результате чего могут возникнуть кавитационные явления, которые могут вызвать разрушение шнека. А при выборе меньшей частоты вращения дорна происходит недостаточная термомеханическая деструкция, что оказывает отрицательное влияние на расплав продукта.

Для разработки состава комбинированной смеси использовалась следующая методика расчета. На первом этапе выбираются компоненты смеси, определяется их химический состав. Затем по специальному алгоритму рассчитываются критерии оптимизации, по которым выбирается наилучшее сочетание компонентов смеси. Обработка данных производилась с помощью прикладной программы Microsoft Excel и программного математического комплекса Statistica 6.0 и на их основании определено рациональное процентное содержание люпина, фасоли и чечевицы в исходной смеси. Наилучшее соотношение компонентов выбирается по органолептическим показателям готового продукта. Эта методика оптимизации рецептурного состава трехкомпонентной смеси на основании научно обоснованного подхода к выбору исходных компонентов позволяет рассчитать их процентное содержание в смеси при производстве экструдированных текстуратов с учетом критериев оптимизации.

Химический состав зерновых культур люпина, фасоли, чечевицы и экструдированный текстурат из этих продуктов (соотношение люпина, фасоли и чечевицы 15,3:14,5:43,2 по массе) (содержание веществ в 100 г продукта) представлен в таблице 1.

Смешивание измельченного исходного сырья люпина, фасоли и чечевицы в соотношении компонентов 15,3:14,5:43,2 по массе позволило получить исходную рецептурную смесь, наиболее сбалансированную по содержанию белка (фиг.1). Оценка содержания аминокислот и биологической ценности отдельных компонентов смеси (люпина, фасоли, чечевицы и кукурузы) и экструдированного текстурата, приведенная на фиг.1, по коэффициенту различия аминокислотного скора (КРАС) и биологической ценности (БЦ) пищевого белка доказывают сбалансированность экструдированного текстурата по белку.

Полученный при рациональных параметрах процесса экструдированный текстурат был исследован по комплексу показателей, характеризующих потребительские свойства, пищевую и энергетическую ценность готового изделия. Его измельчали, просеивали через металлическую сетку №025 (ГОСТ 4601-73) и подвергали анализам. Экструдированный текстурат анализировали по органолептическим показателям по ГОСТ 15113.3-77, влажности - по ГОСТ 15113.4-77.

| Таблица 1 | |||||

| Вещества | Продукт | Исходная смесь из люпина, фасоли и чечевицы | Экструдированный текстурат | ||

| люпин | фасоль | чечевица | |||

| Белок, % | 26,3 | 21 | 24 | 21,95 | 28,79 |

| Вода, % | 14 | 14 | 14 | 14 | 5 |

| Валин, г | 0,92 | 1,12 | 1,27 | 0,5 | 0,91 |

| Изолейцин, г | 1,22 | 1,03 | 1,02 | 0,45 | 0,79 |

| Лейцин, г | 2,25 | 1,74 | 1,89 | 0,81 | 1,42 |

| Лизин, г | 1,05 | 1,59 | 1,72 | 0,68 | 1,28 |

| Метионин, г | 0,51 | 0,43 | 0,51 | 0,2 | 0,27 |

| Треонин, г | 1,18 | 0,87 | 0,96 | 0,41 | 0,91 |

| Триптофан, г | 0,21 | 0,26 | 0,22 | од | - |

| Фенилаланин, г | 1,17 | 1,76 | 2,03 | 0,78 | 1,02 |

Органолептические показатели: получен экструдированный текстурат в виде хлопьев округлого поперечного сечения с гладкой поверхностью и неразвитой пористостью. По цвету (светло-серый), вкусу и аромату (соответствующему исходному виду сырья) экструдированный текстурат имел удовлетворительные потребительские данные (фиг.2).

Для оценки качественных характеристик экструдированного текстурата были исследованы их физико-химические свойства: набухаемость (водопоглотительная способность), растворимость и водоудерживающая способность (табл.2). Эти важные показатели, демонстрирующие возможность экструдата связывать воду и растворяться в ней, характеризуют его углеводный состав, а также потребительские свойства и частично усвояемость продукта.

Другие физико-химические характеристики также соответствовали нормам для этой категории изделий (таблица 2). Энергетическая ценность полученного продукта составляет 795,65 кДж/100 г.

| Таблица 2 | ||

| Наименование показателей | Размерность | Экструдированный текстурат |

| Набухаемость | г/г | 21,6 |

| Водоудерживающая способность | г/г | 55,45 |

| Влажность | % | 6,6 |

| Массовая доля общего сахара, в пересчете на СВ | % | 15,3 |

| Массовая доля жира, в пересчете на СВ | % | 1,98 |

Определение биологической ценности экструдированного текстурата.

Оценку аминокислотной сбалансированности и биологической ценности экструдированного текстурата проводили по следующим показателям: коэффициент различия аминокислотного скора (КРАС) и биологическая ценность (БЦ) пищевого белка. Для сравнения параллельно приводим данные по БЦ и КРАС люпин, фасоль и чечевица (фиг.1).

Предложенный способ производства экструдированных текстуратов позволяет:

- повысить степень денатурации белков за счет интенсификации воздействия сжимающих усилий в зазоре между наружной поверхностью дорна и внутренней поверхностью формующей головки, вызывающих многократные сдвиговые деформации материала, позволяющие получить гомогенный расплав текстурата;

- получать экструдированные текстураты с хорошими потребительскими свойствами и достаточно высокой биологической и пищевой ценностью; они более сбалансированы по составу незаменимых аминокислот, а также оптимизированы по критерию «коэффициент различия аминокислотного скора» (КРАС);

- использовать в качестве исходных компонентов смеси широко распространенные и недорогие виды сырья и расширить ассортимент выпускаемой продукции.

Способ производства экструдированных текстуратов, характеризующийся тем, что он предусматривает использование в качестве исходных продуктов зерновых культур люпина, фасоли и чечевицы, зерновые культуры измельчают, просеивают для выравнивания гранул состава 0,3…0,6 мм, смешивают в соотношении компонентов 15,3:41,5; 43,2 по массе, увлажняют до 14…18%, после чего полученную смесь экструдируют на одношнековом экструдере, причем процесс термомеханической деструкции в матричной зоне экструдера осуществляют в пульсационном режиме с частотой колебания 10 Гц и диапазоном колебания давления от 6,7 до 5,4 МПа.