Способ производства горячекатаной стальной полосы и комбинированная установка для реализации этого способа

Иллюстрации

Показать всеСпособ предназначен для расширения возможностей и снижения расходов при производстве полос из различных сортов стали в непрерывном процессе их изготовления. Способ включает непрерывную отливку стальной заготовки (5) в кристаллизаторе (2) установки непрерывной разливки (1), прокатку отлитой стальной заготовки в первой группе прокатных клетей (6) в черновую горячекатаную полосу (7), дальнейшую прокатку черновой горячекатаной полосы во второй группе прокатных клетей (19) в горячекатаную стальную полосу (21), обработку черновой горячекатаной полосы до температуры прокатки между первой и второй группами прокатных клетей в устройстве регулирования температуры (14) и свертывание горячекатаной стальной полосы в бунты или разрезку горячекатаной стальной полосы на листы. Повышение гибкости технологии и сокращение расходов при смене сортамента обеспечивается за счет того, что черновую горячекатаную полосу очищают от окалины непосредственно перед поступлением в устройство регулирования температуры, где полосы обрабатывают в среде защитного газа и непосредственно сразу после этого прокатывают во второй группе прокатных клетей. Комбинированная установка литья и прокатки для реализации этого способа содержит соответствующее оборудование. 2 н. и 16 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу производства горячекатаной стальной полосы в бунтах или в листах из стального расплава в непрерывном процессе изготовления при неразрывном его протекании посредством комбинированной установки литья и прокатки, а также к комбинированной установке литья и прокатки для реализации этого способа.

Способ такого рода охватывает следующие этапы: из жидкой стали путем непрерывного литья в прямоточном кристаллизаторе установки непрерывной разливки образуется стальная заготовка. В следующей за ней первой группе прокатных клетей отлитая стальная заготовка обжимается в валках в черновую горячекатаную полосу, и во второй группе клетей эта черновая горячекатаная полоса прокатывается в горячекатаную стальную полосу с размерами и свойствами материала, приближенными к окончательным. Между первой и второй группами прокатных клетей в устройстве регулирования температуры происходит установка черновой горячекатаной полосы на температуру прокатки, чтобы получить благоприятные условия для конечной прокатки. После чистовой прокатки горячекатаная стальная полоса проходит стадию охлаждения и сматывается в бунты или разрезается на листы.

Из уровня техники известно много способов и вариантов расположения производственного оборудования для изготовления горячекатаной стальной полосы исходя из жидкой фазы, которые могут быть сопоставимы с некоторыми менее основополагающими видами процессов.

При прерывистом процессе производства горячекатаной полосы на установке непрерывной разливки из жидкой стали отливается непрерывная стальная заготовка, которая разрезается затем на слябы с толщиной более 120 мм или тонкие слябы толщиной от 40 до 120 мм. Затем или с временным перерывом в соответствии с производственными условиями эти продукты после выравнивания температуры или основательного повторного нагрева до температуры проката прокатываются на прокатном стане в стальную полосу заданной толщины. Обычно для этого используется линия черновой прокатки с одной или несколькими клетями и линия чистовой прокатки с несколькими клетями.

Из WO 98/00248 уже известна комбинированная установка литья и прокатки для изготовления стальной полосы методом глубокой вытяжки, при котором в кристаллизаторе установки непрерывной разливки отливается стальная заготовка с толщиной менее 100 мм. Отлитая стальная заготовка после удаления окалины прокатывается на линии черновой прокатки с несколькими клетями по меньшей мере до толщины полосы, позволяющей свертывание в бунт, и после прохождения индукционно-нагреваемой печи сохраняется в среде неокисляющего защитного газа, в которой черновая горячекатаная полоса нагревается до температуры фазы аустенита, свертывается в бунты и складируется на промежуточном складе. После развертывания бунта черновая горячекатаная полоса направляется на линию чистовой прокатки и в состоянии ферритной фазы прокатывается в готовый продукт. Независимо от специфических требований к расположению оборудования, которое на этом уровне техники следует из специальных сортов стали, скорость прокатки на линии чистовой прокатки можно регулировать в соответствии со спецификой продукта посредством отсоединения от литейной установки. Конечно, развертывание и свертывание в бунты черновой горячекатаной полосы и их промежуточное хранение приводит к существенно большим производственным расходам, чем при непрерывном прохождении полосы. При многоручьевой литейной установке подобного рода разделенный производственный процесс, при котором по меньшей мере скорость проката на линии чистового проката можно устанавливать независимо от скорости литья в установке непрерывного литья, крайне необходим. При одноручьевой литейной установке такое разъединение равным образом, возможно, и приводит к описанным недостаткам.

Из WO 89/11363 известен непрерывный способ указанного вида производства горячекатаной стальной полосы, при котором скорость литья на выходе из кристаллизатора определяет скорость проката на последующих ступенях обжатия в зависимости от степени обжатия на соответствующей ступени прокатки. Только после выхода из последней клети непрерывно отлитая и горячекатаная стальная полоса разрезается в соответствии с заданным весом бунта и свертывается в бунты. Перед поступлением уже обжатой в черновой клети горячекатаной полосы на линию чистовой прокатки она доводится до равномерной температуры выше температуры прокатки, а затем непосредственно перед поступлением на линию чистовой прокатки с нее удаляется окалина. При удалении окалины водяными струями происходит снижение температуры, которая благодаря предшествующему нагреванию до температуры выше прокатной должна выровняться.

Задача предлагаемого изобретения состоит в том, чтобы избежать недостатков известного уровня техники и предложить способ производства горячекатаной стальной полосы и комбинированную установку литья и прокатки для реализации этого способа с непрерывным и преимущественно неразрывным процессом от кристаллизатора до прохождения через последние ступени обжатия на линии чистовой прокатки, при этом благодаря оптимизации очередности производственных этапов и последовательности компонентов установки достигается минимизация дополнительных энергозатрат в производстве горячекатаной полосы.

Далее в основу изобретения положена задача минимизировать инвестиционные расходы в соответствующую изобретению комбинированную установку литья и прокатки и снизить производственные расходы при изготовлении горячекатаной стальной полосы, в особенности энергозатраты на дополнительное нагревание полосы.

Далее в основу изобретения положена задача повысить гибкость предлагаемого способа производства и комбинированной установки литья и прокатки с учетом возможности производства горячекатаной стальной полосы из более широкого спектра сортов стали.

Положенные в основу изобретения задачи решаются с помощью описанного в начале способа благодаря тому, что с черновой горячекатаной полосы непосредственно перед поступлением в устройство регулирования температуры снимается окалина, черновая горячекатаная полоса содержится в устройстве регулирования температуры в среде защитного газа и черновая горячекатаная полоса после прохождения установки регулирования температуры непосредственно сразу прокатывается во второй группе прокатных клетей.

Поскольку горячекатаная полоса после снятия окалины содержится в устройстве регулирования температуры в среде защитного газа, это позволяет избежать образования окалины во время нагревания горячекатаной полосы до температуры прокатки, во всяком случае это находится в пределах, которые не вызывают в процессе последующей прокатки потери качества поверхности горячекатаной полосы, так что отпадает необходимость дополнительного удаления окалины непосредственно перед поступлением в клеть. Благодаря предлагаемой в изобретении последовательности производственных этапов достигается сохранение температуры горячекатаной полосы, установленной в устройстве регулирования температуры, по существу, до поступления в первую ступень прокатки второй группы клетей, и, таким образом, больше нет необходимости в нагревании горячекатаной полосы до температуры выше температуры прокатки. Таким образом, можно держать температуру горячекатаной полосы до 80°С, ниже, чем при традиционных способах с удалением окалины непосредственно перед прокатной клетью.

Во время нагревания черновой горячекатаной полосы до температуры прокатки и выравнивания температуры в горячекатаной полосе она содержится в устройстве регулирования температуры в инертной среде защитного газа с содержанием кислорода менее 10,0%. Предпочтительнее содержание кислорода менее 2,0%. Преимущественно среда защитного газа состоит из азота.

После очередной формы воздействия черновая горячекатаная полоса может находиться в установке регулирования температуры во время нагрева до температуры прокатки в восполняемой среде защитного газа. Благодаря этому случайно попадающий кислород через входное и выходное отверстия камеры с защитным газом, охватывающей устройство регулирования температуры, связывается, и образования окалины на поверхности полосы не происходит.

Предпочтительно устанавливать черновую горячекатаную полосу в устройстве регулирования температуры на температуру, заданную на входе в стан. Оптимальные условия для процесса прокатки во второй группе клетей складываются, если черновая горячекатаная полоса устанавливается в устройстве регулирования температуры в зависимости от актуальной скорости литья на температуру на входе в стан, которая допускается конечной температурой на последней ступени обжатия во второй группе клетей, которая соответствует фазе аустенита горячекатаной полосы. Целесообразно дополнительно обращать внимание на актуальную скорость литья, а также на степень уменьшения толщины полосы в первой группе прокатных клетей.

Целесообразно удалять окалину с черновой горячекатаной полосы непосредственно перед поступлением в устройство регулирования температуры водяной струей с давлением от 200 до 450 бар. Предпочтительно применять вращающиеся, направленные под углом к поверхности полосы водяные струи из роторной установки удаления окалины.

Особые преимущества при внедрении описанного способа могут быть, если в кристаллизаторе отливается стальная заготовка с толщиной от 50 до 150 мм, затем отлитая стальная заготовка прокатывается в первой группе прокатных клетей в черновую горячекатаную полосу толщиной от 6 до 30 мм, и далее черновая горячекатаная полоса подвергается горячей прокатке во второй группе клетей в горячекатаную стальную полосу с конечной толщиной от 0,6 до 5,0 мм.

Толщина отливки на выходе из кристаллизатора определяет по сути число последующих прокатных клетей. В зависимости от толщины отливки прокатка отлитой стальной заготовки в первой группе клетей происходит минимум через одну клеть, предпочтительно через три последовательно расположенные клети. Далее горячая прокатка черновой горячекатаной полосы происходит во второй группе клетей минимум через две, предпочтительнее через от трех до пяти последовательно расположенных клетей.

Согласно возможному варианту реализации изобретения черновая горячекатаная полоса разрезается поперек между первой группой прокатных клетей и устройством регулирования температуры. При этом горячая прокатка отлитой стальной заготовки в первой группе клетей связана с процессом литья, а дальнейшая горячая прокатка во второй группе клетей отделена от процесса литья и может таким образом осуществляться независимо от него. При этом открывается возможность, преимущественно для толстых полос, изготовления их за обычный первый проход.

Комбинированная установка литья и прокатки для реализации соответствующего изобретению способа включает в себя установку непрерывного литья с кристаллизатором для производства отливаемых стальных заготовок, первую группу прокатных клетей для прокатки отлитой стальной заготовки в черновую горячекатаную полосу, вторую группу прокатных клетей для прокатки черновой горячекатаной полосы в горячекатаную стальную полосу, устройство регулирования температуры между первой и второй группами клетей и моталку для свертывания горячекатаной стальной полосы в бунты или резак для разрезания горячекатаной полосы на листы.

Предпочтительно устанавливать радиальную установку непрерывной разливки с осциллирующим кристаллизатором.

Для решения поставленной задачи комбинированная установка для литья и прокатки отличается тем, что установка регулирования температуры расположена в закрытой камере с защитным газом, оборудованной впускным и выпускным отверстиями для черновой горячекатаной полосы и питающей линией для защитного газа; что устройство удаления окалины расположено непосредственно перед камерой с защитным газом и что вторая группа прокатных клетей примыкает непосредственно к камере с защитным газом. Благодаря такому расположению обеспечивается избежание появления окалины на стальной полосе на пути транспортировки от входа в камеру с защитным газом до поступления в следующую за ней первую прокатную клеть, а также значимой потери температуры на пути транспортировки стальной полосы от выхода из камеры с защитным газом до входа в следующую за ней первую клеть.

Предпочтительна конструкция устройства регулирования температуры в виде индукционного нагревателя, поскольку он обеспечивает более сильное нагревание кромок полосы и при известных условиях, в зависимости от зон, различное нагревание стальной полосы в течение ее кратковременного прохождения. Далее такого рода индукционный нагреватель позволяет сделать очень компактную конструкцию устройства регулирования температуры, благодаря чему можно сократить расходы на изготовление и эксплуатацию камеры с защитным газом.

В предпочтительном варианте выполнения устройство для удаления окалины образовано минимум одним роторным устройством удаления окалины. Подобного рода роторное устройство известно, в частности, из ЕР 640413 для удаления окалины с прокатного материала непосредственно перед прокатной клетью. Целесообразно располагать несколько роторных устройств удаления окалины параллельно впускному отверстию камеры с защитным газом.

В целях дальнейшего избежания нового окалинообразования стальной полосы до поступления в первую клеть второй группы прокатных клетей выпускное отверстие камеры с защитным газом включает в себя выпускной канал, который заканчивается максимально за 5 м, предпочтительно за 3,0 м до зазора между валками первой клети второй группы прокатных клетей. Как показывает опыт, на таком коротком отрезке пути при скорости поступления полосы это приводит к новому образованию слоя окалины с толщиной не более 8 микрон, который, конечно, не вызывает проблем для качества поверхности прокатного материала.

В возможном варианте комбинированной установки литья и прокатки между первой группой прокатных плетей и устройством для удаления окалины предпочтительно расположены поперечные ножницы, выполненные как маятниковые, для поперечного разреза черновой горячекатаной полосы. Отделенные отрезки горячекатаной полосы после обычного первого прохода могут быть подвергнуты чистовой прокатке.

Дальнейшие преимущества и признаки предлагаемого изобретения следуют из следующего описания неограничительного примера выполнения, при этом ссылаясь на приложенные чертежи, которые показывают следующее.

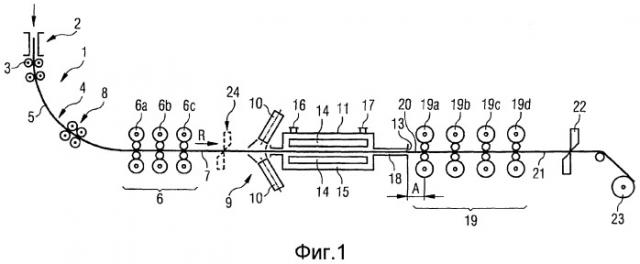

На фиг.1 представлено схематическое изображение комбинированной установки литья и прокатки для производства горячекатаной стальной полосы.

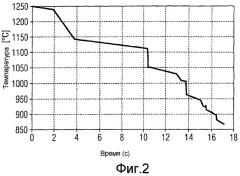

На фиг.2 представлен график температуры стальной полосы после выхода из индукционного нагревательного устройства согласно уровню техники с удалением окалины перед второй группой прокатных клетей.

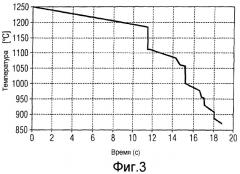

На фиг.3 представлен график температуры стальной полосы после выхода из индукционного нагревательного устройства согласно предлагаемому в изобретении способу с удалением окалины перед индукционным нагревательным устройством.

Комбинированная установка литья и прокатки для производства горячекатаной стальной полосы из жидкой стали в непрерывном inline-процессе изготовления включает в себя арочную установку непрерывного литья 1 обычной конструкции, которая на фиг.1 представлена схематически только в виде кристаллизатора 2 и нескольких последующих направляющих роликов 3 в направляющем устройстве 4, обозначенным дугообразной формой стальной отливки. В охлаждаемом кристаллизаторе 1 жидкая сталь формируется в стальную отливку 5 с поперечным сечением сляба или плоской заготовки. Обычная толщина стальной отливки лежит в пределах от 40 до 150 мм. Скорость отливки лежит в пределах от 4,0 до 8,0 м/мин и существенно зависит от сорта стали.

Стальная отливка 5, повернутая в направляющем устройстве 4 установки непрерывной разливки в горизонтальное направление транспортировки R, проходит далее первую группу прокатных клетей 6, состоящую из трех клетей 6а, 6в, 6с, которые образуют группу черновых (обжимных) клетей, и в которой отлитая стальная полоса 5 превращается в черновую горячекатаную полосу 7 с толщиной от 6 до 30 мм. При этом отлитая стальная полоса обжимается по толщине в каждой из прокатных клетей со степенью усадки до 60%.

На этом участке установки обычно присутствуют другие компоненты, которые здесь в деталях не представлены, как, например, выпрямляющая секция на конце установки непрерывной разливки для правки отлитой стальной заготовки в направлении горизонтальной транспортировки, устройство аварийной резки перед или в конце первой группы прокатных клетей, которое устанавливается дополнительно для отделения головной части отливки, поперечные ножницы между первой группой прокатных клетей и устройством для удаления окалины, соответственно камерой с защитным газом для отсечения листового скрапа и устройство удаления окалины перед первой группой прокатных клетей для удаления поверхностной окалины с отлитой стальной заготовки. Дополнительно в проводке отливки может быть установлен один или несколько обжимных элементов 8, образованных ведущими роликами, для уменьшения толщины стальной отливки с еще жидкой сердцевиной (liquid core soft-reduction). После первого прохода в первой группе прокатных клетей 6 с обеих сторон черновой горячекатаной полосы 7 удаляется окалина с помощью устройства 9 удаления окалины. Это устройство для удаления окалины включает в себя ряд роторных установок удаления окалины 10, которые расположены минимум в один ряд поперек направления движения полосы R непосредственно перед камерой с защитным газом 11. Роторными устройствами удаления окалины 10 вращающиеся струи воды под давлением от 200 до 450 бар направляются под углом к поверхности черновой горячекатаной полосы, и достигается практически полное очищение поверхности полосы от окалины. Также могут применяться другие устройства для удаления окалины.

Непосредственно за устройством удаления окалины 9 следует камера с защитным газом 11, которая оборудована впускным 12 и выпускным 13 отверстиями для прохождения черновой горячекатаной полосы и имеет устройство регулирования температуры 14 для повторного нагрева и выравнивания температуры горячекатаной полосы. Это устройство регулирования температуры выполнено в виде индукционного нагревателя 15, благодаря чему в зависимости от потребностей обеспечивается быстрая подача тепла в движущуюся в нагревательном устройстве горячекатаную полосу. Благодаря этому также возможно зональное нагревание горячекатаной полосы, в частности более сильное нагревание области кантов полосы. Горячекатаная полоса доводится в камере с защитным газом до температуры, необходимой для последующей прокатки, которая зависит по крайней мере от числа последующих прокатных клетей и от желаемых свойств материала подвергающейся чистовой прокатки стальной полосы.

Камера с защитным газом 11 оборудована питающими линиями 16, 17 и соответствующими регуляторами для подачи или отвода значительно инертного или обедненного защитного газа для сохранения определенной защитной газовой среды. Выпускное отверстие 13 камеры с защитным газом 11 включает в себя выпускной канал 18, который охватывает черновую горячекатаную полосу, отгораживает от окружающей среды и направляет ко второй группе прокатных клетей 19. Свободное пространство А между выпускным отверстием 13 выпускного канала 18 и просветом 20 между валками первой клети 19а составляет не более 5,0 м, чтобы избежать значимого повторного образования окалины на горячекатаной полосе. Четыре клети с 19а до 19d образуют линию чистовой прокатки, в которой черновая горячекатаная полоса 7 прокатывается в горячекатаную стальную полосу 21 заданной толщины в пределах 0,6-5 мм и с заданными свойствами материала.

Затем стальная полоса 21 разрезается поперечными ножницами 22 и с помощью моталки 23 свертывается в бунты. Равным образом может стальная полоса разрезаться поперечными ножницами на листы, которые затем с помощью стапельного устройства укладываются в пакеты.

Изображенные штриховыми линиями поперечные ножницы 24 между первой группой прокатных клетей 8 и устройством удаления окалины 9 позволяют разделить на этой стадии процесс литья и прокатки, так чтобы черновая горячекатаная полоса 7, в особенности при большой толщине горячекатаной полосы в условном первом проходе, могла поступить в последующую вторую группу прокатных клетей 19.

Изобретение ни в коей мере не ограничивает вторую группу прокатных клетей описанным видом. Вполне возможно расположить между отдельными клетями второй группы прокатных клетей межклетевой обогреватель, с помощью которого повысить температуры полосы, если для этого имеются металлургические или прокатно-технологические потребности. Далее могут быть установлены другие отдельные прокатные клети или группы клетей перед или после поперечных ножниц.

На фиг.2 и 3 сопоставлены графики температуры черновой горячекатаной полосы от выхода из устройства регулирования температуры, соответственно камеры с защитным газом до достижения конечной толщины проката в зазоре между валками последней клети одной из пяти клетей, образующих вторую группу прокатных клетей, для двух способов производства. На фиг.2 представлен график температуры черновой полосы при конфигурации устройств, соответствующих уровню техники, при котором устройство удаления окалины расположено между установкой регулирования температуры и группой чистовой прокатки. На фиг.3 представлен график температуры черновой полосы при конфигурации устройств, соответствующих изобретению, при которой устройство удаления окалины расположено перед камерой с защитным газом, и камера с защитным газом возможно ближе перед группой чистовой прокатки.

В основе обоих графиков температуры лежит изготовление горячекатаной стальной полосы сорта стали DD12 с заданной конечной толщиной проката 1,0 мм. Максимальная температура (полосы) после выхода из установки регулирования температуры, соответственно камеры с защитным газом, обычно порядка 1250°С. При более высокой температуре могут наступить нежелательные локальные расплавления полосы. При расположении устройства удаления окалины перед группой чистовой прокатки при удалении окалины происходит потеря температуры в среднем на 70°С, прежде чем черновая полоса попадет в группу чистовой прокатки.

Максимальная скорость литья, чтобы получить конечную температуру проката в области аустенитной структуры в 850°С в последней прокатной клети, составляет в представленном случае 6,3 м/мин при толщине стальной заготовки в 70 мм на выходе из кристаллизатора. Толщина черновой полосы после выхода из первой группы, состоящей из трех прокатных клетей, составляет 14 мм. Потеря температуры на устройство удаления окалины составляет в этом случае (фиг.2) около 98°С, температура прохода в первой клети группы чистовой прокатки составляет около 1110°С.

Из этого следует, что для данного сорта стали при скорости литья ниже 6,3 м/мин и вышеописанных граничных условиях конечная температура проката выше 850°С не может быть достигнута. При этом не может быть достигнут и требуемый уровень качества, который следует из структуры материала при прокатке.

На фиг.3 представлен график температуры черновой полосы, у которой удаление окалины происходит перед входом в камеру с защитным газом и которая после выхода из камеры с защитным газом поступает в группу чистовой прокатки.

При этом камера с защитным газом расположена на расстоянии 3 м от зазора между валками первой группы прокатных клетей. Все другие граничные условия (сорт стали, толщина, исходная температура и пр.) соответствуют граничным условиям сравниваемого примера.

Исходя из тех же 1250°С при выходе из камеры с защитным газом температура прохода в первой клети группы чистовой прокатки около 1185°С. Дальнейшее повышение температуры прохода на 20-30°С можно достичь при соответствующей теплоизоляции камеры с защитным газом и выпускного канала вплоть до первой прокатной клети группы чистовой прокатки. Минимальная скорость литья для достижения при этих граничных условиях заданной температуры окончание прокатки в 950°С составляет в этом случае 5,8 м/мин, что на 0,5 м/мин меньше, чем при конфигурации устройства согласно уровню техники.

Поскольку не все сорта стали пригодны для изготовления отливок с подобной высокой скоростью литья, то посредством предложенного способа значительно расширяется область применения и гибкость соответствующей изобретению установки литья и прокатки.

1. Способ производства горячекатаной стальной полосы в бунты или листы из стального расплава в непрерывном процессе изготовления при неразрывном прохождении полосы, включающий следующие технологические этапы: непрерывная отливка стальной заготовки (5) в кристаллизаторе (2) установки непрерывной разливки (1), прокатка отлитой стальной заготовки в первой группе прокатных клетей (6) в черновую горячекатаную полосу (7), прокатка черновой горячекатаной полосы во второй группе прокатных клетей (19) в горячекатаную стальную полосу (21), регулировка температуры черновой горячекатаной полосы до температуры прокатки между первой и второй группами прокатных клетей в устройстве регулирования температуры (14), свертывание горячекатаной стальной полосы в бунты или разделение горячекатаной стальной полосы на листы, отличающийся тем, что черновую горячекатаную полосу очищают от окалины непосредственно перед входом в устройство регулирования температуры, в устройстве регулирования температуры черновую горячекатаную полосу обрабатывают в среде защитного газа, а после прохождения устройства регулирования температуры черновую горячекатаную полосу непосредственно сразу прокатывают во второй группе прокатных клетей.

2. Способ по п.1, отличающийся тем, что черновую горячекатаную полосу обрабатывают в устройстве регулирования температуры в среде защитного газа с содержанием кислорода менее 10%, предпочтительнее с содержанием кислорода менее 2%.

3. Способ по п.1, отличающийся тем, что черновую горячекатаную полосу обрабатывают в устройстве регулирования температуры в восстанавливаемой среде защитного газа.

4. Способ по любому из пп.1-3, отличающийся тем, что черновую горячекатаную полосу обрабатывают в устройстве регулирования температуры до температуры поступления в прокатный стан.

5. Способ по п.4, отличающийся тем, что черновую горячекатаную полосу обрабатывают в устройстве регулирования температуры в зависимости от актуальной скорости литья до температуры поступления в прокатный стан, которая допускает температуру конца прокатки на последнем этапе прокатки во второй группе прокатных клетей в области аустенита горячекатаной полосы.

6. Способ по любому из пп.1-3, отличающийся тем, что черновую горячекатаную полосу очищают от окалины перед входом в устройство регулирования температуры водяными струями под давлением перед форсунками от 200 до 450 бар.

7. Способ по п.1, отличающийся тем, что прокатку в первой группе прокатных клетей осуществляют по меньшей мере через одну клеть, предпочтительно через три последовательно расположенные клети.

8. Способ по п.1, отличающийся тем, что прокатку по второй группе прокатных клетей осуществляют по меньшей мере через две, предпочтительно от трех до пяти, последовательно расположенные клети.

9. Способ по п.1, отличающийся тем, что в кристаллизаторе отливают стальную заготовку толщиной от 50 до 150 мм, отлитую стальную заготовку прокатывают в первой группе прокатных клетей в черновую горячекатаную полосу толщиной от 6,0 до 30 мм, черновую горячекатаную полосу прокатывают во второй группе прокатных клетей в горячекатаную стальную полосу с конечной толщиной от 0,6 до 5,0 мм.

10. Способ по п.1, отличающийся тем, что черновую горячекатаную полосу отрезают между первой группой прокатных клетей и устройством удаления окалины.

11. Комбинированная установка литья и прокатки для производства горячекатаной стальной полосы в бунты или листы из стального расплава в непрерывном процессе изготовления при неразрывном прохождении полосы, содержащая кристаллизатор (2) установки непрерывного литья (1) для производства литой стальной заготовки (5), первую группу прокатных клетей (6) для прокатки отлитой стальной заготовки в черновую горячекатаную полосу (7), вторую группу прокатных клетей (19) для прокатки черновой горячекатаной полосы в горячекатаную стальную полосу (21), устройство регулирования температуры (14) между первой (6) и второй (19) прокатными клетями, и моталку (23) для свертывания горячекатаной стальной полосы в бунты или устройство для резки горячекатаной стальной полосы на листы, отличающаяся тем, что устройство регулирования температуры (14) расположено в камере с защитным газом (11), которая оборудована отверстиями для впуска и выпуска (12, 13) черновой горячекатаной полосы и питающими линиями (16, 17) для защитного газа, устройство удаления окалины (9) расположено непосредственно перед камерой с защитным газом (11), а вторая группа прокатных клетей (19) установлена непосредственно за камерой с защитным газом (11).

12. Комбинированная установка по п.11, отличающаяся тем, что устройство регулирования температуры (14) содержит индукционный обогреватель (15).

13. Комбинированная установка по любому из пп.11 и 12, отличающаяся тем, что устройство удаления окалины (9) выполнено в виде по меньшей мере одного роторного устройства удаления окалины (10).

14. Комбинированная установка по п.13, отличающаяся тем, что несколько роторных устройств удаления окалины (10) расположено параллельно впускному отверстию (12) камеры с защитным газом (11) непосредственно перед ней.

15. Комбинированная установка по п.11, отличающаяся тем, что первая группа прокатных клетей (6) имеет по меньшей мере одну клеть, предпочтительно три последовательно расположенные клети (6а, 6в, 6с).

16. Комбинированная установка по п.11, отличающаяся тем, что вторая группа прокатных клетей (19) имеет по меньшей мере две клети, предпочтительно от трех до пяти клетей (19а, 19в, 19с, 19d).

17. Комбинированная установка по п.11, отличающаяся тем, что выпускное отверстие (13) камеры с защитным газом (11) включает выпускной канал (18), который расположен максимум за 5,0 м, предпочтительно за 3,0 м, до зазора между валками (20) первой клети (19а) второй группы прокатных клетей (19).

18. Комбинированная установка по п.11, отличающаяся тем, что поперечные ножницы (24) для отрезания черновой горячекатаной полосы расположены между первой группой прокатных клетей (6) и устройством удаления окалины (9).