Способ получения атомно-тонких монокристаллических пленок

Иллюстрации

Показать всеИзобретение относится к области нанотехнологии и может быть использовано для получения атомно-тонких монокристаллических пленок различных слоистых материалов. Сущность изобретения: в способе получения атомно-тонких монокристаллических пленок, включающем выделение тонких монокристаллических фрагментов из исходных слоистых монокристаллов, соединение их с рабочей подложкой и формирование атомно-тонких монокристаллических пленок, после соединения тонких монокристаллических фрагментов с рабочей подложкой помещают рабочую подложку в плазменный реактор и осуществляют последовательное стравливание слоев с тонких монокристаллических фрагментов используя низкоэнергетический монохроматический ионный пучок с энергией, изменяемой в процессе травления, причем пучок ориентирован преимущественно перпендикулярно плоскости рабочей подложки. Техническим результатом изобретения является повышение размеров атомно-тонких монокристаллических пленок. 14 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области нанотехнологии. Оно может быть использовано для получения атомно-тонких монокристаллических пленок различных слоистых материалов.

Известен способ получения атомно-тонких монокристаллических пленок графена, основанный на химическом осаждении графена из газовой фазы [1].

Недостаток этого способа заключается в том, что пленки графена имеют разброс по толщине от одного до десяти графеновых слоев, а размеры одно- и двухслойных графенов имеют латеральные размеры около 5 мкм.

Известен также способ получения атомно-тонких монокристаллических пленок графена, включающий выделение тонких монокристаллических фрагментов графита, соединение их с подложкой и формирование атомно-тонких монокристаллических пленок химическим способом [2]. Этот способ выбран в качестве прототипа предложенного решения.

Недостаток этого способа заключается также в том, что размеры одно- и двухслойных пленок графена находятся в пределах 10×10 мкм2.

Технический результат предлагаемого изобретения заключается в повышении размеров атомно-тонких монокристаллических пленок.

Указанный технический результат достигается тем, что в способе получения атомно-тонких монокристаллических пленок, включающем выделение тонких монокристаллических фрагментов из исходных слоистых монокристаллов, соединение их с рабочей подложкой и формирование атомно-тонких монокристаллических пленок, после соединения тонких монокристаллических фрагментов с рабочей подложкой, помещают рабочую подложку в плазменный реактор и осуществляют последовательное стравливание слоев с тонких монокристаллических фрагментов используя низкоэнергетический монохроматический ионный пучок с энергией, изменяемой в процессе травления, причем пучок ориентирован преимущественно перпендикулярно плоскости второй подложки.

Существует вариант, в котором для выделения тонких монокристаллических фрагментов по меньшей мере один исходный слоистый монокристалл прикрепляют к промежуточной подложке, с помощью адгезионной ленты отщепляют тонкие монокристаллические фрагменты от исходных слоистых монокристаллов, помещают адгезионную ленту с тонкими монокристаллическими фрагментами в растворитель, отсоединяют тонкие монокристаллические фрагменты от адгезионной ленты.

Существуют также варианты, в которых отсоединение тонких монокристаллических фрагментов от адгезионной ленты осуществляют путем последовательных локальных отгибов адгезионной ленты от краев тонких монокристаллических фрагментов с последующим проникновением в зоны отгибов растворителя и/или в результате воздействия ультразвука.

Существуют также варианты, в которых соединение тонких монокристаллических фрагментов с рабочей подложкой осуществляют путем их краевого касания с рабочей подложкой и последовательного удаления растворителя между ними и рабочей подложкой или их захвата на промежуточный носитель и последующего переноса на рабочую подложку.

Возможен вариант, в котором после размещения рабочей подложки в плазменном реакторе проводят плазменную очистку ее поверхности и поверхностей тонких монокристаллических фрагментов.

Возможен также вариант, в котором последовательное стравливание слоев с тонких монокристаллических фрагментов осуществляют импульсным воздействием монохроматических ионных пучков или в магнитном поле 10-50 Гс, причем величина поля подбирается по минимуму величины функции распределения ионного потока по энергиям.

Возможны также варианты, в которых в процессе стравливания слоев с тонких монокристаллических фрагментов их толщину измеряют по их электрическому сопротивлению, которое меняется скачкообразно по достижению монослоя.

Возможен также вариант, в котором в процессе стравливания слоев с тонких монокристаллических фрагментов их толщину измеряют по их поглощению света и(или) с использованием их спектральных характеристик.

Возможен также вариант, в котором в процессе стравливания слоев с тонких монокристаллических фрагментов осуществляют контроль и управление функцией распределения плотности потока низкоэнергетического ионного пучка.

Возможен также вариант, в котором финишное травление тонких монокристаллических фрагментов осуществляют низкоэнергетическими монохроматическими ионными пучками, имеющими энергию 40-60 эВ.

Возможны также варианты, в которых в качестве рабочей подложки используют гибкую пластину, а в качестве исходного слоистого монокристалла - графит.

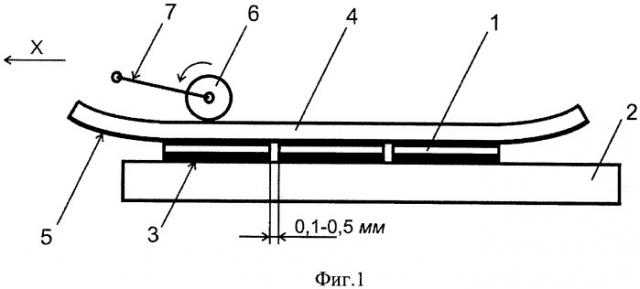

На фиг.1 представлен процесс формирования тонких монокристаллических фрагментов.

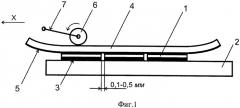

На фиг.2 представлен процесс соединения тонких монокристаллических фрагментов со второй подложкой.

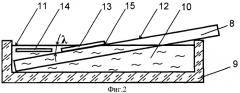

На фиг.3 показана условно схема установки плазмохимического травления (плазменного реактора).

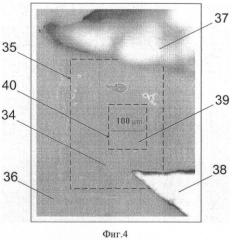

На фиг.4 представлена фотография одно- и двухслойного графена в виде атомно-тонкой монокристаллической пленки, закрепленного на рабочей подложке, вид сверху.

На фиг.5 представлен локальный рамановский спектр этого образца.

Способ получения атомно-тонких монокристаллических пленок реализуется следующим образом. На первом этапе несколько исходных слоистых монокристаллов 1 (фиг.1), например, графита прикрепляют к промежуточной подложке 2 посредством клея 3. В качестве материала подложки 2 удобно использовать, например, стекло, плавленый кварц, кремний, поликор, размеры монокристаллов могут быть, например, 5×5×1 мм3 или 10×10×2 мм3, в качестве клея 3 может использовать аральдит или адгезионную ленту с двумя клеящими поверхностями, расстояние между соседними монокристаллами может быть 0.1-0.5 мм, а их количество - 10-20 штук. Поле этого прикрепляют адгезионную ленту 4 клеевым составом 5 на поверхности исходных слоистых монокристаллов 1 и прокатывают резиновым валиком 6 с усилием примерно в 0.1 Н. Это может быть осуществлено за счет веса валика 6 порядка 1-2 Н при диаметре 10 мм и длине 20 мм. При прокатывании валиком 6 следует не давить на ручку 7, а тянуть ее по направлению X. Далее осуществляют отрыв тонких монокристаллических фрагментов от подложки 2. Толщина монокристаллических фрагментов, пригодных для дальнейшего использования, определяется по их оптической прозрачности, приемлемой величиной является 50%-ная прозрачность, что соответствует их толщине 30-100 нм. Далее адгезионную ленту 4 со всеми фрагментами, либо с их частью, выбранной по максимальной прозрачности, помещают в ванночку с растворителем, например ацетоном, фрагментами вверх. Отсоединение тонких монокристаллических фрагментов от адгезионной ленты 4 (в графических материалах не показано) происходит следующим образом. Тонким предметом, например иголкой, с радиусом закругления порядка 0.1 мм осуществляют последовательные локальные отгибы адгезионной ленты 4 от краев тонких монокристаллических фрагментов путем надавливания на ленту 4. В результате этого происходит проникновение растворителя в зоны отгибов между фрагментами и лентой 4, растворение клеевого состава адгезионной ленты и отсоединение тонких монокристаллических фрагментов от нее. Этот процесс может сопровождаться воздействием ультразвука на зону растворения. К стеклянной ванночке с размерами, например, (50×50×10 мм) клеем может быть прикреплена пьезокерамическая пластина толщиной порядка 0.2 мм, подключенная к источнику переменного напряжения мощностью 1 Вт. Отсоединение тонких монокристаллических фрагментов может происходить только под воздействием ультразвука без локальных отгибов адгезионной ленты. Для ускорения процесса растворитель в ванночке можно нагревать до 40-50°С. Присоединение тонких монокристаллических фрагментов ко второй подложке можно осуществлять следующим образом. Кладут рабочую подложку 8 (фиг.2) в стеклянную ванночку 9 с растворителем 10 таким образом, чтобы угол λ между поверхностью 11 растворителя 10 и плоскостью 12 рабочей подложки 8 был в диапазоне 10-20 град. Тонкие монокристаллические фрагменты 13 и 14 находятся над плоскостью 12 рабочей подложки 8, которую подводят к краю 15 тонкого монокристаллического фрагмента 13. После захвата подложкой 8 края 15 монокристаллического фрагмента 13 его подводят к поверхности 11 растворителя 10 и, уменьшая угол λ между ней и подложкой 8, удаляют растворитель между фрагментом 13 и подложкой 8, осуществляя их соединение. Как показывает практика, увеличение и уменьшение диапазона угла λ затрудняет закрепление фрагментов 13 и 14 на подложке 8. Во втором варианте первоначальные действия повторяют предыдущий вариант. Рабочую подложку 8 (фиг.2) помещают в стеклянную ванночку 9 и растворитель 10 таким образом, чтобы тонкие монокристаллические фрагменты 13 и 14 оказались над подложкой 8. Подложка 8 при этом располагается под углом λ=10-20 град к поверхности 11 растворителя 10. В процессе высыхания растворителя 10 сначала один край 15 тонкого монокристаллического фрагмента 13, а потом он целиком оказывается приклеенным к плоскости 12 подложки 8. Капиллярные силы растягивают фрагмент 13 по подложке 8, а остатки клея в растворителе надежно его держат для дальнейшего использования. То же происходит и с тонким монокристаллическим фрагментом 14. В третьем варианте соединения тонких монокристаллических фрагментов со второй подложкой нужный фрагмент захватывают на промежуточный носитель, выполненный, например, в виде стержня с радиусом закругления порядка 1-2 мм или сеточки, имеющей сферическую форму того же радиуса и выполненной из проволоки толщиной 10-20 мкм и шагом 30-50 мкм. Закруглением стержня касаются преимущественно середины нужного тонкого монокристаллического фрагмента, в результате этого он обволакивает закругление. После этого закруглением с фрагментом касаются второй подложки и осуществляют его перенос на подложку. Для гарантированного его осуществления энергия взаимодействия подложки с фрагментом должна быть выше энергии взаимодействия промежуточного носителя с фрагментом. Это может быть достигнуто, например, путем использования одинакового материала второй подложки и промежуточного носителя, но с разной высотой микронеровностей. В частности, высота микронеровностей (шероховатость) стеклянной подложки должна быть порядка нескольких нанометров, а стеклянного носителя - 1-2 мкм. Следует заметить, что в качестве второй подложки можно также использовать плавленый или кристаллический кварц, поликор, кремний, оксидированный кремний или гибкие пластины, выполненные, например, из полидиметилсилоксана (PDMS). Стандартная технология микроэлектроники обеспечивает шероховатость порядка нескольких нанометров на всех перечисленных твердых подложках, включая гибкие подложки. Перенос тонкого монокристаллического фрагмента на рабочую подложку должен происходить в растворителе. После этого проводят сушку подложки с тонким(и) монокристаллическим(и) фрагментом(ами) на воздухе при комнатной температуре в течение 1 мин. Далее по одному из вариантов к краям фрагмента присоединяют электроды. Это может быть осуществлено холодной пайкой индием, серебряной пастой или напылением золота через маску. На заключительном этапе рабочую подложку с тонким(и) монокристаллическим(и) фрагментом(амии) размещают в плазменном реакторе, подсоединяют электроды к измерителю сопротивления и осуществляют последовательное стравливание слоев с тонких монокристаллических фрагментов используя низкоэнергетические монохроматические ионные пучки, перпендикулярные направлению основного разряда. В том случае, если в качестве исходных слоистых монокристаллов используют графит, энергия ионов аргона на начальной стадии процесса должна составлять величину 80-200 эВ, а на заключительной стадии - 40-60 эВ. Скорость травления при этом будет порядка 10 нм/ч. Если энергия ионов будет выше 200 эВ, то практически не удается получить графеновых пленок из-за их полного разрушения. При уменьшении энергии ионов ниже 40 эВ скорость травления будет недопустимо мала для практической реализации процесса. Возможный диапазон энергий ионов - от 150 эВ на начальной стадии до 40 эВ на заключительной, а наиболее предпочтительный от 80 эВ до 50 эВ. В этих же диапазонах находятся энергии ионов для травления таких материалов, как MoS2, NbSe2, BN, Bi2Sr2CaCuO8+x. Тем не менее следует иметь в виду, что в каждом конкретном случае выбор режимов будет носить индивидуальный характер в зависимости от целей создания атомно-тонких монокристаллических пленок. Если они будут использоваться для исследовательских процессов, то в некоторых случаях можно пренебречь отдельными дефектами графеновых пленок ради производительности их изготовления, а если для создания конкретных приборов - то наоборот. Процесс травления заканчивают, когда сопротивление квадрата пленки графена достигает величины порядка 1 кОм, что происходит скачкообразно и соответствует проводимости одно- и двухслойного графена. По второму варианту толщину фрагмента контролируют по его оптической прозрачности, просвечивая его лазерным пучком и принимая проходящий сигнал. Однослойному графену соответствует поглощение в видимой области спектра πα, где α - постоянная тонкой структуры α=e2/ћc=1/137, здесь е - элементарный электрический заряд, ћ - постоянная Дирака (или приведенная постоянная Планка), с - скорость света в вакууме. Величина πα составляет 2.3%. Для образцов толщиной до 6-7 графеновых слоев поглощение пропорционально числу слоев, что может быть использовано для определения толщины образца. А как у остальных?

Один из вариантов установки (плазменного реактора), реализующей предлагаемый способ, показан на фиг.3, где 16 - электронный инжектор, 17 - фокусирующие катушки, 18 - трубка перепада давления, 19 - источник питания, 20 - система откачки, 21 - вакуумная камера, 22 - магнитные катушки, 23 - вторая подложка с тонкими монокристаллическими фрагментами 24, 25 - держатель подложки, 26 - измеритель сопротивления с щупами 27, подключенными к электродам (не показаны) тонкого монокристаллического фрагмента 24, 28 - датчик тока ионов, 29 - коллектор разряда, 30 - СВЧ модулятор пучка, 31 - плазма пучково-плазменного разряда (ПНР), 32 - электронный пучок, 33 - источник напряжения на коллекторе разряда.

Плазма 31 формируется в вакуумной камере 21 - цилиндре, например, диаметром 2R0=0,5 м и такой же длиной. Источником осевого электронного пучка 32 служит, например, диодная пушка Пирса с плоским гексабаридным катодом, помещенная в отдельную камеру (электронный инжектор 16), которая соединяется с основной камерой 21 трубкой перепада давления 18. Параметры электронного пучка на входе в камеру 21: ускоряющее напряжение Ub=2 кВ, ток Ib - 300-500 мА, характерный диаметр 1÷1,5 см. Источник питания 19 пушки обеспечивает ее работу в импульсном режиме с длительностью импульса τb=10-200 мс.

У противоположной стенки камеры 21 помещен коллектор разряда 29, например молибденовый диск диаметром 8 см.

Держатель подложки 25 монтируют на расстоянии 10-12 см от оси камеры 21 (оси пучка 32) O-O так, чтобы плоскость подложки 23 (после ее установки), подвергаемой травлению, была параллельна оси камеры 21 O-O. При этом низкоэнергетический монохроматический ионный пучок будет перпендикулярен плоскости рабочей подложки 23. После химической очистки камеры 21 на держатель подложки 25 устанавливают рабочую подложку 23 с тонкими монокристаллическими фрагментами 24, расположенными к центру камеры 21, и осуществляется откачка камеры 21 до давления 2 мПа. После напуска рабочего газа (аргона) проводят дополнительную очистку камеры 21 ионной бомбардировкой путем подачи на коллектор разряда 29 потенциала 80-100 В в течение 0.5-1-го часа и травление тонких монокристаллических фрагментов 24 от 4-х до 12-ти часов в зависимости от их начальной толщины. Отклонение от перпендикулярности падения низкоэнергетического ионного пучка на поверхность рабочей подложки 23 в диапазоне 1-2 град не приводит к заметным изменениям качества атомно-тонких монокристаллических пленок, что позволяет не выдвигать повышенных требований к точности изготовления и сборки плазменного реактора. Отклонение более чем на 10 град будет, с одной стороны, повышать дефектность пленок за счет траекторий прохода ионов через исходный материал (рабочую подложку 23), отклоненных от нормали к его поверхности, а с другой стороны, уменьшать скорость травления.

Медленное травление поверхности тонких монокристаллических фрагментов 24 обеспечивается за счет того, что плазмохимическое травление осуществляют путем воздействия на поверхность фрагментов 24 потоком ионов из плазмы 31, образованной из рабочего газа, заполняющего камеру 21, при этом для генерации плазмы 31 воздействуют на рабочий газ электронным пучком 32 киловольтного диапазона энергий. В камере 21 создают продольное постоянное магнитное поле с индукцией на оси 10-50 Гс, поддерживают давление рабочего газа в камере 0,01-0,1 Па и используют электронный пучок 32 с плотностью тока 0,1-1 А/см2, обеспечивающей зажигание пучково-плазменного разряда и генерацию в нем потока ионов с плотностью и энергией, обеспечивающими эффективное травление. Для изменения скорости травления можно производить изменение энергии и плотности потока ионов из плазмы 31 либо путем модуляции электронного пучка 32 по скорости, либо изменением потенциала коллектора разряда 29.

ППР генерируется при энергиях электронного пучка 1-5 кэВ. При энергиях пучка, меньших 1 кэВ, ППР характеризуется сильной нестабильностью (высокой чувствительностью к изменению параметров пучка и газа). Требуемые для эффективного травления параметры ионного потока можно получить только при чрезмерно больших давлениях рабочего газа.

Диапазон величин магнитного поля 10-20 Гс обусловлен требованием, чтобы электроны плазмы 31 имели ограниченное движение в нем (чтобы их ларморовский радиус был мал по сравнению с поперечными размерами камеры, при этом ток электронов в основном идет на коллектор), а ионы плазмы имели неограниченное движение (чтобы ларморовский радиус был велик по сравнению с поперечными размерами камеры 21). Изменение магнитного поля в этом диапазоне ведет к изменению отношения подвижностей ионов и электронов, за счет этого к изменению ширины пограничного слоя плазмы и соответствующему изменению ширины пика функции распределения ионов по энергиям.

Пороговая плотность тока пучка для зажигания разряда определяется условием:

J=const·U3/2·f(p)/HL,

где U - энергия электронов, Н - магнитное поле, L - длина камеры 21, a f(p) - функция от давления, имеющая минимум при 0,01-0,03 Па (в указанном диапазоне параметров пучка) (см., например, [3]).

В соответствии с этой закономерностью именно диапазон плотностей пучка 0,1-1 А/см2 обеспечивает зажигание и поддержание ППР при одновременном соблюдении указанных выше условий.

На различных стадиях обработки может требоваться различная плотность и энергия потока ионов. На начальном этапе травления выбор этих параметров диктуется необходимостью обеспечить достаточно высокую скорость травления, поэтому энергия ионов выбирается в диапазоне 100-150 эВ. На заключительном этапе энергия ионов снижается до 40-60 эВ при плотности тока 100-200 мкА/см. Благодаря этому обеспечивается точное стравливание слоев до необходимой толщины и отсутствие радиационных дефектов кристаллической структуры оставшегося слоя графита. Изменение этих параметров осуществляется путем модуляции электронного пучка по скорости либо изменением потенциала коллектора разряда. В первом случае происходит уменьшение энергии ионов без существенного изменения плотности потока ионов. Во втором - энергия ионов увеличивается на величину, близкую к потенциалу коллектора 29, с одновременным увеличением плотности потока.

Более подробно процесс травления описан в [4].

Использование монохроматических низкоэнергетических ионных пучков с энергией, изменяемой в процессе травления, позволяет получать бездефектные атомно-тонкие монокристаллические пленки.

Плазменная очистка поверхности рабочей подложки и тонких монокристаллических фрагментов повышает бездефектность процесса и качество этих фрагментов.

Использование импульсных ионных пучков устраняет необходимость охлаждения подложки, что упрощает процесс, делает его более воспроизводимым и в конечном итоге повышает качество атомно-тонких монокристаллических пленок.

Контроль толщины монокристаллических фрагментов по электрическому сопротивлению позволяет осуществлять точную остановку процесса, что повышает качество этих фрагментов.

Помимо получения графена данный способ может быть использован для получения также атомно-тонких монокристаллических пленок других слоистых материалов, например: MoS2, NbSe2, BN, Bi2Sr2CaCu2O8+x.

Сканирование локальных рамановских спектров с шагом 0.2 мкм показало высокое структурное совершенство полученных таким образом одно- и двухслойных пленок графена (фиг.4, фиг.5) и их однородность на площади, превышающей 100×100 мкм2. Это осуществляется следующим образом. Графеновую пленку 34 с первой границей 35, расположенную на рабочей подложке 36, визуализируют с помощью оптического микроскопа. Посредством электрических контактов 37 и 38 можно дополнительно померить сопротивление пленки 34 на предмет его соответствия одно- и двухслойному графену (см. выше). После этого в пределах первой границы 35 выбирают визуально однородную зону 39, расположенную в пределах второй границы 40, размеры которой превышают 100 мкм по двум координатам и проводят сканирование этой зоны лазерным пучком.

Более подробно аттестацию качества графена, проводимую методом сканирующей конфокальной спектроскопии комбинационного рассеяния (КР - спектроскопия или Рамановская спектроскопия), осуществляли следующим образом. Рабочая подложка 36 помещалась на сканирующее основание (пьезотрубка с диапазоном перемещения 100×100 мкм) и облучалась твердотельным лазером 473 нм. Лазерное излучение было сфокусировано на зоне 39 в пятно 400 нм диаметром при помощи 100х, 0.7 NA объектива (Mitutoyo). Сбор КР-сигнала производился этим же объективом в геометрии «рассеяния назад». От собранного сигнала отфильтровывалось рассеянное лазерное излучение при помощи двух интерференционных фильтров, после чего КР-излучение фокусировалось во входное отверстие монохроматора. Размер входного отверстия подбирался таким образом, чтобы эффективно собирать излучение из области на образце размером 400 нм (конфокальный принцип). В монохроматоре КР-сигнал раскладывался в спектр отражающей дифракционной решеткой. Спектр сигнала фокусировался на светочувствительную матрицу.

Измерения показали наличие в КР-спектре характерных линий, присущих графену. Это G-линия 41 на ~1580 см-1 и 2D-линия 42 на ~2700 см-1. Линия 41 характерна для графитоподобной структуры углерода, форма линии 42 позволяет судить о его однослойности. Подобный анализ позволяет определить локальное наличие графена (в области лазерного пятна). Сканируя области 100×100 микрон с шагом 0.2-0.5 мкм и записывая КР-спектр в каждой точке, мы сделали заключение о размере однослойной пленки графена, которая превышает эти величины. Более подробно Рамановская спектроскопия графена описана в [А.С.Ferrari, J.С.Meyer, V.Scardaci, С.Casiraghi, M.Lazzeri, F.Mauri, S.Piscanec, D.Jiang, К.S.Novoselov, S.Roth, A.K.Geim: Raman spectrumof graphene and graphene layers, Phys. Rev.97, 187401 (2006) 686, 690, 691, 692, 693, 694, 696].

ЛИТЕРАТУРА

1. A.Reina et al., Nano Lett., 9, 30 (2009).

2. S.Park et al., Nature Nanotech. 4, 217 (2009).

3. Искусственные пучки частиц в космической плазме. Сб. под ред. Б.Граналя. Пер. с англ. М.: Мир, 1985, стр.279-319.

4. Патент RU 2316845, H01L 21/3065, 2008.

1. Способ получения атомно-тонких монокристаллических пленок, включающий выделение тонких монокристаллических фрагментов из исходных слоистых монокристаллов, соединение их с рабочей подложкой и формирование атомно-тонких монокристаллических пленок, отличающийся тем, что после соединения тонких монокристаллических фрагментов с рабочей подложкой помещают рабочую подложку в плазменный реактор и осуществляют последовательное стравливание слоев с тонких монокристаллических фрагментов, используя низкоэнергетический монохроматический ионный пучок с энергией, изменяемой в процессе травления, причем пучок ориентирован преимущественно перпендикулярно плоскости рабочей подложки.

2. Способ по п.1, отличающийся тем, что для выделения тонких монокристаллических фрагментов из исходных слоистых монокристаллов, по меньшей мере, один исходный слоистый монокристалл прикрепляют к промежуточной подложке, с помощью адгезионной ленты отщепляют тонкие монокристаллические фрагменты от исходных слоистых монокристаллов, помещают адгезионную ленту с тонкими монокристаллическими фрагментами в растворитель, отсоединяют тонкие монокристаллические фрагменты от адгезионной ленты.

3. Способ по п.2, отличающийся тем, что отсоединение тонких монокристаллических фрагментов от адгезионной ленты осуществляют путем последовательных локальных отгибов адгезионной ленты от краев тонких монокристаллических фрагментов с последующим проникновением в зоны отгибов растворителя и растворения клеевого состава адгезионной ленты.

4. Способ по п.2, отличающийся тем, что отсоединение тонких монокристаллических фрагментов от адгезионной ленты происходит в растворителе в результате воздействия ультразвука.

5. Способ по п.2, отличающийся тем, что соединение тонких монокристаллических фрагментов с рабочей подложкой осуществляют путем их краевого касания с рабочей подложкой и последовательного удаления растворителя между ними и рабочей подложкой.

6. Способ по п.2, отличающийся тем, что соединение тонких кристаллических фрагментов с рабочей подложкой осуществляют путем их захвата на промежуточный носитель и последующего переноса на рабочую подложку.

7. Способ по п.1, отличающийся тем, что после размещения рабочей подложки в плазменном реакторе производят плазменную очистку ее поверхности и поверхностей тонких монокристаллических фрагментов.

8. Способ по п.1, отличающийся тем, что последовательное стравливание слоев с тонких монокристаллических фрагментов осуществляют импульсным воздействием монохроматических ионных пучков.

9. Способ по п.1, отличающийся тем, что последовательное стравливание слоев с тонких монокристаллических фрагментов проводят в магнитном поле 10-50 Гс, причем величина поля подбирается по минимуму ширины функции распределения ионного потока по энергиям.

10. Способ по п.1, отличающийся тем, что в процессе стравливания слоев с тонких монокристаллических фрагментов их толщину измеряют по их электрическому сопротивлению, которое меняется скачкообразно при достижении монослоя.

11. Способ по п.1, отличающийся тем, что в процессе стравливания слоев с тонких монокристаллических фрагментов их толщину измеряют по их поглощению света и(или) с использованием их спектральных характеристик.

12. Способ по п.1, отличающийся тем, что в процессе стравливания слоев с тонких монокристаллических фрагментов осуществляют контроль и управление функцией распределения плотности потока низкоэнергетического ионного пучка.

13. Способ по п.1, отличающийся тем, что финишное травление тонких монокристаллических фрагментов осуществляют низкоэнергетическими монохроматическими ионными пучками, имеющими энергию 40-60 эВ.

14. Способ по п.1, отличающийся тем, что в качестве рабочей подложки используют гибкую пластину.

15. Способ по п.1, отличающийся тем, что в качестве исходного слоистого материала используют графит.