Способ изготовления диэлектрической пленки для полупроводниковых структур электронной техники

Иллюстрации

Показать всеИзобретение относится к электронной технике, а именно к технологии полупроводниковых структур. Сущность изобретения: в способе изготовления диэлектрической пленки для полупроводниковых структур электронной техники, включающем формирование, по меньшей мере, одного слоя заданного диэлектрического материала пленки посредством плазмохимического осаждения с заданным режимом автосмещения, перед плазмохимическим осаждением упомянутого основного слоя заданного диэлектрического материала пленки формируют дополнительный слой из диэлектрического материала - диоксида кремния толщиной, равной 0,01-0,15 мкм, посредством химического осаждения из газовой смеси моносилана и кислорода, при этом химическое и плазмохимическое осаждение диэлектрического материала каждого из слоев пленки - дополнительного и основного осуществляют при температуре 80-180°С. Техническим результатом изобретения является сохранение характеристик полупроводниковых структур путем максимально возможного исключения нарушения полупроводниковой структуры в процессе изготовления диэлектрической пленки, расширение функциональных возможностей и упрощение способа при сохранении характеристик самой диэлектрической пленки. 5 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к электронной технике, а именно к способам изготовления диэлектрических пленок для полупроводниковых структур электронной техники на основе полупроводниковых материалов типа AIIIBV и гетероструктур на их основе, которые в настоящее время являются наиболее применяемыми и перспективными полупроводниковыми материалами.

Диэлектрические пленки, используемые в процессе изготовления полупроводниковых структурах электронной техники и особенно в сверхвысокочастотной (СВЧ) технике, должны отличаться:

- высокой напряженностью пробоя,

- малыми диэлектрическими потерями (тангенса угла диэлектрических потерь),

- заданной диэлектрической проницаемостью,

- высокой удельной емкостью,

- высокой химической и термической стабильностью.

Данные характеристики диэлектрических пленок определяют свойства границы диэлектрик - полупроводник, которые в свою очередь наряду с другими технологическими параметрами определяют механические и электрические характеристики (далее характеристики) полупроводниковых структур и соответственно характеристики СВЧ.

Данные характеристики диэлектрических пленок определяются, прежде всего, диэлектрическим материалом пленок, структурой и способом их изготовления - формирования в процессе изготовления полупроводниковых структур.

В настоящее время наиболее используемый - способ плазмохимического осаждения (ПХО), как оптимально возможно обеспечивающий вышеуказанные характеристики диэлектрической пленки.

Известен способ формирования диэлектрической пленки в процессе изготовления гетероструктур на основе полупроводниковых материалов типа AIIIBV, предусматривающий удаление окислов с поверхности гетероструктуры с последующим плазмохимическим осаждением пленки диоксида кремния толщиной 200 нм при температуре 260°C [1].

Данная диэлектрическая пленка отличается наличием пор, приводящих к окислению поверхности гетероструктуры и как следствие ухудшению характеристик полупроводниковых структур.

Более того, на границе диэлектрик - полупроводник возникает встроенный заряд, обуславливающий увеличение токов утечки гетероструктуры и как следствие ухудшение ее характеристик.

Использование в настоящее время в процессе изготовления структур на основе полупроводниковых материалов типа AIIIBV в качестве диэлектрического материала пленок нитрида бора, нитрида кремния, нитрида алюминия является наиболее эффективным решением вышеуказанной проблемы, поскольку эти диэлектрические материалы обладают более высокой химической и термической стабильностью.

Известны способы формирования диэлектрической пленки нитрида бора в процессе изготовления структур на основе полупроводниковых материалов типа AIIIBV плазмохимическим осаждением борорганических соединений и их смесей с аммиаком.

Недостатком этого способа является загрязнение диэлектрической пленки углеродом и как следствие ухудшение характеристик полупроводниковых структур.

Известен способ формирования диэлектрической пленки нитрида бора в процессе изготовления полупроводниковых структур плазмохимическим осаждением из боразола (B3N3H6) с использованием гелия в качестве газа-носителя [2].

Преимущество данного способа по сравнению с предыдущим заключается в том, что боразол легко подвергается глубокой очистке, инертен к технологической аппаратуре, не содержит химические элементы, способные легировать с указанными полупроводниковыми материалами.

Однако сочетание низких температур 250-300°C проведения процесса формирования диэлектрической пленки и использование гелия в качестве газа-носителя приводит к образованию значительного количества химических групп, содержащих водород (B-H, N-H, N-H2), последний обуславливает нестабильность диэлектрической пленки вследствие быстрой ее гидролизации и как следствие ухудшение характеристик полупроводниковых структур.

Замена гелия на водород позволяет несколько снизить, до 15%, содержание водорода в диэлектрической пленке и повысить ее устойчивость к влаге.

Однако содержание водорода на уровне 10-15% по-прежнему является причиной термической нестабильности диэлектрической пленки, а также ее неустойчивости в электрических полях, обуславливающей увеличение токов утечки гетероструктуры и как следствие ухудшение ее характеристик.

Известен способ формирования защитной диэлектрической пленки в процессе изготовления полупроводниковых структур, предусматривающий формирование, по меньшей мере, одного тонкого слоя диэлектрического материала пленки посредством плазмохимического осаждения [3 - прототип].

При этом упомянутое осуществляют с применением сверхвысокочастотного плазменного стимулирования в условиях электронного циклотронного резонанса (ЭЦР) с радиочастотным смещением (далее напряжение автосмещения) полупроводниковой подложки в плазменном источнике с нерезонансным объемом реактора на частоте 2,45 и 1,23 ГГц с магнитной системой. При этом последняя создает магнитное поле на внутреннем срезе четвертьволнового окна ввода СВЧ излучения на продольной оси источника с магнитной индукцией 910-940 Гс, а на продольной оси источника в центральной его части на длине не менее 3 см - 875 Гс. При этом обеспечивается однородность моды плазменного разряда с неоднородностью плотности плазмы по поперечному сечению источника менее 3%.

Диэлектрическая пленка может быть сформирована из диэлектрического материала полиимида, и/или нитрида кремния, и/или оксинитрида кремния.

Полупроводниковая структура может представлять собой неохлаждаемую балометрическую матрицу или транзистор СВЧ, или интегральную схему СВЧ.

Указано, что применение электронного циклотронного резонанса при формировании защитной диэлектрической пленки нитрида кремния в процессе изготовления полупроводниковой структуры - транзистора СВЧ, выполненного на арсениде галлия, позволяет повысить выходную мощность на частоте 10 ГГц с 10 до 16 дБ, коэффициент полезного действия с 20 до 42%.

При этом сами диэлектрические пленки отличаются как высокими механическими - низкие внутренние механические напряжения, низкая пористость, так и высокими электрическими характеристиками - высокие напряженности пробоя, низкие токи утечки.

Однако экспериментально установлено, что непосредственное воздействие режима плазмохимического осаждения и тем более сверхвысокочастотного при формировании защитной диэлектрической пленки на поверхность полупроводниковых структур, например, таких как упомянутый транзистор СВЧ, приводит к нарушению полупроводниковой структуры и результатом чего является прежде всего:

во-первых, резкое падение тока стока (рабочего тока) до 40-100% и соответственно рассеиваемой мощности,

во-вторых, падение напряжения пробоя в зависимости от величины напряжения автосмещения, возникающего на электродах рабочей камеры плазмохимического осаждения.

Это говорит о резком ухудшении и возможно полной деградации характеристик полупроводниковых структур.

Следует особо отметить, что указанное выше воздействие высокочастотной и тем более сверхвысокочастотной плазмы особенно сильно проявляется при формировании защитной диэлектрической пленки на полупроводниковых материалах типа AIIIBV, что иллюстрируется фиг.4.

Как видно из фиг.4, четко выделяются три области появления нарушений в полупроводниковой структуре монолитной интегральной схемы на арсениде галлия (GaAs):

- область напряжений автосмещения менее 40 В, соответствующая минимальным нарушениям;

- переходная область напряжений автосмещения, равных 40-80 В, соответствующая резкому нарастанию напряжений пробоя;

- и область напряжений автосмещения более 80 В, соответствующая большим напряжениям пробоя.

Изменения напряжения пробоя полупроводникового материала арсенида галлия возникают уже в первую минуту плазмохимического осаждения и затем стабилизируются для каждого напряжения автосмещения. Причем они возникают даже при малых напряжениях автосмещения, менее 10 В.

Наблюдается парадоксальная ситуация: с одной стороны, сама по себе диэлектрическая пленка, изготовленная плазмохимическим осаждением, отличается высокими как механическими, так и электрическими свойствами, а с другой стороны, этот способ ее формирования непосредственно в процессе изготовления полупроводниковых структурах приводит к нарушению этих полупроводниковых структур вплоть до полной их деградации.

Кроме того, данный способ формирования диэлектрической пленки возможно и хорош в процессе изготовления полупроводниковых структур планарным способом с открытой геометрией, который и рассматривается в данном способе.

Однако он мало применим для формирования диэлектрической пленки в иных технологических процессах, используемых в настоящее время для изготовления полупроводниковых структур, например полевого транзистора с барьером Шотки (ПТШ) с угловым напылением электрода затвора и пассивных емкостных элементов интегральных схем с высоким коэффициентом заполнения вертикальной его стенки.

Кроме того, и это не мало важно, данный способ формирования диэлектрической пленки является чрезвычайно сложным и требующим соответственно сложного технологического оборудования для его осуществления.

Техническим результатом заявленного способа изготовления диэлектрической пленки для полупроводниковых структур является сохранение характеристик полупроводниковых структур путем максимально возможного исключения нарушения полупроводниковой структуры в процессе изготовления - формирования диэлектрической пленки, расширение функциональных возможностей и упрощение способа при сохранении характеристик самой диэлектрической пленки.

Указанный технический результат достигается тем, что в способе изготовления диэлектрической пленки для полупроводниковых структур, включающем формирование, по меньшей мере, одного слоя заданного диэлектрического материала пленки посредством плазмохимического осаждения с заданным режимом напряжений автосмещения, перед плазмохимическим осаждением упомянутого основного слоя заданного диэлектрического материала пленки формируют дополнительный слой из диэлектрического материала - диоксида кремния толщиной, равной 0,01-0,15 мкм, посредством химического осаждения из газовой смеси моносилана и кислорода, при этом химическое и плазмохимическое осаждение диэлектрического материала каждого из слоев пленки - дополнительного и основного осуществляют при температуре 80-180°C.

Дополнительный слой и основной слой диэлектрического материала пленки могут быть сформированы в едином технологическом цикле либо в разных циклах.

Основной слой заданного диэлектрического материала пленки формируют из диоксида кремния, либо пентаоксиддитантала, либо нитрида кремния, либо в любой их композиции.

Диэлектрическая пленка предназначена для защиты полупроводниковой структуры.

Диэлектрическая пленка предназначена для изготовления пассивных емкостных элементов полупроводниковых структур, например интегральных схем, в том числе монолитных интегральных схем.

Режим напряжений автосмещения плазмохимического осаждения задается методом плазмохимического осаждения и типом установки для его осуществления.

Сущность изобретения.

Формирование перед плазмохимическим осаждением основного слоя диэлектрического материала пленки дополнительного слоя пленки из

- диэлектрического материала - диоксида кремния толщиной, равной 0,01-0,15 мкм, который является наиболее оптимальным диэлектрическим материалом для полупроводниковых структур, и прежде всего в силу того, что обладает низким значением диэлектрической проницаемости,

- посредством химического осаждения из газовой смеси моносилана и кислорода и в силу того, что сам этот процесс является низкотемпературным - протекает даже при температуре жидкого азота и, следовательно, практически исключает нарушение полупроводниковой структуры,

- при температуре 80-180°C.

Указанная совокупность этих признаков обеспечивает максимально возможную защиту полупроводниковой структуры от деградационного воздействия плазмы в широком диапазоне напряжений автосмещения (5-1000 В) при последующем плазмохимическом осаждении основного слоя диэлектрического материала пленки и тем самым практически полностью исключает возможность нарушений полупроводниковой структуры, заключающихся прежде всего в исключении:

во-первых, резкого падения тока стока со 100 до 10 процентов,

во-вторых, снижения напряжения пробоя,

в-третьих, снижения удельной емкости,

в-четвертых, снижения химической и термической стабильности.

Осуществление химического и плазмохимического осаждения диэлектрического материала каждого из слоев пленки - дополнительного слоя и основного слоя при температуре 80-180°C - это ограничение процесса осаждения диэлектрической пленки по температуре обеспечивает оптимизацию процессов, происходящих на границах полупроводник - диэлектрик - металл, и тем самым обеспечивает исключение:

во-первых, резкого падения тока стока,

во-вторых, увеличения диэлектрических потерь,

в-третьих, возможности окисления конструкционных материалов полупроводниковой структуры,

и как следствие всего указанного выше - максимальное сохранение характеристик полупроводниковых структур.

Экспериментально установлено, что формирование упомянутого дополнительного слоя при формировании диэлектрической пленки в процессе изготовления полупроводниковых структур позволит:

во-первых, обеспечить защиту поверхности полупроводниковых структур от воздействия плазмы любого типа, как высокочастотной, так и сверхвысокочастотной,

во-вторых, использовать любой метод плазмохимического осаждения, в том числе достаточно простой - метод катодного напыления,

в-третьих, использовать в иных технологических процессах, используемых в настоящее время для изготовления полупроводниковых структур, например полевого транзистора с барьером Шотки (ПТШ) с угловым напылением электрода затвора и пассивных емкостных элементов интегральных схем с высоким коэффициентом заполнения вертикальной его стенки,

в-четвертых, значительно расширить возможности с точки зрения использования материалов с более высокой диэлектрической проницаемостью и тем самым обеспечить увеличение удельной электрической емкости и тем самым уменьшить габаритные характеристики пассивных емкостных элементов.

Все это говорит о расширении функциональных возможностей.

Выполнение дополнительного слоя диэлектрического материала пленки толщиной менее 0,01 мм не эффективно, а более 0,15 мкм не желательно, так как приводит к:

во-первых, снижению напряженности пробоя диэлектрической пленки и соответственно напряжения пробоя полупроводниковой структуры,

во-вторых, нежелательному изменению удельной емкости и соответственно емкости пассивного емкостного элемента,

в-третьих, увеличению диэлектрических потерь,

в-четвертых, нежелательному увеличению общей толщины диэлектрической пленки с точки зрения сложности ее последующей обработки любым методом.

Экспериментально установлено, что диэлектрические пленки, имеющие лучшие характеристики, получены при температуре, равной 80-180°C.

При этом при снижении температуры менее 80°C резкого падения тока стока не наблюдается, но происходит ухудшение других электрофизических характеристик диэлектрической пленки - снижение напряженности пробоя и увеличение диэлектрических потерь, а при повышении температуры более 180°C происходит как резкое падение тока стока, так и снижение напряженности пробоя и увеличение диэлектрических потерь.

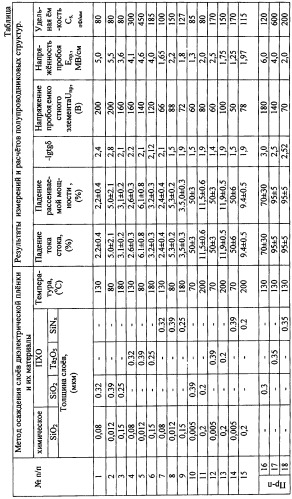

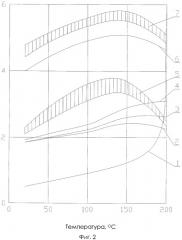

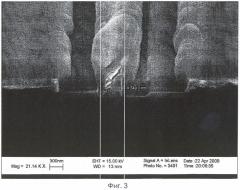

Итак, сказанное выше говорит в полной мере о достижении указанного технического результата, а именно максимальное сохранение характеристик полупроводниковых структур, расширение функциональных возможностей и упрощение способа изготовления, что подтверждено результатами, представленными в таблице, на фиг.2 и фиг.3.

На последней дана фотография скола тест-образца полупроводниковой структуры монолитной интегральной схемы в области полевого транзистора с барьером Шотки, на которой отчетливо видно, что диэлектрическая пленка полностью заполняет рельеф элементов полевого транзистора как горизонтальных, так и вертикальных. При этом следует отметить достаточно высокую степень равномерности толщины диэлектрической пленки относительно всех элементов.

Изобретение поясняется чертежами.

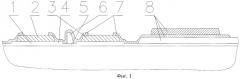

На фиг.1 дан фрагмент топологии тест-образца полупроводниковой структуры монолитной интегральной схемы, содержащей полевой транзистор с барьером Шотки и пассивный емкостной элемент, в которой необходимые заданные процессом ее изготовления диэлектрические пленки сформированы заявленным способом и где

- лицевая поверхность полуизолирующей полупроводниковой подложки арсенида галлия 1 с активным слоем и с указанной выше топологией структуры монолитной интегральной схемы,

- электроды истока и стока 2 и 3 соответственно, образующие омические контакты,

- канал 4 между электродами истока и стока с канавкой - 5 под электрод затвора,

- электрод затвора 6, образующий барьер Шотки,

- защитная диэлектрическая пленка - 7, поверхности полупроводникового материала арсенида галлия в канале электрода затвора,

- пассивный емкостной элемент - 8.

На фиг.2 даны зависимости от температуры характеристик тест-образцов упомянутой полупроводниковой структуры монолитной интегральной схемы с диэлектрической пленкой:

- сформированной заявленным способом (кривые 1, 3, 6),

- а также с диэлектрической пленкой, сформированной согласно способу прототипа (кривые 2, 4, 5, 7).

При этом названные кривые соответствуют следующей зависимости характеристики соответственно:

1 - падения тока стока, %, М 1:2;

2, 4 - отрицательной величины логарифма тангенса угла диэлектрических потерь (-lg tgδ) при автосмещении, равном 20 и 150 В соответственно;

3 - отрицательной величины логарифма тангенса угла диэлектрических потерь (-lg tgδ) при автосмещении, равном 25 В;

5, 7 - напряженности пробоя пассивного емкостного элемента при автосмещении, равном 20 и 150 В соответственно (МВ/см);

6 - напряженности пробоя пассивного емкостного элемента при автосмещении, равном 25 В (МВ/см).

Примечание - зависимость тангенса угла диэлектрических потерь с целью охвата всего диапазона его значений взята в виде отрицательного логарифма.

На фиг.3 дана фотография скола тест-образца упомянутой полупроводниковой структуры монолитной интегральной схемы в области полевого транзистора с барьером Шотки.

На фиг.4 дана зависимость напряжения пробоя тест-образца упомянутой полупроводниковой структуры монолитной интегральной схемы с диэлектрической пленкой, изготовленной согласно способу прототипа (без дополнительного слоя диэлектрического материала пленки), но на установке типа УВП-2.

Пример конкретного формирования диэлектрической пленки по заявленному способу рассмотрен в процессе изготовления тест-образцов упомянутой полупроводниковой структуры монолитной интегральной схемы, содержащей полевой транзистор с барьером Шотки и пассивный емкостной элемент.

При этом упомянутая полупроводниковая структура монолитной интегральной схемы изготовлена по традиционной тонкопленочной технологии.

При этом металл или систему металлов, образующих барьер Шотки, в области электрода затвора напыляют под углом к лицевой поверхности полуизолирующей полупроводниковой подложки арсенида галлия.

Пример 1.

Упомянутая полупроводниковая структура монолитной интегральной схемы выполнена на лицевой поверхности полуизолирующей полупроводниковой подложки арсенида галлия 1 с активным слоем n-типа проводимости и с указанной выше топологией ее структуры (далее только для примера упомянутая подложка арсенида галлия 1) толщиной 03 мкм и концентрацией легирующей примеси не более 4×1017 см3, состоящая из полевого транзистора с барьером Шотки с парой электродов истока 2 и стока 3, канала 4 между ними с канавкой 5 шириной 1,1 мм и глубиной 0,15 мкм под электрод затвора 6 длиной не более 0,7 мкм и пассивного емкостного элемента 8.

При этом электрод затвора 6 смещен в сторону электрода истока 2.

При этом смещение электрода затвора 6 в сторону электрода истока 2 выполнено посредством напыления металла или системы металлов, образующих барьер Шотки в области электрода затвора под углом к лицевой поверхности упомянутой подложки арсенида галлия 1 в сторону электрода истока 2.

При этом защиту поверхности полупроводникового материала арсенида галлия в канале 4 электрода затвора 6 осуществляют диэлектрической пленкой 7, сформированной согласно заявленной формуле изобретения.

Для чего после операции изготовления электрода затвора 6 упомянутую подложку арсенида галлия 1 располагают на подложкодержатель рабочей камеры установки типа УВП-2 и осуществляют в едином цикле формирование защитной диэлектрической пленки 7 и пассивного емкостного элемента 8 в следующей последовательности операций:

- откачивают рабочую камеру до вакуума менее 1,33 Па;

- нагревают подложкодержатель с упомянутой подложкой арсенида галлия 1 до температуры 120±5°C;

- подают кислород до давления 26,0 Па и выдерживают в течение 10 минут для стабилизации режима последующего плазмохимического осаждения;

- напускают смесь газовую аргона с моносиланом марки "Б" ТУ6-02-1228-82 до общего давления 133,0 Па и проводят химическое осаждение дополнительного слоя диэлектрического материала диоксида кремния при температуре 120±5°C в течение 20 минут, что соответствует ее толщине 0,08 мкм;

- затем расход смеси газовой аргона с моносиланом уменьшают до общего давления 40,0 Па и включают высокочастотный генератор установки типа УВП-2 и устанавливают его мощность, соответствующую 25±3 В напряжению автосмещения;

- затем осуществляют плазмохимическое осаждение в заданном режиме высокочастотной плазмы основного слоя диэлектрического материала пленки также из диоксида кремния заданной толщины, равной 0,32 мкм, в течение 30 минут,

общая толщина защитной диэлектрической пленки составила 0,40 мкм;

- затем отключают высокочастотный генератор и нагреватель установки типа УВП-2, закрывают упомянутые выше газы и охлаждают упомянутую подложку арсенида галлия 1 до температуры 65±5°C;

- выгружают упомянутую подложку арсенида галлия 1;

- откачивают камеру и выключают установку УВП-2.

Далее упомянутую подложку арсенида галлия 1 с сформированными защитной диэлектрической пленкой 7 и пассивным емкостным элементом 8 передают на проведение последующих операций изготовления полупроводниковой структуры монолитной интегральной схемы, предусмотренных процессом тонкопленочной технологии.

Примеры 2-9.

Аналогично примеру 1 изготовлены тест-образцы полупроводниковых структур монолитных интегральных схем, но при других частных случаях формирования диэлектрической пленки, а именно когда дополнительный слой из диэлектрического материала пленки - диоксида кремния выполнен с различной толщиной и при различной температуре, при которой осуществляют осаждение дополнительного и основного слоев пленки, указанных в формуле изобретения, и когда основной слой пленки выполнен:

- из того же диэлектрического материала - диоксида кремния (примеры 1-3),

- из диэлектрического материала - пентаоксиддитантала (Ta2O5) (примеры 4-6),

- из диэлектрического материала - нитрида кремния (SiNx) (примеры 7-9).

Примеры 10-15.

Аналогично примеру 1 изготовлены тест-образцы полупроводниковых структур монолитных интегральных схем, но при значениях как толщины дополнительного слоя из диэлектрического материала - диоксида кремния, так и температуры, при которой осуществляют осаждение дополнительного слоя и основного слоя, выходящих за пределы, указанные в формуле изобретения, и с различными диэлектрическими материалами основного слоя.

Примеры 16-18.

Аналогично примеру 1 изготовлены тест-образцы полупроводниковых структур монолитных интегральных схем с различными диэлектрическими материалами основного слоя, но без дополнительного химически осажденного слоя диоксида кремния согласно способу прототипа.

На изготовленных тест-образцах полупроводниковых структур монолитных интегральных схем были измерены и рассчитаны:

- падение тока стока полевого транзистора с барьером Шотки по вольт-амперным характеристикам (BAX), измеренным до и после формирования диэлектрической пленки,

- удельная емкость диэлектрической пленки и соответственно емкостного элемента посредством зондовой установки и измерителя емкости Е7-12,

- снижение мощности как произведение напряжения на стоке полевого транзистора с барьером Шотки на ток стока,

- напряженности пробоя пассивного емкостного элемента посредством зондовой установки и измерителя характеристик типа Л2-56.

Данные представлены в таблице.

В таблице представлены средние значения падения тока и соответственно падения мощности с учетом разброса данных на каждом тест-образце полупроводниковой пластины.

Как видно из таблицы, тест-образцы полупроводниковых структур монолитных интегральных схем, в процессе изготовления которых диэлектрическую пленку формировали согласно заявленному способу ее изготовления, имеют оптимальные соотношения падения тока стока и соответственно мощности, тангенса угла диэлектрических потерь и напряжения пробоя как защитной диэлектрической пленки, так и пассивного емкостного элемента (примеры 1-9), (кривые 1, 3, 6).

В отличие от тест-образцов полупроводниковых структур монолитных интегральных схем, изготовленных при значениях вышеуказанных параметров, выходящих за пределы, указанные в формуле изобретения, в которых наблюдается тенденция резкого падения тока стока и соответственно падения мощности, снижение пробивного напряжения и удельной емкости и увеличение диэлектрических потерь (примеры 10-15).

Аналогичная картина и еще в большей степени наблюдается в тест-образцах полупроводниковых структур монолитных интегральных схем, изготовленных без дополнительного слоя из химически осажденного диэлектрического материала диоксида кремния согласно способу прототипа (примеры 16-18), (кривые 2, 4, 5, 7).

Таким образом, заявленный способ изготовления диэлектрических пленок для полупроводниковых структур электронной техники и прежде всего электронной техники СВЧ позволит по сравнению с прототипом:

во-первых, максимально сохранить характеристики полупроводниковых структур и прежде всего практически исключить резкое падение тока стока в отличие от прототипа, где оно может составлять от 40 до 100 процентов, и соответственно падение мощности,

во-вторых, расширить функциональные возможности,

в-третьих, упростить способ изготовления.

Применение данного способа изготовления диэлектрической пленки особенно актуально при изготовлении монолитных интегральных схем СВЧ.

Источники информации

1. P.Y.Delaunay - Passivation of type-11 InAs/GaSb double heterostructure - Appl. Physic Letters 91, 0911112, 2007.

2. Патент РФ №2012092, МПК H01L 21/318, опубликовано 30.04.1994.

3. Патент РФ №2216818, МПК H01L 21/3065, опубликовано 20.11.2003 - прототип.

1. Способ изготовления диэлектрической пленки для полупроводниковых структур электронной техники, включающий формирование, по меньшей мере, одного слоя заданного диэлектрического материала пленки посредством плазмохимического осаждения с заданным режимом автосмещения, отличающийся тем, что перед плазмохимическим осаждением упомянутого - основного слоя заданного диэлектрического материала пленки формируют дополнительный слой из диэлектрического материала - диоксида кремния толщиной, равной 0,01-0,15 мкм посредством химического осаждения из газовой смеси моносилана и кислорода, при этом химическое и плазмохимическое осаждение диэлектрического материала каждого из слоев пленки - дополнительного и основного осуществляют при температуре 80-180°С.

2. Способ изготовления диэлектрической пленки по п.1, отличающийся тем, что дополнительный слой и основной слой диэлектрического материала пленки могут быть сформированы в едином технологическом цикле, либо в разных циклах.

3. Способ изготовления диэлектрической пленки по п.1, отличающийся тем, что основной слой заданного диэлектрического материала пленки формируют из диоксида кремния, либо пентаоксиддитантала, либо нитрида кремния, либо в любой их композиции.

4. Способ изготовления диэлектрической пленки по п.1, отличающийся тем, что диэлектрическая пленка предназначена для защиты элементов полупроводниковой структуры.

5. Способ изготовления диэлектрической пленки по п.1, отличающийся тем, что диэлектрическая пленка предназначена для изготовления пассивных - емкостных элементов полупроводниковых структур, например интегральных схем, в том числе монолитных интегральных схем.

6. Способ изготовления диэлектрической пленки по п.1, отличающийся тем, что режим автосмещения плазмохимического осаждения задается методом плазмохимического осаждения и типом установки для его осуществления.