Устройство для измерения физико-механических свойств материалов

Иллюстрации

Показать всеИзобретение относится к технике контроля материалов и изделий и может быть использовано для измерения параметров рельефа поверхности и механических характеристик материалов с субмикронным и нанометровым пространственным разрешением. Техническим результатом является повышение быстродействия и чувствительности устройства и расширение его функциональных возможностей. Устройство для измерения физико-механических свойств материалов (вариант 1) содержит пьезоэлектрический стержень с двумя внешними и одним разделительным электродом, индентор, размещенный на одном из концов стержня, держатель, в котором укреплен другой конец стержня, схему возбуждения, схему детектирования и управляемый источник напряжения. При этом пьезоэлектрический стержень выполнен составным из закрепленной в держателе и свободной частей, причем свободная часть выполнена как продолжение закрепленной и скреплена с ней, управляемый источник напряжения подключен к закрепленной части, индентор размещен на конце свободной части, один внешний электрод свободной части стержня соединен со схемой возбуждения, другой внешний электрод соединен со схемой детектирования. Устройство (вариант 2) отличается от первого варианта тем, что в его состав введен дополнительный пьезоэлектрический стержень, образующий совместно с составным стержнем камертонную конструкцию, при этом схемы возбуждения и детектирования подключены к разным ветвям камертона. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технике контроля материалов и изделий и может быть использовано для измерения параметров рельефа поверхности (линейные размеры, шероховатость) и механических характеристик материалов (твердость, модуль упругости) с субмикронным и нанометровым пространственным разрешением.

В настоящее время с развитием нанотехнологий все более актуальной становится задача измерений свойств материалов в нанометровом диапазоне линейных размеров. Для широкого спектра материалов и изделий важнейшим параметром являются качество обработки и структура поверхности, а также механические свойства: твердость, модуль упругости, трещиностойкость, адгезия и др. В частности, эти параметры важны для конструкционных материалов, защитных тонких пленок, медицинских покрытий, поверхностей ответственных деталей, изделий микроэлектроники и микросистемной техники и др. Для измерения перечисленных выше параметров чаще всего применяют приборы следующих основных типов: сканирующие зондовые микроскопы (СЗМ) и наноинденторы. СЗМ применяют в основном для исследования рельефа поверхности, а также изучения свойств тонких приповерхностных слоев. В качестве зондов СЗМ, в частности, так называемых сканирующих силовых микроскопов, используют кремниевые кантилеверы, производимые по интегральной технологии, с радиусом острия иглы менее 20 нм. Достоинством таких приборов является высокое разрешение и качество получаемых изображений поверхности, недостатком - невозможность измерения механических свойств твердых материалов из-за малой изгибной жесткости зондов и относительно низкого значения твердости материала наконечника. В нанотвердомерах используются алмазные наконечники (инденторы), что позволяет измерять свойства практически всех известных материалов. Используемые системы для задания и регистрации силы и перемещения позволяют прикладывать нагрузку с разрешением в микроньютоны и контролировать внедрение индентора с разрешением в доли нанометра. До недавнего времени существенным недостатком серийных нанотвердомеров было отсутствие методов визуализации поверхности до и после нанесения отпечатка. В современных приборах для решения этой задачи используют дополнительные головки СЗМ, что приводит к значительному удорожанию прибора и усложнению процедуры измерений. Также ведущие производители использует режим сканирования поверхности алмазным индентором с контролем силы прижима индентора к поверхности, однако особенности конструкции датчиков наноинденторов не позволяют получать изображения с качеством, сопоставимым с возможностями СЗМ. В связи с этим актуальной является задача создания устройств, позволяющих исследовать рельеф поверхности с нанометровым пространственным разрешением и измерять механические свойства различных материалов. Одним из возможных подходов для решения данной задачи является использование режима колебаний зонда для определения контакта наконечника с поверхностью.

На сегодняшний день известны устройства, реализующие акустический метод измерения механических характеристик материалов, основанный на механическом контакте индентора с поверхностью. Реализация данного метода заключается в следующем. Индентор колеблется с некоторой резонансной частотой и амплитудой. При контакте индентора с поверхностью исследуемого объекта частота и амплитуда колебаний изменяются в результате воздействия на резонансную систему со стороны материала в области контакта. По характеру этого изменения судят о механических характеристиках материала под индентором (патент Германии 4306243, кл. G01N 3/40, 1993).

Наиболее близким техническим решением предлагаемого устройства является устройство для измерения механических характеристик материалов (патент РФ №2108561, кл. G01N 3/40, 1996), представляющее собой резонатор в виде стержня пьезоматериала, состоящий из двух половин, имеющий два внешних электрода и разделительный электрод. Один внешний электрод и разделительный электрод подключены к схеме возбуждения, вырабатывающей переменное напряжение определенной частоты и амплитуды. Электронная схема детектирования осуществляет измерение амплитуды и частоты (фазы) колебаний напряжения, возникающего на втором внешнем электроде в результате прямого пьезоэффекта. К одному из внешних электродов и разделительному электроду подключен выход управляемого источника постоянного напряжения. Один конец стержня жестко закреплен в держателе. На другом конце на боковой грани закреплен индентор. Дополнительно устройство может быть снабжено стержнем с электродами, аналогичным основному стержню с аналогично подключенными электродами и соединенным одним концом с основным стержнем в месте его крепления в держателе, образуя совместно с ним камертон. Резонатор дополнительно подключен к схеме возбуждения в качестве частотозадающего элемента и составляет с ней автогенератор.

Недостатком прототипа является то, что схема возбуждения, обеспечивающая высокочастотные гармонические колебания стержня и управляемый источник напряжения, служащий для медленного управляемого изгиба стержня с целью поддержания контакта индентора с поверхностью, подключены к одному и тому же стержню. Изгиб стержня под воздействием управляемого источника напряжения приводит к изменению электроакустических и механических параметров стержня, что в свою очередь изменяет резонансную частоту и добротность стержня как колебательной системы. Из-за этого при изгибе стержня происходит изменение детектируемых сигналов частоты и амплитуды, что ухудшает чувствительность устройства. Кроме того, использование одного и того же стержня ограничивает диапазон функциональных характеристик устройства. Резонансная частота стержня f и ее изгиб h при заданном диапазоне управляющего напряжения и толщине непосредственно связаны между собой следующим образом: f·h=const. Увеличение резонансной частоты с целью повышения быстродействия датчика приводит при прочих равных условиях к уменьшению диапазона изгиба стержня, что ограничивает возможную высоту рельефа поверхностей, доступных для исследования.

Задачей предлагаемого изобретения является повышение быстродействия и чувствительности устройства и расширение его функциональных возможностей.

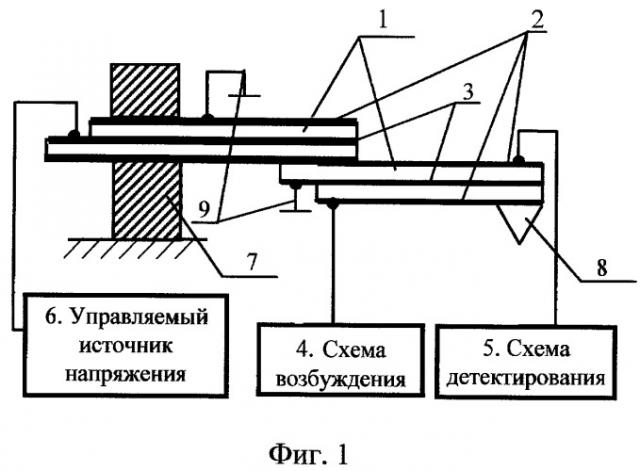

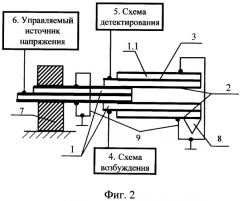

Поставленная задача решается тем, что в устройстве, содержащем пьезоэлектрический стержень с двумя внешними и одним разделительным электродом, один конец которого закреплен в держателе, а на другом конце размещен индентор, схему возбуждения, схему детектирования и управляемый источник напряжения, пьезоэлектрический стержень выполнен составным из закрепленной в держателе и свободной частей, причем свободная часть выполнена как продолжение закрепленной и скреплена с ней, управляемый источник напряжения подключен к закрепленной части, индентор размещен на конце свободной части, один внешний электрод свободной части стержня соединен со схемой возбуждения, другой внешний электрод соединен со схемой детектирования (фиг.1). Кроме того, устройство может быть снабжено дополнительным пьезоэлектрическим стержнем, аналогичным свободной части составного стержня, таким образом, что они все вместе образуют камертонную конструкцию, в которой закрепленная часть составного стержня является ножкой камертона, а свободная часть составного стержня и дополнительный стержень образуют ветви камертона, причем схемы возбуждения и детектирования подключены к разным ветвям камертона (фиг.2).

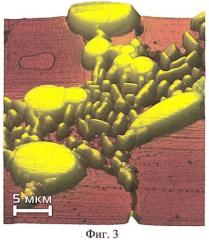

На фиг.1 показана общая схема устройства с составным стержнем. На фиг.2 показано устройство в виде камертона. На фиг.3 представлено 3-мерное изображение участка поверхности алюминиевого сплава марки Д16. На фиг.4 представлено изображение поверхности алюминиевого сплава марки Д16 с отпечатками после индентирования.

Устройство представляет собой (фиг.1) стержень 1 из пьезоматериала в виде двухслойных (биморфных) пластин, имеющих наружные электроды 2 и внутренние электроды 3, причем стержень выполнен составным из 2 частей, одна из которых жестко закреплена концом в держателе 7, а на свободном конце другой зафиксирован индентор 8. К одному из электродов свободной части стержня с индентором подключена схема возбуждения 4, вырабатывающая переменное напряжение определенной частоты и амплитуды. Электронная схема детектирования 5 осуществляет измерение амплитуды и частоты (фазы) колебаний напряжения, возникающего на другом электроде свободной части стержня в результате прямого пьезоэффекта. К одному из электродов закрепленной части стержня подключен выход управляемого источника постоянного напряжения 6. Остальные электроды подключены к общей земляной шине схем управления 9, детектирования и управляемого источника напряжения.

На фиг.2 представлено устройство, отличающееся тем, что оно снабжено дополнительным пьезоэлектрическим стержнем 1.1, аналогичным свободной части составного стержня 1, таким образом, что вместе они образуют камертонную конструкцию, в которой закрепленная часть составного стержня является ножкой камертона и закреплена в держателе 7, а свободная часть составного стержня и дополнительный стержень являются ветвями камертона. Схемы возбуждения 4 и схема детектирования 5 подключены к разным ветвям камертона.

Устройство работает следующим образом. При помощи схемы возбуждения 4 в свободной части стержня 1 за счет обратного пьзоэффекта инициируют изгибные колебания путем подачи переменного напряжения на некоторой частоте. При этом амплитуду и частоту (фазу) колебаний измеряют при помощи схемы детектирования 5 путем обработки электрического сигнала, возникающего в результате прямого пьезоэффекта. Затем систему, состоящую из держателя 7 и стержня 1 с индентором 8, устанавливают так, чтобы индентор 8 находился в непосредственной близости от исследуемой поверхности. Плавно изменяют напряжение на выходе управляемого источника 6. В результате действия обратного пьезоэффекта закрепленная часть стержня 1 изгибается и перемещает индентор 8 к поверхности до касания. Касание фиксируют по изменению параметров колебаний свободной части стержня 1 (амплитуды или фазы), измеряемых схемой детектирования 5. Управляют источником 6 таким образом, чтобы изменения амплитуды или частоты (фазы) колебаний оставались постоянными. Для сканирования профиля рельефа поверхности перемещают устройство вдоль поверхности, изгибая при этом стержень 1 с помощью управляемого источника 6 таким образом, чтобы измеряемый схемой детектирования параметр (изменение амплитуды колебаний или частоты) оставался постоянным. При этом записывают сигнал источника 6, который соответствует профилю поверхности. Для измерения механических свойств поверхности вводят индентор в контакт с поверхностью и затем увеличивают изгибающее напряжение на выходе управляемого источника 6 на заданную величину, нагружая тем самым индентор с заданным усилием и производя индентирование. Последующее сканирование поверхности позволяет измерить площадь полученных отпечатков и рассчитать по ним твердость исследуемого материала.

Устройство описанной конструкции было использовано в качестве зонда сканирующего зондового микроскопа НаноСкан (СЗМ). Для исследования был выбран алюминиевый сплав Д16. Поверхность образца была предварительно полирована и затем протравлена для выявления отдельных фаз и включений. Процедура исследования состояла в следующем. Образец алюминиевого сплава помещали на предметный стол сканера СЗМ. Зонд, выполненный в виде описанного устройства, подводили к поверхности образца с помощью микропозиционера с приводом от шагового двигателя до касания индентора 8 с поверхностью. Амплитуда колебаний стержня 1 при этом была порядка 100 нм, частота 11,5 кГц. Касание фиксировали по изменению частоты колебаний стержня 1, измеряемых схемой детектирования 5. Затем, подавая напряжение на выходе управляемого источника 6, удерживали с помощью системы обратной связи прижим индентора 8 к поверхности так, чтобы изменение частоты относительно свободных колебаний оставалось постоянным и составляло 10 Гц. После этого образец перемещали в горизонтальной плоскости с помощью сканера СЗМ так, чтобы происходило построчное сканирование его поверхности индентором 8 на площади 20×20 мкм. В процессе сканирования меняли изгиб стержня 1, изменяя напряжение на выходе управляемого источника 6 так, чтобы частота колебаний стержня 1 оставалась постоянной. При этом измеряли и фиксировали значения напряжения на выходе управляемого источника 6. Значения напряжения на выходе управляемого источника 6 использовали для построения изображения рельефа поверхности (фиг.3). Затем с помощью сканера СЗМ располагали образец так, чтобы зонд оказывался в точке поверхности, выбранной для измерений. Изменяя напряжение управляемого источника 6 вводили индентор 8 в контакт с поверхностью до изменения частоты колебаний зонда на 10 Гц и затем изменяли напряжение на величину, обеспечивающую нагружение индентора на величину 10 мН, производя индентирование. Описанную процедуру осуществляли в разных местах поверхности, соответствующих разным компонентам материала на полученном изображении. Последующее сканирование поверхности позволило измерить площадь полученных отпечатков (фиг.4) и рассчитать по ним твердость отдельных фаз исследуемого материала. Значение твердости основной компоненты составило ~2 ГПа, упрочняющей фазы ~8 ГПа.

Использование составного стержня позволило разделить измерительную колеблющуюся часть, на которой находится индентор, и изгибающуюся часть, служащую для поддержания контакта с поверхностью. В результате удалось существенно (более чем в 10 раз) уменьшить зависимость резонансной частоты и установившейся амплитуды колебаний стержня от его изгиба. Кроме того, изменяя длину закрепленной части, можно произвольно изменять диапазон перемещения индентора при одинаковых диапазонах изгибающего напряжения, не изменяя при этом резонансные свойства свободной (измерительной части). В частности, диапазон перемещения индентора был увеличен с 5 мкм до 20 мкм и боле по сравнению с параметрами прототипа.

Применение камертонной конструкции позволило повысить добротность и чувствительность устройства, а также снизить зависимость параметров зонда от акустических и механических характеристик места закрепления. Это происходит благодаря локализации акустических колебаний. Подключение схем возбуждения и детектирования к разным ветвям камертона уменьшает проникновение паразитного электрического сигнала и повышает чувствительность зонда к механическому контакту с поверхностью. Заземление внешних электродов повышает помехозащищенность устройства.

Устройство описанной конструкции было использовано в качестве зонда сканирующего зондового микроскопа (СЗМ) «НаноСкан». Большинство современных СЗМ с полем сканирования в плоскости XY до 100 мкм имеют диапазон измерения высоты рельефа по Z координате не более 10 мкм. Использование описанного устройства позволило обеспечить диапазон сканирования по Z до 20 мкм и более, что существенно увеличило удобство работы с прибором.

1. Устройство для измерения физико-механических свойств материалов, содержащее пьезоэлектрический стержень с двумя внешними и одним разделительным электродом, индентор, размещенный на одном из концов стержня, держатель, в котором укреплен другой конец стержня, схему возбуждения, схему детектирования и управляемый источник напряжения, отличающееся тем, что пьезоэлектрический стержень выполнен составным из закрепленной в держателе и свободной частей, причем свободная часть выполнена как продолжение закрепленной и скреплена с ней, управляемый источник напряжения подключен к закрепленной части, индентор размещен на конце свободной части, один внешний электрод свободной части стержня соединен со схемой возбуждения, другой внешний электрод соединен со схемой детектирования.

2. Устройство для измерения физико-механических свойств материалов, содержащее пьезоэлектрический стержень с двумя внешними и одним разделительным электродом, индентор, размещенный на одном из концов стержня, держатель, в котором укреплен другой конец стержня, схему возбуждения, схему детектирования и управляемый источник напряжения, отличающееся тем, что пьезоэлектрический стержень выполнен составным из закрепленной в держателе и свободной частей, причем свободная часть выполнена как продолжение закрепленной и скреплена с ней, управляемый источник напряжения подключен к закрепленной части, индентор размещен на конце свободной части, кроме того, оно снабжено дополнительным пьезоэлектрическим стержнем, аналогичным свободной части составного стержня таким образом, что они все вместе образуют камертонную конструкцию, в которой закрепленная часть составного стержня является ножкой камертона, а свободная часть составного стержня и дополнительный стержень образуют ветви камертона, причем схемы возбуждения и детектирования подключены к разным ветвям камертона.