Способ изготовления трубчатой микро-, наноиглы в интегральном исполнении

Иллюстрации

Показать всеСпособ предназначен для создания наноустройств, в частности трубчатых зондов, применяемых в сканирующей микроскопии, а также используемых в медицине, биохимии, цитологии и генетике при проведении исследований с инъекциями и/или отбором образцов тканей и жидкостей на клеточном уровне. На кристалле-подложке изготавливают многослойную пленочную структуру с внутренними механическими напряжениями. Формируют контур освобождаемой области многослойной пленочной структуры от кристалла-подложки содержащим участок, предназначенный для изготовления трубки. Также формируют в составе многослойной пленочной структуры участок, содержащий токовод к трубке и контактную площадку. При формировании изготавливают пленку диэлектрика, на которой осаждают электропроводящую пленку. Посредством литографии по электропроводящей пленке задают контуры участка, предназначенного для изготовления трубки, и участка с тоководом и контактной площадкой. Первый из участков выполняют в виде фигуры с геометрией, обеспечивающей при его освобождении от связи с кристаллом-подложкой и трансформации в трубку укладку краев многослойной пленочной структуры на конце трубки по конусообразной спирали. Используя литографию, покрывают диэлектрической пленкой участок, предназначенный для изготовления трубки, и участок с тоководом и контактной площадкой, включая и торцы. К указанной многослойной пленочной структуре таким же образом формируют парную многослойную пленочную структуру. Участки обеих структур, предназначенные для изготовления трубки, выполняют, сопрягая их в точке, являющейся центром симметрии в отношении направлений освобождения от связи с кристаллом-подложкой и трансформации в трубку, каждого из участков, предназначенных для изготовления трубки. Из-под каждого участка, предназначенного для изготовления трубки, удаляют материал кристалла-подложки, трансформируя участки за счет внутренних механических напряжений в трубки с острыми концами, в месте разрыва в точке сопряжения, возникающего в результате разных направлений трансформации, выступающими за край кристалла-подложки. В результате обеспечивается: повышение остроты иглы до величины, требуемой для получения изображения поверхности с атомным разрешением, достижение унификации иглы при изготовлении ее в качестве зонда для микроскопии; снижение травматичности биологических клеток при изготовлении иглы для проведения инвазивных манипуляций. 10 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к нанотехнологии и может быть использовано при разработке и создании наноустройств различного назначения, в частности в первую очередь трубчатых зондов, применяемых в сканирующей микроскопии, а также наноустройств, предназначенных для использования в медицине, биохимии, цитологии и генетике при проведении исследований с инъекциями и/или отбором образцов тканей и жидкостей на клеточном уровне.

Известен способ изготовления трубчатой микро-, наноиглы в интегральном исполнении (патент РФ № 2179458 на изобретение, МПК 7 A61M 5/32), заключающийся в том, что на кристалле-подложке изготавливают многослойную пленочную структуру с внутренними механическими напряжениями, после чего формируют контуры освобождаемой области пленочной структуры от кристалла-подложки, при этом освобождаемую область пленочной структуры получают в виде участка, предназначенного для формирования трубки, затем данный участок освобождают от связи с кристаллом-подложкой, трансформируя его за счет внутренних механических напряжений в трубку, после чего из-под трубки частично удаляют кристалл-подложку, получая выступающую за кристалл-подложку наноиглу.

К недостаткам описанного способа изготовления трубчатой микро-, наноиглы в интегральном исполнении относится, во-первых, отсутствие остроты иглы, требуемой для получения изображения поверхности с атомным разрешением, при изготовлении иглы в качестве зонда для микроскопии, в предельном случае - невозможность достижения атомной остроты иглы, во-вторых, отсутствие достижения известным способом изготовления унификации иглы, в-третьих, высокий травматизм биологических клеток при изготовлении иглы для проведения инвазивных манипуляций. Указанные недостатки обусловлены следующими причинами.

Первый и последний недостатки связаны с тем, что указанным способом возможно получение трубки только с тупым концом. При формировании контура освобождаемой области многослойной пленочной структуры от кристалла-подложки с участком, предназначенным для формирования трубки, его выполняют виде четырехугольника, стороны которого параллельны выбранному направлению сворачивания. Такая геометрия участка обеспечивает при его трансформации в трубку укладку краев многослойной пленочной структуры на концах трубки в спираль, витки которой лежат в одной и той же плоскости. Как следствие, конец такой трубки не обладает требуемой остротой.

Второй недостаток обусловлен характером используемых материалов. Используемые материалы являются электропроводящими. В способе отсутствуют операции, направленные на обеспечение диэлектрической изоляции трубки.

В качестве ближайшего аналога выбран способ изготовления трубчатой микро-, наноиглы в интегральном исполнении (патент РФ № 2341299 на изобретение, МПК 8 A61M 5/32, B82B 3/00), заключающийся в том, что на кристалле-подложке изготавливают многослойную пленочную структуру с внутренними механическими напряжениями, после чего формируют контур освобождаемой области пленочной структуры от кристалла-подложки, освобождаемую область пленочной структуры формируют содержащей участок, предназначенный для формирования трубки, и участок, предназначенный для формирования изогнутого пленочного элемента, обеспечивающего позиционирование трубки относительно кристалла-подложки, а затем последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений и тем самым обеспечивающий позиционирование трубки относительно кристалла-подложки, после чего закрепляют трубку на кристалле-подложке.

При изготовлении многослойной пленочной структуры с внутренними механическими напряжениями формируют конструктивные слои трубки и изогнутого пленочного элемента, обеспечивающего позиционирование трубки на кристалле-подложке. Перед изготовлением многослойной пленочной структуры выращивают жертвенный слой. Толщину многослойной пленочной структуры задают от 5·10-10 до 10-5 м, причем толщина участка, предназначенного для формирования трубки, и толщина участка, предназначенного для формирования изогнутого пленочного элемента, одинаковая или разная.

Контур освобождаемой области пленочной структуры формируют путем литографии и последующего травления, при этом рисунок, задающий контур, формируют обеспечивающим первому участку приобретение формы трубки, а второму участку - приобретение криволинейной конфигурации, обеспечивающей требуемое позиционирование трубки в пространстве. Рисунок первого участка и рисунок второго участка формируют несимметричными относительно условной разделяющей их границы.

Последовательное освобождение первого и второго указанных участков от кристалла-подложки осуществляют путем селективного травления кристалла-подложки или последовательное освобождение первого и второго указанных участков от кристалла-подложки осуществляют путем селективного травления жертвенного слоя. При этом последовательно освобождают первый из указанных участков, трансформируя его за счет механических напряжений в трубку, и второй участок, изгибающийся за счет механических напряжений и тем самым обеспечивающий позиционирование трубки относительно кристалла-подложки, путем реализации направленного травления, задающего направление изгибания освобождаемых участков, а направление изгибания задают в процессе формирования контура освобождаемой области пленочной структуры.

Конструктивные слои формируют путем эпитаксии из кристаллических веществ с различными постоянными решетки, соблюдая условия псевдоморфного роста, или их формируют вакуумным напылением из материалов, имеющих различные коэффициенты термического расширения и модули Юнга, или их формируют сочетанием первого и второго. В частности, конструктивные слои формируют с использованием пары материалов GaAs и InGaAs, или Si и SiGe, или Au и Ti, или Cr и SiGe, или Cr и Si; либо трех видов материалов Si, и SiGe, и Cr; либо четырех видов Si, SiGe, Au, Ti или GaAs, InGaAs, Au, Ti.

Закрепление трубки на кристалле-подложке осуществляют тем, что закрепляющий элемент формируют с помощью литографии, при этом на кристалл-подложку с трубкой и изогнутым пленочным элементом наносят слой резиста, участок слоя резиста, в среде которого расположена трубка с изогнутым пленочным элементом, подвергают воздействию света или электронного пучка, осуществляя, таким образом, полимеризацию резиста, а участки неполимеризованного резиста удаляют.

К недостаткам описанного способа изготовления трубчатой микро-, наноиглы в интегральном исполнении относится, во-первых, отсутствие остроты иглы, требуемой для получения изображения поверхности с атомным разрешением, при изготовлении иглы в качестве зонда для микроскопии, в предельном случае - невозможность достижения атомной остроты иглы, во-вторых, отсутствие достижения известным способом изготовления унификации иглы, в-третьих, высокий травматизм биологических клеток при изготовлении иглы для проведения инвазивных манипуляций. Указанные недостатки обусловлены следующими причинами.

Первый и последний недостатки связаны с тем, что указанным способом возможно получение трубки только с тупым концом. При формировании контура освобождаемой области многослойной пленочной структуры от кристалла-подложки с участком, предназначенным для формирования трубки, его выполняют виде четырехугольника, стороны которого параллельны выбранному направлению сворачивания. Такая геометрия участка обеспечивает при его трансформации в трубку укладку краев многослойной пленочной структуры на концах трубки в спираль, витки которой лежат в одной и той же плоскости. Как следствие, конец такой трубки не обладает требуемой остротой.

Второй недостаток обусловлен характером используемых материалов. Используемые материалы являются электропроводящими. В способе отсутствуют операции, направленные на обеспечение диэлектрической изоляции трубки.

Техническим результатом изобретения является:

- повышение остроты иглы до величины, требуемой для получения изображения поверхности с атомным разрешением, при изготовлении иглы в качестве зонда для микроскопии, создание в предельном случае атомно-острых игл;

- достижение унификации иглы при изготовлении ее в качестве зонда для микроскопии;

- снижение травматичности биологических клеток при изготовлении иглы для проведения инвазивных манипуляций.

Технический результат достигается в способе изготовления трубчатой микро-, наноиглы в интегральном исполнении, заключающемся в том, что на кристалле-подложке изготавливают многослойную пленочную структуру с внутренними механическими напряжениями, формируют контур освобождаемой области многослойной пленочной структуры от кристалла-подложки, контур освобождаемой области многослойной пленочной структуры формируют содержащим участок, предназначенный для изготовления трубки, при изготовлении многослойной пленочной структуры с внутренними механическими напряжениями и формировании контура освобождаемой области многослойной пленочной структуры, содержащей участок, предназначенный для изготовления трубки, дополнительно на кристалле-подложке формируют участок в составе многослойной пленочной структуры, содержащий токовод к трубке и контактную площадку, при этом изготавливают пленку диэлектрика, на которой осаждают электропроводящую пленку, посредством литографии по электропроводящей пленке задают контуры участка, предназначенного для изготовления трубки, и участка с тоководом и контактной площадкой, первый из участков выполняют в виде фигуры с геометрией, обеспечивающей при его освобождении от связи с кристаллом-подложкой и трансформации в трубку укладку краев многослойной пленочной структуры на конце трубки по конусообразной спирали, далее, используя литографию, покрывают диэлектрической пленкой участок, предназначенный для изготовления трубки, и участок с тоководом и контактной площадкой, включая и торцы, причем к описанной многослойной пленочной структуре таким же образом формируют парную многослойную пленочную структуру, при этом участки обеих структур, предназначенные для изготовления трубки, выполняют, сопрягая их в точке, являющейся центром симметрии в отношении направлений освобождения от связи с кристаллом-подложкой и трансформации в трубку, каждого из участков, предназначенных для изготовления трубки, затем из-под каждого участка, предназначенного для изготовления трубки, удаляют материал кристалла-подложки, трансформируя участки за счет внутренних механических напряжений в трубки с острыми концами, в месте разрыва в точке сопряжения, возникающего в результате разных направлений трансформации, выступающими за край кристалла-подложки.

В способе при покрытии диэлектрической пленкой участка, предназначенного для изготовления трубки, и участка с тоководом и контактной площадкой, выполняют сквозное окно в диэлектрической пленке, располагая его во внутренней области контактной площадки и оставляя диэлектрическую пленку по периметру контактной площадки.

В способе в многослойной пленочной структуре с внутренними механическими напряжениями последовательно на кристалле-подложке выполняют слои: SiO2 и Si3N4 или только SiO2, образующие пленку диэлектрика, металлов Ti и Au, и также Ni и Au - образующие электропроводящую пленку, - при покрытии диэлектрической пленкой участка, предназначенного для изготовления трубки, и участка с тоководом и контактной площадкой, а в качестве кристалла-подложки используют Si.

В способе при выполнении на кристалле-подложке слоев SiO2 и Si3N4 или только SiO2, образующих пленку диэлектрика, их выполняют также и на непланарной стороне кристалла-подложки.

В способе геометрически первый из участков выполняют в виде фигуры с геометрией, обеспечивающей при его трансформации в трубку укладку краев многослойной пленочной структуры на конце трубки по конусообразной спирали, а именно его выполняют в виде фигуры со стороной, образующей при трансформации конец трубки, не параллельной направлению сворачивания - в виде трапеции с углом α, где 0°<α<180°, при боковой стороне, образующей конец трубки и принимающей при трансформации в трубку конфигурацию конусообразной спирали, или его выполняют в виде в виде криволинейной фигуры или в виде фигуры, ограниченной прямыми не параллельными направлению сворачивания и криволинейными участками.

В способе посредством литографии по электропроводящей пленке задают контуры участка, предназначенного для изготовления трубки, и участка с тоководом и контактной площадкой, используя двухуровневую литографию: один уровень литографии - при котором в резисте, нанесенном на пленку диэлектрика, вскрывают окно и осаждают Ti и Au содержащие металлы слои электропроводящей пленки, задавая контуры участка, предназначенного для изготовления трубки, и участка с тоководом и контактной площадкой; второй уровень литографии - для задания контуров участка с тоководом и контактной площадкой, при котором вскрывают окно в нанесенном резисте на пленку диэлектрика и Ti и Au содержащие металлы слои электропроводящей пленки и в него осаждают слои Ni и Au, формируя токовод и контактную площадку, а на пленке диэлектрика из SiO2 и Si3N4 или только SiO2, формируя контур первого из участков в виде фигуры с геометрией, обеспечивающей при его трансформации в трубку укладку краев многослойной пленочной структуры на конце трубки по конусообразной спирали, содержащего слои Ti и Au.

В способе, используя литографию, покрывают диэлектрической пленкой участок, предназначенный для изготовления трубки, и участок с тоководом и контактной площадкой, включая и торцы, при этом на планарную сторону кристалла-подложки с изготовленными элементами многослойной пленочной структуры наносят слой Si3N4, являющийся диэлектрической пленкой, затем наносят резист на поверхность, вскрывают сквозное окно глубиной до кристалла-подложки в диэлектрической пленке Si3N4, расположенной на пленке диэлектрика из SiO2 и Si3N4 или только SiO2, и в самой пленке диэлектрика из SiO2 и Si3N4 или только SiO2, чем заканчивают изготовление многослойной пленочной структуры с внутренними механическими напряжениями, содержащей: участок, предназначенный для изготовления трубки, в составе слоев SiO2, Si3N4 или только SiO2, Ti, Au и расположенных последовательно на кристалле-подложке, соответствующее ему окно выполняют таким образом, что рисунки слоев SiO2, Si3N4 или только SiO2, Ti, Au - бислоя Ti/Au соответствуют заданной геометрии участка, предназначенного для изготовления трубки, при этом оставляют торцы слоев Ti, Au - бислоя Ti/Au покрытыми Si3N4; и участок с тоководом и контактной площадкой в составе слоев SiO2, Si3N4 или только SiO2, Ti, Au - бислой Ti/Au, Ni, Au - бислой Ni/Au и слоя Si3N4, расположенных последовательно на кристалле-подложке, соответствующее ему окно выполняют таким образом, что торцы слоев Ti, Au - бислой Ti/Au, Ni, Au - бислой Ni/Au покрыты Si3N4, рисунок слоя Si3N4 выполняют с контурами, не выходящими за пределы внутренней области рисунка пленки диэлектрика.

В способе направление освобождения от связи с кристаллом-подложкой и трансформации выбирают параллельным кристаллографической ориентации <100>, а ориентацию нормали к поверхности кристалла-подложки Si - в направлении <001>.

В способе из-под участка, предназначенного для изготовления трубки, в части его фигуры с геометрией, обеспечивающей при его трансформации в трубку укладку краев многослойной пленочной структуры на конце трубки по конусообразной спирали, удаляют материал кристалла-подложки посредством того, что на непланарной стороне кристалла-подложки в области, расположенной напротив указанной части фигуры, формируют канавку, параллельную направлению <100>, затем по кристаллу-подложке совершают распилы, параллельные направлению <010>, формируя чипы, и далее проводят глубокое анизотропной травление кристалла-подложки с непланарной стороны, обеспечивающее утонение области кристалла-подложки, на которой расположена часть фигуры участка, предназначенного для изготовления трубки, с указанной геометрией, обеспечивающей при трансформации в трубку укладку краев многослойной пленочной структуры на концах трубки по конусообразной спирали, в финале осуществляют селективное анизотропное травление материала кристалла-подложки, освобождающее от связи с ней участок, предназначенный для изготовления трубки, содержащий последовательно выполненные на кристалле-подложке слои SiO2, Si3N4 или только SiO2, Ti, Au, Si3N4, и обеспечивающее трансформацию его под действием внутренних механических напряжений в трубку с острым концом, выступающим за край кристалла-подложки.

В способе внутренние механические напряжения вводят при изготовлении многослойной пленочной структуры.

В способе внутренние механические напряжения вводят при изготовлении многослойной пленочной структуры путем осаждения слоев: расположенного на кристалле-подложке сжатого слоя из SiO2 и расположенного на последнем растянутого слоя из Si3N4, образующих пленку диэлектрика; или расположенного на пленке диэлектрика из SiO2 и из Si3N4 или только из SiO2, сжатого слоя из Ti и выполненного на нем растянутого слоя из Au, образующих электропроводящую пленку; или расположенного на кристалле-подложке сжатого слоя из SiO2 и расположенного на слое из Ti и Au, образующих электропроводящую пленку, растянутого слоя из Si3N4; или расположенного на пленке диэлектрика из SiO2 и из Si3N4 или только из SiO2, сжатого слоя из Ti и расположенного на слое из Ti и Au, образующих электропроводящую пленку, растянутого слоя из Si3N4.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми чертежами.

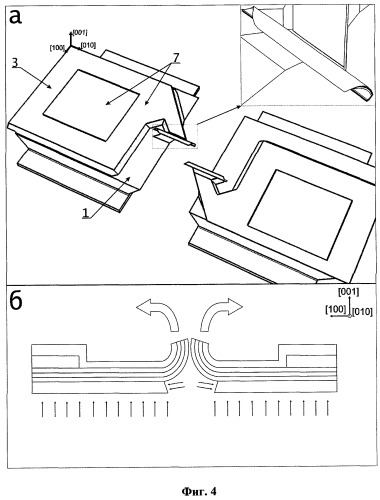

На Фиг.1 схематически показано начало процесса изготовления парной многослойной пленочной структуры в стадии готовности пленки диэлектрика с осажденной на ней пленкой металла, в которой литографически задан контур участка, предназначенного для изготовления трубки, и участка, содержащего слои тоководов и контактной площадки: а) общий вид кристалла-подложки с выполненными элементами парной многослойной пленочной структуры; б) поперечное сечение кристалла-подложки в кристаллографическом направлении [010], являющимся перпендикулярным направлениям сворачивания, с выполненными элементами в парной многослойной пленочной структуре и пленкой диэлектрика на непланарной стороне кристалла-подложки; где 1 - кристалл-подложка, 2 - слой SiO2, 3 - слой Si3N4, 4 - бислой Ti/Au, 5 - бислой Ni/Au, 6 - участок, предназначенный для изготовления трубки, 7 - участок, содержащий слои тоководов и контактной площадки.

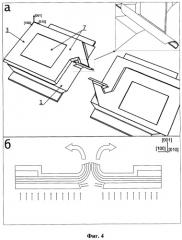

На Фиг.2 схематически показана изготовленная парная многослойная пленочная структура, содержащая все конструктивные элементы, необходимые для изготовления микро-, наноиглы: а) общий вид кристалла-подложки с выполненными элементами в парной многослойной пленочной структуре; б) поперечное сечение кристалла-подложки в кристаллографическом направлении [010], являющимся перпендикулярным направлениям сворачивания, со всеми выполненными элементами в каждой многослойной пленочной структуре и расположенной на непланарной стороне кристалла-подложки пленкой диэлектрика, в которой под каждым участком, предназначенным для изготовления трубки, литографически вскрыто окно глубиной до кристалла-подложки; где 1 - кристалл-подложка, 2 - слой SiO2, 3 - слой Si3N4, 4 - бислой Ti/Au, 5 - бислой Ni/Au, 6 - участок, предназначенный для изготовления трубки, 7 - участок, содержащий слои тоководов и контактной площадки, 8 - слой Si3N4.

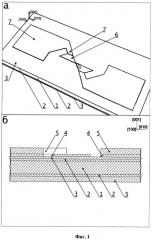

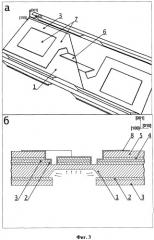

На Фиг.3 схематически показана начальная стадия процесса удаления материала кристалла-подложки из-под каждого участка, предназначенного для изготовления трубки, связанная с утонением кристалла-подложки с непланарной стороны путем вытравливания канавок параллельных направлению сворачивания каждого указанного участка в трубку при освобождении его от связи с кристаллом-подложкой: а) общий вид кристалла-подложки со всеми выполненными элементами парной многослойной пленочной структуры и распилами; б) поперечное сечение кристалла-подложки в кристаллографическом направлении [010], являющимся перпендикулярным направлениям сворачивания, со всеми выполненными элементами в каждой многослойной пленочной структуре и утонением на непланарной стороне кристалла-подложки; где 1 - кристалл-подложка, 2 - слой SiO2, 3 - слой Si3N4, 4 - бислой Ti/Au, 5 - бислой Ni/Au, 6 - участок, предназначенный для изготовления трубки, 7 - участок, содержащий слои тоководов и контактной площадки.

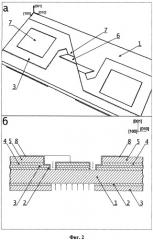

На Фиг.4 схематически показана финальная стадия процесса удаления материала кристалла-подложки с планарной стороны из-под каждого участка, предназначенного для изготовления трубки, в отношении обеих многослойных пленочных структур посредством селективного бокового травления в направлениях, параллельных <100>, обеспечивающих освобождение от связи с кристаллом-подложкой и трансформацию в трубки, выступающие за край кристалла-подложки: а) общий вид кристалла-подложки с выполненными трубками с острыми концами за счет укладки краев многослойной пленочной структуры на концах трубки по конусообразной спирали; б) поперечное сечение многослойной пленочной структуры в утоненной части кристалла-подложки в кристаллографическом направлении [100], иллюстрирующее процесс трансформации в трубку; где 1 - кристалл-подложка, 3 - слой Si3N4, 7 - участок, содержащий слои тоководов и контактной площадки.

Существуют следующие предпосылки к достижению указанного технического результата.

Во-первых, возможность трансформации изготовленной на кристалле-подложке плоской многослойной пленочной структуры с внутренними механическими напряжениями за счет действия последних в трубку с прецизионно заданным диаметром (V.Ya.Prinz, V.A.Seleznev, A.K.Gutakovsky, A.V.Chehovskiy, V.V.Preobrazenskii, M.A.Putato, T.A.Gavrilova. Free-standing and overgrown InGaAs/GaAs nanotubes, nanohelices and their arrays. Physica E, 2000 v.6, N 1-4, p.828-831), являющуюся элементом иглы, при освобождении указанной структуры от связи с кристаллом-подложкой.

Во-вторых, возможность прецизионного задания расположения на кристалле-подложке размеров и формы многослойной пленочной структуры, содержащей участок, предназначенный для изготовления трубки, в виде фигуры с геометрией, обеспечивающей при его трансформации в трубку укладку краев многослойной пленочной структуры на конце трубки по конусообразной спирали.

В-третьих, использование материалов и методов хорошо развитой планарной технологии изготовления интегральных схем, включая традиционные методы литографии, широко используемые методы формирования диэлектрических слоев, напыления электропроводящих пленок - металлов, селективное и анизотропное травление слоев и подложек.

В многослойной пленочной структуре (см. Фиг.1-2) расположенная на кристалле-подложке (1) пленка диэлектрика (слои SiO2 (2) и Si3N4 (3), см. Фиг.1-2, или только в составе слоя SiO2), осажденная на ней электропроводящая пленка, из металла (бислой Ti/Au (4) и Ni/Au (5), см. Фиг.1-2), в которой литографически задан контур участка, предназначенного для изготовления трубки, и покрывающая диэлектрическая пленка (слой Si3N4 (8) см. Фиг.2-3) являются конструктивными элементами для изготавливаемой трубчатой микро-, наноиглы. Электропроводящая пленка из металла (бислой Ti/Au (4) и Ni/Au (5), см. Фиг.1-3) представляет собой заготовку основного функционального элемента зонда, обеспечивающего получение изображения поверхности, при изготовлении иглы в качестве зонда для микроскопии. Расположенная на кристалле-подложке (1) пленка диэлектрика (слои SiO2 (2) и Si3N4 (3), см. Фиг.1-2 или только в составе слоя SiO2) и покрывающая диэлектрическая пленка (слой SiaNt (8) см. Фиг.2-3) предназначены для защиты конструктивного электропроводящего элемента из металла и обеспечивают унификацию иглы при ее изготовлении в качестве зонда для микроскопии. В результате получаемую предлагаемым способом трубчатую микро-, наноиглу можно использовать, например, не только для сканирующей туннельной или атомно-силовой микроскопии, в которых исследуемый образец находится в воздушной среде, но и сканирующей электрохимической микроскопии. В последнем случае наличие диэлектрического покрытия, выполняющего функцию изоляции, для конструктивного элемента из электропроводящей пленки - трубчатого элемента микро-, наноиглы препятствует возникновению электропроводимости между стенками микро-, наноиглы и электропроводящей средой, в которую помещен исследуемый объект. Протекание электрического тока обеспечивается только через острие иглы, которое приводят в контакт с исследуемым объектом.

Далее, в предлагаемом способе выполняют участок (6) в составе многослойной пленочной структуры, предназначенный для изготовления трубки, (см. Фиг.1-2) в виде фигуры с геометрией, обеспечивающей при его трансформации в трубку укладку краев многослойной пленочной структуры на конце трубки (см. Фиг.4) по конусообразной спирали. Это обуславливает при освобождении от связи с кристаллом-подложкой части многослойной пленочной структуры и трансформации ее в трубку под действием внутренних механических напряжений, свойственных ее слоям, при сворачивании по выбранному направлению, достижение повышения остроты иглы до величины, требуемой для получения изображения поверхности с атомным разрешением, при использовании иглы в качестве зонда для микроскопии. В предельном случае - обеспечивает атомную остроту иглы-зонда. Этим же путем достигается снижение травматичности биологических клеток при проведении над ними инвазивных манипуляций. Более того, диаметр трубки задается прецизионным образом посредством выбора материалов для слоев многослойной пленочной структуры, их толщин и величин внутренних механических напряжений, обеспечивающих конкретное значение диаметра трубки; при этом значение диаметра варьируемо в широком диапазоне микро-, наноразмерной шкалы масштабов.

Вышесказанное в отношении иллюстрации причинно-следственной связи технического результата и совокупности существенных признаков изобретения возможно благодаря использованию материалов и методов хорошо развитой планарной технологии изготовления интегральных схем. Традиционные методы литографии обеспечивают широкое разнообразие рисунков (форм и размеров), в частности участка (6) многослойной пленочной структуры, предназначенного для изготовления трубки; возможность прецизионного задания его расположения на кристалле-подложке (расположение можно варьировать и оптимизировать согласно выбранному направлению сворачивания с целью достижения предельной, атомной, остроты зонда). Традиционные для планарной технологии методы формирования диэлектрических слоев, напыления металлов для получения электропроводящих пленок обеспечивают изготовление требуемых плоских структур с внутренними механическими напряжениями, толщинами в желаемом диапазоне. Селективное и анизотропное травление кристаллов-подложек (1) (выполняющих функцию жертвенных слоев) гарантирует отделение от связи с кристаллом-подложкой (1) исходной плоской структуры и трансформацию ее в трубку при сворачивании по выбранному кристаллографическому направлению (см. Фиг.4).

Причем указанную многослойную пленочную структуру изготавливают в паре (см. Фиг.1-4). Участки (6), предназначенные для изготовления трубки, в отношении обеих структур выполняют, сопрягая их в точке, являющейся центром симметрии для направлений освобождения от связи с кристаллом-подложкой (1) и трансформации в трубку, каждого из участков (6), предназначенных для изготовления трубки. За счет разных направлений освобождения от связи с кристаллом-подложкой (1) участков (6), предназначенных для изготовления трубки, в точке сопряжения происходит разрыв слоев многослойных пленочных структур. Таким образом, получают выступающие за край кристалла-подложки (1) трубки с острыми концами, в месте разрыва, расположенного в точке сопряжения и возникающего в результате разных направлений освобождения и трансформации.

Изготовление трубчатой микро-, наноиглы в интегральном исполнении начинают с формирования каждой многослойной пленочной структуры, содержащей конструктивные слои трубчатого элемента (слои SiO2 (2) и Si3N4 (3) (или только слой SiO2), бислой Ti/Au (4), слой Si3N4 (8)), тоководов и контактной площадки (бислой Ni/Au (5)), расположенной на кристалле-подложке (1) (см. Фиг.1-2), методами и с использованием материалов планарной промышленной технологии полупроводниковых приборов. При этом в составе многослойной пленочной структуры формируют участок (6), предназначенный для изготовления трубки, и участок (7) (см. Фиг.1-2), содержащий слои тоководов и контактной площадки, задают их геометрическую конфигурацию. Эта технология дает возможность прецизионным образом формировать участок (6) многослойной пленочной структуры, предназначенный для изготовления трубки, в отношении его геометрии и размеров, а также расположения на кристалле-подложке (1). Его выполняют в виде фигуры с геометрией, обеспечивающей при трансформации в трубку укладку краев многослойной пленочной структуры на конце трубки по конусообразной спирали. Последнее является необходимым условием повышения остроты иглы. Дополнительно, чтобы изготавливаемую трубчатую микро-, наноиглу можно было использовать в качества сканирующего зонда, на кристалле-подложке (1) формируют участок (7) в составе каждой многослойной пленочной структуры, содержащий токовод к трубке и контактную площадку. На стадии изготовления многослойной пленочной структуры вводят внутренние механические напряжения в слои расположенной на кристалле-подложке (1) пленки диэлектрика (слой SiO2 (2) и слой (3) или только слой SiO2), или слои осажденной на ней электропроводящей пленки (бислой Ti/Au (4)), в которой литографически задан контур участка (7), предназначенного для изготовления трубки, или в слои расположенной на кристалле-подложке пленки диэлектрика и покрывающей диэлектрической пленки (слой SiO2 (2) и слой Si3N4 (8)), или в слой расположенной на кристалле-подложке пленки диэлектрика (слой SiO2) и слой осажденной на ней электропроводящей пленки (слой Ti бислоя Ti/Au). Слои, в которые вводят внутренние механические напряжения, выполняют функцию формообразующих трубку слоев. Создание указанных формообразующих слоев осуществляется посредством широких возможностей планарной технологии, заданной толщины и состава. Получение механически напряженных формообразующих слоев, однородных по толщине и с однородными механическими напряжениями по слою, возможно такими методами планарной технологии, как эпитаксия, электрохимическое осаждение, вакуумное напыление. Толщину каждого слоя задают в пределах от нескольких микрон до одного атомного монослоя. В частном случае может быть выполнена последовательность формообразующих слоев (в предельном случае мономолекулярной или моноатомной толщины) с индивидуально заданными механическими напряжениями, таким образом, что данной последовательностью слоев образуется пленка, в поперечном направлении которой задан градиент продольных механических напряжений. Предлагаемый способ позволяет реализовать широкое разнообразие рисунков вышеуказанных участков при изготовлении многослойной пленочной структуры, а также использовать широкий круг материалов для изготовления конструктивных слоев микро-, наноиглы с прецизионным подбором их толщин и внутренних механических напряжений с целью получения того или иного диаметра трубки. Материалами для формообразующих слоев могут быть не только диэлектрические и электропроводящие (металлы) материалы, но и полупроводники. Материал, геометрию каждой многослойной пленочной структуры и внутренние механические напряжения выбирают обеспечивающими возможность отделения участка (6), предназначенного для изготовления трубки, от связи с кристаллом-подложкой (1) и трансформации под действием внутренних механических напряжений в трубку, выступающую за край кристалла-подложки (1). Выполнение первого этапа иллюстрируют Фиг.1 и Фиг.2.

При покрытии диэлектрической пленкой участка (6), предназначенного для изготовления трубки, и участка (7) с тоководом и контактной площадкой выполняют сквозное окно в диэлектрической пленке до бислоя Ni/Au (5), располагая его во внутренней области контактной площадки и оставляя диэлектрическую пленку по периметру контактной площадки. Этим обеспечивается электрический контакт, необходимый при использовании изготавливаемой микро-, наноиглы, выступающей за край чипа, в измерительных головках микроскопов.

Посредством планарной технологии - литографически формируют рисунки слоев, задающие контуры участков (6) и (7) каждой многослойной пленочной структуры, одновременно с этим задают требуемое расположение каждой многослойной пленочной структуры, включающей вышеуказанные участки, по площади кристалла-подложки (1).

В частном случае рисунком для всех слоев участка (6), предназначенного для изготовления трубки, может быть рисунок в виде трапеции (см. Фиг.2), основания которой перпендикулярны выбранному направлению сворачивания, параллельному [100]. Важно, что геометрически участок (6) выполняют в виде фигуры со стороной, образующей при трансформации конец трубки непараллельной направлению сворачивания. Участок (6) в данном случае выполняют в форме трапеции с углом α, где 0°<α<180°, при боковой стороне, образующей конец трубки и принимающей при трансформации в трубку конфигурацию конусообразной спирали. Как видно, в этом случае, угол α является противоположно лежащим относительно направления сворачивания, развернутым своей внутренней областью к контактной площадке. Кроме того, рисунок может быть выполнен не только в виде фигуры, стороны которой представляют собой прямые отрезки, как например, четырехугольник, что соответствует показанной на Фиг.1-3 трапеции, но также в виде криволинейной фигуры, например, круга или части круга, а также в виде любой плоской фигуры, ограниченной прямыми и криволинейными участками. Важно то, что рисунок участка (6) следует выполнять с геометрией, которая обеспечит при его трансформации в трубку укладку краев многослойной пленочной структуры по конусообразной спирали на конце трубки, чем и достигается острота иглы. Понятно, что указанный рисунок не следует выполнять, например, в виде четырехугольника, стороны которого параллельны выбранному направлению сворачивания, поскольку такая геометрия участка (6) обеспечит при его трансформации в трубку укладку краев многослойной пленочной структуры в спираль, витки которой лежат в одной и той же плоскости.

При изготовлении каждой многослойной пленочной структуры, а именно ее участков (6) и (7), заданный для них рисунок с использованием травления (традиционное химическое, плазменное) переносят на глубину, необходимую для образования в конструктивных слоях окон, задающих контур многослойной пленочной структуры (см. Фиг.1 и 2). При этом используют трехуровневую литографию. Формируют отличающиеся глубиной окна, соответствующие трем уровням. Результат трехуровневой литографии показан на Фиг.2.

Следующим этапом изготовления является отсоединение участка (6) каждой многослойной пленочной структуры, предназначенного для изготовления трубки, от кристалла-подложки (1) с изменением его пространственной конфигурации под действием упругих сил, возникающих в результате наличия формообразующих слоев, в которые при их изготовлении вводят внутренние механические напряжения (см. Фиг.3-4). Роль жертвенного слоя выполняет кристалл-подложка (1) Si благодаря существующей анизотропии травления. Селективное боковое травление материала кристалла-подложки (1) в направлении освобождения и