Способ получения нанослоев

Иллюстрации

Показать всеИзобретение относится к технологии формирования наноэлектронных структур. Сущность изобретения: в способе получения нанослоев на сформированном на подложке первом жертвенном слое формируют второй жертвенный слой, наносят фоторезист, формируют в фоторезисте окно, травят второй и первый жертвенные слои до подложки в окнах фоторезиста, после чего формируют нанослой, удаляют нанослой и второй жертвенный слои с горизонтальных участков первого жертвенного слоя, удаляют нанослой на дне вытравленного окна, удаляют первый жертвенный слой. Способ позволяет получать полупроводниковые, диэлектрические, металлические, полицидные, нитридметаллические и карбидполупроводниковые нанослой на стандартном технологическом оборудовании, используемом для производства интегральных микросхем. 14 з.п. ф-лы, 5 ил.

Реферат

Областью применения изобретения является электроника, а именно технология формирования наноэлектронных структур.

В настоящее время пространственно упорядочные конструкции из наноразмерных наноструктур различных веществ получают либо путем внедрения соответствующих веществ в наноразмерные полости или каналы, сформированные в объеме обрабатываемого материала (применяя различные физико-химические процессы), либо путем формирования наноразмерных структур на поверхности подложек.

Известен способ получения наноразмерных кластеров на плоской поверхности подложек с помощью туннельного атомно-силового микроскопа. По этому способу на подложку с диоксидом кремния наносят тонкий слой титана. На поверхности титана адсорбируется тонкая пленка воды. В присутствии сильного электрического поля между подложкой и зондом микроскопа в результате электрохимических процессов производят окисление титана. В результате этого процесса формируется MOM-транзистор (MOM - металл-окисел-металл) с толщиной областей в несколько нанометров [1].

Известен способ получения кремниевых наноструктур, включающий воздействие потоком электронов плотностью 1-102 мА/см2 и с энергией 5-25 кэВ в течение не менее 50 с на пористую силикатную матрицу и последующее осаждение выделяющегося кремния в наноразмерных полостях силикатной матрицы [2].

Данный способ позволяет формировать в силикатных матрицах локальные области, содержащие кремниевые кластеры. Толщина локальных областей определяется энергией электронов, а топология - траекторией перемещения электронного луча. При этом диаметр электронного луча определяет минимальные размеры локальных областей, которые составляют величину порядка одного микрона.

Вышеуказанным способам получения наноструктур присущи следующие недостатки:

- для получения наноразмерных структур используется сложное дорогостоящее оборудование;

- минимальные размеры наноструктур определяются диаметром электронного луча, получить толщину которого в несколько десятков нанометров практически невозможно.

Наиболее близким аналогом, принятым за прототип, является пат. РФ № 2129320, H01L 21/263, опубл. 20.04.1999 г. [3].

По этому способу получение проводящей наноструктуры включает: формирование на кремниевой подложке диоксида кремния толщиной 2-20 нм, преобразование диоксида кремния в проводящий материал под действием модулированного излучения от источника заряженных частиц.

Этим способом получаются наноструктуры заданных размеров с варьированием расстояния между ними. Наноструктуры этим способом формируются лишь при толщине диоксида кремния не более 10 нм. В связи с тем, что в этом способе воздействие осуществляют относительно низкоэнергетическим излучением (потоком электронов с энергией 200 кэВ или ионами водорода с энергией 1 кэВ), при использовании диоксида кремния большей толщины размеры получаемых наноструктур возрастают и становятся соизмеримыми с толщиной диоксида кремния вследствие эффекта обратного рассеяния.

Недостатком данного способа является то, что минимальные размеры наноструктур зависят от толщины кремнийсодержащего вещества (в частности, диоксида кремния) на подложке.

Технической задачей, на решение которой направлено изобретение, является достижение технического результата, заключающегося в получении диэлектрических, полупроводниковых, нитридметаллических, карбидполупроводниковых и металлических нанослоев на стандартном технологическом оборудовании, используемом для производства интегральных микросхем.

Указанная техническая задача решается тем, что способ получения нанослоев включает формирование на подложке первого жертвенного слоя, формирование на первом жертвенном слое второго жертвенного слоя, нанесение фоторезиста, формирование в фоторезисте окон, травление второго жертвенного и первого жертвенного слоев до подложки в окнах фоторезиста, формирование нанослоя, удаление нанослоя и второго жертвенного слоя с горизонтальных участков первого жертвенного слоя, удаление нанослоя на дне вытравленного окна, удаление первого жертвенного слоя.

При этом способе первым жертвенным слоем является диэлектрик, вторым жертвенным слоем является аморфный кремний, а нанослой является аморфным кремнием.

При этом способе первым жертвенным слоем является диэлектрик, вторым жертвенным слоем является полицидом металла, а нанослой является полицидом металла.

При этом способе первым жертвенным слоем является диэлектрик, вторым жертвенным слоем является нитридом металла, а нанослой является нитридом металла.

При этом способе первым жертвенным слоем является диэлектрик, вторым жертвенным слоем является металл, а нанослой является металлом.

При этом способе первым жертвенным слоем является диэлектрик, вторым жертвенным слоем является карбид полупроводников, а нанослой является карбидом полупроводников.

При этом способе первым жертвенным слоем является аморфный кремний, вторым жертвенным слоем является диэлектрик, а нанослой является диэлектриком.

Названный технический результат достигается в способе получения нанослоев, включающем формирование на подложке первого жертвенного слоя, формирование на первом жертвенном слое второго жертвенного слоя, нанесение фоторезиста, формирование в фоторезисте окон, травление второго жертвенного и первого жертвенного слоев до подложки в окнах фоторезиста, формирование нанослоя, удаление нанослоя и второго жертвенного слоя с горизонтальных участков первого жертвенного слоя, удаление нанослоя на дне вытравленного окна, удаление первого жертвенного слоя.

Для формирования диэлектрических нанослоев первым жертвенным слоем является аморфный кремний, вторым жертвенным слоем и нанослоем является диэлектрик.

Для формирования полупроводниковых, полицидметаллических, нитридметаллических, металлических, карбидполупроводниковых нанослоев первым жертвенным слое является диэлектрик, а вторым жертвенным слоем и нанослоем являются соответственно полупроводниковые, полицидметаллические, нитридметаллические, металлические, карбидполупроводниковые слои и нанослои.

Необходимым условием формирования нанослоев является конформность покрытия микрорельефной поверхности (одинаковая толщина на горизонтальных и вертикальных поверхностях). Это условие обеспечивается методом химического осаждения из газовой фазы (ХОГФ) при пониженном давлении [4].

Таким образом, на подложке формируется нанослой, толщина которого контролируется временем осаждения, а неоднородность толщины по подложке составляет десятки ангстрем.

Как следует из рассмотрения предлагаемого технического решения, в способе получения нанослоев используется стандартное технологическое оборудование для производства интегральных микросхем, что позволяет получать диэлектрические, полупроводниковые, полицидметаллические, нитридметаллические, металлические, карбидполупроводниковые нанослои с существенным экономическим эффектом.

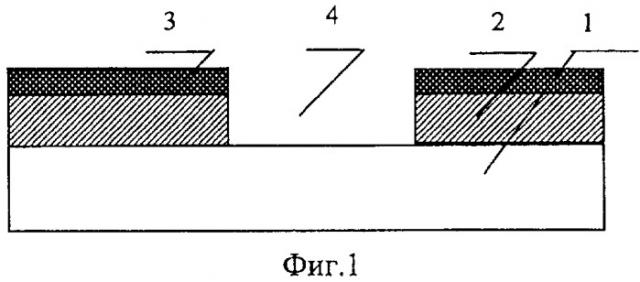

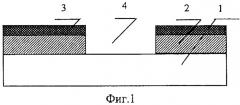

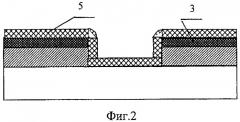

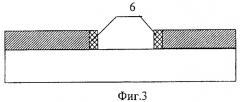

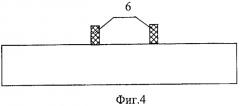

На фиг.1-4 представлены основные этапы получения нанослоев.

На фиг.1 представлен поперечный разрез структуры, где 1 - подложка, 2 - первый жертвенный слой, 3 - второй жертвенный слой, 4 - вытравленное окно во втором и первом жертвенных слоях.

На фиг.2 представлен поперечный разрез структуры, где 5 - нанослой.

На фиг.3 представлен поперечный разрез структуры, где с горизонтальных участков первого жертвенного слоя удалены нанослой 5, второй жертвенный слой 3 и нанослой 5 на дне окна, на вертикальных стенках окна нанослой 6 сохранился.

На фиг.4 представлен поперечный разрез структуры, где удален первый жертвенный слой 2 (фиг.1), а на подложке сохранился нанослой 6.

На фиг.5 представлена микрофотография с РЭМ (растрового электронного микроскопа) полученных нанослоев из аморфного кремния, где 1 - подложка, 6 - нанослои.

Пример 1. На монокристаллической подложке 1 КДБ-12 (100) формировали диоксид кремния 2 (первый жертвенный слой) ХОГФ из ТЭОСа (тетраэтилортосиликата, Si(C2H5O)4 при Тос.=720°С и давлении Р=80 Па толщиной 100-150 нм), формировали над диоксидом кремния аморфный кремний (второй жертвенный слой) ХОГФ из моносилана при Тос.=570°С и Р=60 Па толщиной 50-100 нм. Методом фотохемографии вскрывали окна в фоторезисте, производили реакционно-ионное травление (РИТ) аморфного слоя (второго жертвенного слоя) 3 в SF6+O2 при Р=2-3 Па и мощности ВЧ-разряда 100 Вт и диоксида кремния (первого жертвенного слоя) 2 в CHF3+CF4+Ar при Р=65 Па и мощности ВЧ-разряда 350-380 Вт до подложки 1. Формировали нанослой 5 аморфного кремния ХОГФ из моносилана при Тос.=570°С и Р=60 Па толщиной 50 нм и проводили химико-механическую полировку нанослоя 5 и аморфного кремния (второго жертвенного слоя) 5 до диоксида кремния (первого жертвенного слоя) 2. На дне окна 4 РИТ удаляли нанослой 5, после чего производили удаление диоксида кремния (первого жертвенного слоя) 2 газовым травлением в HF+СН3ОН при Т=45-50°С и Р=(9,9-10)·103 Па, а на подложке сохранялись наноразмерные слои 6 из аморфного кремния.

Таким образом можно получать полупроводниковые, полицидметаллические, нитридметаллические, металлические, карбидполупроводниковые нанослои размером 10-100 нм, длина которых определяется продольным размером вскрытых окон.

Пример 2. На монокристаллической подложке КДБ-12 (100) формировали диэлектрик - диоксид кремния толщиной 10 нм окислением подложки, формировали над диоксидом кремния аморфный кремний (первый жертвенный слой) ХОГФ из моносилана при Тос.=570°С и Р=60 Па толщиной 100-150 нм. Формировали над аморфным кремнием (первым жертвенным слоем) диоксид кремния (второй жертвенный слой) ХОГФ из ТЭОСа (тетраэтилортосиликата, Si(C2H5O)4 при Тос.=720°С и давлении Р=80 Па толщиной 50-100 нм). Методом фотохемографии вскрывали окна в фоторезисте, производили РИТ диоксида кремния (второго жертвенного слоя) в CHF3+CF4+Ar при Р=65 Па и мощности ВЧ-разряда 350-380 Вт и аморфного кремния (первого жертвенного слоя) в SF6+O2 при Р=2-3 Па и мощности ВЧ-разряда 100 Вт до диоксида кремния, лежащего непосредственно на подложке. Формировали нанослой ХОГФ из ТЭОСа (тетраэтилортосиликата, Si(C2H5O)4 при Тос.=700°С и давлении Р=80 Па толщиной 50 нм), проводили химико-механическую полировку нанослоя и диоксида кремния (второго жертвенного слоя) до аморфного кремния. На дне окна РИТ в CHF3+CF4+Ar при Р=65 Па и мощности ВЧ-разряда 350-380 Вт удаляли нанослой и диоксид кремния, сформированный на подложке, РИТ удаляли аморфный кремний в SF6+O2 при Р=2-3 Па и мощности ВЧ-разряда 100 Вт (первый жертвенный слой), а на подложке сохранялись наноразмерные слои из диоксида кремния.

Источники информации

1. Matsumoto К. Sedawa К. Application of Scaning Tunneling Microscopy process to Singlt Electron Transistor. J. Vacuum Technol. B14, 1996, p.1331-1335.

2. Пат. РФ № 2153208, H01L 21/263, опубл. 20.04.1999 г.

3. Пат РФ № 2129320, H01L 21/263, опубл. 20.04.1999 г. - прототип

4. Манжа Н.М. Влияние толщины осаждаемых слоев на микрорельеф поверхности при формировании щелевой изоляции / Известия вузов, Электроника. № 6, 2003, с.12-16.

5. Пат. РФ № 2173003, H01L 21/265, опубл. 27.08.2001 г.

6. Пат. РФ № 2191444, H01L 21/266, опубл. 20.10.2002 г.

7. Демидова Ю.Б., Луканов Н.М., Метельков П.В., Сауров А.Н. Конструктивно-технологический базис СВЧ сверхинтегрированных структур и микросхем радиочастотного диапазона на кремнии. - Известия вузов. Электроника. М., 2003, №2, с.25-32.

8. Галушков А.И., Демидова Ю.Б., Луканов Н.М., Сауров А.Н. БИ-КМОП-технологии, использующие методы самосовмещения и самоформирования. - Приборостроение и радиоэлектроника. 2001, №2, с.8-20.

9. Вернер В.Д., Сауров А.Н. Метод формирования в технологии микросистем. - Известия вузов. Электроника. М., 2000, № 4-5.

10. Пат. США № 6274007, H01L 29/02, опубл. 14.08.2001.

11. Пат. Китая № 101109065, С23С 14/24, опубл. 23.01.2008.

12. Пат. Кореи № 20040046644, H01L 21/263, опубл. 05.06.2004.

1. Способ получения нанослоев, включающий формирование на подложке первого жертвенного слоя, формирование на первом жертвенном слое второго жертвенного слоя, нанесение фоторезиста, формирование в фоторезисте окон, травление второго жертвенного и первого жертвенного слоев до подложки в окнах фоторезиста, формирование нанослоя, удаление нанослоя и второго жертвенного слоя с горизонтальных участков первого жертвенного слоя, удаление нанослоя на дне вытравленного окна, удаление первого жертвенного слоя.

2. Способ по п.1, отличающийся тем, что первым жертвенным слоем является диэлекрик.

3. Способ по п.1, отличающийся тем, что первым жертвенным слоем является аморфный кремний.

4. Способ по п.2, отличающийся тем, что вторым жертвенным слоем является аморфный кремний.

5. Способ по п.4, отличающийся тем, что нанослой является аморфным кремнием.

6. Способ по п.2, отличающийся тем, что вторым жертвенным слоем является полицид металла.

7. Способ по п.6, отличающийся тем, что нанослой является полицидом металла.

8. Способ по п.2, отличающийся тем, что вторым жертвенным слоем является нитрид металла.

9. Способ по п.8, отличающийся тем, что нанослой является нитридом металла.

10. Способ по п.2, отличающийся тем, что вторым жертвенным слоем является металл.

11. Способ по п.10, отличающийся тем, что нанослой является металлом.

12. Способ по п.2, отличающийся тем, что вторым жертвенным слоем является карбид полупроводников.

13. Способ по п.12, отличающийся тем, что нанослой является карбидом полупроводников.

14. Способ по п.3, отличающийся тем, что вторым жертвенным слоем является диэлектрик.

15. Способ по п.14, отличающийся тем, что нанослой является диэлектриком.