Опора двигателя летательного аппарата, содержащая две тяги с поперечным соединительным элементом

Иллюстрации

Показать всеИзобретения относятся к области авиастроения, более конкретно к опоре двигателя летательного аппарата, силовой установке и летательному аппарату, содержащему такую силовую установку. Опора (4) двигателя (6) летательного аппарата содержит жесткую конструкцию (8) и средства крепления двигателя (6) на этой конструкции. Средства крепления включают в себя устройство (14) восприятия тяговых усилий, содержащее две боковые тяги (26), задний конец (26b) каждой из которых соединен с траверсой (28) устройства (14) восприятия создаваемых двигателем (6) тяговых усилий посредством механического соединения (44). Каждое механическое соединение (44) состоит из консоли (48), выполненной на траверсе (28) и проходящей через отверстие (50) в заднем конце (26b) соответствующей тяги (26), при этом вышеуказанная консоль (48) расположена поперечно относительно опоры. Технический результат заключается в упрощении установки двигателя летательного аппарата. 3 н. и 8 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение в основном относится к опоре двигателя летательного аппарата, располагающейся между крылом самолета и соответствующим двигателем, и к силовой установке, содержащей такую опорную конструкцию.

Изобретение может быть использовано в любых самолетах с турбореактивными или турбовинтовыми двигателями.

Опора, называемая также стойкой крепления или пилоном, может быть использована в различных вариантах крепления двигателя, например под крылом, над крылом или в хвостовой части фюзеляжа самолета.

Уровень техники

Опора образует соединительную промежуточную конструкцию между газотурбинным двигателем и крылом летательного аппарата. Она позволяет передавать на конструкцию летательного аппарата усилия, создаваемые соответствующим газотурбинным двигателем, а также позволяет проложить топливные трубопроводы, электрические, гидравлические и воздушные коммуникации между двигателем и летательным аппаратом.

Для передачи усилий опора содержит жесткую конструкцию обычно кессонного типа, т.е. конструкцию, образованную соединенными между собой верхними и нижними лонжеронами, боковыми панелями и поперечными нервюрами.

Кроме того, опора снабжена средствами крепления, расположенными между газотурбинным двигателем и жесткой конструкцией, которые в основном содержат два узла крепления двигателя и средство передачи создаваемой газотурбинным двигателем силы тяги.

Известно средство передачи тяговых усилий, содержащее две боковые тяги, соединенные с корпусом газотурбинного двигателя и с траверсой, шарнирно установленной на жесткой конструкции опоры.

Аналогично, опора также содержит другие наборы узлов крепления, образующих систему крепления между жесткой конструкцией и крылом самолета, причем эта система обычно содержит два или три узла крепления.

Кроме того, пилон снабжен множеством вторичных конструкций, обеспечивающих, в частности, разъединение и техническое обслуживание подводящих коммуникаций, а также поддерживающих аэродинамический обтекатель.

Как отмечено выше, в известных решениях устройство передачи тяговых усилий включает в себя две боковые соединительные тяги, при этом каждая тяга имеет задний конец, шарнирно соединенный с боковом концом траверсы посредством оси, проходящей через тягу и траверсу.

Как правило, эта ось проходит по существу вертикально и параллельно оси, на которой шарнирно установлена траверса на соединительном кронштейне, расположенном на жесткой конструкции опоры с возможностью осуществления хорошей балансировки этой траверсы.

Если устройство передачи тяговых усилий уже установлено между двигателем и жесткой конструкцией, то в дальнейшем невозможно соединить или рассоединить тяги и траверсу, однако такие операции могут потребоваться, например, для последующей разборки двигателя. В связи с этим возникает необходимость в обеспечении возможности соединения или отсоединения всей траверсы, которая несет на себе тяги, посредством установки или снятия шарнирной оси этой траверсы на жесткой конструкции.

Однако такой способ выполнения работы требует установки крупногабаритных приспособлений в зоне, которая имеет очень ограниченный доступ и, к тому же, сильно перегружена различным оборудованием. Нижний конец шарнирной оси траверсы, приспособленный для взаимодействия с приспособлениями, в основном лежит очень близко к корпусу газотурбинного двигателя.

Таким образом, установка этих приспособлений и манипулирование ими приводит к высокой вероятности повреждения силовой установки, и во всех случаях эти действия связаны с трудностями, отрицательно сказывающимися на продолжительности времени сборки. Эти недостатки особенно ярко проявляются в тех случаях, когда приспособление помещается между корпусом газотурбинного двигателя и нижней частью траверсы, шарнирно установленной с возможностью поворота вокруг вышеупомянутой шарнирной оси.

Раскрытие изобретения

Задачей изобретения является создание опоры двигателя и силовой установки, позволяющих исключить вышеописанные недостатки известных технических решений.

Для решения этой задачи предложена опора двигателя самолета, содержащая жесткую конструкцию и средства крепления двигателя на жесткой конструкции, при этом средства крепления содержат устройство восприятия создаваемых двигателем тяговых усилий, включающее в себя две боковые тяги восприятия тяговых усилий, каждая из которых содержит задний конец, соединенный с траверсой устройства посредством механического соединения. Согласно изобретению каждое механическое соединение осуществлено посредством консоли, имеющейся на траверсе и проходящей через отверстие в заднем конце соответствующей тяги, причем эта консоль расположена по существу поперечно относительно опоры.

Согласно изобретению каждая консоль расположена по существу поперечно устройству или под небольшим углом к нему, что позволяет легко производить отсоединение или подсоединение заднего конца каждой из боковых тяг, например, для выполнения операций по разборке или повторной установке двигателя. Таким образом, явным преимуществом является то, что исчезает необходимость в разборке или повторной установке траверсы в сборе при выполнении операции указанного типа.

Установка приспособлений, необходимых для монтажа или разборки каждой из боковых тяг и манипулирования ими, практически не влечет за собой риск повреждения силовой установки, причем степень риска зависит от того, насколько свободный конец каждой консоли ориентирован по направлению к наименее перегруженной зоне силовой установки. Установлено, что в результате этих изменений приспособления, требуемые для разборки или повторной установки траверсы, соединенной с задними концами боковых тяг, являются менее объемными, чем те приспособления, которые требовались для известных устройств.

Кроме того, легкий монтаж, обеспечиваемый вышеупомянутым расположением, позволяет снизить продолжительность сборки, которая также оптимизируется за счет того, что задние концы боковых тяг могут легко соединяться с соответствующими консолями только с помощью по существу бокового перемещения этих тяг, которые первоначально были соединены с двигателем своими передними концами.

Предпочтительно пространственное положение консоли выбрано таким, чтобы каждая консоль проходила вдоль оси, лежащей в пределах телесного угла, образованного конусом вращения, центральная ось которого соответствует поперечному направлению опоры, не превышающего 2π(1-cosl5°) стерадиан. Такая ориентация консолей характеризует по существу поперечное их расположение. Указанное выше значение телесного угла соответствует конусу, образующая которого составляет с центральной осью угол 15°.

Более подробно, пространственное положение консоли предпочтительно таково, что при виде сверху каждая консоль проходит вдоль оси, составляющей с поперечным направлением опоры угол, равный или меньший 15°, и/или при виде спереди каждая консоль проходит вдоль оси, составляющей с поперечным направлением опоры угол, равный или меньший 15°.

Предпочтительно в каждом механическом соединении отверстие в заднем конце тяги, через которое проходит консоль, образует с консолью шаровой шарнир.

Предпочтительно траверса шарнирно соединена с шарнирной осью, которая также проходит через кронштейн для соединения с жесткой конструкцией. При этом устройство восприятия тяговых усилий также содержит подковообразный упорный кронштейн, через центральную часть которого проходит шарнирная ось и который жестко соединен с жесткой конструкцией. Подковообразный упорный кронштейн имеет опорную поверхность, расположенную вблизи задней части траверсы таким образом, чтобы этот кронштейн мог стопорить вращение траверсы вокруг указанной шарнирной оси в обоих направлениях.

Предпочтительно средства крепления двигателя содержат также передний и задний узлы крепления двигателя, жестко соединенные с жесткой конструкцией. Передний узел крепления двигателя выполнен с возможностью передачи усилий, возникающих в поперечном и вертикальном направлениях относительно двигателя, а задний узел крепления двигателя - с возможностью передачи усилий, возникающих в поперечном и вертикальном направлениях относительно двигателя, и передачи момента, возникающего в продольном направлении относительно этого двигателя.

Обычно две боковые тяги предпочтительно размещены с двух сторон от продольной вертикальной плоскости, расположенной посредине опоры.

Дополнительным объектом изобретения является силовая установка, содержащая по меньшей мере один двигатель, например газотурбинный, и опору для установки этого двигателя, при этом опора представляет собой описанную выше конструкцию.

Изобретение также относится к самолету, содержащему по меньшей мере одну описанную выше силовую установку, расположенную на крыле или в хвостовой части фюзеляжа самолета.

Другие особенности и преимущества изобретения станут более понятными из приведенного ниже подробного описания неограничивающего примера его осуществления.

Краткое описание чертежей

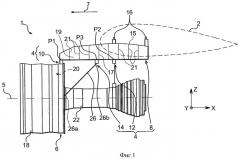

На фиг.1 показана силовая установка летательного аппарата, содержащая опору согласно предпочтительному варианту осуществления настоящего изобретения, вид сбоку;

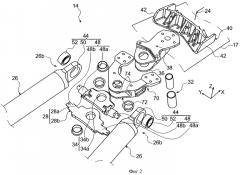

на фиг.2 показана часть устройства восприятия тяговых усилий, принадлежащего опоре, изображенной на фиг.1, вид в перспективе с пространственным разделением деталей;

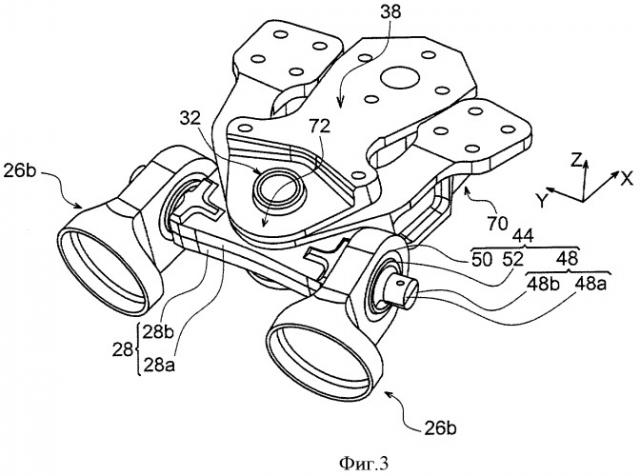

на фиг.3 - то же, но без пространственного разделения деталей;

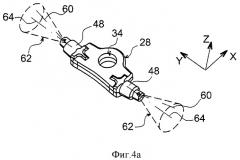

на фиг.4а - 4с показана в основном поперечная ориентация выполненных на траверсе консолей;

на фиг.5 показана схема передачи тягового усилия различными элементами средств крепления двигателя, показанного на фиг.1, вид в перспективе;

на фиг.6а - 6е схематично показан процесс соединения заднего конца каждой из двух тяг с ответной консолью, выполненной на траверсе.

Осуществление изобретения

На фиг.1 показана силовая установка 1 летательного аппарата, предназначенная для крепления под крылом 2 этого летательного аппарата, которое для большей ясности показано пунктирной линией. Согласно одному из предпочтительных вариантов осуществления изобретения силовая установка 1 содержит опору 4, при этом двигатель 6, например турбореактивный, расположен ниже этой опоры 4.

Опора 4 содержит жесткую конструкцию 8, несущую на себе средства крепления двигателя 6, причем эти средства крепления имеют множество узлов 10, 12 крепления двигателя и устройство 14 восприятия и передачи создаваемых двигателем 6 тяговых усилий.

Следует отметить, что силовая установка 1 предназначена для размещения в гондоле, т.е. она должна быть окружена гондолой (не показана), а опора 4 содержит другой набор узлов крепления 16 для подвески силовой установки 1 под крылом 2 самолета.

В дальнейшем символом Х обозначено продольное направление устройства 4, соответствующее продольным направлением газотурбинного двигателя 6 и устройства 14, причем это направление Х параллельно продольной оси 5 турбореактивного двигателя 6. Символом Y обозначено поперечное направление относительно устройства 4, которое соответствует поперечному направлению турбореактивного двигателя 6 и устройства 14, а символом Z обозначено вертикальное направление или высота. Эти три направления, X, Y и Z взаимно ортогональны.

Термины «передний» и «задний» должны рассматриваться относительно направления перемещения самолета под действием силы тяги, создаваемой турбореактивным двигателем 6, это направление схематически показано стрелкой 7.

На фиг.1 показаны два узла 10 и 12 крепления двигателя, набор узлов 16 крепления, устройство 14 восприятия тяговых усилий и жесткая конструкция 8, входящая в состав опоры 4. Другие, не показанные конструкционные элементы этого устройства 4, такие как вторичная конструкция, обеспечивающая разделение и поддержку систем аэродинамических обтекателей, являются традиционными элементами, идентичными или подобными тем, которые известны специалистам в данной области техники, поэтому их подробное описание опущено.

Также на чертеже показано, что турбореактивный двигатель 6 оснащен в своей передней части корпусом вентилятора 18 большого размера, ограничивающего кольцевой канал 20, в задней части которого расположен центральный корпус 22 меньшего размера, включающий в себя основную часть этого турбореактивного двигателя. Корпуса 18 и 20 жестко соединены друг с другом.

Как показано на фиг.1, узлы 10 и 12 крепления устройства 4 составляют пару и называются соответственно передним и задним узлами крепления двигателя.

В этом предпочтительном варианте осуществления изобретения жесткая конструкция 8 выполнена в виде кессона, проходящего в основном вдоль направления X.

Кессон 8 выполнен в виде пилона, образуя конструкцию, подобную той, которая обычно используется для стоек крепления турбореактивных двигателей, особенно учитывая то, что он формируется верхним лонжероном 15, нижним лонжероном 17 и двумя боковыми лонжеронами или панелями 19 (на фигуре виден только одна из них). Эти элементы 15, 17 и 19 соединены между собой посредством шпангоутов 21, каждый из которых по существу имеет форму прямоугольника. Шпангоуты 21 расположены вдоль плоскости YZ, лонжероны 15, 17 по существу проходят вдоль плоскости XY, а боковые панели 19 - вдоль плоскости XZ.

Средства крепления в этом предпочтительном варианте осуществления изобретения содержат передний узел 10 крепления двигателя, расположенный между передним концом жесткой конструкции 8, также называемой пирамидой, и верхним участком корпуса 18 вентилятора. Кроме того, передний узел 10 крепления двигателя можно также расположить на соединительном корпусе между центральным корпусом и корпусом вентилятора, что известно специалистам в данной области техники. Передний узел 10 крепления двигателя, имеющий традиционную конструкцию и известный специалистам в данной области техники, жестко соединен в первой точке Р1 жесткой конструкции 8, которую также называют первичной конструкцией.

Задний узел 12 крепления двигателя, также известный специалистам в данной области техники, расположен между жесткой конструкцией 8 и центральным корпусом 22 и жестко установлен во второй точке Р2 жесткой конструкции 8, расположенной позади точки Р1.

В этом предпочтительном варианте осуществления изобретения устройство 14 восприятия тяговых усилий жестко установлено в третьей точке Р3 жесткой конструкции 8, при этом точка Р3 расположена между точками Р1 и Р2.

В целом устройство 14 восприятия тяговых усилий содержит две боковые тяги 26 (на фиг.1 видна только одна из них), каждая из которых имеет передний конец 26а, соединенный с корпусом 18, например, в горизонтальной средней плоскости газотурбинного двигателя 6 или близко к ней.

Задний участок устройства 14 восприятия тяговых усилий будет описан со ссылками на фиг.2 и 3.

Как показано на этих фигурах, две боковые тяги 26 расположены с каждой стороны вертикальной продольной средней плоскости 24 опоры, также соответствующей вертикальной средней плоскости газотурбинного двигателя. Каждая тяга имеет задний конец 26b, соединенный с траверсой 28, как будет более подробно описано ниже.

Траверса 28 соединена с шарнирной осью 32, предпочтительно выполненной в виде двойного штифта и ориентированной так, что вертикальная продольная средняя плоскость 24 проходит через нее. Эта ось траверсы проходит через отверстие 34 в траверсе 28 и через проушины вилки 36, расположенные с каждой стороны траверсы 28. Вилка 36 принадлежит соединительному кронштейну 38 жесткой конструкции.

Для обеспечения живучести траверса 28 предпочтительно состоит из двух наложенных одна на другую частей 28а и 28b, как показано на фиг.2, поэтому упомянутое отверстие 34 в траверсе образовано двумя отверстиями 34а и 34b в частях 28а и 28b траверсы соответственно.

Задний конец соединительного кронштейна 38 жестко установлен с нижней стороны нижнего лонжерона 17, с которым он предпочтительно контактирует. При этом использованы монтажные средства (не показаны) типа болтового соединения, например, взаимодействующие с упрочняющим кронштейном 40, расположенным внутри кессона и предпочтительно находящимся в контакте с внутренней поверхностью нижнего лонжерона 17. Упрочняющий кронштейн 40 расположен так, что две его боковые стенки 42 могут крепиться к двум стенкам (не показаны) нижнего лонжерона 17 кессона, а его нижняя стенка повторяет контур внутренней поверхности нижнего лонжерона 17. Таким образом, упрочняющий кронштейн 40 выполнен аналогично шпангоутам кессона, отличаясь от них тем, что он не занимает всю высоту жесткой конструкции.

Механическое соединение 44 обеспечивает соединение заднего конца 26b каждой тяги 26 с обеспечением правильной передачи тяговых усилий. Это соединение по существу осуществляется посредством консоли 48, выполненной на соответствующей боковой стороне траверсы 28. Эта консоль 48 выступает по существу поперечно относительно устройства 14 восприятия тяговых усилий, а именно по существу в направлении Y, хотя она может располагаться под небольшим углом к этому направлению, что будет описано ниже. Предпочтительно консоль располагается перпендикулярно к оси боковой тяги 26, через которую она проходит.

Как описано выше, траверса 28 предпочтительно сформирована из двух частей, поэтому каждая из двух консолей 48 формируется двумя полуцилиндрами 48а и 48b, принадлежащими кронштейнам 28а и 28b соответственно, контактирующих между собой противоположными поверхностями. Как показано на фиг.2 и 3, каждая консоль 48 предпочтительно имеет круглое сечение и дополнительно содержит выступающую часть с сечением меньшего диаметра для установки контровочных средств (не показаны).

Консоль 48 входит в отверстие 50, выполненное в заднем конце 26b взаимодействующей с ней тяги 26, причем ось этого отверстия по существу совпадает с осью консоли 48. Кроме того, между отверстием 50 и консолью 48 установлен шаровой шарнир 52, во внутренней обойме которого установлена консоль, а внешняя обойма жестко установлена в отверстии 50.

Как показано на фиг.4а - 4с, каждая консоль 48 может быть ориентирована не только вдоль направления Y, но также, как вариант, она может располагаться под небольшим углом к этому направлению, стремясь постоянно поддерживать по существу поперечную ориентацию этих консолей так, чтобы механическое соединение 44 легко устанавливалось в положение, исключающее какой-либо риск разрушения силовой установки 1. Кроме того, предпочтительно придать консоли направление, перпендикулярное к оси тяги 26, через которую она проходит.

По этой причине, как показано на фиг.4а, каждая консоль 48 может проходить вдоль оси 60, лежащей в пределах телесного угла, образованного конусом вращения, центральная ось которого соответствует направлению Y, не превышающего 2π(1-cos15°) стерадиан.

Кроме того, как показано на фиг.4b, вид сверху, пространственное положение консоли задано таким образом, что каждая консоль 48 проходит вдоль оси 60, образуя угол 66, не превышающий 15° относительно поперечного направления Y. Подобным образом, положение консоли при виде спереди задано таким образом, что, как показано на фиг.4с, каждая консоль 48 проходит вдоль оси 60, образуя относительно поперечного направления Y угол 68, не превышающий 15°.

Во всех случаях, как показано на фиг.4а - 4с, пространственное положение консоли предпочтительно задано так, чтобы каждая консоль 48 проходила слегка назад, в направлении от центра устройства восприятия тяговых усилий, и слегка вверх, в сторону от центра этого устройства восприятия тяговых усилий.

Кроме того, как показано на фиг.2 и 3, устройство 14 восприятия тяговых усилий также содержит подковообразный упорный кронштейн 70, расположенный на переднем центральном участке вилки 72, через которую также проходит шарнирная ось 32. В частности, две проушины вилки 72 расположены по обе стороны от траверсы 28, причем каждая из проушин вставлена между этой траверсой 28 и одной из двух проушин вилки 36 соединительного кронштейна 38.

Предпочтительно подковообразный упорный кронштейн 70 расположен симметрично относительно средней плоскости 24, при этом его два свободных конца по существу ориентированы по направлению назад. Каждый конец указанного кронштейна 70 фиксируется в кессоне так же, как и соединительный кронштейн 38, а именно с помощью повторения внешнего контура нижнего лонжерона 17, и крепления на нем обычными средствами монтажа (не показаны), взаимодействуя с упрочняющим кронштейном 40.

Кроме того, подковообразный упорный кронштейн 70 имеет упорную поверхность 74, лежащую позади траверсы 28 и находящуюся в нижней части вышеупомянутой вилки 72. Эта поверхность предназначена для ограничения поворота траверсы вокруг шарнирной оси 32 в обоих направлениях.

Упорная поверхность 74 может состоять из двух отдельных поверхностей, расположенных симметрично относительно вертикальной средней плоскости 24, как показано на фиг.2. Указанная упорная поверхность ориентирована так, чтобы в случае неисправности устройства 14 восприятия тяговых усилий, которая может произойти в результате разрушения одной из тяг 26 или разрыва одного из двух соединений 44, поворот траверсы 28 ограничивался этой поверхностью 74. Следует отметить, что при нормальной работе эта опорная поверхность 74, несомненно, остается незадействованной, поскольку траверса 28 в этом случае находится на некотором расстоянии от нее.

Когда случается поломка вышеупомянутого типа, траверса 28, соединенная в этом случае только через единственную тягу 26, поворачивается вокруг шарнирной оси 32 до тех пор, пока один из ее боковых концов не войдет в контакт с упорной поверхностью 74, находившейся на некотором расстоянии от него. Таким образом, позиционирование опорной поверхности 74 должно быть выбрано таким образом, чтобы наложить ограничение на максимальный угол поворота траверсы 28 вокруг шарнирной оси 32, причем этом максимальный угол предпочтительно идентичен для обоих направлений вращения и, очевидно, будет определяться из условия обеспечения передачи тягового усилия с помощью устройства 14 восприятия тяговых усилий, по меньшей мере, в течение определенного времени.

Как схематически показано на фиг.5, передний узел крепления 10 двигателя жестко установлен в точке Р1, которая предназначена для передачи нагрузок в основном в вертикальном Z и в поперечном Y направлениях, но не для передачи нагрузок, действующих в продольном направлении X.

Задний узел крепления 12 двигателя приспособлен для передачи нагрузок, главным образом действующих в поперечном направлении Y, и его конструкция предпочтительно является известной конструкцией типа «полуузел», позволяющий каждому из двух полуузлов (не показаны) передавать нагрузки, возникающие главным образом в вертикальном направлении Z. Заднее крепление дополнительно способно обеспечивать передачу момента, действующего в направлении X.

Наконец, устройство 14 восприятия тяговых усилий способно передавать нагрузки, действующие главным образом в продольном направлении X.

Таким образом, нагрузки, действующие вдоль продольного направления X, передаются только устройством восприятия тяговых усилий, при этом усилия, действующие в поперечном направлении Y, совместно передаются передним 10 и задним 12 узлами крепления, а нагрузки, действующие в вертикальном направлении Z, также совместно передаются передним узлом 10 крепления и двумя полуузлами заднего узла 12 крепления.

Кроме того, передача момента, действующего в направлении X, обеспечивается исключительно двумя полуузлами заднего узла 12 крепления, в то время как передача моментов, действующих в направлениях Y и Z, обеспечивается совместно двумя узлами 10 и 12 крепления двигателя.

Последовательные этапы сборки конструкции 14 восприятия тяговых усилий показаны на фиг.6а - 6е, иллюстрирующих эти этапы при виде снизу.

Как показано на фиг.6а, перед установкой задних концов тяг на ответные и взаимодействующие с ними консоли траверса 28 уже закреплена на жесткой конструкции 8 посредством соединительного кронштейна 38. Очевидно, что перед началом присоединения заднего конца 26b первой тяги 26 к ответной консоли 48, как показано на фиг.6b, двигатель соответствующим образом сориентирован относительно жесткой конструкции 8 пилона.

Как упоминалось ранее, присоединение заднего конца 26b первой тяги 26 может быть осуществлено в основном только с помощью поперечного перемещения тяги, лежащей близко к ответной консоли. Поскольку передний конец 26а тяги 26 уже установлен на двигателе, это перемещение можно уподобить небольшому повороту тяги вокруг ее переднего конца 26а, чтобы таким образом получить полное присоединение заднего конца 26b тяги к консоли 48, как показано на фиг.6с.

Далее те же самые операции выполняются для другой тяги 26, как показано на фиг.6d и 6е, хотя установка двух тяг 26, очевидно, может выполняться одновременно.

Очевидно, что в опору 4 и силовую установку 1, описанные выше в качестве неограничивающего примера, специалистами в данной области техники могут быть внесены различные модификации. В этом отношении можно отметить, что хотя силовая установка 1 была представлена в конфигурации, приспособленной для установки под крылом самолета, эта силовая установка 1 может также иметь различные конфигурации, позволяющие устанавливать ее над крылом или даже в хвостовой части фюзеляжа самолета.

1. Опора (4) двигателя (6) летательного аппарата, содержащая жесткую конструкцию (8) и средства крепления двигателя (6) на этой жесткой конструкции (8), при этом указанные средства крепления включают в себя устройство (14) восприятия тяговых усилий, содержащее две боковые тяги (26), задний конец (26b) каждой из которых соединен с траверсой (28) устройства (14) восприятия создаваемых двигателем (6) тяговых усилий посредством механического соединения (44), отличающаяся тем, что каждое механическое соединение (44) состоит из консоли (48), выполненной на траверсе (28) и проходящей через отверстие (50) в заднем конце (26b) соответствующей тяги (26), при этом вышеуказанная консоль (48) расположена, по существу, поперечно относительно опоры.

2. Опора по п.1, отличающаяся тем, что каждая консоль (48) расположена вдоль оси (60), лежащей в пределах телесного угла (62), образованного конусом вращения, центральная ось (64) которого соответствует поперечному направлению (Y) опоры, не превышающего 2π(1-cos(15°)) стерадиан.

3. Опора по п.1, отличающаяся тем, что при виде сверху каждая консоль (48) расположена вдоль оси (60), образующей с поперечным направлением (Y) опоры угол (66), не превышающий 15°.

4. Опора по п.1, отличающаяся тем, что при виде спереди каждая консоль (48) расположена вдоль оси (60), образующей с поперечным направлением (Y) опоры угол (66), не превышающий 15°.

5. Опора по п.1, отличающаяся тем, что в каждом механическом соединении (44) консоль (48) расположена перпендикулярно относительно оси боковой тяги (26), через которую она проходит.

6. Опора по п.1, отличающаяся тем, что в каждом механическом соединении (44), в отверстии (50), выполненном в заднем конце (26b) указанной тяги, установлен шаровой шарнир (52), через который проходит консоль (48), выполненная на траверсе (28).

7. Опора по п.1, отличающаяся тем, что указанная траверса (28) выполнена с возможностью поворота вокруг шарнирной оси (32), проходящей через соединительный кронштейн (38), расположенный на жесткой конструкции (8), при этом устройство (14) восприятия тяговых усилий также содержит подковообразный упорный кронштейн (70), через центральную часть которого проходит шарнирная ось (32), причем подковообразный упорный кронштейн (70) выполнен с возможностью жесткого крепления на указанной жесткой конструкции (8) и имеет упорную поверхность (74), расположенную позади траверсы (28) и обеспечивающую возможность ограничения поворота траверсы (28) вокруг шарнирной оси (32) в обоих направлениях.

8. Опора по п.1, отличающаяся тем, что указанные средства крепления двигателя (6) включают в себя передний (10) и задний (12) узлы крепления двигателя, жестко установленные на жесткой конструкции (8), при этом передний узел крепления (10) двигателя выполнен с возможностью восприятия нагрузок, возникающих в поперечном (Y) и в вертикальном (Z) направлениях этой конструкции, а задний узел крепления (12) двигателя выполнен с возможностью восприятия нагрузок, возникающих в поперечном (Y) и вертикальном (Z) направлениях конструкции (4), а также восприятия момента, возникающего в продольном направлении (X) этого устройства.

9. Опора по п.1, отличающаяся тем, что две боковые тяги (26) восприятия тяговых усилий расположены с каждой стороны от вертикальной продольной средней плоскости (24) опоры.

10. Силовая установка (1), содержащая двигатель (6) и его опору (4), отличающаяся тем, что указанная опора представляет собой устройство по п.1.

11. Самолет, содержащий по меньшей мере одну силовую установку по п.10, расположенную на крыле или в хвостовой части его фюзеляжа.