Способ изготовления фланцев

Иллюстрации

Показать всеИзобретение относится к области полупроводниковой электроники и предназначено для производства корпусов мощных биполярных и полевых ВЧ и СВЧ транзисторов. Изобретение направлено на исключение прогиба фланцев, изготовленных из псевдосплава медь-молибден, которое возникает в процессе пайки корпусов высокотемпературным припоем, и обеспечение контакта всей площади фланцев с теплоотводом для повышения энергетических параметров и надежности транзисторов. Сущность изобретения: при изготовлении фланца корпуса мощного СВЧ транзистора из псевдосплава медь-молибден при вырубке фланцы ориентируют по отношению к направлению проката листа псевдосплава МД-40 таким образом, чтобы длинная сторона фланца была параллельна направлению проката. В результате анизотропии псевдосплава коэффициент термического линейного расширения вдоль фланца находится в пределах 7,6÷8,4×10-6 1/°С, что соответствует коэффициенту термического линейного расширения бериллиевой керамики 7,6×10-6 1/°С, которую напаивают на фланец. Коэффициент термического линейного расширения поперек фланца составляет 9,1÷9,9×10-6 1/°С. Так как длина фланца значительно превосходит его ширину, то несоответствие коэффициента термического линейного расширения псевдосплава и керамики сконцентрировано исключительно на малых поперечных размерах, в результате чего прогиб фланцев в процессе пайки корпусов и эксплуатации транзисторов отсутствует. 3 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области полупроводниковой электроники и предназначено для производства корпусов мощных биполярных и полевых ВЧ и СВЧ транзисторов.

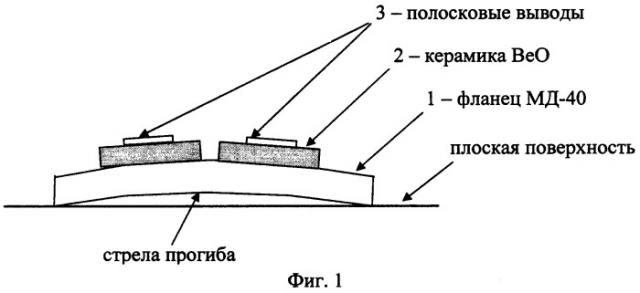

Корпус ВЧ и СВЧ транзистора состоит из металлического фланца (теплоотвода), металлизированного керамического держателя из окиси бериллия (кристаллодержателя) и выводной пластины из никеля (полосковые выводы). Элементы корпуса соединяются между собой методом пайки высокотемпературным серебросодержащим припоем ПСр-72 при температуре 830÷880°С в среде водорода (фиг.1).

Известна конструкция металлокерамического корпуса мощного СВЧ транзистора, в котором фланец изготовлен из псевдосплава, содержащего в определенных весовых пропорциях медь и молибден. Практическое применение из ряда псевдосплавов имеет псевдосплав МД-40, состоящий из 40% меди и 60% молибдена [1, 2]. Его широкое использование в производстве корпусов обусловлено оптимальным сочетанием таких физико-механических свойств, как электропроводность, коэффициент термического линейного расширения и ковкость. Свойство ковкости важно учитывать при изготовлении фланцев методом штамповки (вырубки), который широко используется в производстве как наиболее технологичный и экономически выгодный. Псевдосплавы с большим содержанием меди обладают большей пластичностью, но при этом фланцы из этих материалов больше деформируются как при вырубке, так и в процессе сборки корпусов. С другой стороны, при увеличении в псевдосплаве содержания молибдена утрачивается его пластичность, материал становится хрупким, что затрудняет изготовление фланцев методом штамповки.

В процессе пайки фланца с бериллиевой керамикой, коэффициент термического линейного расширения которой составляет 7,6×10-6 1/°С, возникают механические напряжения из-за разности значений коэффициента термического линейного расширения фланца и керамики. Эти напряжения приводят к изгибу фланца с образованием вогнутости со стрелой прогиба более 50 мкм. Причем, чем длиннее фланец, тем стрела прогиба больше (фиг.1). Корпуса мощных транзисторов имеют сравнительно большие геометрические размеры, поэтому стрела прогиба достигает порядка 100 мкм и более. В вышеприведенной конструкции корпуса фланец является общим электродом и служит как для крепления транзистора к теплоотводу, так и для отвода тепла от кристалла к теплоотводу и должен контактировать с теплоотводом всей площадью. Неплоскостность фланца отрицательно влияет на его равномерный электрический и тепловой контакт с теплоотводом, снижая рассеиваемую мощность и, как следствие, надежность транзистора при его эксплуатации. Специфика конструкции корпусов мощных СВЧ транзисторов заключается в том, что толщина фланца не может быть определена произвольным образом, ее значение оптимизируется в процессе проектирования транзистора, в связи с чем нельзя повысить жесткость фланца, увеличивая его толщину, так как это повлияет на электрические характеристики транзисторов, а также на габариты и массу аппаратуры, которая комплектуется данными транзисторами. Поэтому устранение неплоскостности фланцев является актуальным техническим решением.

Известен способ изготовления фланцев из псевдосплава на основе вольфрама и меди, используемый за рубежом. Фланцы, изготовленные этим методом, сохраняют свою плоскостность как при сборке корпусов, так и во время эксплуатации транзисторов. Однако этот метод экономически нецелесообразен, так как отличается большой трудоемкостью и дороговизной [1]. Кроме того, фланцы на основе вольфрама при тех же габаритных размерах обладают большей массой, чем фланцы из псевдосплава МД-40. В связи с этим были предприняты различные способы устранения прогиба фланцев из псевдосплава МД-40, такие как шлифовка фланцев после пайки корпусов, использование низкотемпературных припоев. Однако эти приемы не дают положительных результатов [1].

Технический эффект предлагаемого изобретения - исключение прогиба фланца в процессе пайки корпусов и обеспечение контакта всей площади фланца с теплоотводом.

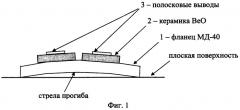

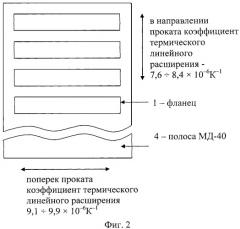

Данный технический эффект достигается за счет изменения ориентации фланцев на листе псевдосплава в процессе вырубки. Псевдосплав получают прессованием и прокаткой смеси порошков меди и молибдена. При прокатке листов в псевдосплаве формируется структура материала с анизотропией величины коэффициента термического линейного расширения. Так, для МД-40 коэффициент термического линейного расширения составляет в направлении проката 7,6÷8,4×10-6 1/°С, а поперек проката 9,1÷9,9×10-6 1/°С. Исходя из оптимального раскроя листов, фланцы для корпусов вырубаются таким образом, что длинная сторона фланца перпендикулярна направлению проката (фиг.2), поэтому коэффициент термического линейного расширения вдоль фланца значительно больше, чем поперек, соответственно 9,1÷9,9×10-6 1/°С, против 7,6÷8,4×10-6 1/°С. Так как причиной прогиба является разница величин коэффициентов термического линейного расширения керамики и фланца, то предлагается осуществлять вырубку таким образом, чтобы длинная сторона фланца была параллельна направлению проката (фиг.3). При такой технологии вырубки коэффициент термического линейного расширения вдоль фланца меньше, чем поперек, и приближается к коэффициенту термического линейного расширения бериллиевой керамики, а поперечный размер фланца сравнительно мал. Поэтому прогиб фланца полностью отсутствует.

На фиг.1 схематично изображен корпус мощного СВЧ транзистора. Он состоит из фланца 1, бериллиевой керамики 2, полосковых выводов 3. Элементы корпуса соединены пайкой высокотемпературным припоем ПСр-72.

На фиг.2 представлена так называемая карта раскроя, изображающая расположение фланца 1 при вырубке на листе псевдосплава МД-40 4 по существующей технологии, а на фиг.3 - по предлагаемой.

Выполнение и испытание предлагаемого изобретения осуществлялось следующим образом: лист псевдосплава МД-40 разрезается поперек проката на полосы шириной, равной длине фланца с припуском (заготовки). Затем производится вырубка фланцев. Коэффициент термического линейного расширения фланца в этом случае составляет вдоль длины 7,6÷8,4×10-6 1/°С, поперек 9,1÷9,9×10-6 1/°С. После подготовки фланцев к пайке по существующей технологии (обезжиривание, никелирование и т.д.) проводится сборка и соответственно пайка корпусов по стандартной технологии. Измерение стрелы прогиба фланцев после пайки корпусов показало ее отсутствие.

В таблице 1 приведены результаты измерений стрелы прогиба фланцев, изготовленных по стандартной и предлагаемой технологии, после сборки и пайки корпусов КТ-82 (ГОСТ 18472-88) для транзисторов в балансном исполнении (фиг.1). Размер фланцев 38×10×2,5 мм.

Из приведенных экспериментальных данных видно, что предлагаемое ориентирование фланцев на листе псевдосплава длинной стороной вдоль проката в процессе их вырубки (другими словами, карты раскроя псевдосплава) позволяет исключить прогиб фланца в процессе пайки корпусов и, как следствие, повысить качество и надежность СВЧ транзисторов в части обеспечения их тепловых и электрических свойств.

| Таблица 1 | ||

| № п/п | Величина стрелы прогиба, мкм | |

| Стандартная технология изготовления фланцев | Предлагаемая технология изготовления фланцев | |

| 1 | 2 | 3 |

| 1 | 80 | - |

| 2 | 70 | - |

| 3 | 50 | <10 |

| 4 | 100 | - |

| 5 | 90 | - |

| 6 | 70 | <10 |

| 7 | 100 | - |

| 8 | 60 | - |

| 9 | 70 | - |

| 10 | 100 | - |

Источники информации

1. В.И.Диковский. Псевдосплавы тугоплавкого металла с медью для изготовления фланцев корпусов мощных СВЧ транзисторов. Электронная техника. Серия 2. Полупроводниковые приборы, выпуск 1-2, 2005, стр.74-79.

2. В.А.Сидоров. Особенности конструкции и технологии изготовления корпусов СВЧ полупроводниковых приборов. Электронная техника. Серия 2. Полупроводниковые приборы, выпуск 1-2, 2005, стр.117-118.

Фланец корпуса мощного СВЧ-транзистора из псевдосплава медь-молибден, отличающийся тем, что коэффициент термического линейного расширения его длинной стороны соответствует коэффициенту термического линейного расширения псевдосплава в направлении проката.