Подложкодержатель и установка для нанесения покрытий методом магнетронного распыления на его основе

Иллюстрации

Показать всеИзобретение относится к подложкодержателю и установке для нанесения покрытий методом магнетронного распыления. Технический результат заключается в повышении производительности, гибкости, ресурсосбережения, удобства обслуживания и качества осаждаемого слоя. Подложкодержатель включает, по меньшей мере, один модуль, состоящий, по меньшей мере, из одной насадки с элементами фиксации подложек, соединенной с приводом и установленной с помощью державок на опоре с возможностью передачи подложек в одну из фиксированных позиций ожидания или обработки с размещением обрабатываемых поверхностей подложек по нормали к вектору потока распыляемого материала. Платформа установки выполнена в виде пустотелого кольцевого цилиндра, смонтированного с возможностью выполнения в автоматическом режиме циклических установочных перемещений подложкодержателей с механизмами их привода из одной позиции обработки в другую на угол ∝=2π/n, где n - количество позиций обработки. Внутри платформы под проемами оборудованы специальные площадки для размещения корпусов подложкодержателей с механизмами их перемещения и датчиками управления по времени. Площадки включают направляющие, жестко закрепленные снизу плоскости перекрытия по границам проемов в направлении от периферии к центру платформы, два упора. Стационарный упор смонтирован на внутреннем обводном каркасе платформы. Откидной упор смонтирован на внешнем обводном каркасе платформы на затворе. 2 з. и 8 з.п. ф-лы, 9 ил.

Реферат

Группа изобретений относится к технологии и оборудованию для нанесения на изделия покрытий в вакууме с использованием газометаллической или газокерамической плазмы в целях расширения их функциональных возможностей, повышения износоустойчивости, коррозийной стойкости, придания декоративных и других потребительских свойств. Предлагаемое техническое решение может быть использовано в различных отраслях промышленности: при изготовлении деталей машин, медицинских приборов и принадлежностей, ювелирных, художественных изделий во всем спектре типов производства.

В условиях растущей индивидуализации требований, снижения доли постоянно выполняемых заказов и доли рынка необходима ионно-плазменная техника, обладающая сложным комплексом свойств: качеством осаждаемого слоя, высокой производительностью, ресурсосбережением, гибкостью (возможностью выполнения различных требований в условиях одной загрузки вакуумной камеры с варьированием толщины слоя, количества слоев, вида осаждаемых материалов, цвета покрытия, перехода на другой тип производства, не снижая эффективности процесса и др.), удобством обслуживания.

Установки с указанным комплексом свойств в настоящее время не известны. Вместе с тем выявлены предпосылки к их созданию, признаки, находящиеся в причинно-следственной связи с указанными свойствами.

Известно изобретение в области нанесения вакуумных покрытий, содержащее компоновочное решение грузонесущего устройства - подложкодержателя [Подложкодержатель, патент №1644553, МПК С23С 14/50, авторы Корякин А.В., Усачев Г.А., Полунина О.В., 1994 г., патентообладатель Авто-ВАЗ]. Подложкодержатель выполнен в виде жесткой ленточной спирали с шагом H≥h, где h - высота детали, с расстоянием между гнездами L≥1, где 1 - наибольший размер обрабатываемой детали. Спираль в процессе нанесения покрытия вращается вокруг своей оси (см. приложение, фиг.П1). Заявленная в изобретении форма подложкодержателя обеспечивает высокий коэффициент использования распыляемого материала: распределенные по пространственной спирали детали формируют плотную наружную поверхность. Вместе с тем она не позволяет получать равномерную объемную конденсацию покрытия поверхностей. Детали расположены под углом, практически ни одна из поверхностей (см. приложение, фиг.П1) не занимает в процессе напыления оптимального для формирования качественного покрытия направления - перпендикулярного к ориентации осаждаемых атомов. Осаждение ведется в условиях неблагоприятных касательных направлений. Расстояние подложек по отношению к источнику ионного потока в процессе напыления непрерывно меняется, соответственно меняется плотность потока осаждения. Таким образом, использование конструкции подложек по патенту №1644553 связано с неоднородными условиями нанесения покрытия, касательными направлениями потока по отношению к напыляемой поверхности, следствием чего является ухудшение адгезии и плотности структуры осаждаемого слоя покрытия. Следует сказать, что при заявленном отношении параметров H=h и L=1 отдельные части поверхностей подложек полностью недоступны напылению. Свойством гибкости подложкодержатель по патенту №1644553 не обладает.

Известна вакуумная установка для распыления металлов с использованием магнетронов для создания защитно-декоративных покрытий на посуде, ювелирных и художественных изделиях в мелкосерийном и единичном производстве, а также для нанесения металлических и керамических (нитридных, оксидных, карбидных) покрытий (см. приложение, фиг.П2). [Вакуумная установка для нанесения покрытий, №2058427, МПК С23С 14/34, авторы Дерюгин А.И. Жалилов Р.Х. Рогов А.В., 1996]. В данном решении можно выделить отличительный признак, позволяющий при одной наладке установки создавать на ярусе подложкодержателя две зоны с различными видами перемещения подложек: планетарного (на периферии) и вращения (в центре) и таким образом реагировать на конструктивные различия напыляемых деталей. Но при этом на все подложки наносится одинаковое покрытие. Зона досягаемости поверхностей распыляемым материалом формируется путем использования двух источников: магнетронов или электродуговых испарителей, неподвижно монтируемых на верхней и боковой стенках установки (см. приложение, фиг.П2).

Прототип заявленной группы изобретений - установка для нанесения покрытий методом магнетронного распыления на поверхности изделий в машино- и приборостроении и др. областях [Установка для нанесения многослойных покрытий с периодической структурой методом магнетронного распыления, №2308538, МПК С23С 14/38, С23С 14/56, авторы Агабеков Ю.В., Сутырин A.M., Федотов А.В., патентообладатель ООО научно-производственная фирма "ЭЛАН-ПРАКТИК"(RU)] см. фиг.3. В центре вакуумной установки камеры расположено карусельное устройство для размещения изделий-подложек. По меньшей мере, две прямоугольные несбалансированные магнетронные распылительные системы (МРС) выполнены на постоянных магнитах, размещены симметрично и параллельно оси вращения карусельного устройства и снаряжены различными по составу мишенями. МРС имеют одинаковую полярность и размещены внутри карусельного устройства так, что нормали к поверхности мишеней МРС направлены по радиусам карусельного устройства в сторону от оси его вращения. Напротив каждой МРС, по другую сторону от карусельного устройства, размещен магнитный узел противоположной полярности. Система электропитания МРС и источник напряжения смещения, соединенный с карусельным устройством и системой электропитания МРС, выполнены импульсными с устройствами дугогашения. Источник напряжения смещения имеет устройство синхронизации работы системы электропитания МРС.

Указанная совокупность признаков направлена, в первую очередь, на обеспечение высокого качества покрытий. Это глубоко продуманный и наиболее совершенный вариант установки. В основе решения принцип несбалансированного магнетронного распыления - наиболее эффективного из PVD-методов, в частности для нанесения покрытий superlattice - нанометрических многослойных покрытий, состоящих из двух различных периодически чередующихся металлических и (или) керамических нанослоев. Метод позволяет обеспечивать в процессе осаждения покрытий низкоэнергетическую ионную бомбардировку, необходимую для формирования плотной твердой структуры с контролируемой кристаллической ориентацией, полностью исключает наличие в покрытии микрокапельной фазы.

Данное решение не устраняет недостатки, свойственные большинству из известных установок для нанесения покрытий в вакууме.

1. Создаваемая в нем технологическая среда используется недостаточно эффективно, отсюда сравнительно невысокие показатели производительности. Характерный длительный технологический цикл завершается незначительным съемом продукции с 1 м2 площади вакуумной камеры установки, затем его возобновление:

- загрузка вакуумной камеры (tз) - установка и закрепление изделия на подложкодержателе - в среднем до 20 мин;

- откачка воздуха (tотк) - до 30 мин;

- ионный нагрев (нагрев в газовой среде) (tн) - 10 мин;

- выход мишени на рабочий режим (учитывается в качестве внутрициклового фактора, снижающего ресурс мишеней);

- работа установки в режиме распыления мишени (tрасп) - в среднем 60 мин;

- остывание изделий внутри камеры (tоск) - 10 мин, в т.ч. остывание

- в газовой среде (tоскг) - 2 мин;

- естественное остывание (tоске) - 8 мин;

- снятие подложкодержателей с изделиями и размещение их на стенде (tсп) в среднем 15 мин;

- естественное остывание на воздухе (tе) - в среднем 30 мин;

- открепление и снятие изделий с подложкодержателей (tсн) - в среднем 10 мин.

Итого (в среднем) время машинного цикла Тмц - 125 мин, в т.ч. по совокупности выполняемых приемов вспомогательное время (Тв) Тв=tз+tсп+tсн=20+15+10=45 мин. Основное время (То) То=tн+tрасп+tоск=10+60+10=80 мин. С учетом протекания естественных процессов Тц=Тмц+Те=125+30=155 мин.

В среднем 36% от времени работы вакуумной камеры занимает время вхождения в рабочий режим и выхода из него: tотк+tн+tоск=50 мин, из них 42 мин должны быть энергообеспечены.

В среднем через каждые 80 мин требуется вмешательство оператора - 2. В установке используется характерное одноярусное размещение подложек по периферии - по наибольшей длине окружности (см. фиг.2) или в зоне, прилегающей к ней (см. фиг.3). При этом возможности значительного объема вакуумной камеры не используются, что также снижает производительность.

3. В пределах одной наладки нет варьирования по видам осаждаемого материала покрытия. Это существенно сужает область эффективного использования установки: не исключает возможность ее «скрытой безработицы» - снижения заполнения рабочего пространства.

Техническим эффектом предлагаемого решения является повышение производительности, качества осаждаемого слоя, гибкости, удобства обслуживания, ресурсосбережение (по использованию мишени, энергозатратам, занимаемой площади).

Указанный технический эффект достигается тем, что подложкодержатель включает, по меньшей мере, один модуль, состоящий, по меньшей мере, из одной насадки с элементами фиксации подложек, соединенной с приводом и установленной с помощью державок на опоре с возможностью передачи подложек в одну из фиксированных позиций: ожидания или обработки с размещением обрабатываемых поверхностей подложек по нормали к вектору потока распыляемого материала, при этом подложкодержатель может быть выполнен роторным, при этом насадка каждого модуля неподвижно соединена с поворотной в автономном режиме державкой с возможностью поштучной или групповой подачи в позицию ожидания или обработки, державка установлена на оси, жестко закрепленной с помощью разнесенных по ее концам центров, насадка может быть выполнена в виде сектора, отсекаемого радиусами, образующими угол γ≤π или прямоугольной с отношением высоты прямоугольной насадки к ее длине, равным 0,5; кроме того, подложкодержатель может быть выполнен рамочным, при этом насадка каждого модуля установлена с возможностью автономного поштучного или группового перемещения по направляющим в обойме, при этом направляющие насадок могут быть смонтированы в обойме с возможностью выполнения установочных перемещений, при этом, по меньшей мере, один модуль подложкодержателя может быть снабжен распорным элементом, кроме того, указанный технический эффект достигается тем, что установка для нанесения многослойных нанометрических покрытий с периодической структурой методом магнетронного распыления, содержащая вакуумную камеру, поворотное устройство для размещения подложкодержателей, по меньшей мере, две несбалансированные магнетронные распылительные системы (МРС), размещенные симметрично и параллельно оси его поворота, выполненные на постоянных магнитах, имеющие одинаковую полярность, размещенные напротив каждой МРС по другую сторону от поворотного устройства магнитные узлы противоположной полярности, систему электропитания МРС и источник отрицательного относительно плазмы напряжения смещения, снабженный устройством синхронизации работы системы электропитания МРС и соединенный с поворотным устройством и системой электропитания МРС, выполненные импульсными и снабженные устройствами дугогашения, систему напуска и контроля давления рабочих газов, содержит подложкодержатели по п.1, снабженные датчиками управления по времени, а поворотное устройство состоит из платформы, разделенной плоскими электрически изолированными от анода МРС разделительными экранами на сектора по количеству позиций обработки, определяемому количеством МРС и выполненной в виде пустотелого кольцевого цилиндра, смонтированного с возможностью выполнения в автоматическом режиме циклических установочных перемещений модульных подложкодержателей из одной позиции обработки в другую на угол , где n - количество позиций обработки, в, верхней плоскости перекрытия платформы в каждом секторе выполнены проемы для выхода модулей подложкодержателей из позиции ожидания в позицию обработки, внутри платформы под проемами оборудованы площадки для размещения корпусов подложкодержателей с механизмами перемещения модулей и датчиками их управления по времени, каждая из которых включает направляющие, жестко закрепленные снизу плоскости перекрытия по границам проемов в направлении от периферии к центру платформы для передачи корпусов подложкодержателей из зоны загрузки-выгрузки, размещенной за пределами внешнего обводного каркаса платформы, в поворотное устройство и обратно, два упора: стационарный, смонтированный на внутреннем обводном каркасе платформы и откидной, смонтированный на внешнем обводном каркасе платформы, на затворе, фиксаторы положения корпуса подложкодержателя на направляющих, при этом корпуса подложкодержателей могут быть снабжены механизмами привода перемещения по направляющим.

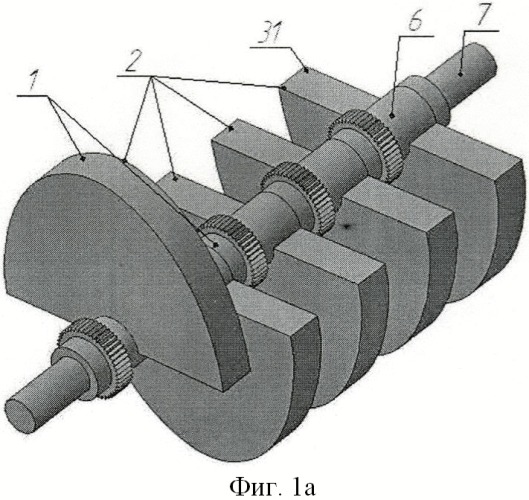

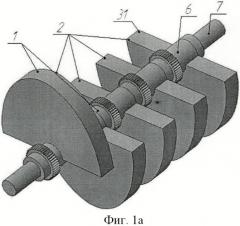

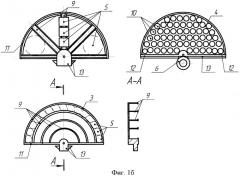

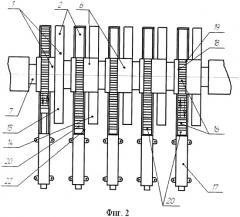

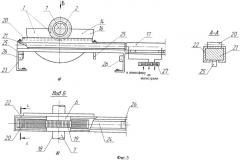

На фиг.1: а - общий вид роторного подложкодержателя, б - варианты выполнения насадок; на фиг.2 - узел подложкодержателя в сборе с механизмом привода; на фиг.3 - схема размещения кулачков системы управления приводом подложкодержателя; на фиг.4: а - общий вид рамочного подложкодержателя, б - варианты выполнения насадок - рамок, в - сборные конструкции насадок - рамок подложкодержателя; на фиг.5 - привод выдвижения рамок подложкодержателя; на фиг.6: а - общий вид роторного подложкодержателя с распорными элементами, б - подложкодержатель с одним модулем, включающим три насадки; на фиг.7: а - схема установки для нанесения покрытий методом магнетронного распыления, скомпонованной на базе четырех МРС, б - тоже на базе двух МРС; на фиг.8: а - схема размещения корпуса подложкодержателя в установке (вид спереди) с приводом его перемещения и вариант расположения подложкодержателя относительно плоскости перекрытия платформы, б - вариант расположения подложкодержателя относительно плоскости перекрытия платформы, в - схема размещения подложкодержателя на опорах, г - затвор; на фиг.9, 9а, 9б - операционные эскизы нанесения покрытий в установке с использованием модульных подложкодержателей.

На фиг.1a показан модульный подложкодержатель 1 роторного типа. Его модули 2 выполнены в виде неподвижного соединения насадки 3 с элементами фиксации 4 подложек 5 в заданном положении в поворотной державке 6, с помощью которой модули устанавливаются на оси 7, жестко закрепленной в разнесенных по ее концам центрах 8 (на данной фиг. поз.8 не показана). Соединение насадки 3 с поворотной державкой 6 может быть как неразъемным, так и разъемным. Насадка 3 может быть предназначена как для группы, так и для одного изделия-подложки 5, иметь различную геометрическую форму, при этом фронтальная поверхность может быть как прямолинейной, так и криволинейной - вогнутой. На фиг.1б показаны некоторые варианты насадок 3: с грузонесущей поверхностью, имеющие форму сектора, отсекаемого радиусами, образующими угол γ≤π с полукольцевыми направляющими 9, эквидистантно отстоящими друг относительно друга, с радиально - расходящимися направляющими 9, с точечно разнесенными ячейками, имеющими, например, форму отверстия 10, а также упорами 11, креплением 12 (показано условно), фиксаторами 13 насадки 3 в поворотной державке 6.

На фиг.2 показан узел подложкодержателя 1 в сборе с приводом автономного поворота модулей 2 из позиции 14 в позицию обработки 15 и последующего возврата в позицию ожидания 14. Привод поворота выполнен в виде зубчатого механизма 16 с реечным зацеплением соединенного с поршневым приводом двухстороннего действия 17. Зубчатый механизм 16 включает эвольвентный профиль 18, выполненный на части 19 поворотной державки 6, охватывающей ось 7, и рейку 20, жестко соединенную с ползуном 21 (на данной фигуре поз. не показана), установленным в направляющих 22 с возможностью выполнения возвратно-поступательных перемещений. Для автоматического управления приводом в конструкции предусмотрены датчики времени (на фигуре поз. не показаны).

На фиг.3 показан подложкодержатель 1 с приводом, смонтированный на каркасе 23, со сквозным пазом 24 для кулачков 25, установленных на нижней части ползуна 21, с возможностью контакта с концевыми выключателями 26, размещенными на каркасе 23, соединенных с распределителем (золотником) 27. Для автоматического управления приводом в конструкции предусмотрены датчики времени (на фигуре поз. не показаны).

На фиг.4а показан модульный подложкодержатель 1 рамочного типа. Его модули 2 выполнены в виде насадок-рамок 3, установленных в обойме 28 на направляющих 29 с помощью державок 6 с опорными роликами и соединенных посредством тяги 30 с приводом поступательного перемещения. Насадка 3 может быть предназначена как для группы, так и для одного изделия-подложки 5, иметь различную геометрическую форму (фиг.4б), при этом фронтальная поверхность может быть как прямолинейной, так и вогнутой. Для размещения изделия-подложки 5 могут использоваться адаптеры, спутники и др. На фиг.4в показаны сборные конструкции насадок 3, состоящих из фиксаторов, выполненных в виде планок с призматическим профилем, ограничителей, перемещающихся по направляющим 4.

На фиг.5 показан узел подложкодержателя 1 в сборе с приводом поступательного перемещения 31 для автономного выдвижения модулей 2 из позиции ожидания 14 в позицию обработки 15 и последующего возврата в позицию ожидания 14. Привод выполнен в виде автономно работающих пневмоцилиндров двойного действия. Для автоматического управления пневмоприводом используются датчики контроля по времени выстоя поршня (на фигуре не показано).

На фиг.6а показан роторный подложкодержатель 1, выполненный с распорными элементами 32, позволяющими изменять расстояние между модулями для обработки изделий-подложек 5 с различными размерами.

На фиг.6б показан роторный подложкодержатель 1 с одним модулем 2 и тремя насадками 3.

На фиг.7а показана схема установки для нанесения покрытий методом магнетронного распыления 33, скомпонованная на базе четырех несбалансированных магнетронных распылительных систем (МРС) 34, выполненных на постоянных магнитах и имеющих одинаковую полярность. Она содержит вакуумную камеру 35, четыре МРС 34 с ответными магнитными узлами 36 противоположной полярности, размещенными снаружи вакуумной камеры 35, поворотное относительно оси ОО1 устройство для размещения подложкодержателей, выполненное в виде платформы 37, расчлененной плоскими электрически изолированными от анода МРС разделительными экранами 39, установленными между каждой парой разделяемых МРС 34 вдоль радиусов между границами платформы 37 на секторы 40 по количеству позиций обработки 38, экраны 41, электрически изолированные от анода МРС для предотвращения стока электронов из зоны ионизации на заземленную стенку камеры 35, периферийные устройства: систему электропитания МРС 34, источник отрицательного относительно плазмы напряжения смещения, снабженный устройством синхронизации работы системы электропитания МРС и соединенный с поворотным устройством и системой электропитания МРС, выполненные импульсными и снабженные устройствами дугогашения, систему напуска и контроля давления рабочих газов (на фигуре не показаны). Платформа 37 имеет вид пустотелого кольцевого цилиндра, смонтированного с возможностью выполнения в автоматическом режиме циклических установочных перемещений модульных подложкодержателей 1 с их приводами из одной позиции обработки 38 в другую на угол , где n - количество позиций обработки. В верхней плоскости перекрытия 42 платформы 37 выполнены проемы 43 для выхода модулей 2 подложкодержателей 1 из позиции ожидания 14 в позицию обработки 15. В нижней части вакуумной камеры 35, отделенной плоскостью перекрытия 42 платформы 37, внутри платформы 37 под проемами 43 оборудованы площадки 44 для размещения корпусов 45 подложкодержателей с механизмами их перемещения и датчиками управления по времени. Модули 2 подложкодержателей 1 установлены с возможностью автономной, а также групповой передачи в одну из фиксированных позиций - позицию обработки 15 с размещением поверхности всех обрабатываемых изделий 5 по нормали к вектору потока распыляемого материала или ожидания 14. Наряду с другими признаками для выполнения этого условия в установке предусмотрено использование различных насадок 3, на фиг.7а показана насадка с прямолинейным профилем грузонесущей поверхности 46. Подложкодержатель в данном варианте может быть как роторного, так и рамочного типа.

На фиг.7б показана установка, скомпонованная на базе двух МРС 34 с вогнутым профилем насадок 3 подложкодержателя 1 рамочного типа.

На фиг.8 показано размещение корпуса 45 подложкодержателя 1 с механизмами их перемещения и датчиками управления (на фигуре не обозначено) относительно плоскости перекрытия 42 платформы 37 на площадке 44. Каждая из площадок 44, смонтированных под позицией обработки 15, оборудована направляющими 47, жестко закрепленными снизу плоскости перекрытия 42 платформы 37 по границам проемов 43 в направлении от периферии к центру платформы 37, двумя упорами: стационарным 48, смонтированным на внутреннем обводном каркасе 49 платформы 37 и откидным 50, смонтированный на затворе 51 на внешнем обводном каркасе (не показан) платформы 37, фиксаторами 13 положения корпуса 45 подложкодержателя 1 на направляющих 47, механизмом привода 52 перемещения корпуса 45 подложкодержателя 1 по направляющим 47 из зоны загрузки - выгрузки в поворотное устройство во внутрь платформы 37 и обратно.

Работа подложкодержателя отличается тем, что:

- размещенные на нем изделия-подложки находятся во время обработки в стационарном состоянии, перемещения модулей - установочные из позиции ожидания в позицию обработки и т.д.;

- перевод одного и того же модуля из позиции ожидания в позицию обработки может осуществляться неоднократно;

- в позиции обработки модули могут выходить транзитно (в различной последовательности);

- в позицию обработки одновременно могут выходить как все модули подложкодержателя, так и какой-либо один из них;

- при одновременном выходе возврат может быть после истечения различного времени выдержки.

Подложкодержатель 1 роторного типа работает следующим образом. При поступлении управляющего сигнала зубчатая рейка 20, установленная на части ползуна 21, получает от пневмоцилиндра 17 поступательное перемещение, которое преобразуется эвольвентной передачей (рейка 20 - зубчатое колесо 18) в поворотное перемещение державки 6 относительно неподвижно закрепленной на оси 7 и соответственно установленной на ней насадки 3 с изделиями-подложками 5. Отключение ее движения осуществляется посредством воздействия кулачков 25, установленных на нижней части ползуна 21, перемещающихся по пазу 24 в каркасе 23, на концевые выключатели 26. Время нахождения модуля-подложкодержателя 1 в позиции обработки контролируется датчиками времени. Рамочный подложкодержатель 1 работает следующим образом. При подаче сигнала на распределительное устройство золотникового типа из магистрали в бесштоковую полость пневмоцилиндра поступает сжатый воздух. Вследствие чего поршень перемещается в верхнее положение, выдвигая посредством тяги 30 модуль 2 из обоймы 28 в позицию обработки 15. По истечении требуемого промежутка времени вновь подается сигнал на вход распределителя, в результате чего золотник перемещается в правое положение. Сжатый воздух из магистрали через этот же распределитель направляется в штоковую полость пневмоцилиндра и перемещает поршень вниз - модуль 2 опускается в обойму 28 в позицию ожидания 14, аналогичным образом перемещаются остальные модули. Модули 2 подложкодержателя перемещаются в вертикальной плоскости по направляющим 4 на роликах.

Работа установки основана на принципах групповой технологии. Первичным структурным элементом в ее реализации является модуль подложкодержателя. На его конструктивной основе формируются различные технологические маршруты. Каждая из позиций обработки обеспечивает осаждение определенного компонента, формируемой в установке би-, три-, квадрослойной периодической структуры - CrN, AlN, TiN и т.д. Если какой-либо из них не предусмотрен в маршруте, то позиция модулем пропускается (он остается в позиции ожидания до следующей позиции обработки). Если обработка на позиции предусмотрена, то по модулям подложкодержатель может варьировать время осаждения, кратность осаждения одного компонента. Таким образом, в пределах одной позиции обрабатываемые на модуле изделия-подложки имеют одинаковые нанохарактеристики покрытия: толщину нанослоя, структуру фазы монопокрытия, цвет.

На фиг.9, 9а, 9б представлены операционные эскизы нанесения покрытия на изделия-подложки в вакуумной установке. Загрузка подложкодержателей 1 в корпуса 45 осуществляется за пределами внешнего обводного каркаса платформы 37. С этой целью корпуса 45 поочередно выкатываются из платформы 37 в загрузочную позицию с использованием привода 52. При запуске очистки в среде аргона изделий-подложек 5 одновременно во всех позициях 38 все модули 21 на всех подложкодержателях 1 переводятся в позицию обработки 15. При завершении очистки активируется позиция 38 с мишенью, предназначенной для нанесения адгезионного слоя (в примере выделен хром). Функционирует только первый подложкодержатель 1. Модули 2 на остальных подложкодержателях 1 переводятся в позицию ожидания 14 внутрь платформы 37 под плоскость ее перекрытия 42, на первом подложкодержателе 1 позицию обработки 15 сохраняет один (например, первый) модуль 2. Остальные - переводятся в позицию ожидания 14. После нанесения адгезионного слоя на первом модуле 2 по сигналу датчиков одновременно осуществляется перевод первого модуля 2 в позицию ожидания 14 и выход в позицию обработки 15 следующего модуля 2 и т.д. После завершения операции нанесения адгезионного слоя на модули 2 подложкодержателя 1 в позицию обработки 38 поступает второй подложкодержатель 1. Его установочное перемещение осуществляется поворотной платформой 37 и т.д. После завершения операции адгезионного слоя на все изделия-подложки 5 активизируются все позиции обработки 38. В каждой из них идет поочередное поступление модулей 2 в позицию обработки 15. При этом поверхности всех изделий-подложек 5 занимают оптимальное для обеспечения высокого качества покрытия положение - нормальное к вектору потока.

Использование модульных подложкодержателей позволяет организовать работу магнетронной установки в трех функциональных режимах:

взаимодополнения - все мишени различны по составу, позиции 38 связаны установочным перемещением платформы 37 (показан на фиг.10);

взаимозаменяемости - мишени одного состава (возможно композиционные, возможно мозаичные и т.д.);

автономном - мишени различны по составу, используются по схеме взаимооднозначного отображения с подложкодержателями 1: подложкодержатели ориентированы на конкретную мишень.

Заявляемая совокупность отличительных признаков позволяет комплексно воздействовать на системные показатели технологий повышения качества поверхностных слоев изделий, в рассматриваемом варианте нанесения нанометрических покрытий.

Полифункциональная база в организации работы установки влияет на эффективность ее использования: гибкость, производительность, стабильность показателей во всех типах производства. Следует указать, что прототипу заявляемого решения, имеющему в своем составе отличительных признаков «карусельное устройство для размещения изделий-подложек», автономный режим недоступен. Также недоступен и режим взаимозаменяемости, так как в составе его отличительных признаков «различные по составу мишени». Выбранный в решении способ расчленения на узлы, выполненные в виде самостоятельных изделий (в данном случае с автономными приводами перемещения и датчиками времени) позволяет решать задачи гибкой маршрутизации в установках для нанесения нанометрических покрытий, одновременно формировать несколько материальных потоков с различными наборами свойств. Это отвечает нарастающей индивидуализации требований к потребительским свойствам изделий.

Предложенная в решении свертка грузонесущей поверхности позволяет:

- сохранить для всех обрабатываемых изделий наиболее благоприятные условия осаждения (перпендикулярную ориентацию потока осаждаемых атомов, исключение неблагоприятных касательных направлений, возникающих в процессе непрерывного технологического кругового перемещения изделий);

- существенно повысить коэффициент использования полезной площади вакуумной камеры, ее полезного объема; при высокой плотности размещения изделий на подложкодержателе перекрытие поверхностей изделий исключено;

- время выполнения установочных перемещений изделий-подложек из позиции ожидания в позицию обработки минимально, также незначительно время совершения установочных перемещений из одной позиции обработки в другую ввиду компактности вакуумной камеры, малой требуемой площади для размещения сравнительно большого количества изделий;

- увеличение количества обрабатываемых изделий существенно повышает производительность установки, в т.ч. за счет сокращения непроизводительных потерь, связанных с вхождением установки в рабочий режим и выходом из него, что имеет в качестве положительного эффекта и ресурсосбережение - снижение энергозатрат, повышение ресурса мишени.

Размещение позиции загрузки-разгрузки за пределами внешнего обводного каркаса платформы в большей степени соответствует антропометрическим характеристикам оператора, сокращается время его нахождения у открытой камеры (время контакта с создаваемой установкой неблагоприятной для человека технологической средой).

1. Подложкодержатель, включающий, по меньшей мере, один модуль, состоящий, по меньшей мере, из одной насадки с элементами фиксации подложек, соединенной с приводом и установленной с помощью державок на опоре с возможностью передачи подложек в одну из фиксированных позиций ожидания или обработки с размещением обрабатываемых поверхностей подложек по нормали к вектору потока распыляемого материала.

2. Подложкодержатель по п.1, отличающийся тем, что он выполнен роторным, при этом насадка каждого модуля неподвижно соединена с поворотной в автономном режиме державкой с возможностью поштучной или групповой подачи в позицию ожидания или обработки, державка установлена на оси, жестко закрепленной с помощью разнесенных по ее концам центров.

3. Подложкодержатель по п.2, отличающийся тем, что насадка выполнена в виде сектора, отсекаемого радиусами, образующими угол γ≤π.

4. Подложкодержатель по п.2, отличающийся тем, что насадка выполнена прямоугольной.

5. Подложкодержатель по п.4, отличающийся тем, что отношение высоты прямоугольной насадки к ее длине равно 0,5.

6. Подложкодержатель по п.1, отличающийся тем, что он выполнен рамочным, при этом насадка каждого модуля установлена с возможностью автономного поштучного или группового перемещения по направляющим в обойме.

7. Подложкодержатель по п.6, отличающийся тем, что направляющие насадок смонтированы в обойме с возможностью выполнения установочных перемещений.

8. Подложкодержатель по п.1, отличающийся тем, что, по меньшей мере, один его модуль снабжен распорным элементом.

9. Установка для нанесения многослойных нанометрических покрытий с периодической структурой методом магнетронного распыления, содержащая вакуумную камеру, поворотное устройство для размещения подложкодержателей, по меньшей мере, две несбалансированные магнетронные распылительные системы (МРС), размещенные симметрично и параллельно оси его поворота, выполненные на постоянных магнитах, имеющие одинаковую полярность, размещенные напротив каждой МРС по другую сторону от упомянутого поворотного устройства магнитные узлы противоположной полярности, систему электропитания МРС и источник отрицательного относительно плазмы напряжения смещения, снабженный устройством синхронизации работы системы электропитания МРС и соединенный с упомянутым поворотным устройством и системой электропитания МРС, выполненные импульсными и снабженные устройствами дугогашения, систему напуска и контроля давления рабочих газов, отличающаяся тем, что она содержит подложкодержатели по п.1, при этом подложкодержатели снабжены датчиками управления по времени, а упомянутое поворотное устройство состоит из платформы, разделенной плоскими разделительными электрически изолированными от анода МРС экранами на сектора по количеству позиций обработки, определяемому количеством МРС, и выполненной в виде пустотелого кольцевого цилиндра, смонтированного с возможностью выполнения в автоматическом режиме циклических установочных перемещений модульных подложкодержателей из одной позиции обработки в другую на угол где n - количество позиций обработки, в верхней плоскости перекрытия платформы в каждом секторе выполнены проемы для выхода модулей подложкодержателей из позиции ожидания в позицию обработки, внутри платформы под проемами оборудованы площадки для размещения корпусов подложкодержателей с механизмами перемещения модулей и датчиками их управления по времени, каждая из которых включает направляющие, жестко закрепленные снизу плоскости перекрытия по границам проемов в направлении от периферии к центру платформы для передачи подложкодержателей из зоны загрузки - выгрузки, размещенной за пределами внешнего обводного каркаса платформы в поворотное устройство и обратно, два упора - стационарный и откидной на затворе, причем стационарный упор смонтирован на внутреннем обводном каркасе платформы, а откидной смонтирован на внешнем обводном каркасе платформы, и фиксаторы положения корпуса подложкодержателя на направляющих.

10. Установка по п.9, отличающаяся тем, что корпуса подложкодержателей снабжены механизмами привода перемещения по направляющим.