Способ повышения терморезистентности биологически активных компонентов пищевого и лекарственного сырья растительного и животного происхождения

Иллюстрации

Показать всеИзобретение относится к перерабатывающей и пищевой промышленности, включая производство кормов для животных, птицы и рыб, и может использоваться также в фармацевтической и парфюмерной промышленности при производстве витаминных препаратов и биологически активных добавок. Способ повышения терморезистентности биологически активных компонентов пищевого и лекарственного сырья растительного и животного происхождения предусматривает гидратацию сырья водой из раствора солей произвольного состава и концентрации. При этом перед смешиванием с биомассой раствор подвергают сонохимической обработке с амплитудой звукового давления в реакторе не выше удвоенного гидростатического давления в нем и на обработку одного кубического метра раствора затрачивают от 5,6 до 9,5 мегаджоулей акустической энергии. Изобретение позволяет снизить удельную энергоемкость процесса обработки воды и водных растворов, используемых для гидратации биополимеров пищевого и лекарственного сырья с целью повышения их терморезистентности и с максимальным сохранением полезных натуральных свойств сырья. 2 ил.

Реферат

Изобретение относится к перерабатывающей и пищевой промышленности, включая производство кормов для сельскохозяйственных и домашних животных, птицы и рыб, и может использоваться также в фармацевтической и парфюмерной промышленности при производстве витаминных препаратов и биологически активных добавок.

Преимущественная область применения изобретения - сонохимическая подготовка воды и водных растворов, используемых в процессах гидратации биомассы, подвергающейся затем термической обработке с минимально возможной необратимой термической денатурацией обладающих высокой пищевой ценностью и биологически активных веществ, в том числе витаминов, то есть с максимальным сохранением полезных натуральных свойства сырья.

Известно, что тепловая денатурация биополимеров, а витамины это тоже группа органических соединений [2], в содержащей воду биомассе начинается с разрушения их гидратных оболочек [3-5], требующего определенных затрат энергии. Поэтому для создания и укрепления таких оболочек при производстве продуктов из растительного сырья широко распространены способы, основанные на отволаживании биомассы, применяемые, например, при получении муки [RU 2277438, 2005], зерновых хлопьев [RU 2314710, 2008] или зернового хлеба [RU 2336702, 2008]. Иногда, чтобы обеспечить сохранение витаминов в продукте из биомассы животного происхождения применяют, наоборот, сокращенную по времени поэтапную термообработку, как в способе тепловой обработки пищевых продуктов, преимущественно из мяса, рыбы и птицы [RU 2195841, 2003]. Их выдерживают сначала в нагретом растительном масле, как известно, имеющем коэффициент теплопроводности в три раза ниже, чем у воды [1], пропитывая им ткани биомассы, а затем подвергают полученный полупродукт ускоренным варке, обжариванию или тушению.

Существуют способы, где используется увлажнение биомассы перед термической обработкой с принудительным за счет дополнительных нетепловых источников энергии экстрагированием при пониженных температурах водорастворимых веществ, так как в растворах процесс гидратации идет интенсивнее. К ним относятся, например:

- способ производства хлеба повышенной пищевой ценности [RU 2387135, 2010], в котором экстракцию осуществляют в водный раствор с повышенным значением водородного показателя;

- способ получения биологически активного продукта [RU 2345573, 2009], где экстракцию проводят на водяной бане с одновременным воздействием ультразвука;

- способ получения биологически активного продукта из пантов [RU 2302141, 2007] с поэтапно производимой экстракцией в водные растворы этанола в ультразвуковом же экстракторе.

Все эти способы предполагают «мягкие» режимы термообработки, поэтому они повышают вероятность денатурации ценных биополимеров микробными ферментами, так как микрофлора в процессе них не будет в должной степени уничтожена, а дополнительные вводимые в воду виды энергии также не всегда способствуют бактериолизу. Так, известно, что обладающая повышенным pН слабощелочная среда, наоборот, способствует развитию многих видов микроорганизмов, а слабоинтенсивный ультразвук, по амплитуде звукового давления не превышающий порог кавитации, может повышать их активность [6, 7]. Известно также, что при обеззараживании пищевых сред воздействием акустики в совокупности с тепловым воздействием параметры их взаимозависимы [RU 2366347, 2009]. Поэтому использование рассмотренных способов для повышения терморезистентности ценных биополимеров не позволит получить сформулированный ниже технический результат изобретения.

Известны способы гидратации биополимеров непосредственно в эмульсиях их экстрактов и суспензиях измельченной биомассы под воздействием ультразвука и акустической кавитации. Происходящие при такой обработке процессы относятся к надтепловым процессам химии высоких энергий, называемых в этом случае сонохимическими [8-10]. Известно, что, изотермически увеличивая растворяющую способность воды за счет физико-химического действия ультразвука, можно интенсифицировать гидратацию биополимеров [11]. А за счет известного бактерицидного действия ультразвука на микроорганизмы [6, RU 2366347, 2009] можно при этом ослабить либо вовсе исключить микробиологические процессы, способствующие денатурации и деструкции биополимеров под воздействием микробных ферментов. К этим способам относятся, например, способы получения вкусоароматических пищевых добавок [RU 2323596, 2008; RU 2373764, 2009], которые исключают использование повышенных температур, приводящее к ухудшению вкуса и аромата экстракта за счет термического разрушения входящих в него химических соединений. Известно, что кавитация частично подвергает эфирные масла гидролизу, в результате чего здесь естественным путем образуются вещества, служащие стабилизаторами эмульсии (ди- и моноглицериды жирных кислот). Но эта же кавитация вызывает образование в воде и растворах Н2О2 и других перекисных соединений, которые могут вызвать вместо термической химическую денатурацию биополимеров. Этот недостаток перечисленных способов получения эмульсий, дисперсные фазы которых представлены в основном эфирными маслами, делает бессмысленным их использование для повышения терморезистентности иных биополимеров и препятствует получению технического результата изобретения.

Известно применение ультразвука и акустической кавитации в процессах, где исключено их непосредственное действие на биомассу, а сонохимической обработке подвергаются только вода или водные растворы пищевых электролитов типа поваренной соли или смесей посолочных веществ, преимущественно являющихся солями натрия, которые используют в дальнейшем для гидратации биополимеров. К ним относится, например, способ гидратации биополимеров (Biopolymer hydrating method) [WO 2007111524, 2006; RU 2279918, 2006], в котором кавитацию вызывают, излучая в воду ультразвук с амплитудой звукового давления, не меньшей 5,5 значений гидростатического давления в ней. Но сонохимическая обработка в нем отчасти имеет целью и на синтез в результате кавитационного процесса перекиси водорода, играющей роль ингибитора активности микрофлоры, который обязательно происходит при кавитации, порождаемой такими большими амплитудами звукового давления. То есть способ не лишен недостатка, препятствующего, как и у предыдущих аналогов, его использованию для достижения с его помощью технического результата изобретения.

Есть способы гидратации биополимеров пищевого сырья и сонохимической обработки рассола в кавитационном реакторе перед смешиванием его с пищевым сырьем [RU 2331478, 2008; Заявка РФ 2009115561]. В них сонохимическую обработку водных растворов солей осуществляют при интенсивности излучаемого ультразвука или амплитуде звукового давления, имеющих существенно меньшие, чем предыдущем аналоге, значения, но обеспечивающих бактерицидный эффект. Наиболее близким к заявленному способу аналогом является второй из них, он и принят за прототип изобретения.

Установлено, что при амплитудах звукового давления ниже 2 гидростатических давлений в воде образование в ней перекисных соединений практически невозможно [12]. То есть в прототипе исключена возможность химической денатурации биополимеров при гидратации, значит, и недостаток, присущий рассмотренным выше аналогам. Повышение терморезистентности биополимеров при их гидратации водой из раствора NaCl у прототипа, на основе которого создан кавитационный реактор РКУ-0,63 (ТУ 5130-002-26784341-2008) [13], исследовали в испытательной лаборатории с аттестатом аккредитации № РОСС RU. 0001.515746 хроматомасс-спектрометрическим методом на спиртовых экстрактах из мясных фаршей [14]. После термообработки гидратированных водой из сонохимически обработанного раствора хорошо сохранялись термически нестойкие эфиры карбоновых кислот и сами высшие карбоновые кислоты, придающие вкус мясопродуктам, а также энергетически ценные соединения типа креатинина и сочетающие в себе ароматы ряда пряностей пиперин и циклогексилпиперидин.

Но прототип все же обладает существенным недостатком. Он заключается в следующем. В процессе надтеплового разрушения кавитацией водородных связей в воде импульсами давления совершается работа против сил диполь-дипольных взаимодействий ее молекул между собой и ион-дипольных - с ионами растворенных в ней веществ [15, 16]. Мерой этой работы служит энергия, затрачиваемая на предварительное изменение внутренней структуры воды при кавитации. Часть акустической энергии рассеивается в воде на внутреннем трении, вызывая увеличение ее температуры. Реакция гидратации-дегидратации внутри самой воды (Н2O)n□nH2O - процесс обратимый и при прекращении подвода либо уменьшении количества подводимой энергии равновесие ее смещается влево, то есть водородные связи восстанавливаются. Следовательно, при любом значении интенсивности ультразвука или амплитуде его звукового давления существует оптимальная удельная производительность процесса сонохимической обработки. В прототипе же через интенсивность ультразвука определен только уровень кавитационной мощности, а продолжительность воздействия остается произвольным параметром, то есть порция энергии, которую должна получить определенный объем обрабатываемой жидкости, не определена. В общедоступных источниках опубликован лишь один конкретный пример реализации прототипа [12]. В нем использованный аппарат оснащен электроакустическим преобразователем мощностью 0,63 кВт и имеет номинальную абсолютную производительность по насыщенному раствору натрия хлорида 2 л/мин или 120 л/ч [13]. Следовательно, удельная производительность его составляет, как и указано в [12], 120·10-3:0,63=0,19 м3/кВт·ч.

Ниже будет показано - это значение не является оптимальным, что и препятствует получению технического результата изобретения при использовании прототипа для повышения терморезистентности биополимеров путем их гидратации.

Сущность изобретения состоит в установлении отличительного от прототипа признака, задающего диапазон удельных (отнесенных к объему) акустических энергий, потребных для сонохимической обработки воды и водных растворов, позволяющего повысить при гидратации терморезистентность биополимеров пищевого сырья. Это выполнено путем практической оптимизации процесса сонохимической обработки раствора NaCl и гидратации водой из его состава говяжьего фарша, измельченного на решетке с диаметром отверстий в 1 линию (0,1 дюйма). В эксперименте использовался метод измерения реологических характеристик фарша в процессе его гидратации [17]. Сонохимической обработке в описанном в [18] кавитационном реакторе, которым оснащена лаборатория пищевой сонохимии Московского государственного университете технологий и управления, подвергали 0,5 н раствор натрия хлорида марки ХЧ. Пробы имели следующий состав:

| КОМПОНЕНТ | Кол-во, г |

| Вода | 43,9 |

| Натрия хлорид | 1,3 |

| Итого 0,5 н раствор | 45,2 |

| Говяжий фарш | 50,0 |

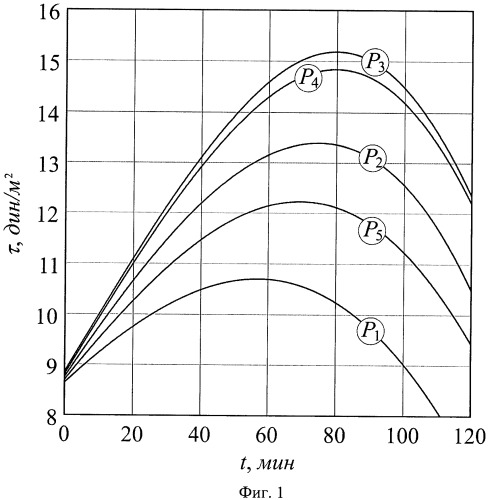

Поочередно готовили пять образцов таких проб, в которых рассол обрабатывали с производительностью Pk=1+3/4(k-1) л/мин, k=1, 2,…,5. Каждая проба после смешивания компонентов помещалась в химический стакан емкостью 100 мл, и в ней посредством программируемого реометра i=1, 2,…, 25 раз с дискретностью замеров 5 мин измерялись значения сдвиговой вязкости. Таким образом, был сформирован массив данных размером i×k. Для оптимизации был выбран метод, который заключается в нахождении максимумов дискретных по численному множеству i функций аргумента «время гидратации t». А затем в нахождении максимума полученной в результате опять дискретной заданной на точечном множестве k функции аргумента «производительность реактора p». Поэтому сначала была выполнена аппроксимация шести заданных на точечных множествах функций, описывающих зависимость сдвиговой вязкости образцов от времени гидратации фарша водой из раствора и экстрагирования из него водорастворимых белков. Эти множества приближали аппроксимирующей функцией полинома второго порядка логарифма вязкости методом наименьших квадратов. Получили аналитические функции сдвиговой вязкости:

Коэффициенты полиномов находили, как [19]:

где - матрица; Inηk - вектор логарифмов сдвиговых вязкостей. Затем путем нахождения аналитическим путем первой производной функций формулировали аналитические зависимости касательных напряжений при деформации сдвига:

Максимальные напряжения, то есть максимальные значения полученных пяти немонотонных гладких функций, составляют верхнюю грань множества значений энергии связи воды с биополимерами фарша и определяют прочность гидратных оболочек его биополимеров, которой пропорциональна их терморезистентность. Максимумы находили решением относительно переменной х трансцендентных уравнений вида:

Найденные максимумы образовали численное множество размером k значений, выраженных через максимальные касательные напряжения сдвига фаршей τmax,k пропорциональных максимальной энергии связи воды с биополимерами фарша или прочности гидратных оболочек его биополимеров, от которой зависит их терморезистентность. Дискретное множество τmax,k также приближались полиномом второго порядка:

коэффициенты которого находили аналогично (2). Максимум полученной немонотонной гладкой функции соответствует оптимальной производительности лабораторного реактора при сонохимической обработке исследуемого раствора с целью гидратации биополимеров входящей в его состав водой. Наличие этого оптимума обусловлено тем, что при большей производительности раствор не получает достаточного количества энергии для разрушения в нем водородных связей, при меньшей же - сама кавитационная мощность реактора уменьшается вследствие более сильного нагрева обрабатываемого раствора за счет теплового рассеяния акустической энергии на внутреннем трении в нем. Глобальный максимум max , то есть оптимальную производительность процесса находили, как . В абсолютном числовом выражении она получилась равной 2,69 л/мин. Это больше, чем в известной реализации прототипа [12]. Поскольку функция (5) - квадратичный полином, точка с максимальным касательным напряжением τmax,pr=14,47 дин/м2, соответствующим производительности прототипа 2 л/мин, которая лежит на ветви параболы по другую сторону от ρopt, будет иметь абсциссу (производительность), равную . Внутри диапазона производительностей обработки воды (или растворов) 2,00÷3,38 л/мин напряжения сдвига у гидратированной ею биомассы будут не меньше, гидратные оболочки биополимеров будут не менее плотными, а терморезистентность последних будет не ниже, чем у прототипа.

Известно, что кавитационные процессы и реакторы обладают физическим подобием, даже если в них отсутствует резонанс возбуждающих кавитацию упругих колебаний [18, 20, 21]. Поэтому энергия, затрачиваемая на сонохимическую обработку с той или иной целью определенного объема жидкости, то есть удельная энергия обработки, может являться критерием сравнения. Ясно, что здесь имеется в виду акустическая энергия, так как существует множество обладающих определенными коэффициентами полезного действия способов преобразования электрической энергии в энергию упругих колебаний. Так, магнитострикционный способ преобразования, используемый в реакторе типа РКУ-0,63 [12, 13], имеет КПД около 50% [22] и удельная производительность этого реактора в пересчете на акустическую энергию составляет 0,38 м3/KBт·ч. Тогда удельная энергоемкость процесса будет равна обратной величине, то есть 2,6 КВт·ч/м3 или 9,5 МДж/м3. Установленный же в результате описанного эксперимента диапазон производительностей процесса сонохимической обработки 2,00÷3,38 л/мин, который составляет отличительный признак изобретения, может таким же образом быть преобразован в диапазон оптимальных удельных энергоемкостей процесса обработки воды и водных растворов для гидратации биополимеров с целью повышения их терморезистентности.

Техническим результатом изобретения является снижение удельной энергоемкости процесса обработки воды и водных растворов, используемых для гидратации биополимеров пищевого и лекарственного сырья с целью повышения их терморезистентности.

Указанный технический результат достигается за счет того, что в известном способе повышения терморезистентности биологически активных компонентов пищевого и лекарственного сырья растительного и животного происхождения путем его гидратации водой из раствора солей произвольного состава и концентрации, который перед смешиванием с биомассой подвергают сонохимической обработке с амплитудой звукового давления в реакторе не выше удвоенного гидростатического давления в нем, отличие состоит в том, что на обработку одного кубического метра раствора затрачивают от 5,6 до 9,5 мегаджоулей акустической энергии.

На Фиг.1 показаны графики полученных при обработке экспериментальных данных по (1)÷(3) аналитических зависимостей касательных напряжений в образцах фарша, гидратированного водой из раствора натрия хлорида, которые возникают при их сдвиговой деформации, от продолжительности гидратации. На графиках указана производительность кавитационного реактора Pk в каждом из пяти опытов, с которой в них осуществлялась сонохимическая обработка раствора.

На Фиг.2 показан график зависимости максимальных в каждом опыте касательных напряжений, определяемых по (4) от производительности сонохимической обработки раствора, которым гидратировали в нем фарш, выражаемой уравнением регрессии (5). На оси абсцисс белыми точками обозначены полученная оптимальная производительность процесса (2,69 л/мин) и границы диапазона производительностей, в котором энергопотребление процесса ниже, чем у прототипа, черными - полученные в пяти опытах максимальные значения касательных напряжений, которые аппроксимировали изображенной аналитической функцией.

Приведенное в описании сущности изобретения сравнение его с наиболее близким аналогом, характеризующим уровень техники в области предмета изобретения, показывает, что отличительный признак заявленного способа, а именно сонохимическая обработка воды (или растворов) для гидратации биологически активных компонентов пищевого и лекарственного сырья растительного и животного происхождения с целью повышения их терморезистентности с удельными энергозатратами 5,6÷9,5 МДж/м3 (например, при максимальном техническом эффекте равными является существенным по отношению к указанному техническому результату. Заявителем не выявлено еще каких-либо известных решений, касающихся аналогичных требований к удельной энергоемкости процесса сонохимической обработки водных растворов, используемых для гидратации биомассы.

Предлагаемый способ в промышленном масштабе может быть осуществлен, например, посредством индустриального ультразвукового процессора UIP4000 германского производства [23]. Реактор его состоит из акустических ячеек в виде резонаторов, образованных плоскими поверхностями симметричных цилиндрических гантелей, которые составляют монолитный волновод. Условия суперпозиции излучаемых акустических волн и образования результирующих стоячих волн в насыщенном растворе натрия хлорида при расчете звукового давления в соответствии с законами акустики конденсированных сред [24] дают в результате значение меньше удвоенной величины гидростатического давления в реакторе. В аппарате используется пьезоэлектрический способ преобразования электрической энергии в акустическую с КПД 90%, следовательно, акустическая мощность его реактора составляет 3600 Вт. Таким образом, в соответствии с отличительным признаком изобретения он может обрабатывать 0,38÷0,64 кубометра раствора на киловатт час затраченной акустической энергии или, проще говоря, при полной мощности излучателя он будет иметь производительность по обработке воды или растворов для гидратации биополимеров, равную 1,36÷2,31 м3/ч. При средней в этом диапазоне производительности на подготовку воды или раствора будет затрачено не больше электроэнергии, чем в прототипе.

Изобретение кроме обработки посолочных смесей для мясного сырья, позволяющих при его последующей термообработке сохранить вещества с высокой пищевой ценностью, как показано в [14], может быть также реализовано, например, при производстве многокомпонентных зерновых хлопьев, в процессе увлажнения зерновой смеси водой, как в аналоге [RU 2314710, 2008]. Это должно делаться перед пропариванием смеси, при котором часть витаминов и биологически активных веществ может быть утрачена. Вода перед увлажнением должна быть подвергнута сонохимической обработке, усиливающей ее гидратационную способность, как в [WO 2007111524, 2006], например, также с помощью индустриального ультразвукового процессора UIP4000 германского производства [23], а на обработку одного кубического метра ее должно быть затрачено от 5,6 до 9,5 мегаджоулей акустической энергии. Это позволит еще более чем в [RU 2314710, 2008] увеличить выход зерновых хлопьев с повышенной пищевой ценностью за счет сохранения белка, витаминов, пищевых волокон и других биологически активных веществ.

Изобретение может быть также реализовано при получении биологически активного продукта или лекарственных препаратов из пантов или рогов северных оленей, как в аналоге [RU 2302141, 2007], где сначала проводят поэтапную экстракцию водным раствором этилового спирта и дистиллированной водой в ультразвуковом экстракторе при температуре +46÷48°С. Затем полученные экстракты объединяют, подкисляют и вымораживают при температуре -15÷20°С. Для этого экстракцию водой следует производить, затрачивая 5,6÷9,5 КДж энергии ультразвука с амплитудой звукового давления до двух гидростатических давлений в ней на литр воды. Это позволит сохранить более высокую, чем у аналога, биологическую активность пантовой продукции за счет создания более плотных гидратных оболочек у молекул аминокислот и пептидов, которые могут утрачиваться при нагреве и заморозке [25].

Таким образом, вышеизложенные сведения свидетельствуют о возможности осуществления заявленного изобретения с помощью описанных в заявке или известных ранее средств и методов, а также о возможности достижения с помощью него технического результата изобретения.

ЛИТЕРАТУРА

1. Краткий справочник по химии / под ред. О.Д.Куриленко. - Киев: Наукова думка, 1974.

2. Химическая энциклопедия. - М.: Советская энциклопедия, 1990.

3. А.С.Ратушный и др. Технология продукции общественного питания, Т.1. Физико-химические процессы, протекающие в пищевых продуктах при их кулинарной обработке. - М.: Колос, 2003.

4. Степанов В.М. Молекулярная биология. Структура и функции белков / под ред. акад. А.С.Спирина. - М.: Высшая школа, 2002.

5. Химия пищи. Белки. Структура, функции, роль в питании / И.А.Рогов, Л.В.Антипова, Н.И.Дунченко, А.А.Жеребцов. - М.: Колос, 2000.

6. Эльпинер И.Е. Ультразвук. Физико-химическое и биологическое действие. - М.: ИФ-МЛ, 1963.

7. Бергман Л. Ультразвук и его применение в науке и технике. - М: ИИЛ, 1956.

8. Margulis M.A. Sonochemistry and Cavitation. - London: Gordon & Breach, 1995.

9. Mawson R., Knoerzer K. A brief history of the application of ultrasonics in food processing //19-th ICA Congress, Madrid: 2007.

10. Красуля О.Н., Шленская Т.В. и Шестакова С.Д. Опыт использования сонотехнологий в пищевой промышленности // Сб. тр. XXII сессии Росс. акуст. об-ва, Т.2. - М: ГЕОС, 2010.

11. Шестаков С.Д. Управление гидратацией биополимеров пищевых сред // в кн. Теоретические основы пищевых технологий / под ред. акад. В.А.Панфилова.- М.: Колос, 2009.

12. Красуля О.Н. и др. Процессы и аппараты пищевой сонотехнологии для мясной промышленности // Мясная индустрия, 7, 2009, С.43-46.

13. Установка сонотехнологической обработки посолочных рассолов для мясных кулинарных изделий и полуфабрикатов. Руководство по эксплуатации.

14. Протокол испытаний №022 м от 23.03.2009 лаборатории «ЭКОЗОНД».

15. Рогов И.А., Шестаков С.Д. Надтепловое изменение термодинамического равновесия воды и водных растворов: заблуждения и реальность // Хранение и переработка сельхозсырья, 7, 10, 2004, С.24-28, 9-13.

16. 3ацепина Г.Н. Свойства и структура воды. - М.: МГУ, 1974.

17. Шестаков С.Д., Панфилов В.А. Оптимизация режимов «созревания» реологически нестационарных пищевых сред с помощью программируемого вискозиметра // Хранение и переработка сельхозсырья, №7, 2006. С.35-39.

18. Большаков О.В. и др. Кавитационный реактор как средство сонохимических исследований и технологий в пищевой промышленности // Хранение и переработка сельхозсырья, 2, 2010.

19. Гилл Ф., Мюррей У., Райт М. Практическая оптимизация. - М.: Мир, 1985.

20. Шестаков С.Д., Бефус А.П. Формулирование критерия подобия сонохимических реакторов при обработке сред, не обеспечивающих акустического резонанса, 2008, Деп. в ВИНИТИ РАН, №840-В2008.

21. Шестаков С.Д., Красуля О.Н. Исследования и опыт применения сонохимических технологий в пищевой промышленности // Электронный журнал «Техническая акустика», http://www.ejta.org, 2010, 10.

22. Ультразвуковые преобразователи // Под ред. Е.Кикучи. - М.: Мир, 1972.

23. http://www.hielscher.com.

24. Горелик Г.С. Колебания и волны. - М.: ИФ-МЛ. - 1959.

25. Березов Т.Т. Биологическая химия. - М.: Медицина, 2000.

Способ повышения терморезистентности биологически активных компонентов пищевого и лекарственного сырья растительного и животного происхождения путем его гидратации водой из раствора солей произвольного состава и концентрации, который перед смешиванием с биомассой подвергают сонохимической обработке с амплитудой звукового давления в реакторе не выше удвоенного гидростатического давления в нем, отличающийся тем, что на обработку одного кубического метра раствора затрачивают от 5,6 до 9,5 мегаджоулей акустической энергии.